甲醇合成塔压差增大的原因分析及技术改造应用

2021-09-13侯四宝刘文庆

侯四宝,刘文庆

(山西省焦炭集团益达化工股份有限公司,山西 介休 032000)

山西省焦炭集团益达化工股份有限公司(简称益达公司)20 万t/a 焦炉煤气制甲醇装置采用的甲醇合成塔为管壳式反应器,催化剂装在管内,管外为沸腾水,由赛鼎工程有限公司设计。该装置于2011 年7月投产,截至2020 年12 月累计运行近8 a(2015 年1月—2016 年9 月装置处于停产状态),期间甲醇合成塔催化剂分别于2014 年7 月和2019 年6 月进行了两次更换,在两次更换期间(2019 年5 月)出现了合成塔进出口压差增大、总碳转化率明显下降的问题,益达公司结合合成塔的内部构造,分析了合成塔压差增大的原因,并进行了技术改造,现介绍如下。

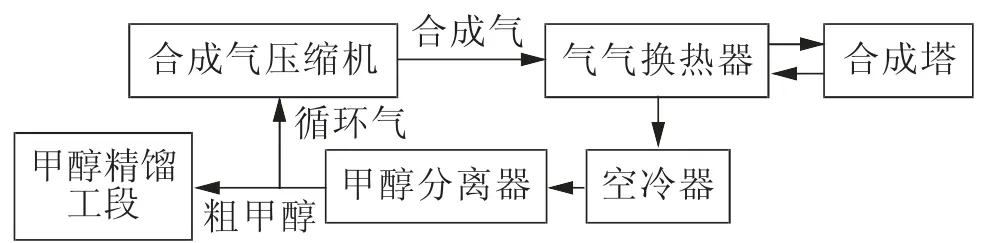

1 甲醇合成工艺流程

甲醇合成工艺流程示意图见图1。来自合成气压缩机工段的新鲜合成气(压力≤6.1 MPa、温度约61.7 ℃)经气气换热器壳程预热至225 ℃左右(视工艺负荷而定),由合成塔顶部进入合成塔催化剂床层,当合成气进入催化剂床层后,在压力约5.8 MPa、温度208 ℃~265 ℃及铜基催化剂的作用下,CO、CO2与H2反应生成甲醇和水,同时还有微量的有机杂质生成。甲醇合成为强放热反应,释放出的热量大部分由合成塔壳程的沸腾水带走。通过控制汽包压力来控制催化剂床层温度及合成塔出口温度。合成塔出口气(压力约5.6 MPa、温度215 ℃~255 ℃)进入气气换热器管程,与合成塔入口气进行逆流换热,将合成塔入口气加热到合成催化剂活性温度以上,同时合成塔出口气被冷却到95 ℃左右,此时一部分甲醇气体冷凝成液体,该气液混合物经空冷器冷却至≤40 ℃后,进入甲醇分离器进行气液分离,出甲醇分离器的气体大部分作为循环气送至合成气压缩机工段,经合成气压缩机增压并补充新鲜气后,再次经气气换热器壳程进入合成塔,一小部分作为弛放气;出甲醇分离器的液体(粗甲醇)送至甲醇精馏工段[1]。

图1 甲醇合成工艺流程示意图

2 甲醇合成塔结构特点及压差变化情况

2.1 合成塔结构特点

甲醇合成塔是甲醇合成系统中最重要的设备。益达公司使用的甲醇合成塔采用华东理工大学专利技术,为立式绝热-管壳式反应器[2](Φ=3 800 mm,H=13 965 mm),合成塔内列管数为4 311 根,管束Φ44 mm×2 mm×7 000 mm,管程为反应气,管间为沸腾水,其中管程内装有RK-05 型低压甲醇合成催化剂,合成气由合成塔顶部进入催化剂床层,反应后的气体从合成塔底部出塔。合成塔顶部(进口)压力与合成塔底部(出口)压力之差称为合成塔压差,是合成塔运行过程中的重要控制指标,设计指标值≤0.25 MPa。

2.2 合成塔压差变化情况

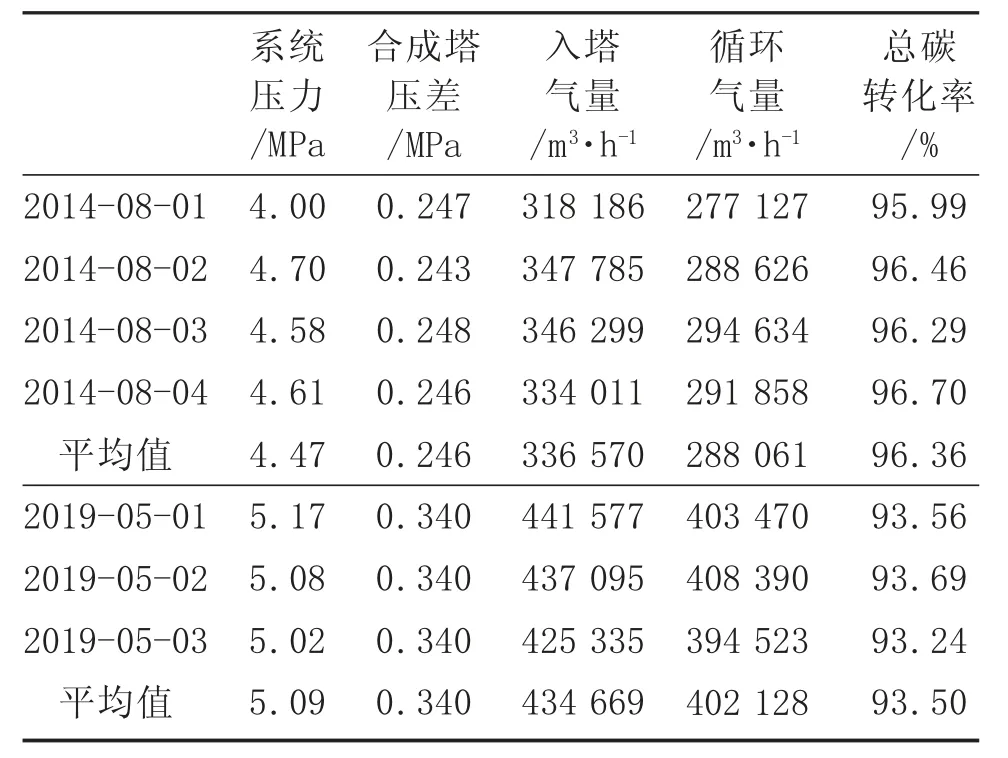

益达公司焦炉煤气制甲醇装置于2011 年7 月投产,于2014 年7 月年度大检修期间对合成催化剂以及支撑瓷球进行了第一次更换,合成塔第一炉催化剂更换初期和末期的合成塔压差及总碳转化率见表1。

表1 合成塔压差及总碳转化率

从表1 可以看出,2014 年8 月催化剂更换初期合成塔运行压差小于0.25 MPa,总碳转化率约96.36%,相关工艺指标均在设计指标范围内;装置运行至2019 年5 月时,合成塔运行压差增大至0.340 MPa,总碳转化率降低至93.50%左右,合成塔压差指标已明显高于设计指标,总碳转化率明显下降,严重影响甲醇合成效率。

3 合成塔压差增大的原因及技术改造

3.1 合成塔压差增大的原因

3.1.1 合成塔底部支撑瓷球直径小,导致支撑瓷球之间的间隙小,气流阻力大。

3.1.2 催化剂形状为圆柱形,催化剂横截面之间接触紧密,不利于形成间隙,当系统负荷(气量)增大时,气流阻力随之增大。

3.1.3 催化剂在装填及运行过程中破损率偏高,粉化现象严重,粉化后的细小颗粒堵塞了催化剂之间的气流通道,导致气流阻力进一步增大。

3.2 技术改造

益达公司结合合成塔压差增大的原因,确定了支撑瓷球、催化剂的具体规格、型号、数量、到货周期等相关技术要求,并制定了催化剂装填方案,于2019 年6月生产装置年度检修期间实施了技术改造,具体如下。

3.2.1 改变合成塔底部支撑瓷球的规格尺寸,适度增加支撑瓷球之间的间隙:将原设计23.8 t Φ25 mm的支撑瓷球改为11.9 t Φ25 mm 和11.9 t Φ40 mm 的支撑瓷球。

3.2.2 改变合成催化剂的规格尺寸,增大催化剂横截面之间的间隙:将原设计53.6 t Φ5 mm(圆柱体状)的催化剂改为36.8 t Φ6 mm(蘑菇头状)和16.8 t Φ5 mm(圆柱体状)的催化剂。

3.2.3 改变催化剂的装填方法:首先,在催化剂装填之前,对塔内列管进行逐一疏通检查,确保每根列管的畅通;同时,在装填瓷球时,按划分区域依次循环、逐层往上装填,当瓷球装填至下管板处,用探绳测量各部位瓷球的装填高度,各点深度应为7 000 mm,并使其尽可能相等,装填瓷球时要缓慢、均匀,防止瓷球在列管内架桥。其次,在催化剂装填过程中,采取分段倒运的装填方法,改变原装填过程中料斗与列管底部落差高度为12 m 的一次性直接装填方法,装填时先将催化剂从料斗倒运至列管顶部,然后再进行装填,催化剂的落差高度由原来的12 m 降至7 m,大大缩短了催化剂装填时的下降行程,降低了催化剂破损的粉化程度。再次,严格控制每根列管的装填高度,并在装填完成后逐一进行阻力测试,若发现异常,则采用真空器把催化剂抽出,进行再次装填,确保每根列管装填的阻力均匀。

4 改造效果

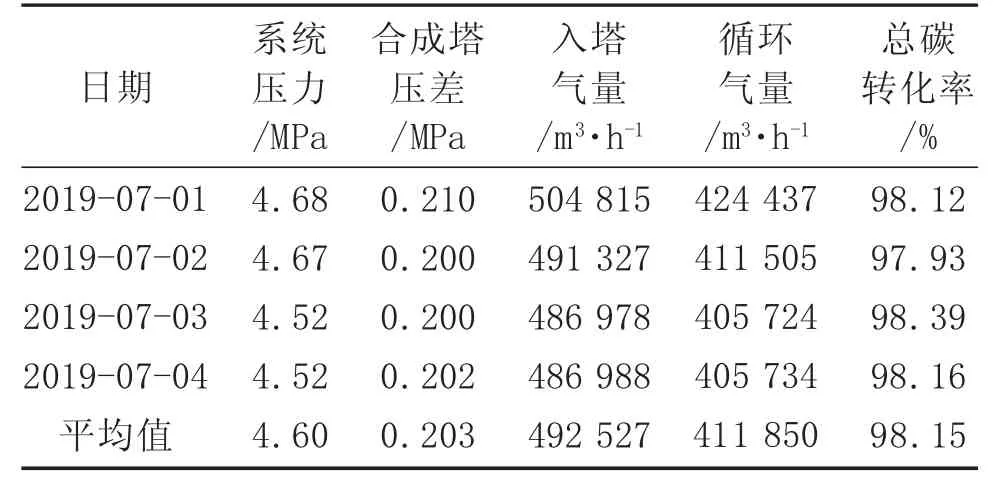

合成催化剂及支撑瓷球更换后的相关运行数据见表2。

表2 合成催化剂及支撑瓷球更换后的相关运行数据

通过对比表1 与表2 可以看出,2014 年8 月第一炉催化剂更换初期合成塔平均压差为0.246 MPa,2019 年7 月第二炉催化剂更换初期合成塔平均压差为0.203 MPa,在合成催化剂更换初期的运行工况下,技术改造后合成塔压差下降0.043 MPa,压差降幅较明显。2019 年5 月初与2019 年7 月初合成塔循环气量均约40 万m3/h,但合成塔压差却由0.340 MPa 降至0.203 MPa,达到了设计要求(≤0.25 MPa);同时,合成效率也得到了明显改善,总碳转化率由2014 年8 月第一炉催化剂更换初期的96.36%提高至2019 年7 月第二炉催化剂更换初期的98.15%,提高了1.79个百分点,得益于合成塔压差降低后循环气量的增加。