机械压力机偏心体智能温控装置研究

2022-11-22丛培信

刘 强,丛培信

(1.荣成市科技创新发展中心,山东 荣成 264300;2.荣成华东锻压机床股份有限公司,山东 荣成 264300)

0 引言

机械压力机是一种常见的冷冲压设备,它主要通过曲柄连杆机构将电机的旋转运动转变成滑块的直线往复运动,曲柄连杆机构中各个机构的相对运动通过铜瓦构成滑动摩擦副,铜瓦内孔圆柱面上沿圆周位置设有多条润滑油槽,通过油管与电动油脂润滑泵及定量分配器相通,按照PLC 控制器设定时间自动间歇供油润滑。润滑不良时,导致铜瓦快速磨损而损坏,只能被迫停机或维修更换[1]。

随着制造业快速发展和市场竞争的需要,提高产品精度、质量、生产效率,延长铜瓦的使用寿命已成为企业采购设备的优先选择。而机械压力机实现高速、精密、绿色环保的智能自动化线是技术发展趋势。为此,偏心式机械压力机铜瓦磨损或损坏已成为高速精密机械压力机及智能化生产线性能提升亟待解决的问题[2]。

现有技术均无法从根本上解决偏心体、连杆铜瓦在高速旋转润滑不良情况下致其发热持续温升,造成铜瓦磨损而损坏的问题。无法满足高速机械压力机及自动化生产线的精密、高效和安全的要求[3]。

本文所研究的连杆复合套瓦结构,避免了连杆体及连杆复合套瓦装配结合面不良和相对转动等情况的发生,通过检测连杆复合套瓦的温度,PLC 自动控制润滑点的润滑油供给频率、油量,有效控制连杆复合套瓦温度保持在正常工作区间,避免了偏心体高速运转时因温度过高造成的连杆复合套瓦快速磨损或损坏现象发生,通过偏心体旋转将润滑油带入连杆复合套瓦的楔形油腔,形成动压油楔刚性油膜,减少了偏心体和连杆复合套瓦表面间的摩擦阻力,使连杆复合套瓦表面磨损大大降低。

通过改变偏心体瓦润滑油腔布置位置结构和油腔形状,最大限度减少偏心体瓦摩擦热量产生,且保证了偏心体运行到下死点时其瓦受力面满足重载荷冲击力强度。另外,偏心体瓦与芯轴长时间快速持续相对旋转发热,通过增加偏心体散热技术结构,温度检测及PLC 自动控制风冷机调整风流速和温度,保证轴瓦温度在正常工作区间,减小偏心体瓦和芯轴的间隙,提高设备精度,避免了偏心体高速运转时因温升过高造成的偏心体瓦快速磨损或研伤安全事故发生。

1 传统连杆铜瓦结构

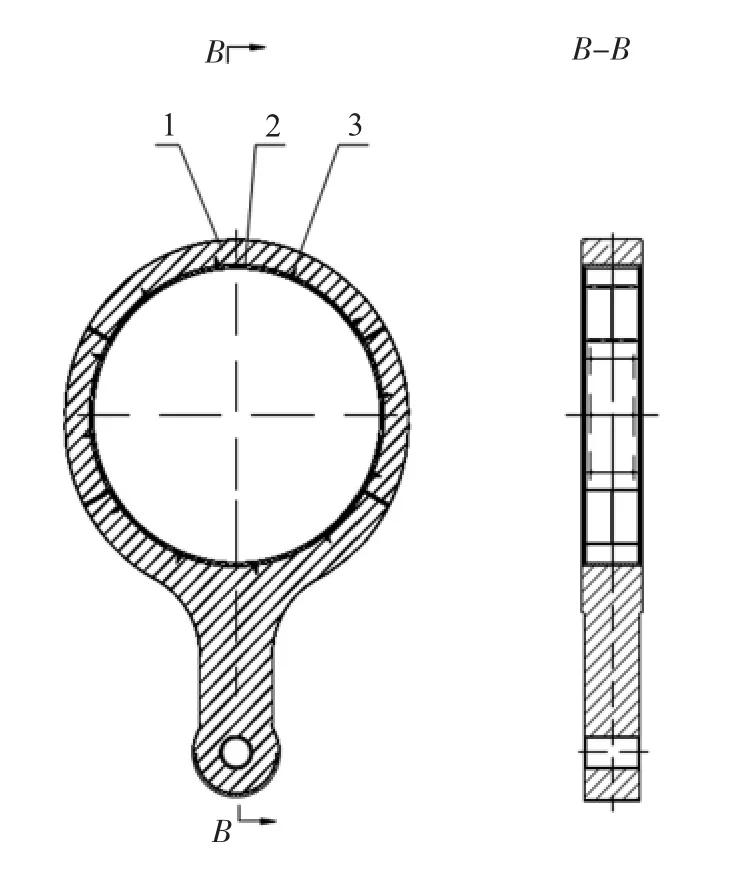

现有机械压力机偏心体和连杆间靠连杆铜瓦连接,如图1 所示。连杆铜瓦2 与连杆1 通过工艺冷装后用铜销钉3 固定,连杆铜瓦内孔圆柱面上沿圆周位置设有多条润滑油槽,连杆铜瓦内孔润滑油槽内设置来油孔,通过油管与电动油脂润滑泵及定量分配器相通,按照PLC 控制器设定时间自动间歇供油润滑。偏心体旋转带动连杆铜瓦转动,推动连杆上下往复运动。

图1 传统连杆铜瓦结构

当偏心体转速或压力机性能要求不高时,靠连杆与连杆铜瓦的铜销钉固定方式基本可以满足要求,但是转速较高时铜销钉在受旋转摩擦力和运动冲击下存在被剪断和损坏问题。

产生上述问题的原因是:一方面偏心体、连杆铜瓦之间为滑动摩擦副,润滑不良时,偏心体长时间快速持续转动会摩擦发热,与连杆铜瓦之间的间隙减小,连杆铜瓦的磨损加剧,导致连杆与连杆铜瓦处销钉配合间隙变大,使连杆与连杆铜瓦发生相对滑动;另一方面,连杆、连杆铜瓦材料硬度不同,热膨胀系数也有差异,采用铜销钉固定方式,铜销钉接合接触面积小,连杆铜瓦外圆比连杆材质强度低,容易导致连杆铜瓦侧铜销钉配合孔变大而断销,连杆铜瓦相对连杆产生转动,出现润滑孔减小或堵塞,更加严重影响润滑,导致连杆铜瓦快速磨损而损坏,只能被迫停机或维修更换。即便通过开工字型润滑油沟槽和环油槽,通过循环供油来降低偏心体与连杆铜瓦的摩擦系数,如持续大量供油会造成资源浪费,不仅污染环境,也给工人清理造成较大工作量。

此外,连杆、连杆铜瓦采用液氮冷过盈配合装配,不仅装配周期加长,制造成本提高,而且液氮冷装工艺操作要求高,存在较大危险性,无法满足高速机械压力机及自动化生产线的精密、高效和安全的要求。

2 连杆复合套瓦装置

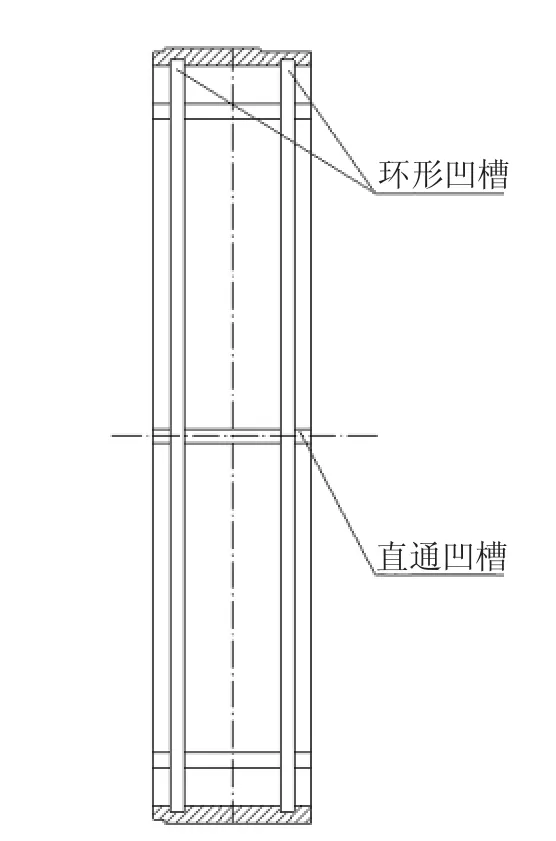

为了解决传统连杆铜瓦存在的问题,本文采用了连杆复合套瓦结构,连杆复合套瓦内部中间处圆柱内孔面沿轴向、径向方向开若干个凹槽,如图2 所示。通过离心浇铸工艺,将液态金属铜在离心力的作用下充填套内,构成连杆复合套瓦,如图3 所示。

图2 离心浇注前-连杆复合套瓦剖视示意图

图3 离心浇注后-连杆复合套瓦剖视示意图

由于连杆体与连杆复合套瓦外圆接触面是同种材料,所以在组织性能、材料硬度和热膨胀系数方面完全相同。

连杆复合套瓦内孔圆周方向均匀对称设有多处油腔,油腔位置设置在远离连杆体的上下死点处。油腔内设有来油孔,油腔内部为凹面阶梯楔型,油腔内的斜面从低向高与偏心体正旋转方向一致。在偏心体和连杆复合套瓦的相对旋转运动时,润滑油从油腔深处流向油腔浅出,形成油楔。当传动轴转速提高,带动偏心体旋转加快,进入阶梯楔形油腔的润滑油就形成刚性油膜。油膜压力可以将偏心体与连杆复合套瓦分离,依靠油膜压力和润滑使偏心体和连杆复合套瓦在非接触的情况下稳定运转。将固体间的外摩擦转化为液体的内摩擦,使偏心体和连杆复合套瓦间的摩擦阻力减小,使连杆复合套瓦磨损降低。

3 连杆复合套瓦智能温控装置

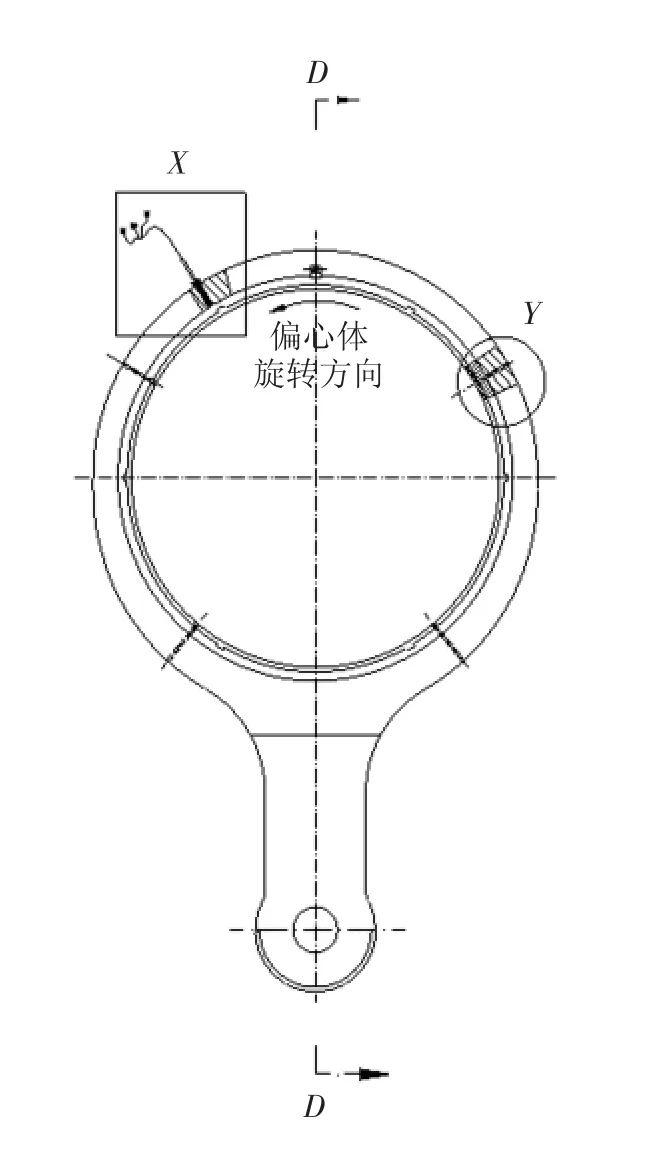

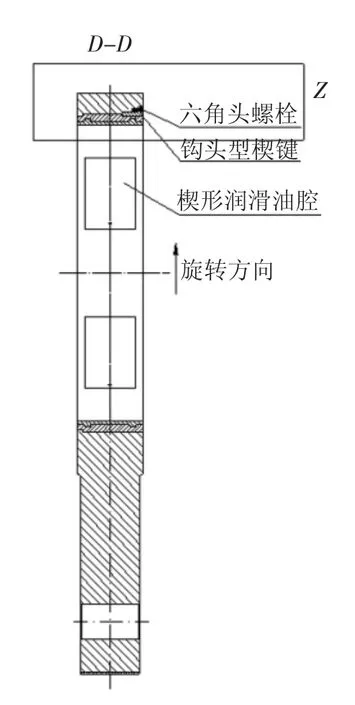

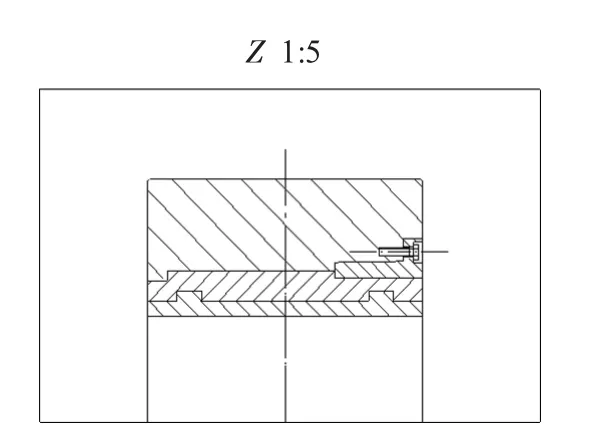

连杆复合套瓦智能温控装置包括连杆体、连杆复合套瓦、温度传感器、钩头型楔键、六角头螺栓、润滑系统、PLC 控制器等,如图4、图5 所示。

图4 连杆铜瓦温控装置

图5 连杆铜瓦温控装置剖视图

连杆复合套瓦通过连杆体内孔凸台阶和过渡配合加对称设置的钩头型楔键安装在连杆体双侧孔内,实现连杆体和连杆复合套瓦轴向定位,如图6 所示,钩头型楔键外平面与连杆体、连杆复合套瓦侧面对齐,六角头螺栓沉入钩头型楔键内,对连杆体、连杆复合套瓦相对位置进行圆周方向及轴向定位。连杆复合套瓦孔内圆周方向远离上下死点处均匀对称设有多处油腔,连杆体、连杆复合套瓦随传动轴旋转带动偏心体转动实现连杆体的上下做往复运动。

图6 连杆复合铜瓦固定图

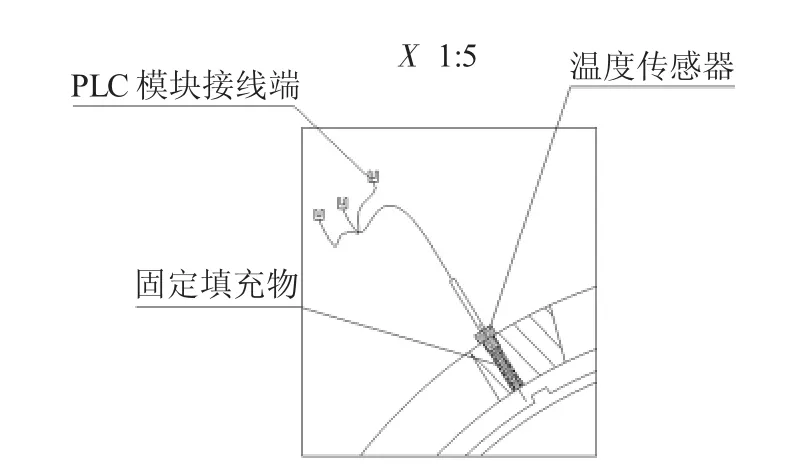

连杆体上设有温度传感器,如图7 所示,时时监控与检测偏心体高速运转时连杆复合套瓦发热温度变化数值,温度传感器一端接触连杆复合套瓦外表面,一端连接PLC 控制器。

图7 连杆复合铜瓦测温装置

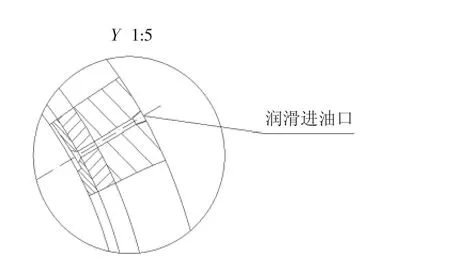

当温度传感器测量连杆复合套瓦温度达到设定数值时,PLC 控制器发出信号控制电磁阀开始启动,电动油脂润滑泵连续工作,连杆复合套瓦润滑点连续供油,润滑油孔如图8 所示。温度降低到正常数值时,PLC 控制器发出信号控制电磁阀,电动油脂润滑泵恢复按正常工作程序继续正常间歇供油润滑。

图8 连杆润滑油孔

4 偏心体瓦智能温控装置

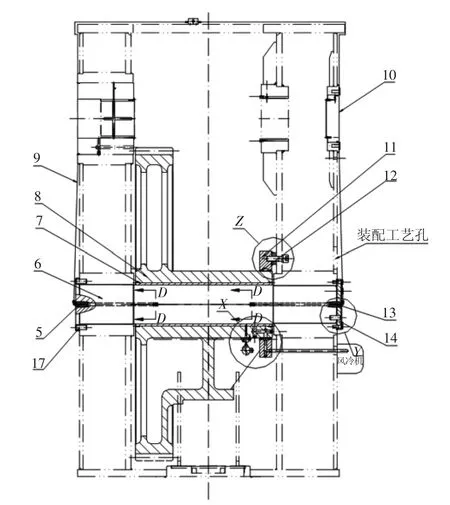

机械压力机偏心体瓦智能控温装置包括偏心体、偏心体瓦、芯轴、偏心体瓦内孔油腔、温度检测、冷却系统等,如图9 所示,5 为第一接头、6 为芯轴、7为偏心体瓦、8 为偏心体、9 为第一润滑管、10 为第二润滑管、11 为进气环、12 为密封圈、13 为第二接头、14 为端盖。

图9 偏心体瓦智能温控装置

4.1 温度传感器

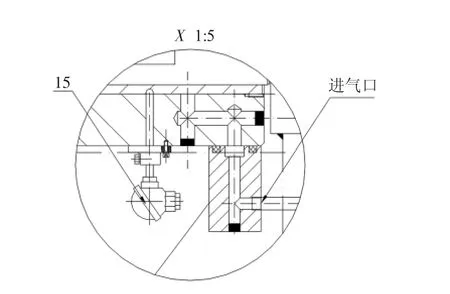

如图10 所示,偏心体8 向外侧远离齿轮中心位置上设有无线温度传感器15 检测装置,直接检测偏心体8 高速运转时偏心体瓦7 发热源温升变化,并将检测温度数值及时、准确传送给PLC。

图10 无线温度传感器

4.2 偏心体结构

滑块运动接近下死点处靠近偏心的一侧受重载冲击作用的摩擦面比压最高,滑动摩擦力最大,润滑又不够充分,偏心体瓦局部是快速温升发热根源,改变偏心体瓦润滑油腔布置位置结构和油腔形状,从源头定位治理,最大限度减少偏心体瓦摩擦热量产生,且保证了偏心体运行到下死点时其瓦受力面满足重载荷冲击力强度。

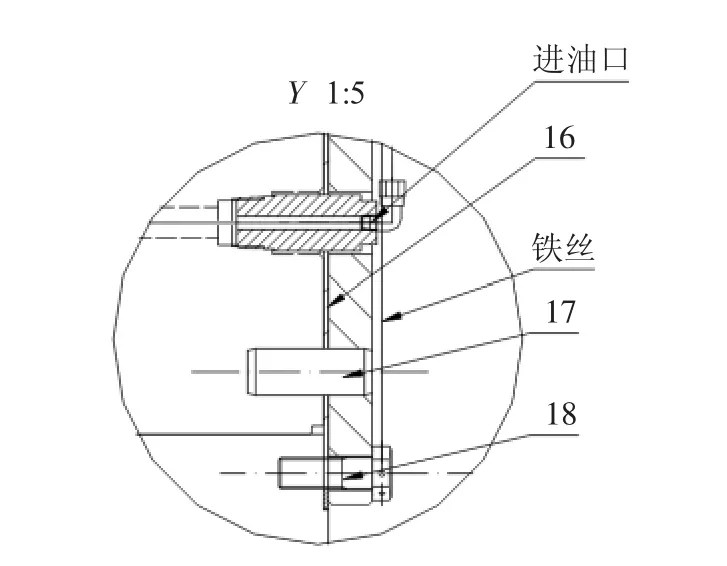

芯轴6 两端装在上横梁孔内,芯轴6 一端设有轴台,简化装配工艺,并且通过圆柱销17 固定在上横梁1 侧部上,另一端设有端盖14 及调整垫16,通过带孔六角头螺栓18 和圆柱销17 将端盖14 等固定在芯轴6 和上横梁1 侧部上,并且都用铁丝做防松处理,如图11 所示。

图11 芯轴端盖结构

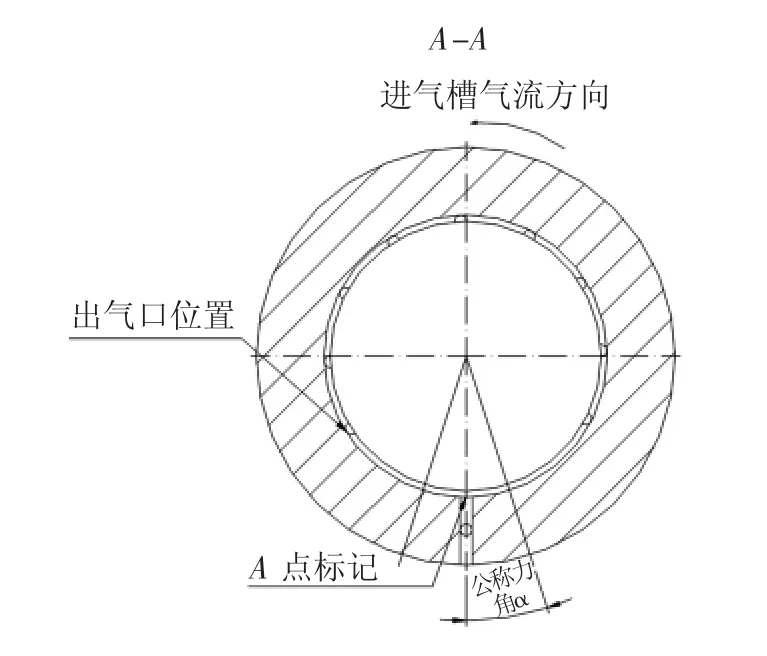

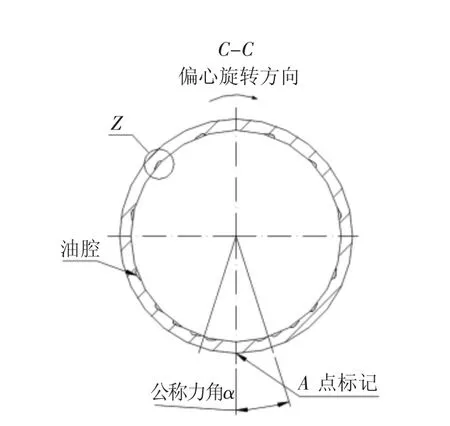

如图12、13、14 所示,偏心体瓦7 向外侧偏离齿轮中心位置的部位(A 点标记附近)是机械压力机工作状态受冲击载荷最大,摩擦比压最大,摩擦的主要发热源。

图12 偏心体结构

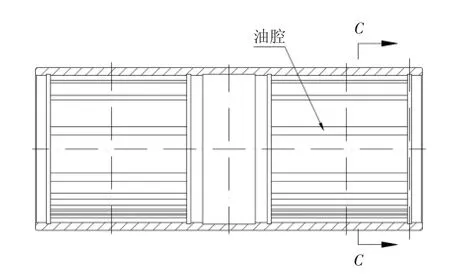

图13 偏心体剖视图

图14 偏心体剖视图

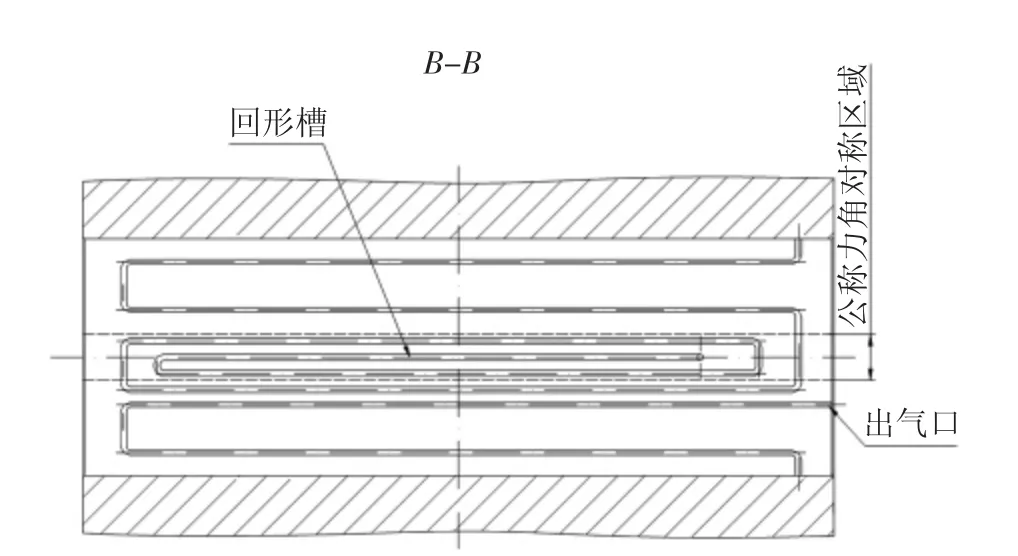

偏心体8 内孔设有回形槽及螺旋槽作为通风槽,回形槽分布在偏心体8 中部,向外侧远离齿轮中心位置(A 点标记附近)上,螺旋槽分布在回形槽两侧,形成完整的回路,这样散热更直接、更快速,效果最佳;通风槽一侧设有进气孔与进气环11 连接,另一侧直接将空气排出。

如图9 所示,偏心体8 远离齿轮一侧外圆上还设有进气环11 与偏心体8 偏离齿轮中心一侧进气孔相通,进气环11 通过螺钉及垫圈固定于上横梁1内壁,进气环11 内孔设有环形进气槽,环形进气槽两侧设有密封圈12 防止漏气,进气环11 一端通过进气管3 与风冷机4 连接,风冷机4 通过PLC 控制持续为偏心体8 输送冷气。

偏心体瓦与芯轴长时间快速持续相对旋转发热,通过增加偏心体散热技术结构,温度检测及PLC 自动控制风冷机调整风流速和温度,保证轴瓦温度在正常工作区间,减小偏心体瓦和芯轴的间隙,提高设备精度,避免了偏心体高速运转时因温升过高造成的偏心体瓦快速磨损或研伤安全事故发生。

4.3 偏心体瓦结构

如图9 所示,上横梁设有分油器,分别通过第一润滑管9、第二润滑管10 连接芯轴6 两端的第一接头5、第二接头13 给偏心体瓦7 连续供油,芯轴6 中部两侧分别设有进油孔与偏心体瓦7 相通,偏心体瓦7 随偏心体8 绕芯轴6 旋转,并按照公称力行程理论计算其偏角,提前增加供油改善润滑的思路,在其旋转方向上提前一定偏角开始设有若干楔形油腔,根据流体力学原理,油腔会储存一定量润滑油,并且润滑油会在偏心体瓦7 高速旋转内表层覆盖一层油膜,从而给予偏心体瓦7 更充分的润滑。

如图15、16、17 所示,楔形油腔采用不均匀分布,偏心体8 向外侧远离齿轮中心位置偏心体瓦7(A 点标记附近)处比压最大,发热根源,为确保偏心体瓦7 比压最大摩擦处提供更充分的润滑,设置油腔较密集,最大限度减少摩擦发热源热量产生。且设置偏心体瓦7 油腔位置与偏心体8 远离齿轮一侧中心线位置错开一定角度(A 点标记对齐),保证了偏心体8 运行到下死点时其瓦受力面满足重载荷冲击力的要求。

图15 偏心体瓦图

图16 偏心体瓦剖视图

图17 偏心体瓦油沟放大图

5 结语

通过连杆复合套瓦和偏心体瓦的独特技术结构,减少了连杆套瓦和偏心体瓦表面间的摩擦阻力,使磨损大大降低。具有结构独特,安全可靠、高效、绿色环保、智能测控等优点,提高了机械压力机运行速度、精度和智能自动化,延长了铜瓦的使用寿命,提高了产品质量,达到机械压力机高速运转温度智能化自动测量控制的效果。