大型轴类锻件热处理过程开裂分析

2022-11-22蔺立元桑学科郭卫民刘国强阎怀英

蔺立元,刘 哲,桑学科,张 青,郭卫民,刘国强,阎怀英,刘 珑,丁 宁

(1.金雷科技股份公司,山东 济南 271105;2.齐鲁工业大学(山东省科学院)山东省分析测试中心,山东 济南 250014;3.齐鲁工业大学(山东省科学院)山东省材料失效分析与安全评估工程技术研究中心,山东 济南 250014;4.齐鲁工业大学(山东省科学院),山东省机械设计研究院,山东 济南 250031)

1 引言

大型锻件是重大装备中的关键零部件,在航空航天、风电能源、石油化工等工业领域均有广泛应用[1-3]。大型轴类锻件是一类典型的机械结构,是保证机械装备正常工作的重要组成部分[4,5]。大型轴类锻件一般由钢锭直接锻造而成,锻件的质量越大,钢锭的吨位也越大。由于大型钢锭的冶炼纯净度控制难度较大,这使得大型轴类锻件在加工生产过程中可能出现各种各样的问题,其中热处理过程中出现开裂的现象比较普遍[6]。探明大型轴类锻件热处理过程中开裂的原因对于预防同类事故的发生具有重要意义。

某型号大型轴类锻件在淬火过程后发现中心孔内壁出现了轴向裂纹。该大型轴类锻件总长为3.85m(如图1a 所示),成阶梯状中空结构,材质为定制合金钢。该锻件由大型钢锭进行锻造冲孔,随后实施退火处理和粗加工,然后进行调质处理,即先在840℃下加热,淬火水冷15min 后,在540℃回火保温16h。在淬火过程完成后即发现了中心孔内壁出现轴向裂纹(如图1b 所示),为防止裂纹进一步扩展,又按照设计工艺方案进行了回火。为确定该大型轴类锻件的开裂原因,对其进行了宏观及微观检查与分析。

图1 大型轴类锻件结构示意图及内孔裂纹

2 试验过程与分析

2.1 大型轴类锻件裂纹的宏观检查

该大型轴类锻件内孔裂纹沿轴向分布,小头端裂纹延伸至端面。将内孔轴向裂纹进行切割取样后,用肉眼和低倍放大镜进行了仔细检查。裂纹断口宏观形貌如图2 所示,断口表面及周围无明显塑性变形,可见明显的红褐色腐蚀产物覆盖以及代表裂纹扩展方向的棱线。裂纹的起裂位置位于图2 中黄色椭圆标记的区域,该区域为位于锻件中心孔内壁处的长条状面源,且该位置距离锻件小头端的端面约200 mm。裂纹由该位置起裂,沿轴向扩展,同时裂纹沿径由中心孔内壁向材料内部扩展,扩展方向如黄色箭头所示。

图2 中心孔内壁裂纹断口宏观照片

2.2 化学成分分析

从开裂的大型轴类锻件上截取试样,制成符合成分分析的样品,用X 射线荧光光谱仪和高频红外碳硫分析仪进行成分分析,结果见表1。分析表明,该轴的化学成分C、Si、Mn、P、S、Cr、Ni、Mo 元素均符合标准中定制材质的成分要求。

表1 大型轴类锻件母材的化学成分

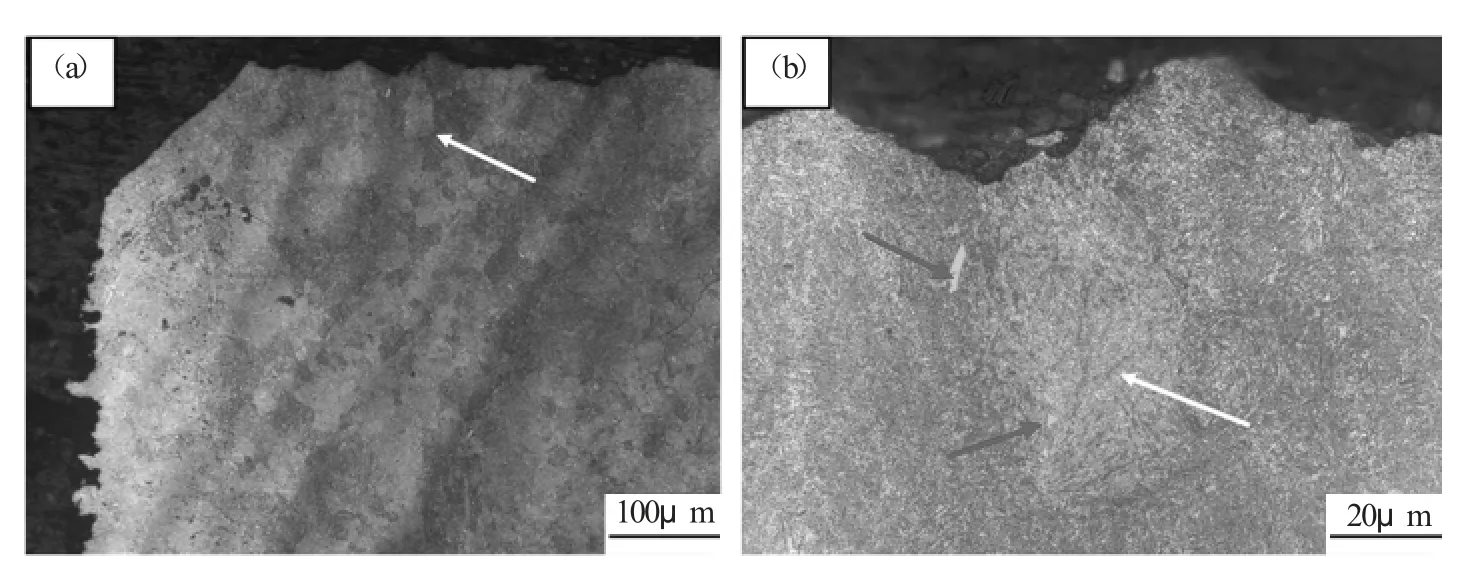

2.3 中心孔内壁裂纹断口的微观检查

将中心孔内壁的裂纹断口进行切割取样后,放入扫描电子显微镜(SEM),对其进行仔细检查。图3为裂纹断口表面的微观形貌。由图可知,裂纹断口的微观形貌以穿晶特征为主,伴有少量撕裂棱,属于脆性开裂。

图3 中心孔内壁裂纹的断口微观形貌

2.4 低倍检验

从开裂断口裂纹源附近截取了锻件的纵截面、横截面低倍检验试样,将低倍检验试样在约70℃恒温水浴锅中用1:1(容积比)工业盐酸水溶液浸蚀18 min,进行低倍组织缺陷检验。

在纵截面酸浸低倍试片上发现带状偏析缺陷,该类缺陷在横截面酸浸低倍试片上的表现为一般斑点状偏析缺陷,根据标准GB/T 1979-2001 结构钢低倍组织缺陷评级图,评级为2 级,如图4 所示。

图4 低倍组织缺陷宏观形貌

2.5 金相检验

金相检验是检查材料冶炼、加工和热处理后材料组织和缺陷状况的有效方法。为检查开裂轴类锻件的金相组织,从开裂断口裂纹源处截取了材料的金相试样,经磨制、抛光后,用3%(体积分数)的硝酸酒精溶液浸蚀,利用光学显微镜进行金相观察。

裂纹源处纵截面有多条带状的偏析组织(如图5 中白色箭头所示),沿轴向分布,位于孔内壁亚表面,在偏析组织内有条状的A 类硫化物类夹杂物(如图5 中红色箭头所示)和规则形状的桔红色TiN 夹杂物(如图5 中紫色箭头所示),基体材料的金相组织为回火索氏体。

图5 裂纹源处纵截面金相组织

裂纹源处横截面有斑点状的偏析组织(如图6中白色箭头所示),在偏析组织内有规则形状的桔红色TiN 夹杂物(如图6 中紫色箭头所示),金相组织为回火索氏体。

图6 裂纹源处横截面金相组织

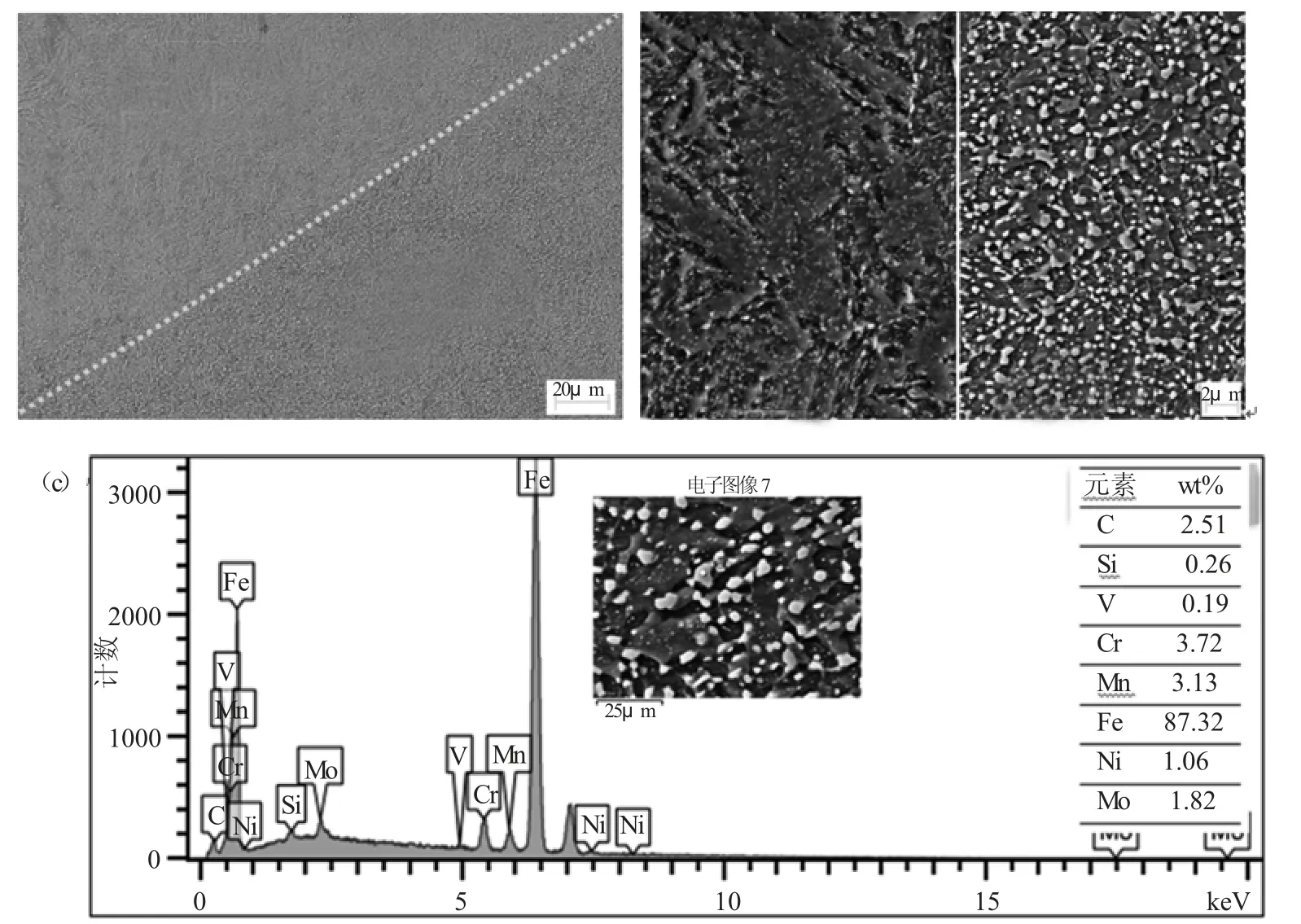

利用能量色散X 射线谱(EDS)对锻件材料正常组织及偏析组织进行微区成分分析发现,偏析组织中特定合金元素(主要为Cr、Mn、Mo 以及V)的含量远高于正常组织中的相应元素的含量(如图7 所示),这使得偏析组织的硬度偏高。

图7 偏析区域的微观形貌及化学成分

3 分析与讨论

该大型轴类锻件的裂纹由距小轴端200mm 左右的中心孔内壁位置处起裂。分析结果表明,该裂纹的起始位置存在明显的偏析缺陷,且偏析区域呈条带状分布,位于中心孔内壁亚表面,形成裂纹源。据研究表明,亚表面缺陷对于结构件性能的影响是最大的[7,8]。该位置偏析缺陷的存在导致热处理过程中局部应力集中的产生,进而导致主轴从该位置起裂。

金属合金中各部分化学成份的不均匀、不一致形成区域偏析,是冶炼过程中常见的缺陷,一般容易产生偏析的元素均集中在钢锭最后凝固部分。在本案例中,裂纹源处偏析缺陷内部特定合金元素(主要为Cr、Mn、Mo 及V)的含量远高于基体中的相应元素的含量。这些元素的偏析给钢的热处理过程带来多方面影响。合金元素含量增加会使材料的马氏体转变点(Ms)降低,增大材料的淬裂倾向;合金元素含量的差异会加大淬火时相变的不等时性,因而增加内应力;加之合金元素强化奥氏体,难以塑性变形来松弛应力,因而增加热处理应力,并增加淬裂的倾向。

此外,该轴类锻件由小轴端近端面处(距端面约200mm)起裂,小轴端靠近大型钢锭的冒口端,虽然在加工过程中冒口端的材料会被去除,但该区域可能存在比钢锭其他位置更为严重的缺陷分布,使得开裂现象易在此处发生。

4 结论

该大型轴类锻件的裂纹是由小轴端中心孔内壁偏析缺陷产生的应力集中导致的淬火裂纹。建议改善冶炼条件,消除或减轻区域偏析;评估大型轴类锻件的偏析程度,适时调整热处理工艺。