在役12Cr1MoV 钢锅炉集箱接管试验分析与状态评估

2022-11-22李昱伟

李昱伟,周 勇,王 博

(1.西安石油大学,陕西西安 710065;2.西安热工研究院有限公司,陕西 西安 710032)

1 前言

某3 号锅炉对流过热器出口联箱的蒸汽温度为540℃,后屏过热器出口联箱的蒸汽温度为450℃,机组运行时间200000h。该电厂送检三根管样进行理化试验分析,具体试验内容:对管样进行金相分析(包括组织定性、组织老化评定、氧化皮厚度和结构、微裂纹定性、显微硬度检验等)和碳化物的能谱分析。三根管样规格为ø38×5mm,材质均为12Cr1MoV。管样编号及材质如下:1#样,对流过热器出口联箱管(甲向乙第50 排,后向前第1 根);2#样,对流过热器出口联箱管(乙向甲第10 排,后向前第1 根);3#样,对流过热器出口联箱管(甲向乙第15 排,后向前第1根)。

2 试验结果

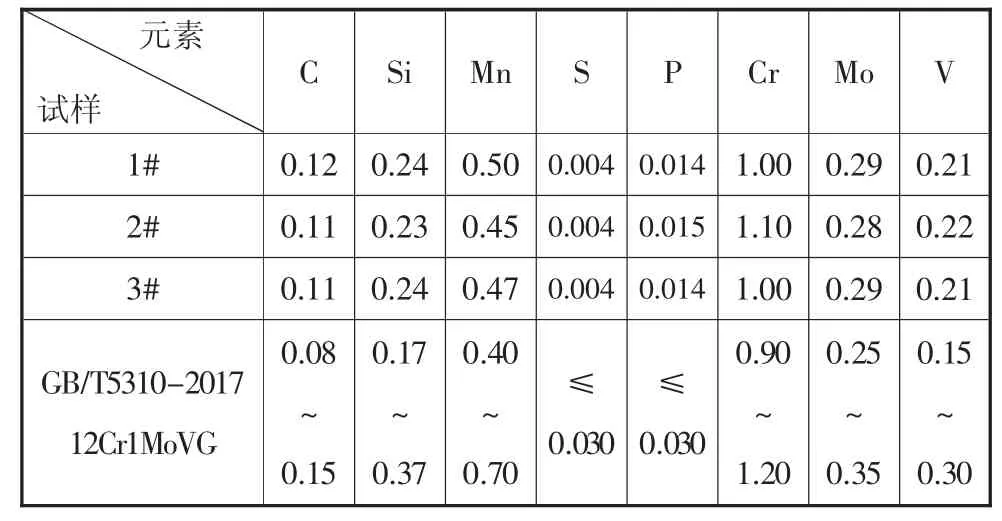

2.1 化学成分试验

取三个管样的粉末试样进行化学成分试验,按照GB/T20123-2006《钢铁总碳硫含量的测定高频感应炉燃烧后红外吸收法(常规方法)》[1]、GB/T223.62-1988《钢铁及合金化学分析方法乙酸丁酯萃取光度法测定磷量》[2]、CSM 07 05 94 01-2003《高温合金-硅锰磷铬镍钴铜钼钒钛铝铁含量的测定-发射光谱法》[3]等标准要求进行化学成分试验。试验结果和GB/T5310-2017《高压锅炉用无缝钢管》[4]标准对12Cr1MoV 钢的要求如表1 所示。

表1 试样化学成分/wt%

从试验结果可以看出:三根管样的化学成分符合GB/T5310-2017 对12Cr1MoV 钢的化学成分技术条件要求。

2.2 蠕胀测量

经测量,1#~3# 管样的外径蠕胀量分别约为2.4%、1.6%、1.6%,说明三根管样均发生不同程度的蠕胀。该锅炉的过热器蒸汽出口管长期在高温高压条件下工作,材料性质随着温度而改变,管子的应力也因温度与时间的双重影响而重新分配,蠕胀现象较易发生[5]。

2.3 机械性能试验

2.3.1 布氏硬度试验

从1#~3# 管样切取布氏硬度试样,按照GB/T 231.1-2018《金属材料布氏硬度试验第1 部分:试验方法》[6]进行布氏硬度试验,载荷187.5kgf,钢球直径ø2.5mm,试验结果和GB/T5310-2017 对12Cr1MoVG钢的布氏硬度要求如表2 所示。试验数据可以看出:1#~3#试样的布氏硬度符合相关标准要求,与其相应的组织老化程度相对应。

表2 1#~3#试样布氏硬度试验结果(HB)

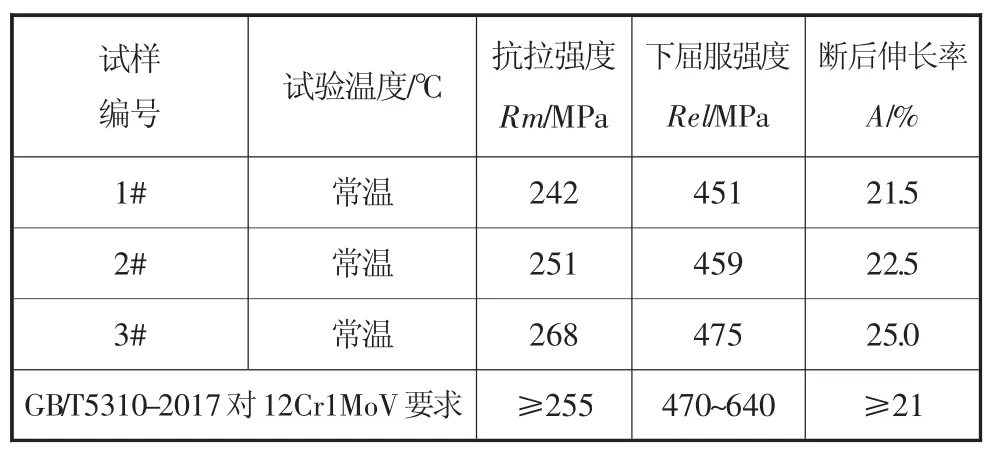

2.3.2 拉伸性能试验

从三根管样各取一个保留原管内外壁状态的条状拉伸试样,试样标距长50mm,按照GB/T228-2021《金属材料拉伸试验第1 部分:室温试验方法》[7]进行室温拉伸试验。试验结果和GB/T5310-2017 对12Cr1MoVG 钢的拉伸性能要求如表3 所示。

表3 拉伸性能试验结果

由试验结果可以看出:

(1)1#、2#试样强度低于GB/T5310-2017 标准对12Cr1MoV 钢的要求,3#试样强度略高于要求的下限值。说明该三根管样均不能满足长期使用要求。

(2)断后伸长率符合标准要求,略高于要求的下限值。

2.4 金相试验

切取1#~3#管样的横向试样,镶嵌、研磨(先在砂轮机上将试样磨平,再用120#、240#、400#、800#、1000#砂纸进行磨光,砂纸由粗到细依次磨光,每道砂纸磨光后变换方向,直到全部划痕及变形层都被完全去除)、抛光(抛光膏由粗到细依次抛光,每道抛光后变换方向,抛光2~3 道;最后一道抛光研磨膏粒度宜选用2.5μm),最后用4%硝酸酒精溶液浸蚀试样检验面,酒精冲洗后用吹风机吹干,在金相显微镜下进行金相组织观察分析。

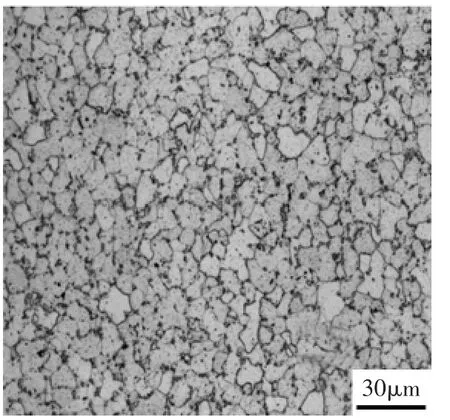

2.4.1 显微组织及内壁氧化皮特征

依据DL/T884-2019《火电厂金相检验与评定技术导则》[8],1#、3#试样组织为铁素体+碳化物,晶界碳化物链状分布,出现少量的双晶界,球化4~5 级,晶粒度8 级,见图1、图5;2#试样组织为铁素体+碳化物,尚可见贝氏体形态痕迹,晶界碳化物呈球状分布且已经长大,有的呈链状,球化4 级,晶粒度8 级,见图3。

图1 1#试样组织

图2 1#试样内壁氧化皮形貌

图3 2#试样组织

图4 2#试样内壁氧化皮形貌

图5 3#试样组织

1#~3# 试样的内壁氧化皮厚度分别约为:0.59mm、0.47mm、0.55~0.60mm,氧化皮结构均为三层结构,从内层到外层为浅色致密层、深色疏密相间的多层结构、柱状疏松层,见图2、图4、图6。观察氧化皮形貌,可以看出脱落的Fe3O4氧化物原先深褐色的Fe3O4全部被氧化为α-Fe2O3。氧化皮离开金属基体后,失去了铁离子补充,而α-Fe2O3在形成过程中不断消耗氧化皮内部的亚铁离子,使得脱落氧化物内部再次出现弥散的细孔,在表层形成新的致密层[9]。

图6 3#试样内壁氧化皮形貌

2.4.2 内壁微裂纹及脱碳层检验

1#、2#、3#试样内壁毗邻氧化皮处均产生不同程度的沿晶氧化微裂纹,深度为1~3 个晶粒,见图7。内壁微裂纹性质为沿晶氧化微裂纹。三个试样内外壁均未发现脱碳现象。

图7 内壁沿晶微裂纹形貌

2.4.3 显微硬度试验

对1#~3# 试样进行显微硬度检验,载荷1000kgf,时间14s,检验结果如表4 所示。由以上结果可以看出,1#~3#试样的显微硬度值较低,与其相应的组织老化程度相对应。

表4 1#~3#试样显微硬度试验结果/HV

2.5 碳化物中合金元素含量分析

对1#、2#、3#试样显微组织中的碳化物采用半定量的X 射线能谱仪进行分析,谱图及碳化物形貌见图8~图10,结果见表5。试验结果表明,1#~3#试样碳化物中的合金元素Cr、Mo 含量很高,说明大量的合金元素已经从基体弥散状态进入碳化物聚集状态。

表5 1#~3#试样中的碳化物X 射线能谱分析结果/%

图8 1#试样碳化物成分谱图及碳化物形貌

图9 2#试样碳化物成分谱图及碳化物形貌

图10 3#试样碳化物成分谱图及碳化物形貌

3 结论

(1)1#、2#、3#对流过热器出口联箱管已经蠕胀,组织球化4~5 级,老化较严重,且内壁均产生沿晶氧化,沿晶氧化微裂纹深度约为1~3 个晶粒。

(2)1#、2# 样低于GB/T 5310-2017 标准对12Cr1MoV 钢(470MPa)的要求,3# 试样强度略高于标准要求的下限。总之,三根管样强度值较低。

(3)经综合分析评估,上述三根管样不能满足长期使用要求。为安全起见,类似1#、2#、3#管样的接管不宜长期使用,建议加强监督,择机更换。