一种刮板式分张装置在自动化设备中的应用

2022-11-22吉方靖

吉方靖,王 锐,孔 尧

(江苏亚威机床股份有限公司,江苏 扬州 225200)

在冲压自动化生产线中,前工序通常是码垛堆,所以金属板材分张装置必不可少。若上料过程中出现取双料或多料的情况,则会导致产线停止运作。因此,稳定可靠的分张装置可有效提高分张成功率,提高产线生产效率。

1 研究背景

冷冲压作业中板料的分离,特别是汽车冲压自动化生产线,多采用机械手对板材进行分离。机械手抓料代替人工上料,板料被机械手吸盘吸起放入下一道工序。由于板料在运输和存放过程中容易氧化,因此板料在出厂前须涂防锈油。而涂有防锈油的板料在叠放时板料间会产生粘性及真空,不利于板料的分离,导致机械手的吸盘无法准确吸取单片板料,造成自动化生产线无法正常工作,降低工作效率,失去自动化上下料生产线的优势。因此在抓取板料时,需要分张装置对板料进行分张。目前的板料分张方式主要有磁力分张、气动分张、机械分张三种类型。

1.1 磁力分张与气动分张

磁力分张只适用于薄板或者面积小的磁性材料。它的工作原理是利用强力磁铁的磁化作用,使得同一侧的钢板同极磁化。根据同性相斥的原理,板材之间会产生排斥力,在排斥力的作用下板材之间会形成一定间隙,此时机械手吸盘就可以实现单张板料的抓取。

气动分张通常采用气刀法。它的工作原理是压缩空气进入风刀高压腔,气流通过喷嘴后在气刀长度方向形成一张均衡的具有强冲击力的气流薄片,对着板材中间吹气,将板材分离。此方法能源消耗较大,且分离效果不稳定。

1.2 机械分张

机械分张是适用性最广的分张方法,它不受材料磁性和板厚的限制,可适用于大多数板材的分张。其原理是利用齿形板对料垛进行勾取,将料垛的最上层板料分离出来,再由机械手吸盘抓取走。

此分张方式更节能、耗气量更低。在材料多样化的生产环境中更具优势。

2 设备与应用

2.1 活动刮板式分张装置

本公司基于机械分张原理,设计出一款操作简单、稳定性高、通用性强的机械式板料分张装置。

2.2 结构组成

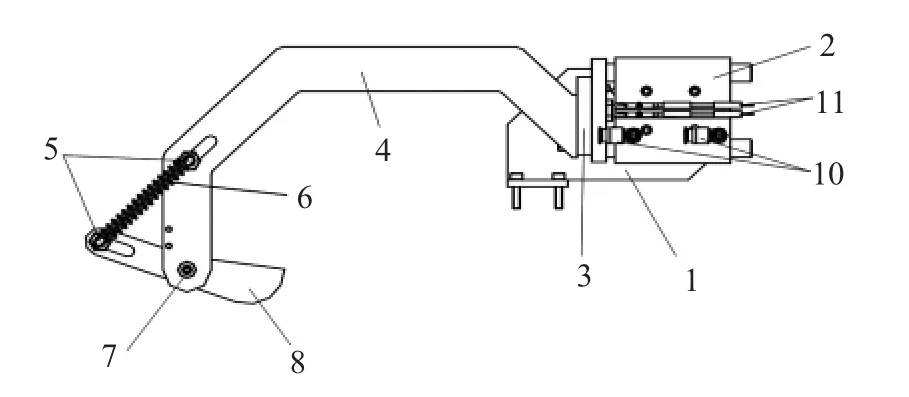

如图1 所示,刮板式板料分张装置由拉伸弹簧(6)、折弯支架(4)、连接垫板(3)、导向气缸(2)、气缸安装支座(1)、刮板(8)、销轴(7)、弹簧连接轴(5)、限位块(9)、单向节流阀(10)、接近开关(11)以及其他连接紧固件组成。

图1 刮板式板料分张装置结构图

其中,导向气缸(2)通过紧固件装配在气缸安装支座(1)上,连接垫板(3)与导向气缸(2)活塞杆连接板连接,折弯支架(4)固定在连接垫板(3)上,刮板(8)在销轴(7)的连接配合下,与折弯支架(4)相连,两个弹簧连接轴(5)通过螺栓紧固件分别固定在折弯支架和刮板上,拉伸弹簧两端安装在弹簧连接轴(5)上,整个板料分张装置通过气缸安装支座(1)装配在上料抓手上。

2.3 工作原理

此分张装置配合吸盘机械手、扳边装置一起工作。首先,机械手吸盘吸附在板料上,并缓慢抬升少量高度;接着,分张装置的导向气缸开始工作,活塞杆作收缩运动,折弯支架与刮板随着活塞杆运行到堆垛板料侧边的上端位置;此时气缸上的接近开关给出监测信号,扳边装置开始对板料进行扳边的动作;刮板在与板料进行碰撞和接触后,会在弹簧拉力和板料作用力的作用下自动调整至与板料边部接触,且刮板与板料侧边作相互运动。因刮板前端接触面是密集锯齿面,板料侧边与锯齿面相碰撞,可以破坏板料间的粘性,使之分开,完成板料分张工作。

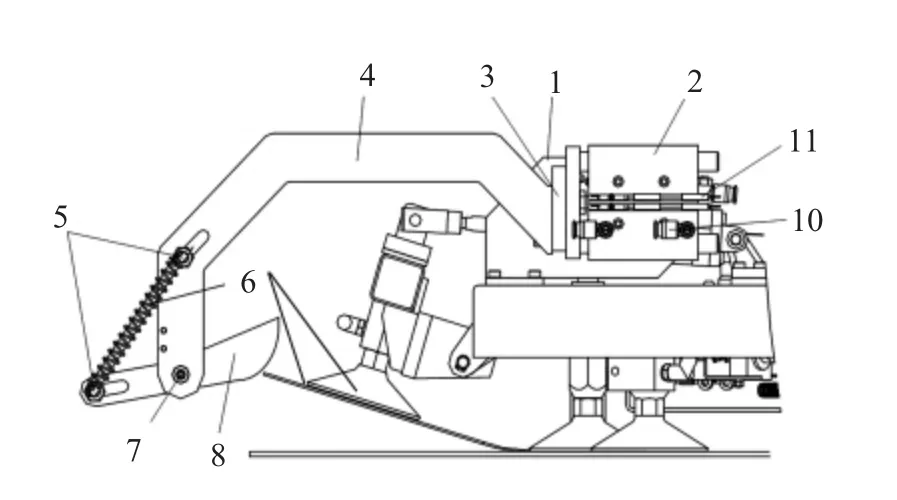

如图2 所示,此分张装置具体工作过程为:吸盘机械手吸附板料上升一段高度后,导向气缸2 左端单向节流阀10 进气控制导向气缸2 活塞杆收缩运动,带动折弯支架4、刮板8 移动至板料边部上端,接近开关11 给出监测信号,扳边装置对板料进行扳边,板料与刮板8 碰撞接触后,刮板8 角度位置在拉伸弹簧6 拉力、板料对刮板8 作用力的作用下自动调整,调整至板料边部与刮板8 接触后,此时刮板8角度位置基本固定,扳边装置继续对板料进行扳边,此时板料边部与刮板8 间接触并存在相互运动关系,刮板8 与板料的接触曲面设计为密集锯齿面,板料边部运动过锯齿面后,板料边部与锯齿的连续碰撞振动破坏板料间的粘性,下端板料在自身重力的作用下脱离上端板料,完成板料分张,导向气缸2 右端单向节流阀10 进气,控制导向气缸2 活塞杆伸长运动,带动折弯支架4、刮板8 远离板料,板料分张工序完成。

图2 板料分张装置工作过程示意图

2.4 相关计算分析

以下介绍本发明专利涉及的相关计算。

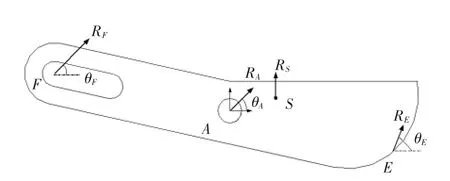

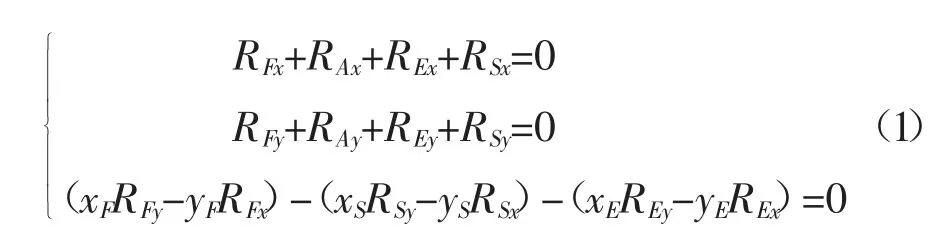

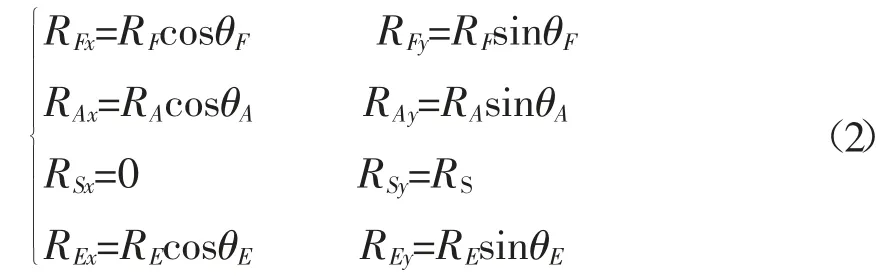

如图3 所示为刮板8 受力示意图,所受作用力有:拉伸弹簧6 的拉力RF,板料对其作用力RE,自身的重力RS,销轴7 对其作用力RA。结合图3,以点A为基准创建xy 坐标系,刮板8 的力学平衡方程可表示为

图3 刮板的受力图

式中:xF、xS、xE、yF、yS、yE为点F、S、E 在xy 坐标系中的坐标值。

式中:θF、θA、θE为各作用力矢量方向相对于x 轴正方向的角度。

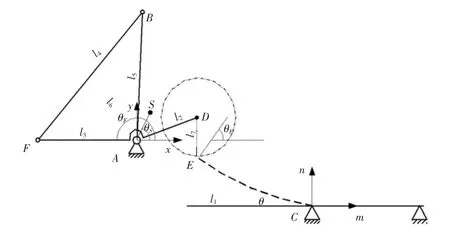

拉伸弹簧6 的拉力大小RF及方向θF、板料对刮板8 的作用力方向 可通过运动学分析获得,对图2分张装置示意图的数学模型简化,简化后的机构示意图如图4 所示,刮板8 简化为绕固定点A 转动,刮板8 与板料接触面为圆形结构,其圆心为D,刮板8与拉伸弹簧支柱5 连接点为F,折弯机构4 与拉伸弹簧支柱连接点位B,点A 位于折弯支架4 上,其位置可随弯支架4 左右、垂直方向移动,点B、点F 是腰孔配合,可小范围调动,杆BF 为拉伸弹簧6,其长度随刮板8 角度位置变化,板料由机械手固定端为C,板料端部为E。

结合图4,l1为板料边部相对固定端距离,可小范围随机变动变动,l2为刮板8 端部圆心距中心转轴的距离,其值固定不变,l3、l5为拉伸弹簧支柱5与销轴7 间距离,装配位置可小范围变化,装配完成后、值也将固定,为拉伸弹簧长度,随刮板8 角度位置变化。以点C 位基准,创建 坐标系,点E 的运动曲线与扳边装置有关,在此不再对其进行详细说明,将板料边部E 的位置方程表示为式(3)所示。

图4 简化数学模型

定义xy 坐标系与mn 坐标系间的变换方程为T,T 与两坐标系间的相对位置有关,则板料边部点E在xy坐标系中的方程可表示为式(4)

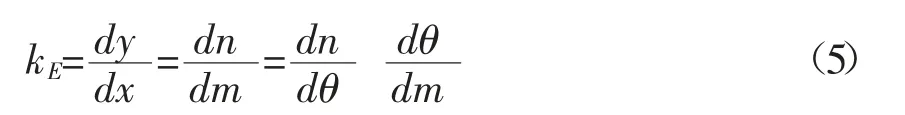

点E 运动轨迹曲线的斜率即为板料对刮板8 的作用力方向,两坐标系间不存在旋转,点E 的运动轨迹曲线在xy 坐标系中的斜率可表示为式(5)。

点E 对应的角度函数可表示为式(6),并结合实际情况进行边界条件约束。

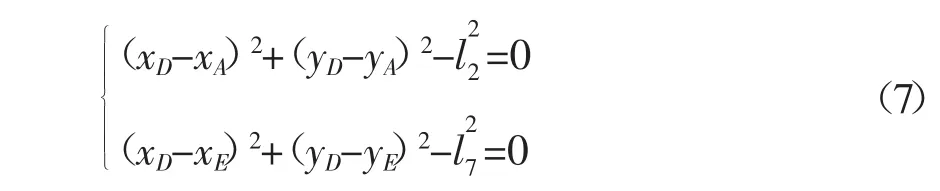

板料边部与刮板8 接触过程中,刮板8 的角度位置可通过圆心D 位置求得,圆心D 求解协调方程可表示为式(7)

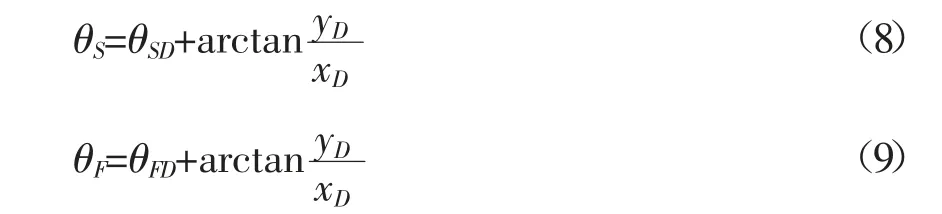

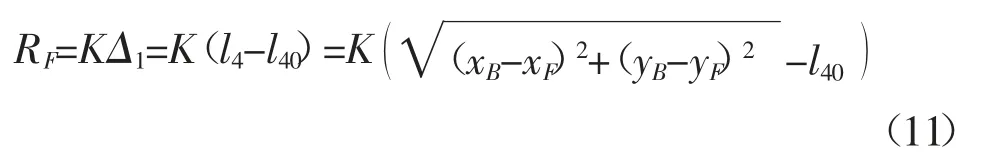

结合xE、yE即可求得xD、yD,定义夹角∠SAD 为θSD,夹角∠FAD 为θFD,则重心点S 相对于转轴的角位移函数可表示为式(8),点F 相对于转轴的角位移函数可表示为式(9)。

AF长度、角度均已获得,点F 的坐标方程(xFyF)可表示为(l3cosθFl3sinθF),点B 的坐标(xByB)在装配固定后已知,拉伸弹簧6 的角度函数可表示为式(10)。

拉伸弹簧6 初始长度定义为l40,刚度定义为K,则拉伸弹簧6 工作过程中的提供的拉伸力变化可表示为式(11)。

将式(6)、式(8)、式(9)、式(10)、式(11)代入式(1)的平衡方程组,式(1)方程组的未知数包括RAx、RAy、RE,式(1)三个平衡方程三个未知数,对其求解即可获得刮板对板料边部的作用力。

折弯支架3 的装配位置调节即为式(4)中的两坐标系间的坐标变换矩阵T 调节;拉伸弹簧支柱5的装配位置调整即为AB、AF长度调节;结合上述计算公式可以看出,改变以上参数可调节板料边部与刮板8 间的作用力。

3 总结

本装置很好地解决了不同材质、不同板厚板料,所需的分张力大小不同的问题。同时此装置已应用于公司冲床多个型号上料装置中,市场反馈效果很好。

经自动化生产线的实际工作验证,本装置的分张功能可靠稳定,灵活性高,成本低通用性强。

经实践,本装置在实际自动化生产线中有着几个非常明显的优点:①通用性强,对于磁性板料与非磁性板料,以及薄板与厚板,都可以进行分张;②稳定性高,通过刮板与板料侧边连续碰撞振动的方法进行分张,原理简单实用;③在拉伸弹簧的作用下,刮板与板料侧边的相互作用力可调节,刮板的使用寿命更长,且此结构更换刮板也很方便。