防喷器铸件的铸造工艺设计

2022-11-18潘宝强李彩虹郭小强

潘宝强 李彩虹 郭小强

共享铸钢有限公司 宁夏银川 750021

1 序言

石油天然气在能源领域里有着举足轻重的作用,而油气服务行业与石油天然气的发展息息相关,随着国际油服巨头如贝克休斯在国内市场布局,高端市场需求也逐渐走强。防喷器配套壳体铸件,属于油气深井钻探核心零部件,其作用是在石油钻井过程中,当井口发生溢油时,需对防喷器采取紧急操作,实现迅速关井动作[1]。由于材质属于中高碳低合金高强钢,铸件综合力学性能尤其是对硬度及其偏差范围要求很高,同时对内腔尺寸要求极高,不易加工,属于高端铸件,目前国内暂没有以铸造方式生产此产品的先例。

2 产品分析

2.1 产品结构分析

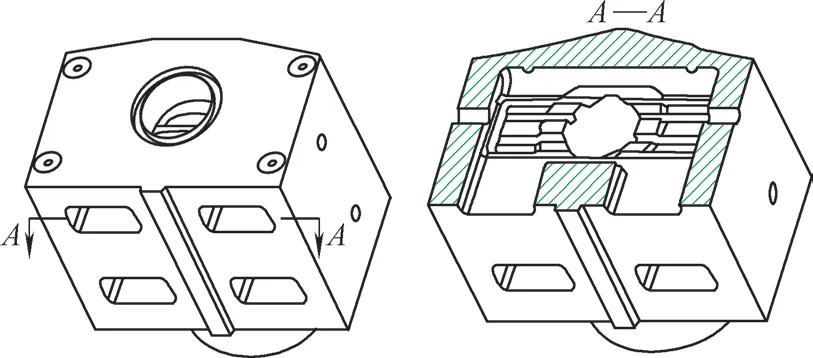

产品结构包括单闸防喷器、双闸防喷器,材质为ASTM A487 Grade 4。以单闸防喷器为例,铸件轮廓尺寸见表1,净重3580kg,铸件结构如图1 所示。

图1 防喷器结构

表1 单闸防喷器铸件轮廓尺寸 (mm)

2.2 产品铸造难点分析

1)铸件轮廓小,壁厚差异大,孔洞较多,导致形成多个热节。

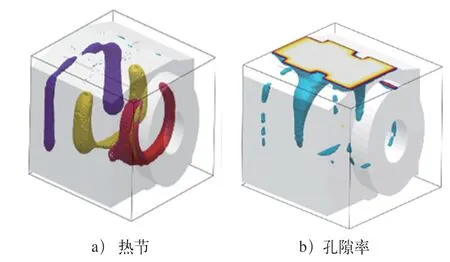

产品轮廓尺寸仅有1238mm×822mm×876mm,但最大壁厚为330m m,铸件本体多达6个相交叉孔洞,孔洞之间形成交叉铸造热节,间距不足200m m。在铸造过程中易出现热节厚大部位缩松、冒口根部组织偏析等铸造缺陷,从而导致铸件报废。产品三维结构如图2所示,模拟结果如图3 所示。

图2 产品三维结构

图3 铸件模拟结果

2)铸件空间狭小,油槽多,易粘砂,难返修。

双闸防喷器有两层腔室,内腔空间狭小,最大空间为167mm,每层腔室有4层油槽,油槽直径32mm,狭小空间与油槽的复杂结构,在1560℃钢液包围中,易导致型腔内部粘砂。通过模拟可看出,高温状态下内腔窝角及油槽部位粘砂风险很高,若内腔粘砂,则无法返修,铸件只能作报废 处理。

3 铸造工艺设计

3.1 铸造工艺方案的确定

根据对产品数模进行凝固模拟分析,结合铸件结构,考虑出芯及成形问题,确定铸件长方形型腔朝下的铸造工艺方案,如图4所示。

图4 防喷器铸造工艺方案

3.2 冒口及冷铁设计

根据产品模拟分析,铸件热节分散,长方形内腔与横气道相惯部位形成较多热节,从梯度来看存在补缩孤岛部位,相惯热节壁厚达到350mm,冒口补缩为末端区,需要特殊冷铁进行分区,保证铸件不产生缩松缺陷。

铸件冒口模数及热节模数采用模数计算法进行计算设计。模数法的基本原理是冒口应比铸件受补缩部分延迟凝固,以冒口中的金属液补缩铸件使铸件致密。

模数法计算公式为

式中M——铸件模数(cm);

S——铸件截面积(cm2);

CL——不包括非散热面截面周长(cm)。

一般明冒口与铸件模数关系为M冒=1.2M件,暗冒口与铸件模数关系为M冒=1.4M件[2]。

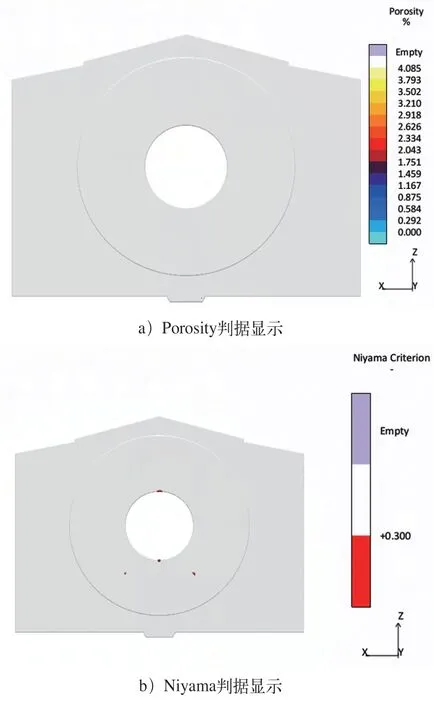

通过模数计算确定冒口和冷铁后,应用MAGMA凝固模拟进行验证,以保证顺序凝固和有效补缩,确保防喷器内部不产生超标缺陷。防喷器凝固模拟结果如图5所示。

图5 防喷器凝固模拟结果

3.3 浇注系统设计

浇注系统必须保证钢液平稳、迅速且连续地流入型腔,并能够顺利排气、浮渣,防止局部过热而产生裂纹、缩孔等缺陷[3]。

考虑对防喷器的质量要求,由于浇注钢液量较小,因此浇注系统设计过滤器进行防渣。为了减小内浇口末端热节,采用鸭嘴浇口。为了防止浇注后期钢液中的渣子进入型腔,设计补浇冒口系统。内浇口出流速度控制在1m/s以下。利用模拟软件MAGMA,对浇注系统进行模拟优化改进。

3.4 铸造工艺计算机模拟优化

通过MAGMA模拟分析,铸件无超标缩松及中心缩孔显示,铸造工艺冒口安全距离满足补缩要求,补缩梯度符合铸钢件顺序凝固要求,最终凝固位置均在冒口区域,铸件中无孤立液相区,冒口间冷铁分区合理。充型过程平稳,无喷溅及倒流,各个内浇口的平均进流速度<1m/s,且充型温度场分布利于铸造凝固,铸造工艺模拟结果如图6所示。

图6 防喷器铸造工艺模拟结果

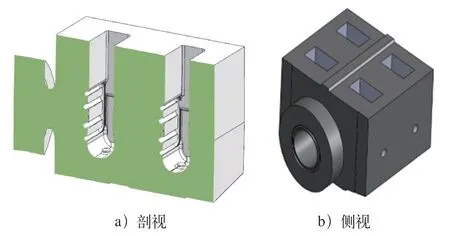

3.5 造型方案的确定

根据该铸件的结构特点及技术要求,结合产品热节模拟情况及补缩梯度考虑,选择以防喷器法兰中间为分型面,铸件内腔通过出芯形成,以保证铸件内腔的尺寸。

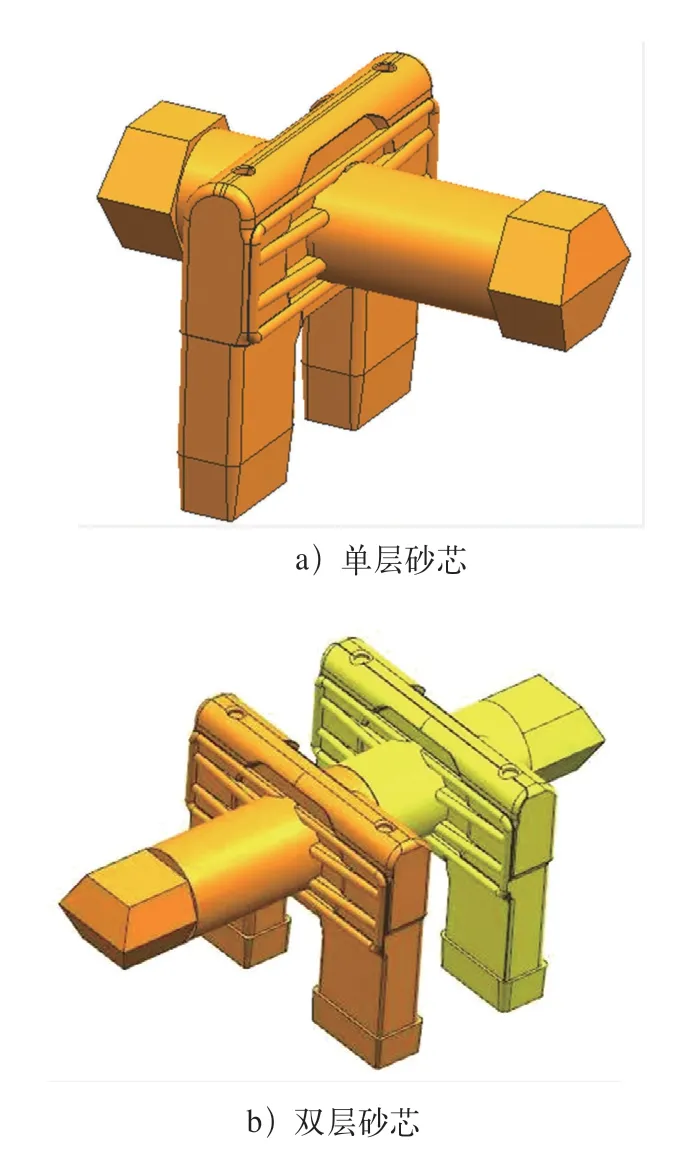

双层内腔结构复杂、尺寸公差小,如制作成单层砂芯(见图7a),则长度达到1975mm,芯盒结构复杂,砂芯单薄易变形,因此将双层内腔设计成双层砂芯(见图7b);由于内腔狭窄,铸造易粘砂,因此铸造工艺采取特殊方法及涂料,保证砂型表面强度,防止粘砂。另外,芯盒必须采用实木材料,保证砂芯尺寸精度。

图7 铸件内腔砂芯

4 生产验证效果

通过铸造工艺优化,造型过程操作方便,铸件壁厚控制合理,内腔油槽粘砂得到良好控制。铸件首次补焊率达到0.5dm3/t,铸件化学成分、力学性能均达到客户规范要求。通过实际生产验证,可以批量生产。

5 结束语

利用MAGMA软件对防喷器所设计工艺进行凝固及充型模拟,根据Porosity、Niyama等判据的结果显示,所设计的防喷器铸造工艺理论上不会产生超标的铸造缺陷,实际检测铸件内腔油槽无粘砂,铸件无缩松、缩孔等缺陷,可以进行现场生产试验。