矿用压板淬火裂纹产生原因及改进方法

2022-11-18张勇孙永鹏米佩刘莹

张勇,孙永鹏,米佩,刘莹

宁夏天地奔牛实业集团有限公司 宁夏石嘴山 753001

1 序言

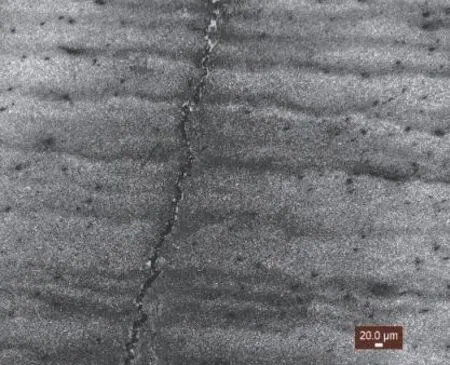

压板是刮板输送机的关键零件,在使用过程中与刮板、螺栓、链条组成刮板链,在动力部带动下,煤炭向地面运输。压板长期运行在井下的恶劣环境中,随着使用时间的延长,与牵引链条啮合的部位会出现疲劳磨损[1],最终导致失效[2]。为提高压板强度,对压板一般采用整体调质处理。压板的生产工艺流程为:锻造→钻孔→调质→喷丸。压板结构如图1所示,材料选用40Mn2钢,热处理采用水作为淬火冷却介质。在实际生产中,因更换设备空冷器装置后,压板调质时出现孔部位不同程度开裂情况,裂纹如图2所示。裂纹主要沿轴线方向,同一孔中裂纹有单条,也有多条,主要发生在薄壁处。对孔开裂情况进行统计,其中两边孔开裂比例占50%,中间孔开裂的比例占20%,中间和两边均有裂纹的占30%,且裂纹深浅不一,最深裂纹深度达到5mm。本文将从原材料、压板结构、热处理工艺等方面对淬火开裂原因进行分析并提出了解决 方案。

图1 压板调质前结构形貌

图2 压板调质后裂纹形貌

2 压板调质淬火开裂原因分析

2.1 淬火工艺及设备

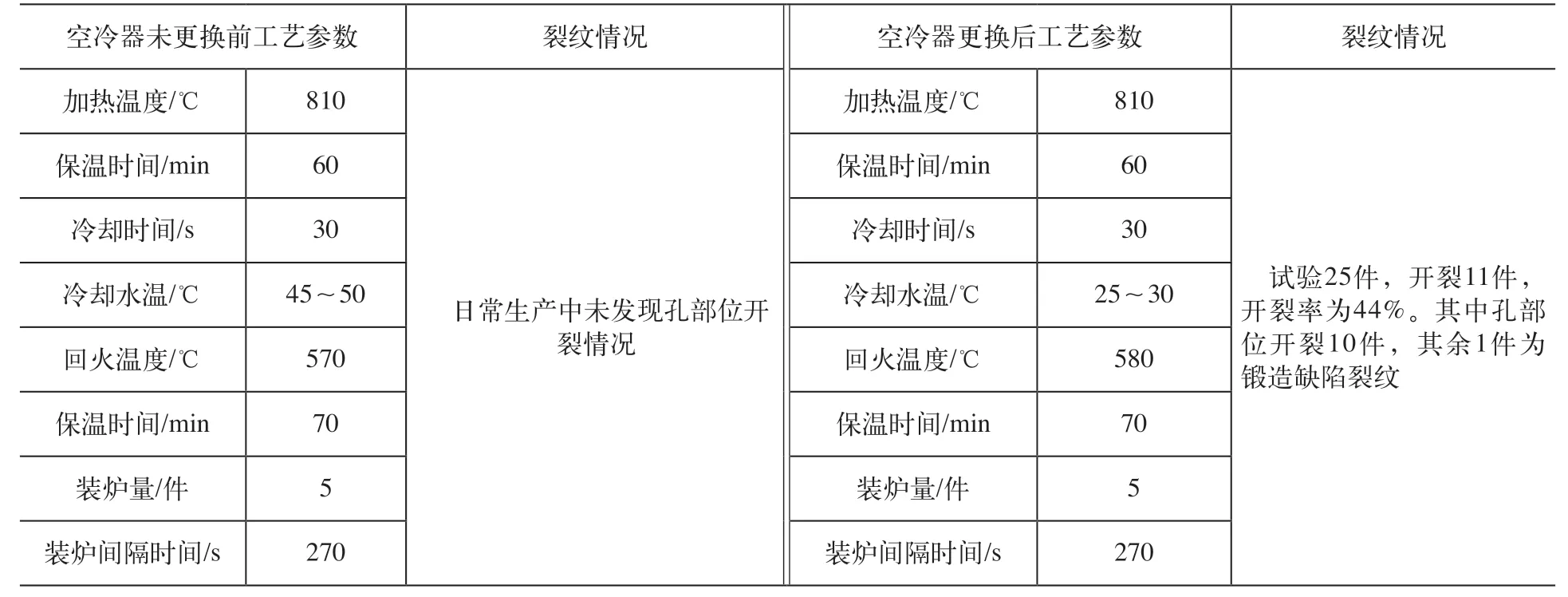

本批次开裂压板调质设备使用连续链板式调质生产线,通过控制加热区、淬火区、回火区链板移动速度来实现控制保温时间和冷却时间,压板淬火时采用单件入水淬火方式,淬火时采用空冷装置对水温进行控制,更换空冷器前后压板调质工艺参数及开裂情况见表1。

从表1工艺参数对比可看出,调质工艺参数最大的区别是冷却水温不同,在未更换空冷器之前,因原空冷器使用时间较长,水温控制精度低,压板实际冷却水温一般控制在45~50℃,而在更换为新的空冷器后,冷却能力提升,使冷却水温基本可控制在25~30℃,说明开裂和淬火冷却介质温度有关。从表1还可看出,淬火冷却介质温度变化达到20℃时就会产生压板淬火开裂,说明原工艺防止淬火裂纹的安全系数已经很小了,淬火工件已处于开裂边缘,需要对引起淬火开裂的因素做进一步分析,提高防止淬火裂纹的安全系数。

表1 压板调质工艺参数对比

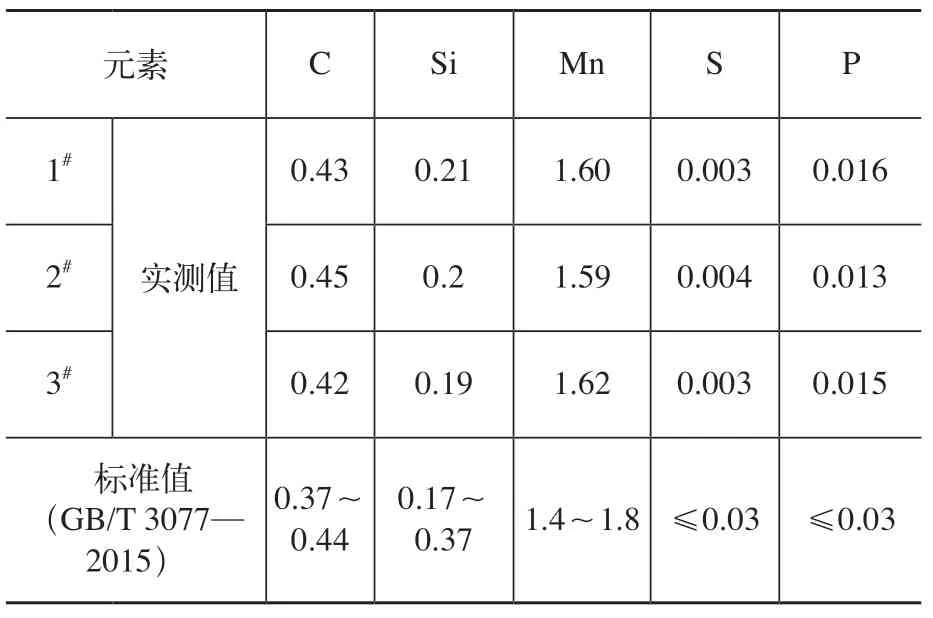

2.2 原材料成分

对开裂压板进行化学成分分析,共抽取3件,编号为1#、2#、3#,结果见表2。从表2可看出,材料成分符合GB/T 3077—2015《合金结构钢》要求,但C元素偏上限。40Mn2钢的强度、塑性和耐磨性较高,有过热敏感性、高温回火脆性,且淬火时易开裂,是一种淬透性较高的钢,锰具有降低钢的Ar1温度,增加钢的淬透性能力,由于wMn在1.00%左右,回火过程中具有二次硬化现象,因此冷却过程中应避开二次硬化区间[3]。

表2 开裂压板的化学成分(质量分数) (%)

2.3 裂纹显微组织结构与分析

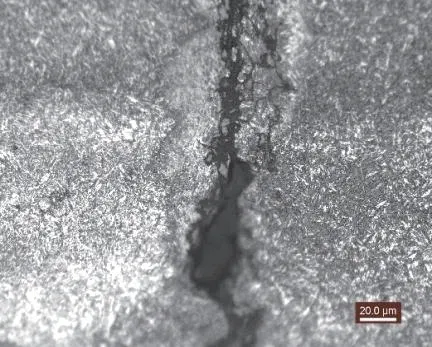

对裂纹部位纵切面切片,观察裂纹两侧非金属夹杂物情况,未发现有非金属夹杂缺陷。采用4%硝酸溶液进行腐蚀,图3所示为裂纹起始端,图4所示为裂纹末端,图5所示为裂纹部位氧化脱碳情况。

压板裂纹发生在孔部位(见图2),呈现轴向性,从图3、图4可看出,裂纹为典型的纵向淬火裂纹,且沿裂纹两侧存在明显的氧化(见图5),说明裂纹产生在淬火阶段,后经570℃高温回火时导致裂纹两侧出现氧化。通常钢铁工件的回火温度低于570℃时,工件表面只发生氧化,不会产生脱碳,但回火温度高于570℃时,工件表面不只是发生氧化,还会发生脱碳。对开裂部位在低倍显微镜下进行观察,材料有明显的带状组织分布,如图6所示。带状组织是钢材内部缺陷之一,对于需要后续热处理的零件,带状组织轻则会导致热变形过大,重则会造成应力集中,甚至出现裂纹。

图3 压板裂纹起始端

图4 压板裂纹末端

图5 裂纹部位氧化脱碳情况

图6 压板带状组织

笔者认为,在压板淬火开裂过程中,带状组织的存在会加剧孔部位的开裂。

2.4 压板结构对裂纹的影响

工件结构形状是影响淬火裂纹的重要因素之一。对现场压板开裂部位进行统计,90%的裂纹发生在孔部位,10%裂纹由于锻造缺陷造成。对压板结构进行分析,孔与其他部位存在明显的薄厚不一致现象,在淬火冷却过程中,工件薄弱部位全部淬透,工件的中心和表面都得到马氏体组织,内外硬度相近,但工件表面和中心的组织转变过程不是同时进行的,由于表面冷却速度快,先发生马氏体转变,待表层马氏体转变完成时,次表层和心部才开始马氏体转变。由于马氏体比容大,最终形成的组织应力在表面形成拉应力,心部形成压应力,当组织应力超过材料的强度极限时便导致裂纹的产生。

3 压板调质工艺改进措施

通过分析,认为压板开裂原因可能与热处理工艺不当、压板结构及工件存在带状组织有关,针对这些因素,通过以下改进措施进行验证。

3.1 加强压板原材料成分及锻造质量控制

加强原材料成分控制及检测工作,避免出现碳含量及合金元素超过标准情况,针对试验的压板,跟踪锻造及锻后正火处理工序,避免因热加工温度不当引起的带状组织。

3.2 优化调质处理工艺

在不改变压板工艺流程的情况下(调质前先钻孔),主要从以下两方面来改进淬火工艺。

1)对压板采用预冷淬火工艺。实际生产中采用连续调质生产线进行调质处理,原工艺中采用的淬火温度为810℃,分3区控温,1区、2区、3区温度都设置为810℃。改进后的工艺1区、2区淬火温度设置为820℃,3区温度(淬火出口区)设置为790℃,相当于在出炉时对孔部位进行预冷处理,预冷淬火可有效减少淬火开裂。

2)降低淬火冷却阶段的冷却强度。淬火裂纹的产生一般发生在淬火冷却阶段[4],即马氏体转变基本结束后或完全冷却后,因工件表面的拉应力超过钢的断裂强度而引起的开裂。对比分析空冷器更换前后压板的开裂情况及后续对材料、淬火裂纹形态的分析,压板淬火开裂的本质原因是淬火后期即马氏体转变区冷却速度过快造成的。因此,在淬火时要减缓冷却速度,考虑过高的淬火冷却介质温度会影响工件的淬硬层深度,降低工件的力学性能,权衡工件的淬火开裂和力学性能,控制淬火冷却介质温度至40~45℃。同时,在淬火后期,控制压板淬火后孔部位的最终返热温度,一般返热温度控制在200~250℃。

采用上述两种方法对压板调质工艺进行了改进,随机抽取锻造后100件压板进行小批量试验,未发生孔部位开裂情况,说明改进措施有效。

3.3 优化压板生产流程

为了验证压板结构对开裂的影响,随机抽取锻造后100件改为先调质后钻孔工艺,其中50件采用空冷器未更换前工艺参数,50件采用空冷器更换后工艺参数(见表1),对100件调质处理后的压板进行裂纹检查,未出现淬火开裂情况,说明压板采用调质后再钻孔处理,能够有效地解决孔部位开裂问题,极大地提高了压板防裂的安全系数。

4 结束语

通过对压板淬火工艺过程、设备、材料、结构等方面进行综合分析,笔者认为,造成压板开裂的原因如下。

1)压板淬火冷却介质温度过低是造成在孔部位开裂的因素。

2)压板开裂比例较大,与本批次材料成分碳含量偏上限有一定的关系。针对水淬产品,严格控制材料成分,能很大程度降低淬火开裂风险。

3)在加工成本可控的情况下,针对40Mn2钢材料、压板结构壁厚不均的情况,优化压板生产流程,由原来的调质前先钻孔改为调质后再钻孔,可提高防止淬裂的安全系数。