风水混合冷却在车轮模具的设计及应用技术

2020-09-10许素娟

许素娟

摘要:铸造铝合金轮毂的开发不仅是铝合金轮毂产品结构上的开发,也是铝合金轮毂模具的开发,更是铝合金轮毂浇铸工艺开发。使用风水混合冷却结构模具,可以缩短铸件生产周期,提升效率;节约压缩空气使用,降低成本。

关键词:铝合金轮毂;铝合金轮毂模具;热节;凝固;风水混合冷却;铸造可行性;轻量化

铝合金轮毂的铸造在我国汽车工业生产中占有重要地位。汽车轮毂作为汽车结构中最为关键的零部件之一,支撑着全部的汽车重量,发挥着承载、行驶、转向、驱动和制动等作用。随着科学技术的不断进步,对铝合金轮毂铸件质量的要求也越来越高。铝合金车轮模具风水混合冷却,为铝合金车轮质量提供新方案。该工艺易于实施、可操作性强、生产效率高、力学性能好,能够满足主机厂高质量、轻量化的要求,且投资成本低,具有较好的生产应用价值和市场推广价值。

低压铸铝轮毂的浇注特点:合金液由铸型的中心由下而上充型和进行补缩。这一特点决定了浇注后铝液在型腔中必须形成由型腔顶端到浇口杯的递增温度和由内轮缘到浇口杯的顺序凝固方式。但是轮毂自己本身的结构特点,并不具备此种条件,都有热节和冷节的存在,在进行金属模具设计时,必须找准热节和冷节所在部位,为浇铸工艺提供必需的冷却或保温的条件,使浇注后型腔中的合金液能形成由上而下,由内轮缘到浇口杯处的递增的温度梯度。

低压铸铝轮毂铸造质量的优劣和成品率的高低,生产效率的高低,除与铸造专用设备的性能好坏和操作工序的操作质量高低有一定的关系外,主要取决于铸造工艺设计质量的优劣。

铸造工艺设计,按设计内容划分为四种:金属模具设计,合金熔化工艺設计、浇注工艺设计、热处理工艺设计。在实际生产中,合金熔化工艺及热处理工艺,不单独对某个产品进行独立设计,不能作为独立产品的改进方向。金属模具和浇注工艺作为独立产品的可独立外因,可以通过对金属模具及浇注工艺的优化设计,对铸造工艺进行改进,保证铸件在凝固过程中获得有效补缩以减少内部缩,生产出铸件质量更高的轮毂。

金属模具的设计,直接影响着浇注工艺的实施。根据轮轮毂本身的热节和冷节,设置冷却点,可以设置风冷却,也可以设置水冷却。水冷却特点:①水冷却速度快,强度大,水冷速度快在工艺使用中,是优点也是缺点,速度快,可以降低保压时间,也是冷却速度快,冷却度不易控制,引起缩松缩孔缺陷。②可循环使用,可以极大减少压缩空气的用量,节约用电。

风水混合冷却模具设计时,根据热节点的大小,选择冷却介质和冷却力度。在铝车轮低压铸造的生产过程中,轮辐根是非常明显的热节,此处很容易出现缩松缩孔缺陷,因此,模具设计及人为添加的冷却是否合理,将对轮辐根部位的缩松产生较大的影响,特别是对于快节拍的生产过程轮辐根缩松更是不可忽视的缺陷问题。因此我们在这里开设水道,使用水冷。

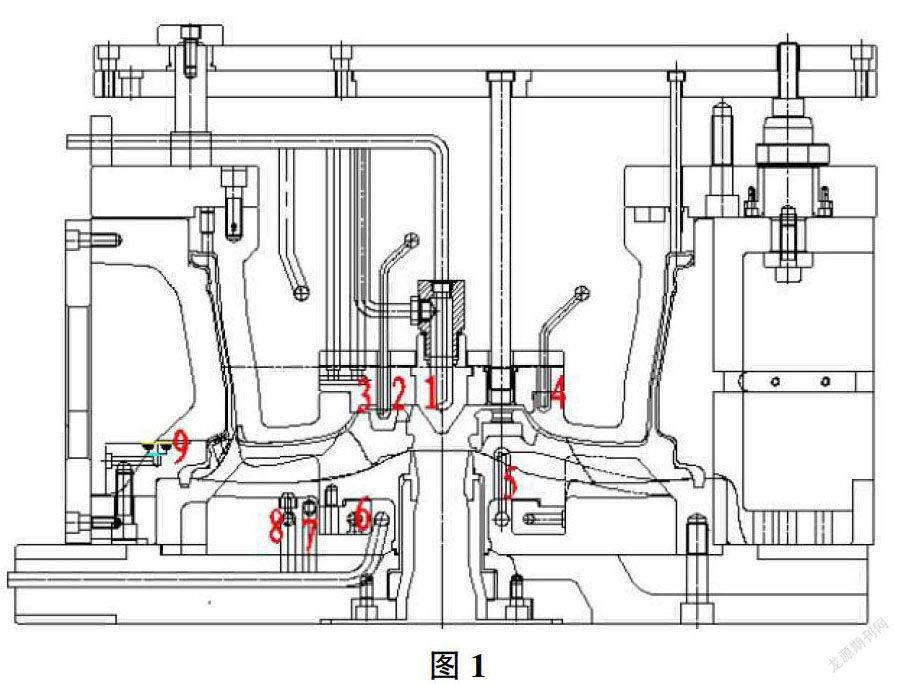

中心法兰处,也是铸件最后冷却位置,不允许有任何缩孔或缩松缺陷,我们设计使用水冷却;底模法兰处,在风冷却用量最大位置选择水冷,其它位置选择风冷,用于冷却过程的微量调整。图1所示为我们设计的一款风水混合冷却模具,图中1,3,6,9处为水冷却,2,4,5,7,8处为风冷却。

验证过程及结果:

①模具的浇铸工艺见表1。

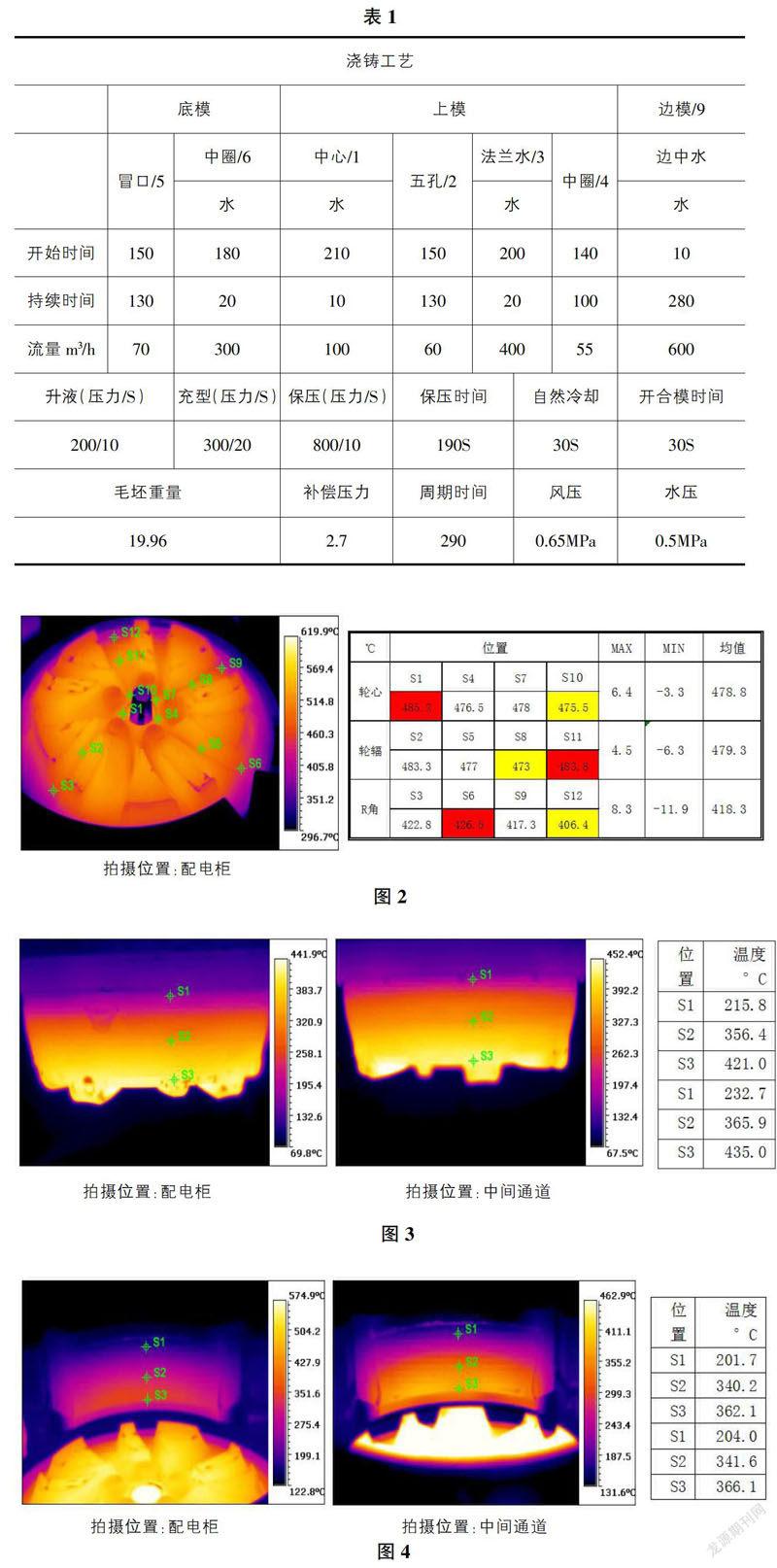

②模具验证过程中温度记录采用红外成像仪对模具开模时温度进行记录,结果如下(拍摄时环境温度36.3°C):

1)底模温度见图2。

2)上模温度见图3。

3)边模温度见图4。

③验证结果:

1)宏观金相组织观察。

对轮辐制作剖切样检查,样件断面经过研磨、擦干、喷渗透剂显像,观金相组织白色反光物质为硅,M10硅相相对于M8组织更加致密、精细。(图5)

2)微观金相组织合格(表2)。

3)产品机械性能检测(表3)。

结论:通过对铸造铝合金车轮一系列检验检测分析,可以得出如下结论:铸造铝合金车轮因为产品造型结构各异,铸造工艺、铸造模具设计的工艺设计匹配性对铸件质量有着根本影响。风水混合冷却模具,相较于风冷却模具,可以大辐减少压缩空气的使用,节约电能,同时又能提高生产效率。相较于完全水冷模具,又易于控制铸件的质量。它对铸造设备要求不高,可以在中小型企业推广。

参考文献:

[1]邱孟书,王小平著.低压铸造实用技术[M].机械工业出版社,2011,4.

[2]李会玲,杨云龙,等.铸造铝合金针孔度的图像分析[J].理化检验~物理分册,2005,41(12):613-615.

[3]代颖辉,储秀欣.基于ProCAST的汽车车轮铝合金轮辐模具设计阴[J].铸造,2014(5):476-478.