大高径比整体式电极模铸造工艺开发

2022-11-18李敬卫莫正田雷翠平

李敬卫,莫正田,雷翠平

黄石新兴管业有限公司 湖北黄石 435005

1 序言

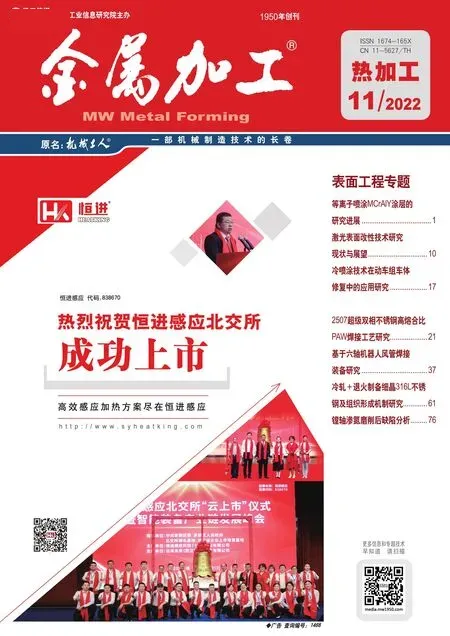

钢锭模是炼钢生产中消耗量很大的替换性备件[1],其质量直接影响着钢锭的表面质量和炼钢厂的生产成本。其中,大高径比整体式电极模(结构见图1)锭身高度较大、直径相对较小,一般高径比(锭身高度与锭身中部直径的比值)为6~10。另外,其锭身锥度很小,内侧面斜度一般为0.4%~0.8%,壁厚100~200mm,且单品需求数量较少。电极模结构虽然简单,但铸造难度较大。由于传统的(木质芯盒+铁模)造型、制芯拼接工艺,制作周期长,成本高,模具存放场地大。而目前采用(树脂砂+泡沫实体模样)造型、制芯工艺,制出的砂芯变形弯曲、修补量大,一旦处理不好,浇注的钢锭因模身内腔变形弯曲导致无法脱模取出,造成客户投诉或质量异议。且钢锭铸件上端面模底部位容易产生缩坑、夹渣缺陷,模底孔经常出现粘砂、粘铁无法清理等缺陷。

图1 电极模结构示意

为了解决上述问题,开发出一种针对大高径比整体式电极模的铸造工艺,现以某炼钢厂9-11T电极模为例简述其生产工艺。

产品主要参数:9-11T电极模单重16260kg,高径比为6.11,锥度为0.8%。锭模总长4550mm,锭身长度4370mm,外径1060mm,大头内径750mm,底部小头内径680mm,模底厚度180mm,平均壁厚175mm。

2 铸件主要参数设计

2.1 铸件收缩率和加工量

大高径比钢锭模在高度方向属自由收缩,收缩率可取0.8%~1.0%,径向属受阻收缩,其值可取0.5%~0.8%[2]。该9-11T电极模高度方向收缩率取0.8%、径向收缩率取0.6%。采用模底朝上的铸造方案,机械加工余量下端面留5mm、上端面模底部位留30mm。

2.2 芯盒制作

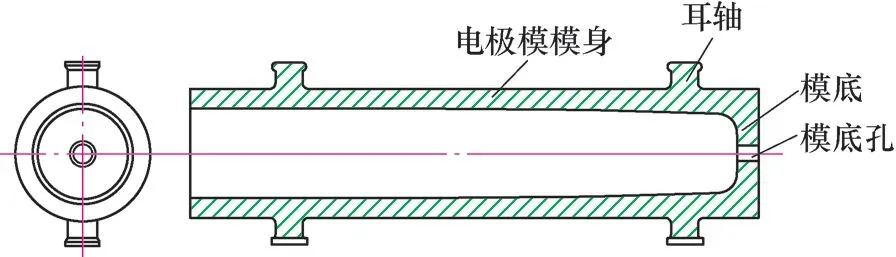

选用密度为22~24g/L的聚苯乙烯泡沫板材制作芯盒;为了便于回收再利用,利用成品板材直接切割成最大方料,保证泡沫芯盒厚度在150mm以上;为了保证锭身砂芯的圆整度和平直度,内腔采用数控整体切割的方式;为保证芯盒强度,在模块外壁加固两层18~20mm厚的木质复合板材。芯盒内腔与电极模铸件的内腔尺寸完全相同,电极模底部过渡圆角在芯盒内不作出,制好砂芯后利用专用刮板刮出底部过渡圆角(芯盒结构见图2);为了便于起模,在芯盒内壁涂刷一层石墨涂料。

图2 芯盒示意

2.3 芯铁制作

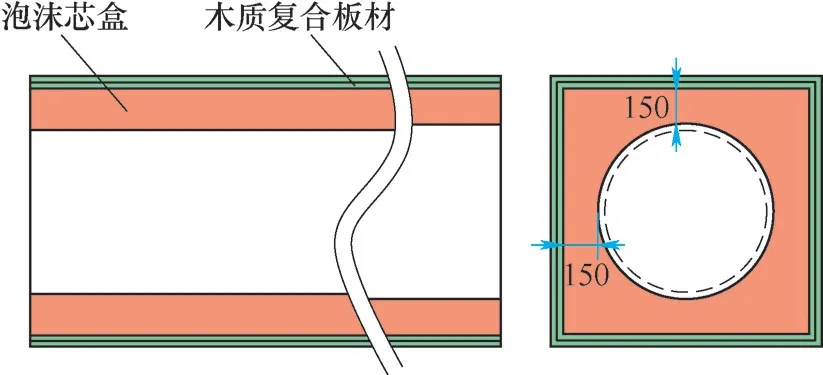

采用废旧的D N300球墨铸铁管,管身开设φ20m m工艺通气孔(径向4个均布,纵向间隔250mm,每层通气孔交错均布,见图3),每层两通气孔中间焊一根螺纹钢挂砂齿,挂砂齿凸出管身30~50mm,相互交错布置,顶部用大于球墨铸铁管外径30mm的钢盖板封堵,钢盖板上均匀开设4个φ15mm工艺孔,底孔处芯骨采用φ16mm螺纹钢组合而成。使用球墨铸铁芯骨制作大高径比钢锭模砂芯,砂芯强度好、不开裂、不折断、不变形[3]。

图3 芯铁示意

2.4 模样制作

为保证模样具有足够的抗压强度和抗变形能力,选用聚苯乙烯泡沫板材的密度为20~22g/L[4]。模样外形与电极模铸件的外腔形状、结构、尺寸完全相同;因模底孔锥度与模身锥度为倒拔模,故整个模底部分单独做成活块;模型内腔与砂芯之间为间隙配合,为了便于起模,在泡沫模样内外表面均匀地涂刷一层石墨涂料。

2.5 砂箱制作

因电极模为圆形,为了降低砂铁比进而降低生产成本,故砂箱采用废旧的球墨铸铁管,在球墨铸铁管两端面外加专用球墨铸铁法兰焊接制作而成。在球墨铸铁法兰圆周方向均布4个螺栓孔,用于后期合箱紧固。该9-11T电极模砂箱使用DN1800球管制作而成。底箱高度400mm,盖箱高度500mm,电极模铸件全部置于中箱之中。中箱管身开设φ20mm工艺通气孔作为浇注后期的排气通道,通气孔间隔300mm交错布置,内壁每层通气孔之间焊接一根螺纹钢挂砂齿,保证砂与砂箱之间连接牢固,在起模过程中砂型不平移错位。挂砂齿凸出长度80~100mm,层与层之间挂砂齿交错分布。

2.6 整铸式耳轴制作

耳轴模样采用泡沫板材整体模样+圆钢定位芯头,做成活块;芯头凸出耳轴端面60mm,耳轴心部嵌入圆钢,以保证强度,并兼有内冷铁的作用。

2.7 内腔卡板制作

设计木质卡板保证砂芯尺寸,卡板尺寸与同位置芯盒内腔尺寸预留1mm间隙;使用专用样板检测砂芯平直度。另外,锭身底部内腔圆角处采用随形刮板刮出。

2.8 浇注系统设置

采用预埋陶瓷管浇注系统,便于现场造型操作,同时减少冲砂、夹砂缺陷[5]。由于高炉铁液的石墨析出性影响,在雨淋式、阶梯式、整体式等浇注系统中[3],选择三层底注阶梯封闭式浇注系统。阶梯式浇注金属液进入型腔是分层自下而上进行的,内浇道设置在横浇道底部,且内浇道和横浇道的底面均在底箱与中箱的分型面上;内浇道位于铸件底部,金属液充型平稳,对型芯冲击力小,金属氧化少,有利于型腔内气体排出;中注层和上注层能够缓解因底注造成的铸件下部温度高、不利于补缩等对铸件产生的不良影响。

2.9 补缩兼补浇冒口、排气冒口设置

因9-11T电极模浇注自下而上壁厚逐渐增加,且模底置于顶部的浇注末端,所以需要考虑到冒口的补缩作用,以防止产生缩松、缩孔等铸造缺陷。在电极模顶部设置4个φ180mm×600mm大冒口,用于补缩兼浇注后期补浇冒口,4个φ60mm×500mm小冒口用于排气。

3 生产过程控制

3.1 造型制芯

造型工艺如图4所示,将芯铁牢固地焊接在底箱上,将复合芯盒套在芯铁外部,保证四周吃砂量均匀一致;放砂将砂芯整体打出;用内腔圆角随形刮板刮出底部圆角;砂芯完全固化后将芯盒移除;之后将泡沫模样套在砂芯上,在模样外部将环形底注浇注系统布置好,套上中箱开始打外模砂型;上面盖箱定位好4个大补缩冒口和4个排气小冒口位置。待砂型完全固化后,开箱取出泡沫模样;用内腔卡板和样板检查砂芯的尺寸及平直度,注意卡板使用位置。之后均匀涂刷好涂料准备合箱。

图4 造型工艺示意

3.2 压箱

因电极模又高又重,对压箱的要求相对较高,采用定量压箱铁+砂箱外壁施焊钢筋棍+螺栓紧固的三重方法进行压箱。

3.3 熔炼浇注

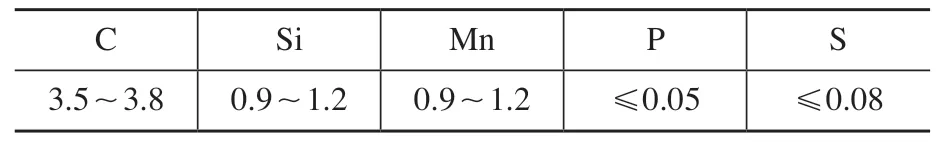

采用高炉-中频感应电炉炉双联熔炼生产灰铸铁钢锭模,是一种节能、高效、降成本的铸造生产方法[6,7]。因高炉铁液成分C含量偏高,Si、Mn含量相对偏低,故高炉铁液在中频感应电炉内需要进行降C、增Si、增Mn处理。具体加入比例根据高炉铁液光谱成分进行合理调配。计算硅铁炉内加入量时,应考虑扣除包底孕育量。包底孕育量一般为1.0%~1.2%,随流孕育量为0.1%~0.2%。75SiFe吸收率按80%、65MnFe吸收率按85%进行配制。电极模化学成分控制见表1。

表1 电极模化学成分(质量分数) (%)

出铁温度控制在1380~1400℃,浇注温度控制在1290~1310℃,浇注速度按照“快浇-慢浇-快浇-慢浇”的原则进行,待铸型充满后,改从冒口补浇,同时用草灰覆盖[8],保证大冒口最后凝固,达到充分补缩的作用。

3.4 型内保温自然冷却

浇注之后,利用树脂砂良好的保温性、退让性和铁液自身的余热,让铸件在铸型内进行随型保温[9]。依据近3年来大型钢锭模铸件的生产经验,该9-11T电极模在浇注24h后移除压箱系统,60h后开箱落砂,去除顶部浇冒口系统。

4 生产效果

1)生产出的铸件外观和尺寸均符合要求,实际径向收缩0.6%,高度方向收缩0.7%,为以后生产该类大高径比铸件积累了经验。加工后的上端面及底面组织致密,无缩孔缺陷,如图5~图7所示。铸件基体组织为铁素体+珠光体,石墨为A型片状石墨,单铸试棒抗拉强度232MPa,硬度174HBS。金相组织如图8所示。

图5 9-11T电极模产品实物

图6 加工后上端面

图7 加工后底面

2)生产周期短、效率高,制芯、合箱、浇注需2天,型内保温4天,机加工及清理需2天。

3)模具费用低,可降本增效。利用泡沫制作模样和芯盒,单套模具费用仅126元/t,仅模具费用成本降低655元/t。

4)节能环保,废物回收再利用。节约木材和钢材,造好型芯的泡沫模样和芯盒可回收,二次发泡重新利用。