80KSI-SUP13Cr超级马氏体不锈钢管成形与 热处理工艺

2022-11-18刘富强王锦永陈明义董俊超

刘富强,王锦永,陈明义,董俊超

新兴铸管股份有限公司 河北邯郸 056300

1 序言

L80-13Cr钢具有良好的耐CO2腐蚀性,但当油井温度超过150℃时,普通L80-13Cr钢的耐蚀性会变差,由于大量CO2存在而变得不耐用。近年来,随着较易开发油井的减少,处于高矿化度、高温、高CO2分压、高Cl-浓度和微量H2S含量等腐蚀性严重环境中的油井不断增加,普通L80-13Cr钢管已不能满足使用要求,因此要求研发具备更高韧性和耐蚀性的材料[1-3]。超级13Cr是由L80-13Cr发展而来的超低碳马氏体不锈钢,wC降低到0.04%以下,wS降低到0.005%以下,合金成分进一步优化(wNi=4.5%~6.5%、wMo=1.5%~2.5%),力学性能和耐蚀性明显改善,目前成为CO2、低H2S含量油气开采环境用钢的首选材料[4-6]。

目前,超级13Cr钢管成熟的生产工艺流程为:铸锭→锻坯→坯料内外加工→热挤压成形→调质处理。此工艺要切除冒口,成材率比较低。用连铸坯+挤压成形是新工艺,避免了锻造工序,没有冒口,可大幅提高成材率和企业经济效益。

本文以φ91mm×28mm的80KSI-SUP13Cr钢管为研究对象,通过63MN卧式挤压机将连铸坯挤压成钢管,然后调质处理。对坯料组织、钢管组织、晶粒度和力学性能进行检测分析,为80KSISUP13Cr钢管工业化生产提供新的工艺数据。

2 试验材料、工艺路线和检测方法

2.1 试验材料

80KSI-SUP13Cr钢管连铸坯冶炼工艺为电弧炉+精炼炉+真空脱气。连铸坯成形后外径280mm,机加工到外径247mm、内径45mm、长度800mm的空心坯料。在63MN卧式挤压机上的挤压成形,钢管尺寸是φ91mm×28mm,化学成分见表1。

表1 80KSI-SUP13Cr不锈钢管的化学成分 (质量分数) (%)

2.2 试验工艺路线

试验工艺路线:合金冶炼→连铸坯→软化退火→内镗外车→感应电炉加热→玻璃粉润滑→热挤压→冷床空冷→超声波无损检测→调质处理→组织、性能检测。

2.3 组织和力学性能检测

组织腐蚀溶液是王水,晶粒度检测标准是ASTM E112—2012《金属平均晶粒度测定方法》,高温铁素体检测标准是YB/T 4402—2014《马氏体不锈钢中δ铁素体含量金相测定法》,金相显微镜是德国蔡司Axio ImagerA2m。力学性能检测取样位置在钢管壁厚的1/2处,拉伸试验标准是ASTM A370—2017《钢制品力学性能试验的标准试验方法和定义》,横向-10℃冲击吸收能量检测标准是ASTM E23—2018《金属材料缺口试样标准冲击试验方法》,洛氏硬度检测标准是ASTM E18—2018《金属材料洛氏硬度和洛氏表面硬度标准试验方法》。

3 试验过程和结果分析

3.1 80KSI-SUP13Cr钢管连铸坯组织

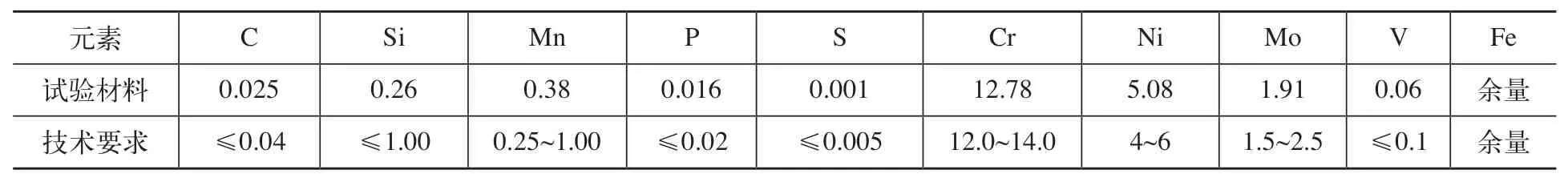

由于连铸坯存在疏松和中心裂纹,取样时需避开这些区域,在超级13Cr不锈钢连铸坯横截面靠近半径的1/4和1/2处取组织试样。连铸坯料退火后显微组织如图1所示。

图1 80KSI-SUP13Cr钢管连铸坯显微组织

由图1可看出,超级13Cr不锈钢连铸坯的组织粗大,晶界处富集δ铁素体,平均含量(体积分数)达7%,这是因为凝固时冷却速度较慢,高温下铁素体形成元素聚集,产生粗大组织和δ铁素体相。坯料的疏松和中间裂纹处聚集较多的夹杂、气孔、偏析等缺陷,经过测量,直径280mm的连铸坯中心缺陷的直径为20~30mm。因此,只要内孔加工量>30mm,就可以将坯料缺陷加工去除。本试验挤压前坯料先加工直径45mm的内孔,不会影响挤压质量。热挤压工艺是在三向压应力作用下成形,有利于消除缩松、焊合缺陷,适合低塑性超级13Cr不锈钢铸坯变形加工。

3.2 钢管热挤压成形模具结构

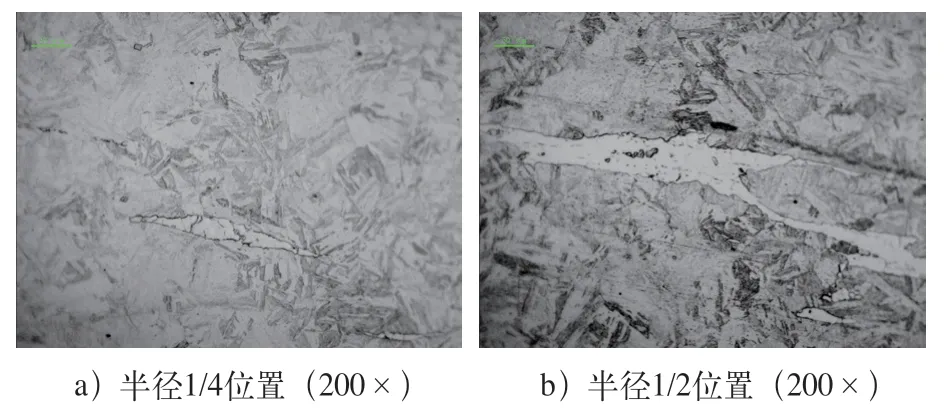

图2所示为挤压成形的模具结构[7]。在挤压筒的前端有挤压模和玻璃垫,挤压杆前端是挤压垫。当加热到温的坯料涂上玻璃粉后,装进挤压筒,挤压杆推动挤压垫和坯料向前移动到挤压模的前端,同时芯棒穿入坯料内部。坯料前端接触到紧贴挤压模的玻璃垫后,挤压杆继续向前推动,通过挤压垫对坯料施压,先使坯料墩粗变形,消除坯料外圆与挤压筒内壁的间隙以及坯料内表面与芯棒的间隙,然后高温金属被挤压进入挤压模与芯棒组成的环形孔腔而变成钢管。待挤压杆前进到限位停止处时,挤压过程结束,挤压筒内留下20~50mm没有压完的坯料压余。然后锁紧挤压筒的开关打开,挤压筒后撤,同时把坯料压余、挤压垫、挤压杆一起后撤,将坯料压余从成品上用热据切掉,钢管从挤压机出口方向输送到冷床,进行下一个循环。

图2 热挤压成形模具结构[7]

3.3 80KSI-SUP13Cr钢管挤压成形和表面质量

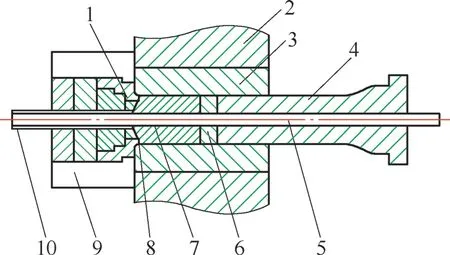

连铸坯加工到尺寸为φ247mm×φ45mm×800mm的挤压用坯料,头部外圆处加工R25~R30mm的圆角,修磨抛光表面质量,表面粗糙度≤3.2μm,去除坯料表面油污和杂质;将坯料在电磁感应炉中直接加热,850℃以下用低功率预热,随后用高功率快速加热到外表面1170~1220℃、心部温度1130℃以上;然后用玻璃粉润滑剂涂覆坯料外表面,形成熔融状态的润滑薄膜,隔开金属与挤压模具;坯料送入挤压筒,挤压筒内径255mm,挤压模内径93mm,芯棒直径35.5mm,挤压前修磨清理挤压模具(见图3a),挤压速度150~250mm/s,理论设计挤压比约8.6,在挤压筒、挤压模组成的环形孔腔里,挤压出φ91mm×28mm的钢管(见图3b),挤压后在冷床上空冷(见图3c)。

依据ASTM E213—2014《金属管超声波检验标准作法》要求,对挤压管进行超声波检测,同时进行表面质量目视检查。检测结果表明:连铸坯挤压管表面平整,无折叠、裂纹缺陷(见图3d)。

图3 挤压钢管的状态

3.4 80KSI-SUP13Cr钢管热处理工艺和性能检测

超级13Cr不锈钢合金含量高,淬透性好,马氏体转变的临界冷却速度低,空冷就可以完成马氏体的转变。据相关文献[8]介绍,超级13Cr锈钢的Ac3约910℃,为促进奥氏体化成分均匀化,设定热处理工艺为:淬火加热温度1000℃,加热时间120min,风冷,一次回火630℃×240min后空冷,二次回火635℃×210min后空冷。

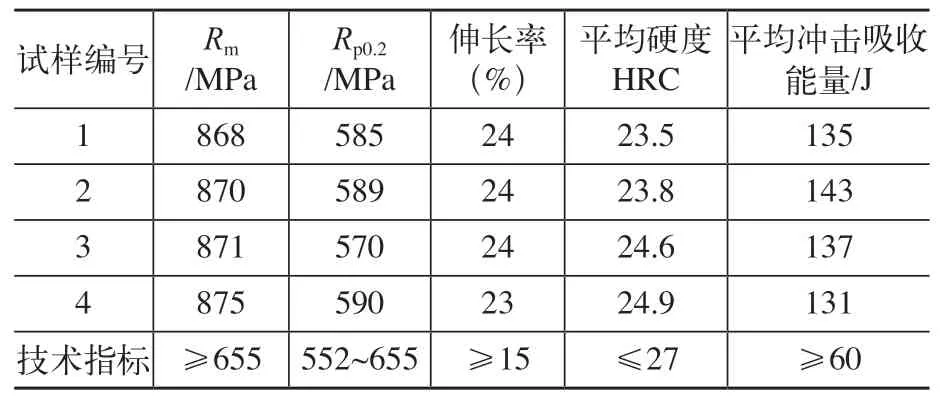

80KSI-SUP13Cr钢管调质处理后的力学性能见表2。

表2 80KSI-SUP13Cr钢管调质处理后的力学性能

由表2可看出,钢管调质处理后,抗拉强度为868~875MPa,屈服强度为570~590MPa,硬度23.5~24.9HRC,伸长率为23%~24%,平均冲击吸收能量在130J以上,强度和韧性均满足技术指标。这是因为,连铸坯加热到高温时,经大挤压比塑性变形,铸态粗大组织被充分破碎,形成细小等轴晶,材料组织均匀性得到提高,获得了强度和韧性同时兼备的性能。

3.5 80KSI-SUP13Cr钢管晶粒度和组织

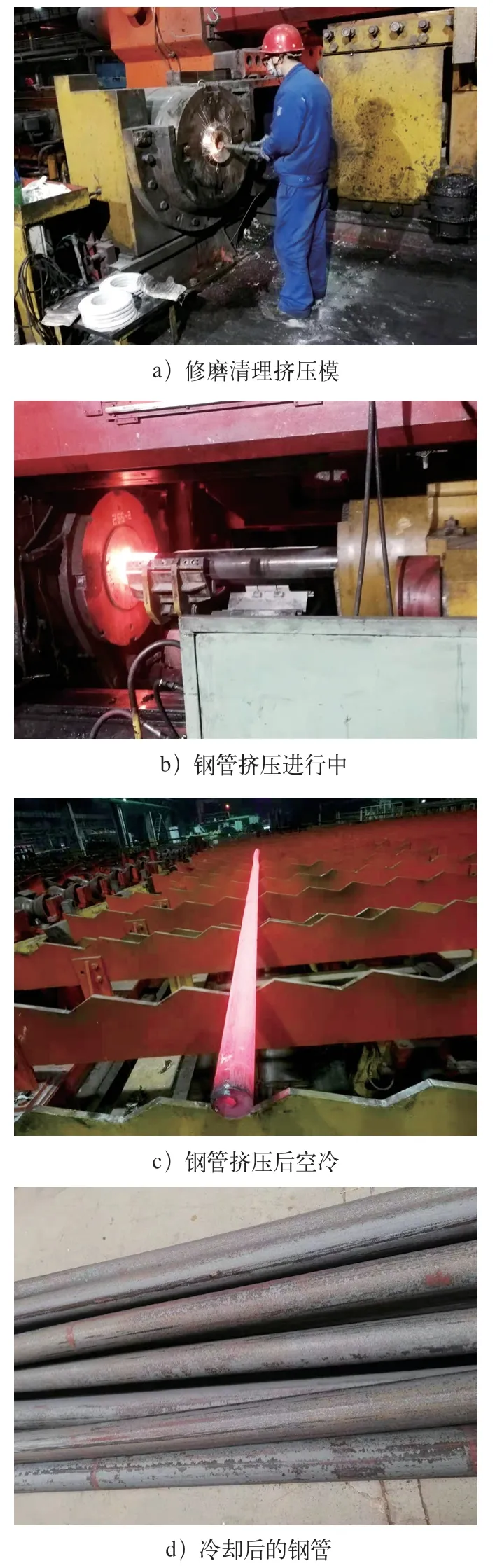

对调质后的80KSI-SUP13Cr钢管取样,观察晶粒度和组织,如图4所示。

图4 挤压钢管调质后的晶粒度和显微组织

从图4可看出,连铸坯经过大挤压比塑性压缩变形后,微观缩松消失,粗大组织被充分破碎,板条马氏体致密,板条束间距较小,细小等轴晶均匀分布,晶粒平均尺寸为20~30μm,晶粒度7.0~8.0级。显微组织是低碳回火马氏体+少量逆变奥氏体+少量δ铁素体,利于高强度和高韧性的匹配。对于超级马氏体不锈钢,过多的高温铁素体存在是有害的,因为高温铁素体与回火组织塑性不同,对冲击韧度有负面影响,因此ISO 13680—2010《石油和天然气工业.管套、管道和接箍的耐腐合金无缝钢管.交货技术条件》要求材料组织中δ铁素体含量(体积分数,下同)<5%。经过检测,钢管组织中δ铁素体含量为1.79%,大大低于连铸坯δ铁素体含量,说明在钢管高温挤压充分破碎铸态组织过程中,元素得到了充分扩散,不同区域成分变得一致,减小了成分偏析和组织不均。

4 结束语

1)将超级马氏体钢φ280m m×800m m连铸坯加工到尺寸为φ247mm×φ45mm×800mm的挤压坯,表面粗糙度≤3.2μm,挤压温度1170~1220℃,挤压比约8.6,挤压速度150~250mm/s,成功挤压出φ91mm×28mm的钢管,表面质量和微观组织均比较理想。

2)连 铸 坯+热 挤 压 成 形 后,经 过1000℃×120min、风冷+630℃×240min、空冷+635℃×210m i n、空冷的热处理工艺,生产出了80KSI-SUP13Cr钢管。材料的抗拉强度为868~875MPa,屈服强度为570~590MPa,伸长率为23%~24%,硬度为23.5~24.9HRC,-10℃横向冲击吸收能量为131~143J,满足ISO 13680—2010标准要求。