30t高速惯性摩擦焊机研制

2022-11-18杨海峰闫翰林

杨海峰,闫翰林

哈尔滨焊接研究院有限公司 黑龙江哈尔滨 150028

1 序言

惯性摩擦焊是一种环保、节能、高效的新型焊接技术。惯性摩擦焊是利用设备主轴前端的飞轮储存能量,在很短时间内释放极大摩擦热量的焊接方法[1]。焊接工件时,主轴带动飞轮首先被加速到系统设定的转速,以动能的形式储存所需的能量,随后电动机通过离合器与主轴脱离,移动的焊件在轴向液压缸推力作用下向主轴端旋转件靠近,直到接触压紧,储存在飞轮中的动能通过摩擦转化为热能,而飞轮的转速则不断降低,直至停止运动,最后在顶锻压力的作用下飞轮停止转动,保压一段时间后,焊接结束。当主轴转速降低到1m/s时,会出现一个比连续驱动摩擦焊大得多的后峰值转矩,该转矩与轴向压力一起,使轴向缩短量急剧增大,从而起到顶锻作用。惯性摩擦焊不仅可以焊接各种金属材料,还能焊接传统熔焊难以焊接的材料[2-4]。

惯性摩擦焊与连续驱动摩擦焊相比,具有以下优点:异种材料焊接只需要控制压力和转速,方便实现自动控制;焊接参数稳定性好,接头质量稳定;能在较短时间内释放较大惯性能量,适用于焊接大截面机构材料;焊接周期短,热影响区窄,热影响区内组织无明显的粗化现象;不需要制动装置,焊机结构简单[5-7]。

近几年来,国内研制生产的惯性摩擦焊机最大顶锻力达600t。但在小吨位的惯性摩擦焊机领域,主轴转速最高仅2000r/min,由于转速的限制,一些钛合金和高温合金等金属焊接效果不理想,焊接后,工件接头抗拉强度达不到技术要求。为此,本文将介绍我公司研发设计的30t高速惯性摩擦焊机,转速最高可达3000r/min,最大焊接面积2800mm2,能够实现钛合金、高温合金、钼合金等异种材料的焊接[8,9]。

2 30t高速惯性摩擦焊机的组成及功能

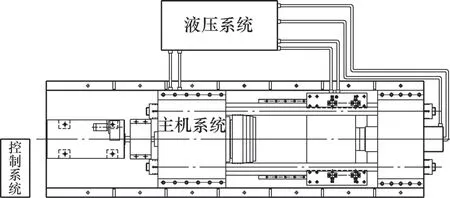

高速惯性摩擦焊机结构简单、焊接精度高,由主机系统、液压系统与控制系统等3部分组成,如图1所示。

图1 惯性摩擦焊机的组成

2.1 主机系统

主机系统如图2所示,由主轴系统、移动滑台、顶锻系统和主机床身组成。

图2 惯性摩擦焊机主机系统组成

(1)主轴系统 该系统是惯性摩擦焊机的最关键部件,主要控制待焊工件的转速和飞轮转动惯量的选择。由于该设备转速变化区间较大,所以综合各方面技术条件选择直流电动机作为动力源,其启动和调速性能好、转矩大、过载能力强,且受电磁干扰影响小。主轴系统包括直流电动机、超越离合器、电动机输出轴、传动齿轮、旋转主轴、工件夹紧液压缸、轴承、飞轮、锥套及工件夹紧弹簧套等组件。工作时,将待焊工件装入夹紧弹簧套内,工件夹紧液压缸后退,将工件夹紧在弹簧套内,旋转时夹紧液压缸和主轴一起旋转。直流电动机启动,通过超越离合器与电动机输出轴相连,电动机输出轴和旋转主轴通过两个传动齿轮传递升速,旋转主轴两端由高速角接触球轴承支撑,锥套通过螺纹与旋转主轴右端相连,飞轮固定在锥套上,工件夹紧弹簧套的外锥面和锥套的内锥面配合,保证夹紧液压缸后退,通过弹簧套的锥面变形来夹紧工件。由于飞轮固定在锥套上,所以整个飞轮随着主轴系统一起运转和停车,飞轮在顶锻系统的最大顶锻力作用下,会自然停车。该设备根据焊接材料和直径的不同要求,配备3种尺寸规格的飞轮或飞轮组合使用,以提供不同的转动惯量,材料选用Q235A碳素结构钢。

(2)移动滑台 系统精度高是保证焊后两工件同轴度要求的关键。该系统由直线导轨、移动夹紧液压缸、锥套、移动夹紧弹簧套及工件定位调节螺杆等组成。工作时,直线导轨和滑块连接主机床身和移动滑台,在顶锻系统液压缸作用下,使移动滑台可以轴向运动。工件转入移动夹紧锥套后,移动夹紧液压缸后退,使弹簧套和锥套在拉力的作用下夹紧待焊工件,工件定位调节螺杆,可根据待焊工件的长短快速调节位置,操作简单方便,节省制作位置定位装置的成本,效果好。

(3)顶锻系统 为整机移动滑台移动和焊接时提供顶锻力的机构。该机构由装在顶锻箱体内的液压缸来实现,液压缸的最大推力为焊接的最大顶锻力,本机顶锻液压缸根据工件焊接面积可提供最大顶锻力300kN。

(4)主机床身 惯性摩擦焊主机床身采用大厚度Q235A板材焊接结构,焊后经退火处理,无应力变形,可有效防止惯性摩擦焊机在使用过程中因产生变形而导致的焊接精度下降等问题。

(5)主要创新点 该型惯性摩擦焊机使用两级压力分级加压焊接模式,根据焊接材料和待焊工件直径的不同,需要设定一级主轴最高转速、二级加压转速、一级压力和二级加压顶锻压力。同时根据焊接面积的大小,更换不同规格尺寸的飞轮,以满足转动惯量的需要。两级压力焊接以设定的主轴转速为分级点:焊接时当主轴达到设定的转速时,移动滑台工件向主轴端旋转工件靠近摩擦,施加第一级压力进行焊接;随着焊接过程的进行,主轴转速下降,当下降到设定的二级加压转速时,施加第二级压力进行顶锻焊接,在二级顶锻压力作用下,主轴系统和飞轮停车。在停车5s后,主轴系统内工件夹紧液压缸前进,主轴松开,焊接工件与弹簧套分离。

该型设备最高转速可达到3000r/min,主要有以下两方面的创新。

1)主轴箱内电动机输出轴和旋转轴传动方式改变,旋转轴支撑轴承选用双列角接触球轴承,能够满足主轴高转速的要求。国内其他低转速摩擦焊机多采用深沟球轴承作为旋转轴支撑轴承。

2)电动机输出轴上齿轮和旋转轴上齿轮材料选用20CrMnTi钢,采用渗碳处理,向齿轮表面渗入碳原子再采用淬火加低温回火工艺,这样齿轮心部有较高的韧性,齿轮接触强度高、耐磨性好。

2.2 液压系统

惯性摩擦焊机的工件旋转摩擦时间和焊接时间很短,顶锻力和移动滑台进给速度都要以顶锻液压缸的压力和速度施加于待焊工件上,这就要求液压系统要快速响应且顶锻力精确可控。

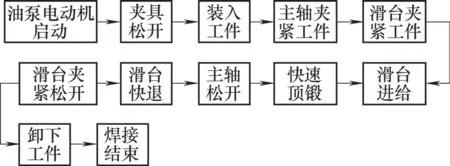

主轴箱内的滚珠轴承润滑采用喷射润滑方式,这样能保证在轴承高速运转时温度的控制,防止因轴承温升过高而发生回火现象,导致套圈硬度降低,轴承精度降低,影响轴承的使用寿命。采用30#润滑油,由油箱润滑泵将润滑油打出,通过主轴系统内的各润滑油路,使润滑油喷射到轴承沟道内。通过调节出口处节流阀,使润滑油流量精确可控。30t惯性摩擦焊机控制流程如图3所示。

图3 摩擦焊机控制流程

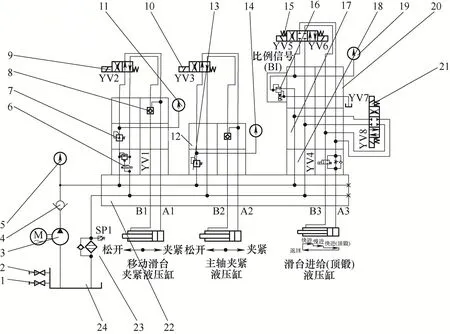

根据以上动作顺序设计液压回路,如图4所示。图4中移动滑台在原位,主轴弹簧夹头和移动滑台弹簧夹头处于松开状态。

图4 30t高速摩擦焊机液压系统原理

30t高速惯性摩擦焊机液压系统选用柱塞泵,输出压力高。选用电磁溢流阀控制主轴夹紧液压缸和移动滑台夹紧液压缸压力。移动滑台进给一级压力和二级顶锻压力采用德国力士乐比例减压阀。方向控制阀采用大通径电磁换向阀,提高液压系统的快速响应时间和减少能量损失,所有液压控制阀均采用集成块式安装,减少管路连接。系统流量为36.5L/min,系统压力为15MPa。

2.3 电控系统

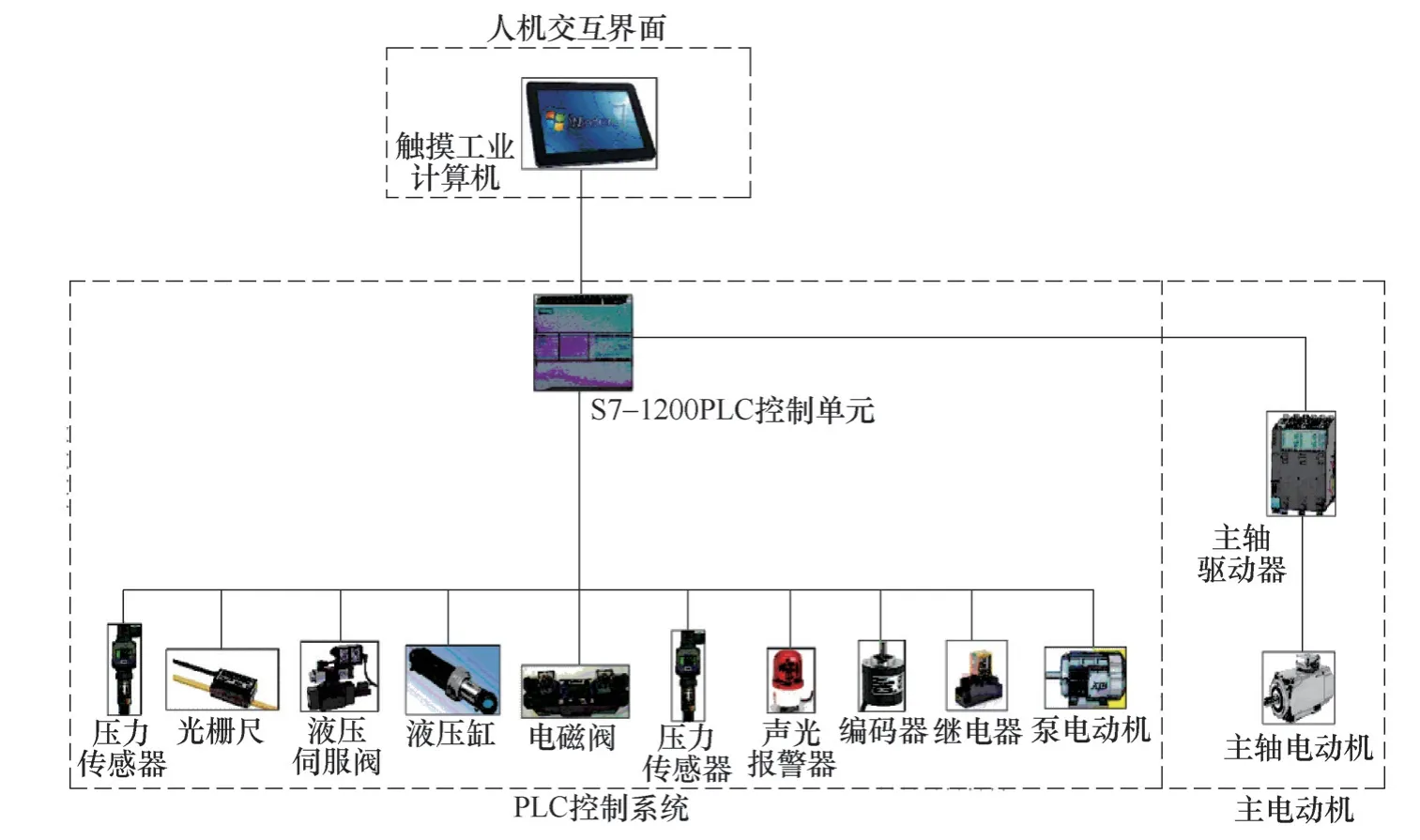

惯性摩擦焊机电控系统主要包括:PLC控制系统、计算机监控系统。系统的所有动作逻辑、压力和位移的控制由PLC控制系统来完成,计算机监控系统主要负责参数设置、过程数据监视,以及历史数据采集、存储等工作。PLC控制系统与计算机控制系统采用TCP/IP方式通信进行快速数据交换。控制系统构成如图5所示。

图5 控制系统构成

焊接监控系统由工控机、液晶显示器、位移传感器、压力传感器及转速传感器等构成,监控系统是建立在WindowsXP平台上的自主开发操作软件,能够对焊接参数、辅助参数进行设置,对焊接过程进行实时监控,对焊接过程数据进行采集、处理和保存,建立了完善的焊接质量管理与查询系统。监控系统原理如图6所示。

图6 监控系统原理

2.4 功能

1)具有手动操作模块,可对整个系统所有设备进行操作,全部操作均在触摸计算机上完成。

2)具有工艺参数编制模块,可对所有工艺参数进行编制。工艺参数可进行分组存储,根据每次焊接工件工艺要求,选择相应的工艺名称进行调用即可,简单方便。

3)系统报警模块具有设备故障自查功能、设备故障报警功能和焊接数据超出范围报警功能等。

4)具有历史查询模块,系统能实时采集焊接过程中的参数,并自动保存到指定的文件夹内,查询时仅需输入焊接日期,即可查询每次焊接工件的参数。

3 实际应用

我公司研制的30t高速惯性摩擦焊机如图7所示,焊接线速度10m/s,最大转动惯量4kg·m2。

图7 30t高速惯性摩擦焊机

在该焊机上已成功进行了45钢、35CrMnSiA钢、40CrMnSiA钢、铝、铜、高速钢、碳素钢、镁合金、钛合金及钼合金等有色金属材料的焊接。

4 结束语

本设计是为用户定制的设备,设备精度高,焊后工件接头强度接近母材强度,设备占地面积小,机构独特,焊后产品合格率达97%以上,深得用户好评。