等离子喷涂MCrAlY涂层的研究进展

2022-11-18王一帆刘少璞王旭张琦张泽迟寰宇柳彦博马壮

王一帆,刘少璞,王旭,张琦,张泽,迟寰宇,柳彦博,马壮

1.北京理工大学材料学院 北京 100081

2.北京理工大学重庆创新中心 重庆 401120

1 序言

在高温合金的热防护涂层中,应用最为广泛的涂层之一就是MCrAlY涂层(M=Fe,Ni,Co或这3种元素的组合)。MCrAlY涂层通常为多相,当合金中wAl≤12%时,合金的母相为塑性较好的面心立方Ni或Co的γ固溶体,强化相β-NiAl或β-CoAl弥散分布于固溶体中[3]。MCrAlY涂层中的Al元素能够促进形成保护性Al2O3膜;Cr元素可以改善合金的抗热腐蚀性能,也能够促进Cr2O3膜的形成;而活性元素Y则由于能有效地提高合金或涂层表面氧化膜的黏附性,从而能显著改善合金的抗氧化性能[4-7]。因此,MCrAlY涂层由于具有较高的硬度、优良的抗高温氧化和耐热腐蚀性能,以及与基体有较强的黏结性,自20世纪70年代以来,被越来越广泛地应用于航空航天的高温热端部件的抗氧化防护涂层和热障涂层。

2 MCrAlY涂层的制备工艺

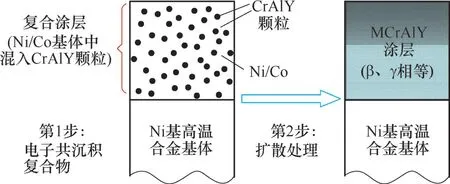

近年来,MCrAlY涂层的制备工艺一直是该领域的研究重点,目前的制备工艺主要集中在物理气相沉积(PVD)、超声速火焰喷涂(HVOF)和等离子喷涂(PS)。合成MCrAlY涂层的过程如图1所 示[8]。

图1 合成MCrAlY涂层的过程示意[8]

2.1 物理气相沉积(PVD)

PVD制备MCrAlY涂层主要是使用物理热能使涂层气化,气化的涂层通过稀薄气氛在基体上冷凝形成涂层。PVD制备的MCrAlY涂层与基体间的结合方式为化学结合,涂层结构具有较大的应变承受能力,抗热冲击能力强,以及较好的抗氧化、抗腐蚀以及耐磨性能。然而PVD的设备复杂、昂贵,沉积速率低,成本高,难以沉积大面积试样,因此目前很少使用PVD法制备MCrAlY涂层[9]。

2.2 超声速火焰喷涂(HVOF)

超声速火焰喷涂制备M C r A l Y涂层是利用所产生的高温高速燃烧焰流(可达1500m/s以上)将轴向送入的M C r A l Y粒子加热至熔化或半熔化状态,随后沉积到基体上以形成涂层。这种方法制备的M C r A l Y涂层结合强度高、孔隙率非常低、硬度高,具有较强的抗摩擦磨损性能、抗高温氧化性能。然而,由于H V O F系统使用气体燃料和氧气助燃剂,故生产成本很高,不适合大批量制备MCrAlY涂层[10]。

2.3 等离子喷涂(PS)

等离子喷涂是采用刚性非转移型等离子弧为热源,将MCrAlY粒子加热到熔化或半熔化状态,用高速气流将其吹成微小颗粒,喷射高温合金的工件表面,形成牢固的覆盖层,从而使MCrAlY涂层获得更优异的硬度、耐磨性、耐热性、耐腐蚀性、绝缘性、隔热性,以及其他各种特殊的物理化学性能,来满足不同高温合金的服役需求。由于成本低,生产效率高,喷涂厚度可调范围大,成分易控制等优点,等离子喷涂MCrAlY涂层己成为制备高温合金热防护涂层的主要制备方法。常见的等离子喷涂方法有大气等离子喷涂(APS)和低压等离子喷涂(LPPS)。

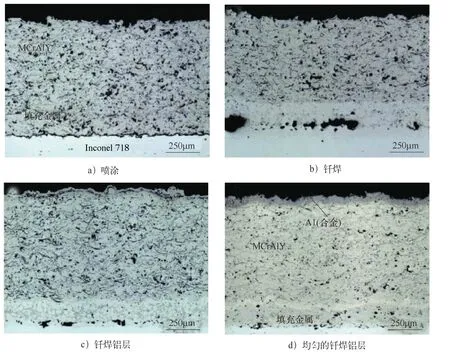

(1)大气等离子喷涂(APS) 针对大气等离子喷涂高温涂层,国内外专家学者做了大量的试验研究。DI G等[11]采用大气等离子喷涂技术制备了CoNiCrAlYRe涂层,并在1383K温度下进行了涂层的抗氧化试验。结果表明,涂层氧化产物主要是Al2O3,而混合氧化产物生成的量较少。MAUER等[12]通过具有高速喷嘴的TriplexPro-210等离子枪,制备了低氧含量和低孔隙率的MCrAlY涂层,发现氧含量虽达不到低压等离子喷涂的水平,但通过提高涂层中Y含量可有效缓解涂层中Y元素的消耗。吕艳红等[13]采用高能高速等离子喷涂设备在其表面制备了MCrAIY涂层,测试了1000℃高温条件下经300h氧化后涂层的抗氧化性能。结果表明,300h试验后,涂层的单位面积氧化增重为5.584g/m2,氧化速率为0.019g/m2·h,达到了完全抗氧化级,涂层与基体结合紧密,孔隙、裂纹及氧化物夹杂含量少,有效地阻隔了氧气的扩散通道,使氧化物的生长缓慢。同时在高温氧化过程中,涂层表面生成了大量的氧化铝膜,阻碍了金属原子与氧原子的扩散,降低了涂层的氧化速率。另外,涂层中含有的Y及Y2O3增加了氧化膜的黏附性,对氧元素的扩散具有抑制作用。NICOLAU等[14]用金属为填料和NiCoCrAlY粒子一起通过APS制备了涂层(见图2),使用APS可以更快、更高致密度和以各种金属为调料对高温合金进行热防护。

图2 APS法制备填充金属/MCrAlY涂层[14]

大气等离子喷涂制备的MCrAlY涂层具有由无数MCrAlY粒子互相交错呈波浪式堆叠在一起形成的层状结构,涂层与基体间的结合是机械结合,喷涂材料在化学成分和晶体结构上常处于非平衡状态,涂层内存在一定量的孔隙和孔洞。

图4a表明,当磨料的质量浓度为40%时,材料去除效果不明显,观察到表面有很多零散分布的黑色斑点,说明其中的氧化皮和锈层去除的很少。当磨料质量百分浓度为50%时,图4b中的黑色斑点明显减少,能观察到氧化皮和锈层除去和未除去的部分,说明线材的表面去除效率增高。当磨料质量百分浓度为60%时,图4c的黑色阴影几乎消失,此时线材表面的去除效果特别明显,基本能达到完全去除氧化皮和锈层的效果。当磨料质量百分浓度为70%时,可以从图4d中观察到又出现少量的黑色斑点,这说明又有少部分的氧化皮和锈层没有去除。

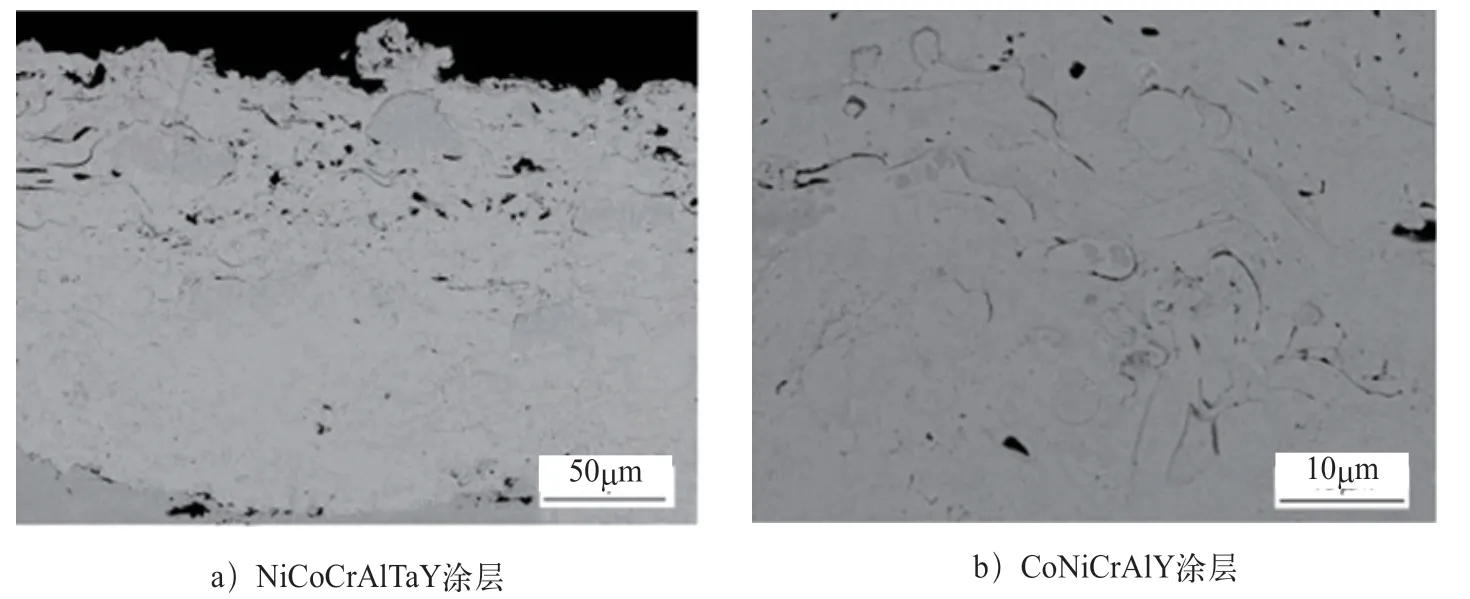

(2)低压等离子喷涂(LPPS) 为了克服大气等离子喷涂M C r A l Y涂层的缺点,近年来又出现了低压等离子喷涂方法。韩翀等[15]在SUS304钢基体上利用低压等离子喷涂(LPPS)技术制备了CoCrAlYTa-10%Al2O3涂层,涂层与基体结合良好。涂层中除含有Co、Cr相外,还含有AlCo、AlCr2合金相和少量的抗冲刷性能优良的Al2O3和TaO陶瓷相,经过850℃、100h的高温氧化后没有出现失效,抗高温氧化性能优于CoCrAlY涂层。刘立营等[16]采用低压等离子喷涂NiCoCrAlTaY和CoNiCrAlY涂层(见图3),结果表明,低压等离子喷涂过程中两种涂层材料的氧化程度较弱。预氧化形成的致密连续的热生长氧化物(TGO)膜可延缓涂层发生腐蚀。随着腐蚀时间延长,预氧化形成的α-Al2O3被消耗,并逐渐产生Cr-Ni与Co-Ni等尖晶石氧化物及硫化物。700℃腐蚀环境中两种涂层的腐蚀速率约为基体的1/10,900℃时约为1/7,且NiCoCrAlTaY涂层的抗熔盐腐蚀性能略优于CoNiCrAlY涂层。罗顺等[17]采用低压等离子喷涂技术在镍基单晶高温合金上制备了NiCoCrAlYTa涂层,结果表明,涂层中Al、Cr、Co和Ni元素分布均匀,主要由γ-Ni、β-NiAl、γ'-Ni3Al和少量CrCoTa相组成,涂层/合金界面处形成Al、Cr、Co和Ni元素浓度台阶。涂层的显微硬度和断裂韧度分别为350.8HV0.3、 2.73MPa·m1/2。涂层比镍基单晶高温合金的高温抗氧化性能好。

图3 等压等离子制备MCrAlY涂层[16]

因此,用LPPS方法可以获得比较致密、均匀且夹杂和孔洞等缺陷较少的MCrAlY涂层,制备的MCrAlY涂层比APS制备的MCrAlY涂层具有更优异的热防护性能,但其缺点是比APS的制备成本高。

3 MCrAlY涂层的组成

MCrAlY涂层主要由三部分组成:基本合金元素(Ni、Co等),氧化膜形成元素(Al、Cr)和微量合金活性元素(Y、Hf、Ta、Si等)。MCrAlY涂层的基本元素是Ni、Co或是两者共同存在[18]。在M C r A l Y涂层中主要存在两种相结构:γ相和β-NiAl金属间化合物。两相含量取决于MCrAlY中各元素的比例,不同的元素和相结构会对最终涂层的抗腐蚀性能和抗高温氧化性能产生影响。

3.1 基本合金元素

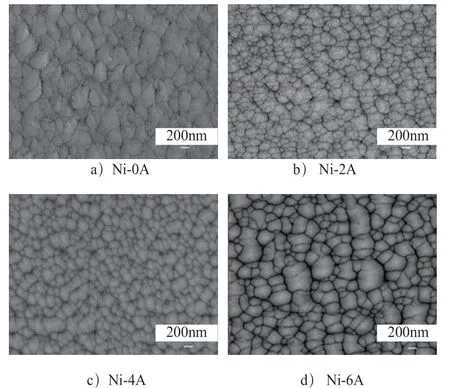

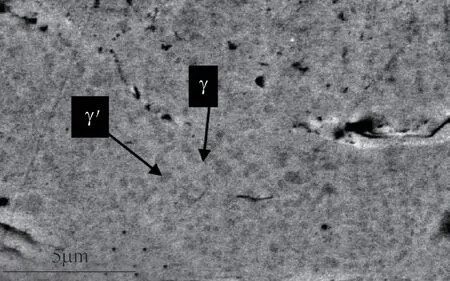

在MCrAlY涂层中,Ni元素对晶粒细化起着重要作用,而Ni对晶粒细化的影响与沉积方法、Ni的存在形式和含量有关。JIN等[19]的研究表明:Ni含量较少时,晶粒尺寸先减小后增大;Ni含量较高时,晶粒尺寸增加(见图4)。这种现象与Ni在CrN涂层中的不混溶性和形成能力有关,Ni本身的高流动性导致Ni的聚集,降低了CrNiN涂层的成核速率。由于晶粒尺寸的变化,Ni元素也会影响涂层的力学性能和耐磨性。CHENG等[20]利用磁控溅射离子镀在AlSi M2钢基体上制备不同Ni含量(原子分数为0~64%)的Cr-Ni-N涂层。结果表明,Cr-Ni-N涂层主要由Cr2N、CrN和金属Ni的混合相组成,当Ni含量(原子分数)在20%~40%时,其具有出色的断裂韧度和耐磨性。

图4 不同Ni含量的CrNiN涂层微观组织的TEM[19]

3.2 氧化膜形成元素

在MCrAIY涂层中,Cr、Al元素能够提供高温热腐蚀抵抗力。Cr的氧化产物Cr2O3对氧离子的阻挡能力较差,但其具有较高的塑性,能有效释放氧化膜生长过程中产生的热应力,提高氧化膜的附着力[20]。Cr2O3在超过850℃时会进一步氧化生成易挥发的CrO3,故在此温度以上服役时Al成为抗热腐蚀性能的关键元素。Al的作用是形成A12O3氧化膜,通常来讲,相对高的Al含量对提高涂层抗高温氧化性能、降低TGO生长速率是有益的。对于NiCrAl系涂层,在低氧分压下进行预氧化表明[21],氧化层/金属结合层界面处的Al含量提高,从而有利于形成单一的、致密的Al2O3薄膜,可提高涂层的抗氧化能力。除了Al元素外,Cr元素可降低形成完整Al2O3膜所需的临界铝含量[22]。综合来讲,MCrAlY涂层中的Al含量(质量分数)常选择在5%~12%。AJDELSZTAJN等[23]研究了一种纳米颗粒结构的NiCrAlY涂层,图5所示为NiCrAlY涂层截面的背散射电子图像,纳米晶体NiCrAlY涂层的微观结构有两相γ(Ni、Cr富集区)和γ'(Ni3Al),涂层中的晶粒尺寸分布相当广泛。但由于纳米结构会影响涂层在高温下的服役行为,所以涂层粉体在低温球磨过程中引入的Al2O3纳米颗粒和通过大量晶界加强的扩散,对形成连续的α-Al2O3保护层有利。此外,NIJDAM等[24]对NiCoCrAlY涂层的研究发现,NiAl2O4和θ-Al2O3的存在,会使涂层的循环氧化速率增加,降低结合层的寿命。因此,若在使用过程中对涂层进行一定程度的预氧化处理,则有利于提高涂层的整体寿命。

图5 NiCrAlY涂层截面的背散射电子图像[23]

3.3 其他元素

除了Al、Cr外,Si也是广泛用于形成或调整保护性氧化层的元素。在使用温度超过1500℃时,SiO2阻碍氧化效果比Al2O3更明显。此外,Si能够稳定β-NiAl相,同时还可能阻碍前期氧化中形成暂态θ-Al2O3。CLEMENS等[25]研究了Si对NiCrAlY涂层氧化行为的影响,结果表明,Si对等温氧化影响不大;在循环氧化时,Si含量(质量分数)添加1%~2%时,可显著降低氧化带来的质量损失,而且推迟了氧化层发生剥落的时间。

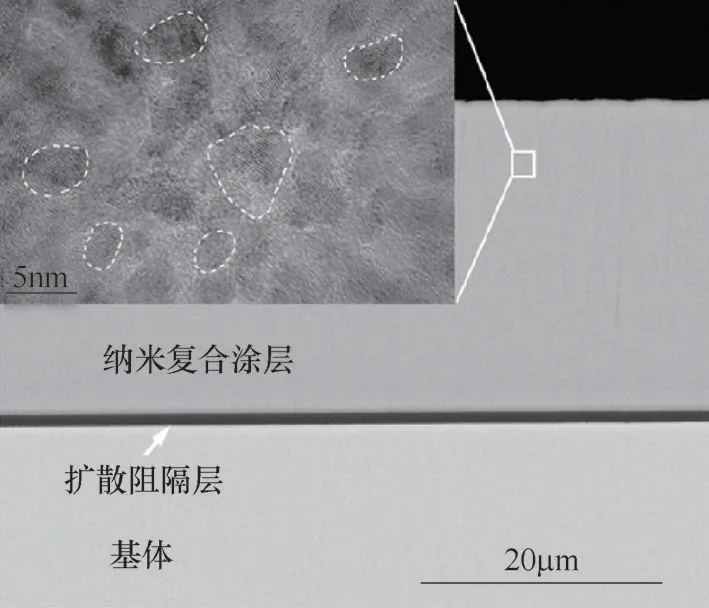

近些年,一些研究还表明[26-28],在MCrAlY体系涂层中添加N元素,可使涂层在循环氧化、高温氧化以及热腐蚀方面均具有更为优越的性能;REN等[26,27]分别利用磁控溅射技术和真空电弧沉积技术 制备了以AlN为中间层的Ni+CrAlYSiHfN纳米晶复合涂层。图6所示为沉积态纳米复合涂层体系的横截面BSE和TEM图像。该涂层体系由1mm厚的AlN中间层和Ni+CrAlYSiHfN涂层,总厚度约27mm。沉积后的纳米复合涂层微观结构均匀,呈弱柱状晶结构。顶部纳米复合陶瓷涂层的微观结构主要由hcp-AlN、γ-Ni、CrN和Cr2N组成。且纳米复合涂层的晶粒尺寸不超过5nm,并对其进行抗氧化性能测试。试验结果表明,在1000℃时涂层的氧化速率仍处于较低水平,表现出优异的耐氧化性能。

图6 沉积态纳米复合涂层体系的横截面BSE和TEM图像[26]

此外,MCrAlY涂层中加入Pt、Ta时,主要对涂层的力学性能以及涂层与基体间的元素互扩散产生影响[29]。Pt的作用是推迟涂层中β相向γ'相转变,提高涂层的抗高温氧化和抗热腐蚀性能,同时,涂层中的Pt还可以在一定程度上提高涂层的抗拉强度、屈服强度和韧性[30]。Ta的作用是对涂层中的γ/γ'基体相起到固溶强化,还可以改善涂层的抗蠕变性能和屈服强度[31]。

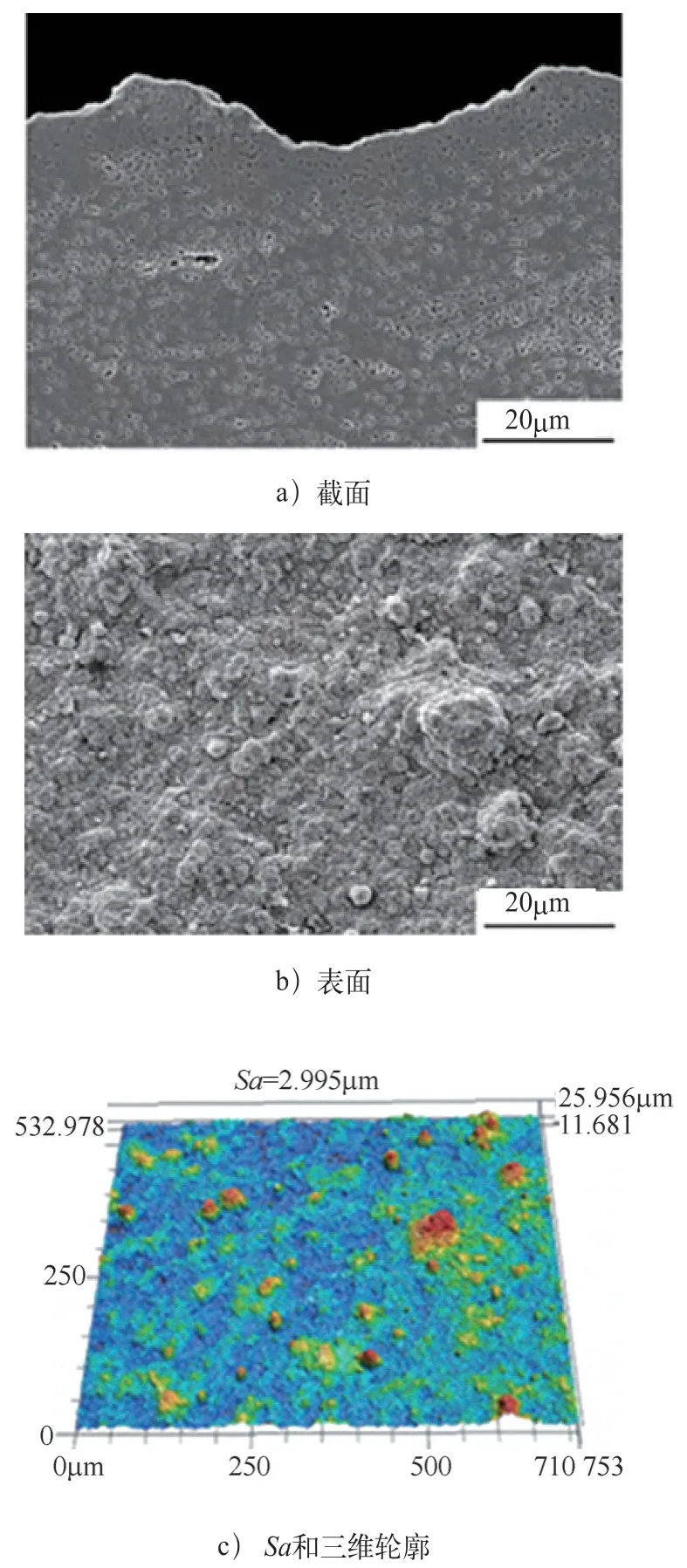

在MCrAlY中加入稀土或锆系元素(Y、Hf、Zr、Th、Ce、La等)是黏结层材料最重要的进步。稀土(RE)的加入主要是降低氧化物的生长速度,改善氧化膜的黏附性,增强涂层的保护作用。RE的添加量一般为0.1%~1.0%。wRE<0.1%时,起不到作用;而wRE>1.0%时,反而会加快氧化膜剥落的速度。许多研究发现,添加wY=0.05%与添加wY=0.05%和wZr=0.03%的MCrAlY涂层上形成氧化铝薄膜的微观结构发生了变化。这是因为Zr的存在阻碍了Y向氧化铝薄膜的扩散,从而使薄膜的微观结构发生了从柱状晶向等轴晶的转变[32]。近期,CZECH等[33]研究表明,在CoNiCrAIY中添加少量的RE后,可显著改善结合层的高温抗氧化性能,更重要的是能够大幅增加涂层的热疲劳寿命。QIAN等[34]制备了NiCoCrAlYSiHf涂层,其显微组织结构如图7所示。从图7可看出,涂层表面未熔化的颗粒呈花椰菜状结构,小颗粒在球体周围形成,大颗粒形状各异,断面形貌显示出波动界面的存在。涂层的Sa为2.995mm,并且没有观察到脱位等现象出现。

图7 NiCoCrAlYSiHf涂层的显微结构图像[34]

4 MCrAlY涂层性能

4.1 MCrAlY的高温抗氧化性

MCrAlY涂层多以Ni、Co元素为基体元素,Ni无论在室温还是高温都具有良好的相稳定性,而Co则在高温下会发生相变,从常温的密排六方结构转变为面心立方结构。Ni的抗氧化性能优于Co,能够抵抗500℃的热氧侵蚀,而Co在300℃便开始发生氧化。而由于硫化钴的熔点较高,硫在钴中扩散速度较慢,因此钴的抗热腐蚀能力优于镍。而在热物理性质方面,钴比镍导热性好,热膨胀系数也较低[35]。

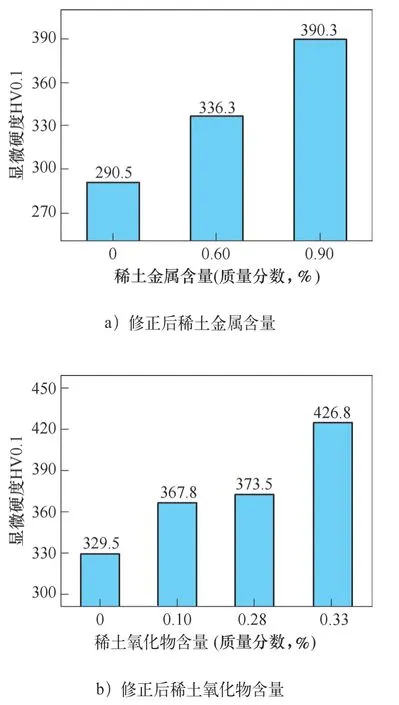

罗顺等[22]采用低压等离子喷涂技术在单晶高温合金上制备NiCoCrAlYTa六元合金涂层,并对其进行真空热处理,再将涂层分别置于900℃、1000℃、1100℃下氧化200h,发现涂层仍然具有良好的抗氧化性能,表面氧化膜增重量<0.003mg/cm2。郭东海等[36]采用大气等离子喷涂在镍基高温合金GH536上制备NiCoCrAlYTa涂层,发现涂层在1000℃随着氧化时间延长,涂层中的Co、Al及基材中的Fe、Mo发生明显的互扩散。贾近等[37]在NiCrAlY涂层内部加入稀土元素,结果发现,改性后的涂层硬度提高了30%~40%,图8所示为添加不同含量稀土金属和稀土氧化物的涂层硬度对比。此外,涂层结合强度也达到了60MPa,在1000℃抗热震次数超过100次以上,且发现质量分数仅为0.1%的稀土氧化物涂层250h氧化后,涂层的增重降低至单一NiCrAlY涂层的40%。由此可见,MCrAlY涂层中添加微量元素对涂层性能有着显著影响。

图8 不同含量稀土金属及氧化物改性NiCrAlY涂层界面 显微硬度[38]

此外,在制备MCrAlY涂层时,各元素含量还需遵守一定的原则,当Ni与Co组合时,Co含量在20%~26%时最佳;Al是形成氧化膜的主要元素之一,但是过多的Al会增加涂层的脆性,应该控制在5%~15%[39,40];Cr含量最好<10%,其余微量元素的含量应控制在0.2%~0.6%[41]。

M C r A l Y涂层的高温保护能力主要是通过表面生成保护性氧化膜来实现的[42]。当形成连续的Al2O3、Cr2O3或SiO2氧化层时,能够有效地降低高温合金的氧化速率。在使用过程中需对涂层进行一定程度的预氧化处理,有利于提高涂层的整体寿命。罗顺等[22]则对喷涂了MCrAlY黏结层的试样进行了适当预氧化处理,使涂层表面预先形成氧化膜或通过渗铝处理,在涂层氧化过程中MCrAlY黏结层比较容易形成Al2O3膜层。目前,MCrAlY涂层主要作为热障涂层的黏结层使用,但使用过程中常受到诸多因素的影响,如Al元素贫化、涂层与基体间元素互扩散、活性元素偏聚,以及热生长氧化层中的应力和裂纹等,涂层会逐渐丧失其抗氧化能力,最终导致失效[43]。

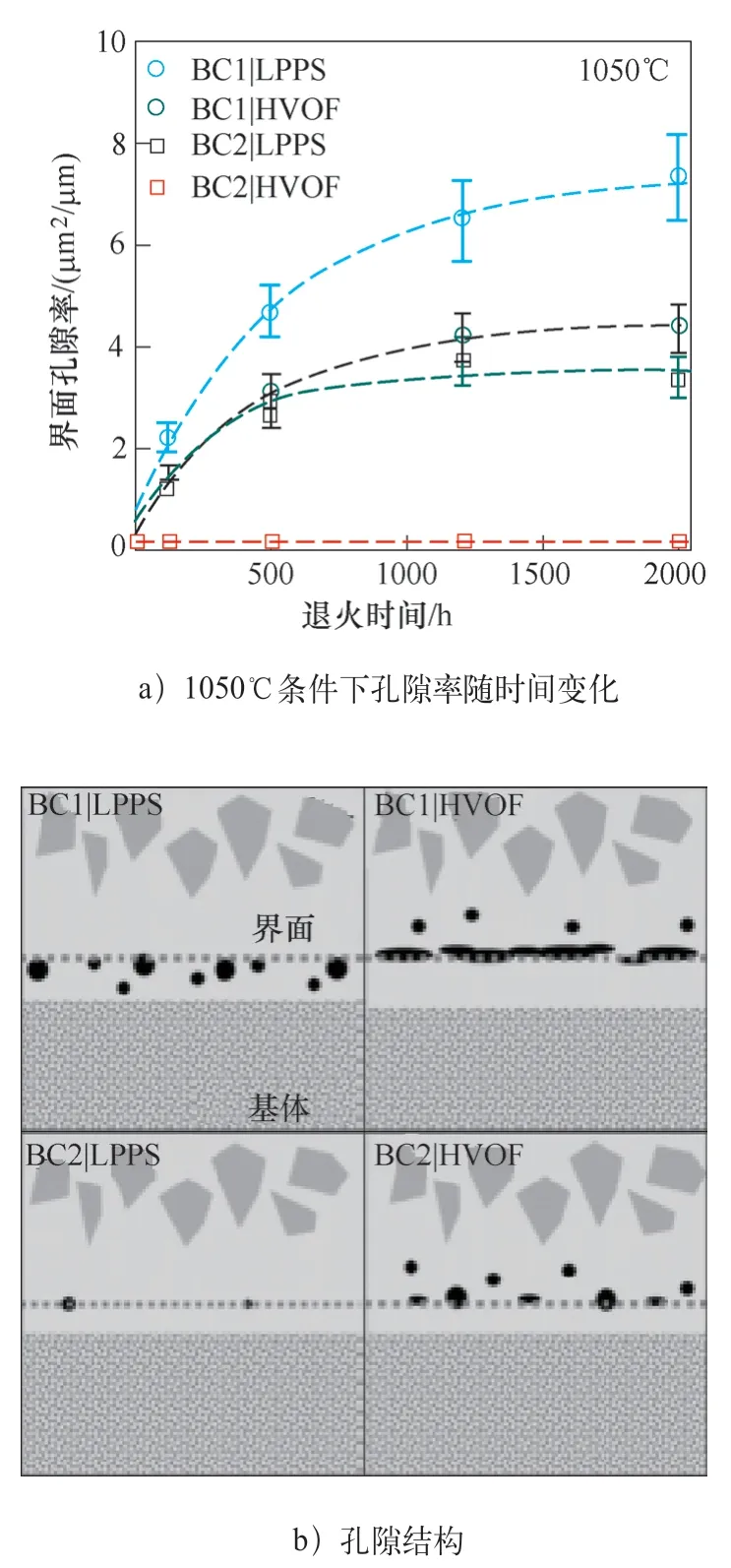

此外,涂层与基体之间的交互作用也会在一定程度上影响涂层的抗高温氧化性能[44]。当热障涂层体系在高温环境下长时间服役时,由于高温合金基底与黏结层成分、元素浓度方面存在较大差异,以及热生长氧化物的形成和生长,MCrAlY涂层中Al、Cr元素不断向基材界面扩散,导致涂层中Al、Cr含量低于某临界值时,涂层内部就可能发生氧化,其高温防护性能被破坏。同时,合金基材中的Ti、W、Mo等元素也会逐步向涂层扩散,特别是高温环境下(1000℃以上)和底部合金添加过多难熔金属元素时,其互扩散速率显著增大,使涂层成分和组织发生变化,影响其性能,降低体系抗蠕变强度及服役寿命。涂层与基体的元素互扩散会在涂层内部形成一些特征现象:合金元素贫化、科肯德尔孔隙的形成、金属间相形成等[44],如图9所示。

图9 4种样品1050℃条件下科肯德尔孔隙率随时间变化及孔隙结构示意图[44]

4.2 MCrAlY涂层的抗热腐蚀性能

热腐蚀是当金属或其氧化物与含有微量S元素及其他杂质燃流接触时,其表明会形成一层以硫酸盐为主的混合盐,这层混合盐会使金属在氧化性气氛中加速氧化[45]。当MCrAlY服役温度<600℃时,材料基本不发生热腐蚀;当服役温度为600~750℃时,材料表面盐分仍为固态,此时涂层表面发生的热腐蚀又被称为低温热腐蚀,其腐蚀表现形式为点蚀,基本观察不到涂层内部有硫化物生成;当服役温度为825~950℃时,材料表面盐分逐渐熔融,并铺展开,涂层表面的热腐蚀又被称为高温热腐蚀,其表现形式为均匀腐蚀,材料表面形成疏松多孔的氧化物,发生内硫化,氧化层下存在元素消耗层;而当服役温度>950℃时,表面的盐膜层大多已经挥发,热腐蚀影响并不显著[22、40、46]。

目前,MCrAlY涂层热腐蚀研究最广泛的硫酸盐主要是Na2SO4,熔融态膜层铺展在材料表面,加剧材料腐蚀。SINGH等[47]研究了NaVO3-V2O5混合物在650~800℃有氧环境下对铬镍铁合金上MCrAlY涂层的热腐蚀,发现腐蚀速率随着V2O5含量的增加而增加。之后,他们研究了EB-PVD和空气等离子喷涂NiCrAlY涂层在NaVO3盐分中的热腐蚀行为,并将样品暴露于温度为650~800℃含4%SO2的氧气环境中。他们观察到,初始反应基本上与纯氧中的反应相同,但经过一段时间后,随着足够的SO3溶解在熔融的钒酸盐中,涂层表面逐渐形成熔融的NiSO4和Na2SO4混合物。

低温热腐蚀时温度低于Na2SO4的熔点,此时Na2SO4仍为固态且环境气氛中通常含有少量SO3。低温热腐蚀在初始阶段腐蚀非常缓慢,随后腐蚀不断加速,并会在表面生成低熔点共晶盐,从而在局部区域出现液态熔盐,导致腐蚀加速。上述低温热腐蚀机理同样适用于高温热腐蚀。

5 结论与展望

综上所述,等离子喷涂工艺较其他喷涂方法可以喷涂更广泛的MCrAlY涂层成分和种类,大多数研究结果也证明这些涂层在高温状态下具有优异的性能,包括较高的硬度,以及良好的抗氧化、抗腐蚀和耐磨性能。然而,可以预计到的是未来材料的使用环境日趋恶化,对MCrAlY涂层的使用温度提出了更高的要求。今后的发展方向主要包括以下几个方面。

1)发展低压或真空等离子喷涂技术,从而降低LPPS的制备成本,保证高温合金基材与MCrAlY涂层间的较高结合强度、涂层致密度、更低的孔隙率,从而进一步提高MCrAlY涂层的抗高温氧化性能,这是实现LPPS工业化制备的前提。

2)从喷涂材料入手,改善成分比例,添加稀土元素,制备更优的涂层。

3)MCrAlY涂层涂层与基底之间的界面结合及破坏问题一直是研究的重点。目前,对涂层失效机理的认识还不够充分和清楚,因此需进一步研究涂层的失效机理,并在此基础上进行涂层材料和工艺技术的改进等。

4)目前,使用较为广泛的仍是单层结构MCrAlY涂层,在其基础上进行改进是当前的趋势。例如:多层结构可以进一步促进阻氧效果,但其制备工艺还不完善;功能梯度涂层可消除层状结构的明显层间界面,使力学性能和线膨胀系数连续过渡,将是以后研究的一个方面。

因此,未来首先应从MCrAlY涂层的成分入手,继而设计出更优良的涂层结构,通过等离子喷涂的工艺研究实现涂层的制备。