冷喷涂技术在动车组车体修复中的应用研究

2022-11-18张振鹏方喜风张风东董彦妮胡洁

张振鹏,方喜风,张风东,董彦妮,胡洁

中车青岛四方机车车辆股份有限公司 山东青岛 266111

1 序言

随着轨道交通产业的快速发展,高速动车组越来越多地使用铝合金作为车体结构材料,以满足轻量化的使用需求[1]。受运营环境的影响,动车组车体表面容易出现不同程度的局部腐蚀及损伤,在动车组返厂检修时需进行修复。目前,国内外知名的轨道客车制造企业主要采用焊接修复方法,但基于焊接修复过程温度高、铝合金导热快、焊接飞溅等工艺特点,焊接前往往需要对周围区域内的部件(内装、电缆等)进行拆除,并在焊接后恢复部件安装,极大地增加了修复作业量及动车组的检修周期。随着动车组检修交付要求的提高,由于传统焊接修复方法已无法满足动车组车体检修周期的要求,因此发掘一种高效、快速的修复方法已成为动车组检修亟待解决的问题。

冷喷涂作为一种低温固态成形技术,相比传统焊接修复方法,具有沉积温度低、沉积效率高、应用材料范围广等优点,自20世纪80年代提出以来,受到国内外研究学者的青睐。目前,冷喷涂技术已在航空航天及舰船等领域中对一些结构件的修复进行了应用[2,3],但对于其在高速动车组领域中的应用报道较少。本文结合动车组常用铝合金材料(7N01S-T5),开展了冷喷涂技术在动车组车体修复上的应用研究。

2 试验方法

2.1 试验设备与材料

冷喷涂设备采用陕西天元智能再制造股份有限公司生产的SCS-P01型设备,最大功率3.3kW。采用氮气作为动力源,最大输出压力为1.3MPa,气体输出流量为1m3/min。试验基体材料为400mm×300mm的7N01S-T5铝合金,厚度5mm,基体化学成分见表1。喷涂合金粉末主要成分为75%纯铝和25%氧化铝,平均粒径为28mm。

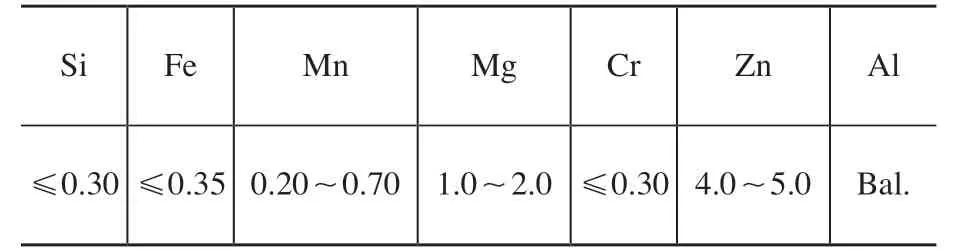

表1 7N01S-T5铝合金主要成分(质量分数) (%)

2.2 试样制备及冷喷涂工艺参数

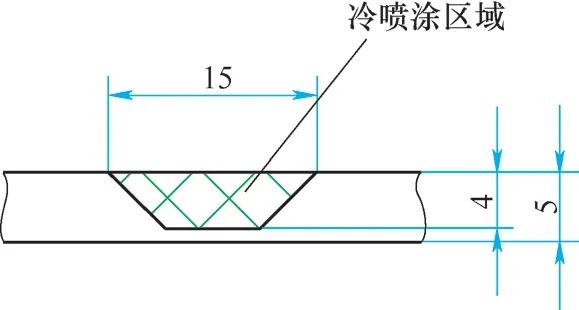

对试验基体中部铣出15mm×4mm的凹槽,凹槽尺寸如图1所示。使用冷喷涂设备对试件凹槽部位进行冷喷涂填满,冷喷涂工艺参数见表2。

表2 冷喷涂工艺参数

图1 凹槽尺寸

2.3 组织、硬度及性能检测

冷喷涂后截取修复区域的横截面,制备金相试样,采用OLYMPUS-BX51M金相显微镜观察涂层宏观组织特征。采用SUPRA 55型扫描电镜观察涂层不同区域的显微组织及孔隙率。

采用FM-700显微硬度仪测试接头的显微硬度,载荷500g(4.9N),载荷时间为15s。

按GB/T 8642—2002 《热喷涂 抗拉结合强度的测定》方法,在φ25mm的铝合金基体上制备冷喷涂涂层,试样数量3个,采用万能试验机对涂层的结合强度进行测定。

室温拉伸试验按EN ISO 4136:2022《金属材料焊接的破坏性试验.横向拉伸试验》要求进行,试样尺寸如图2所示,试样数量3个,拉伸试验采用WDW-300E设备,拉伸速率1mm/min。

图2 拉伸试验试样尺寸

3 试验结果与分析

3.1 金相组织

涂层宏观金相组织特征如图3所示。从图3可看出,涂层与基体之间结合良好,未出现明显的未熔合、裂纹等缺陷。

图3 宏观金相组织

3.2 微观组织及孔隙率

图4所示为铝合金基体的微观组织。铝合金基体组织为晶粒沿轧制方向延长呈纤维状,α(Al)基体上分布着MgZn2强化相。图5所示为冷喷涂修复试样修复区表面和截面的微观组织。从图5可看出,修复区表面和截面的组织相似,均由许多白色颗粒镶嵌在基体中组成。通过能谱分析,发现白色颗粒为Al2O3,基体部分为Al,且Al基体因塑性变形而失去了原有的形貌。对比表面和截面的组织,可看到截面的组织比表面组织更加致密。利用Image J软件对图片进行分析,孔隙率结果如图6所示。结果表明,冷喷涂表面的孔隙率为3.116%,冷喷涂截面的孔隙率为2.77%。

图4 铝合金基体微观组织

图5 修复试样的微观组织

图6 修复试样孔隙率结果

3.3 硬度试验

冷喷涂修复试样的硬度曲线如图7所示。从图7可看出,冷喷涂修复层的硬度为52~64HV,结合界面附近硬度为60~80HV。铝合金基体的硬度为87~108HV,主要合金元素为Mg、Zn,因此硬度主要归因于MgZn2强化相。相比铝合金基体,冷喷涂修复层的硬度较低,这主要与喷涂粉末成分有关,因为喷涂粉末由75%纯铝和25%氧化铝组成,Al2O3颗粒的硬度较高,而纯铝的硬度较低,所以冷喷涂修复层的硬度也就较低。

图7 冷喷涂修复试样的硬度曲线

3.4 结合强度检测

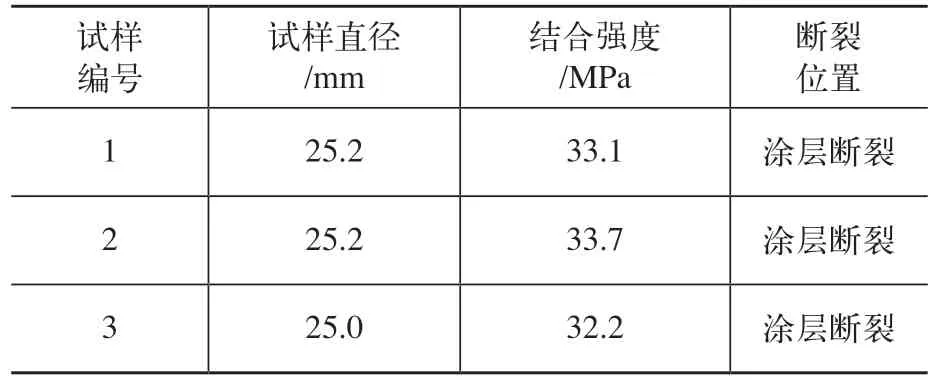

涂层与铝合金的结合强度检测结果见表3。从表3可看出,铝合金冷喷涂涂层的平均结合强度为33.3MPa。

表3 冷喷涂涂层的结合强度

3.5 抗拉强度检测

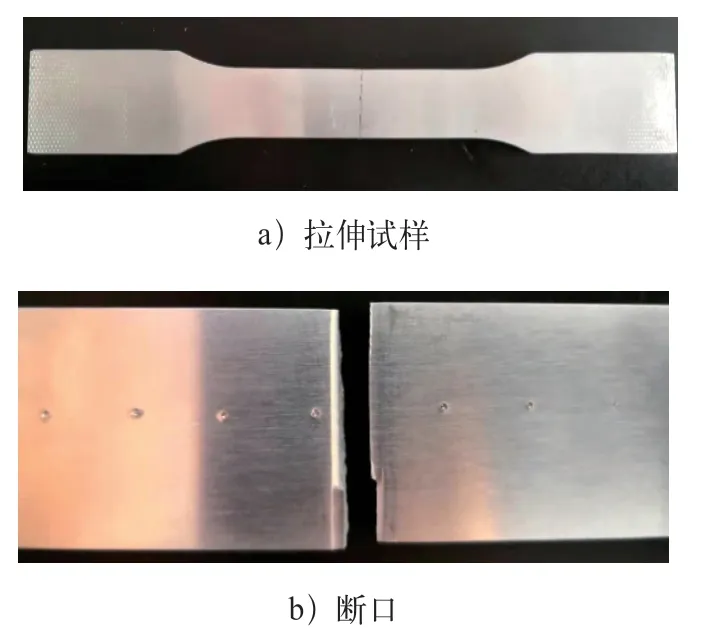

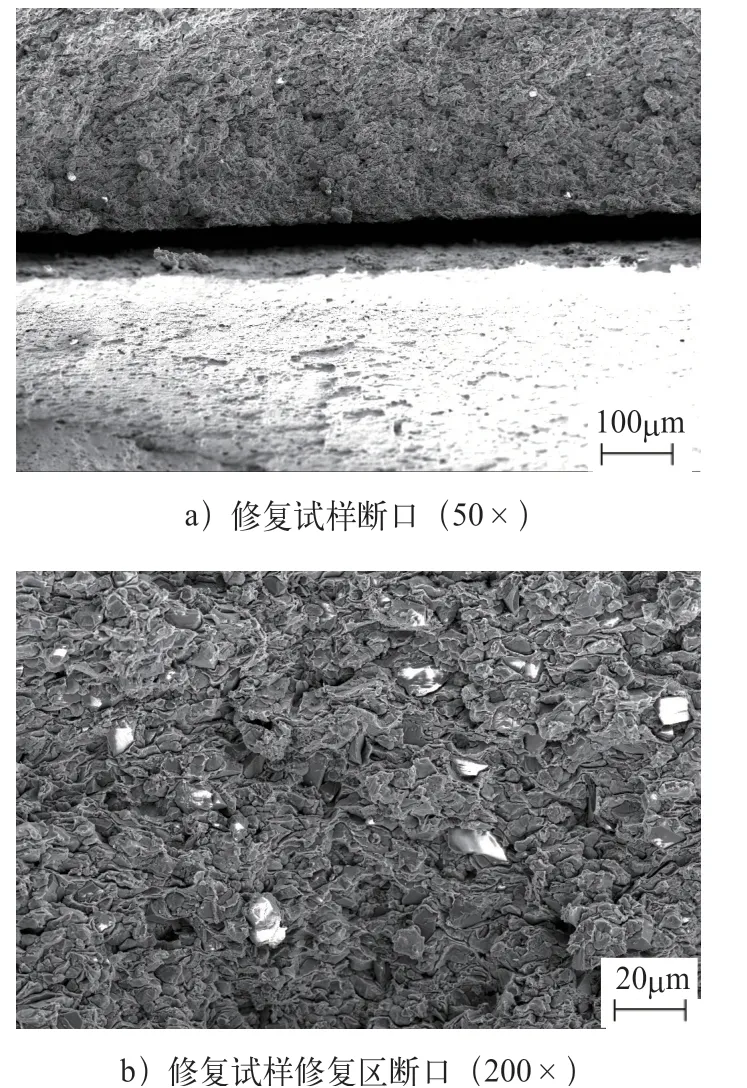

3个冷喷涂修复试样的拉伸试验结果见表4。从表4可看出,修复试样的平均抗拉强度为169MPa,平均伸长率为0.24%,且随着试样凹槽深度的增加,修复试样的抗拉强度有一定减小。图8所示为拉伸断裂后的宏观形貌,断裂位置均发生在冷喷涂修复区。图9所示为拉伸断口的微观形貌。由图9可知,铝合金基体存在韧窝,为典型的韧性断裂,而修复区看到许多Al2O3颗粒,断口与主应力方向垂直,为脆性断裂。

表4 冷喷涂修复试样拉伸试验结果

图8 拉伸试验结果

图9 拉伸断口微观形貌

4 车体修复应用

根据以上试验结果,结合车体易发生腐蚀部位的静强度仿真分析和结构安全性分析,选取低应力区且不存在脱落风险区域作为冷喷涂新技术应用的初始条件。

图10所示为侧门和端门部位在局部去除一定材料后的静强度仿真计算结果。对于侧门角,根据各载荷工况分析,侧门区域在最大重力载荷及压缩载荷工况下应力较大,当材料厚度去除10mm后,在最大重力载荷工况下的最大应力为53.08MPa,在压缩工况下的最大应力为73.86MPa,小于焊缝屈服强度120MPa和母材屈服强度195MPa,安全系数为2.26。对于端门区域,根据各载荷工况分析,端部区域在压缩载荷工况下应力最大,当局部去除40mm×120mm结构后,压缩工况下最大应力为50.36MPa,小于焊缝屈服强度120MPa,安全系数为2.38。根据仿真计算结果表明,端门和侧门局部去除一定材料后的结构强度仍然能够满足使用要求。动车组车体不同部位冷喷涂修复的应用条件见表5。

图10 不同部位静强度仿真结果

表5 冷喷涂车体修复应用条件

目前,我公司已成功在车体侧门、端门、地板等部位进行了冷喷涂修复技术应用,如图11所示。由于喷涂修复区域温度较低,为50~60℃,其周围的内装件、电气件等部件在不拆除的情况下即可完成修复,减少了部件拆装作业量,缩短了动车组检修周期。

图11 端门区域冷喷涂应用效果

5 结束语

本文采用冷喷涂技术在动车组常用7N01S-T5铝合金材料上进行喷涂,研究了冷喷涂涂层的微观组织、力学性能,以及冷喷涂在动车组车体修复中的应用,取得如下效果。

1)冷喷涂涂层成形良好,无明显的未熔合、裂纹缺陷。涂层组织致密,孔隙率低,且涂层截面组织比表面组织更加致密。

2)冷喷涂涂层具有一定硬度(52~64HV)、结合强度(33.3MPa)及抗拉强度(169MPa)。

3)结合动车组车体仿真强度计算结果,在一定的条件下,冷喷涂技术可以满足部分车体部位的修复要求。相比传统的焊接修复方法,采用冷喷涂技术,由于喷涂温度较低,对周围部件影响较小,施工作业时可避免拆除周围的部件,因此将大大减少车体检修作业量,缩短车体检修周期,提高动车组的检修维护能力。冷喷涂技术在动车组车体上的成功应用,将为该技术向轨道交通领域扩展和推广起到示范作用。