超宽锯片钢研发与生产

2022-11-18陈敏侠

陈敏侠

湖南华菱湘潭钢铁有限公司 湖南湘潭 411101

1 序言

近年来,为适应国内外建材、建筑市场对锯片质量不断提高的发展趋势,锯片制造商不断向超大锯片加工方向突破,其中φ2300~φ4800mm超大型掏空锯片基体主要用于矿山开采和大规格板材切割;在荒料开采上,大大提高了生产效率和荒料资源利用率,降低了矿山荒料开采的成本,减少了对矿山的污染。部分锯片产品如图1所示。锯片加工用钢板主要是薄板,目前交付的锯片产品中,φ2000mm以下宽度的采用卷板;φ2000mm以上的采用宽厚板。然而,在现行的生产模式下,φ4200mm以上锯片钢暂无整板加工先例,均采用2块以上钢板焊接而成。本文利用5000mm宽厚板轧机成功实现4820mm×4820mm×12mm(长×宽×厚)超宽锯片钢XG800的开发及交付使用,打破了以往超大直径锯片产品均由焊接而成的格局,并实现了批量生产。

图1 部分锯片产品

2 超宽锯片钢的成分及工艺性能

2.1 成分设计

常用锯片材质有75Cr1钢、65Mn钢、52Mn2V钢等,碳含量与合金含量高,虽满足强度与硬度要求[1-3],但由于高碳钢焊后冷却过快,因此产生高碳马氏体开裂的概率大。基于高碳钢具有易产生裂纹的特性[4],成分设计时应考虑在保障性能要求的前提下适当降低碳含量,添加少量的Cr、B、V、Ti等元素。Cr、B可以强烈地推迟珠光体与贝氏体相变,提高淬火性能,防止淬火软点,同时也有利于提高耐蚀性[5];V、Ti既可以细化晶粒,又可以提高钢的硬度与耐磨性能,因此在开发过程中,以内部钢种EE1PU100成分为基础,采用调质工艺进行试验。高强度锯片用钢化学成分见表1。

表1 高强度锯片用钢化学成分(质量分数) (%)

2.2 主要技术参数及性能指标

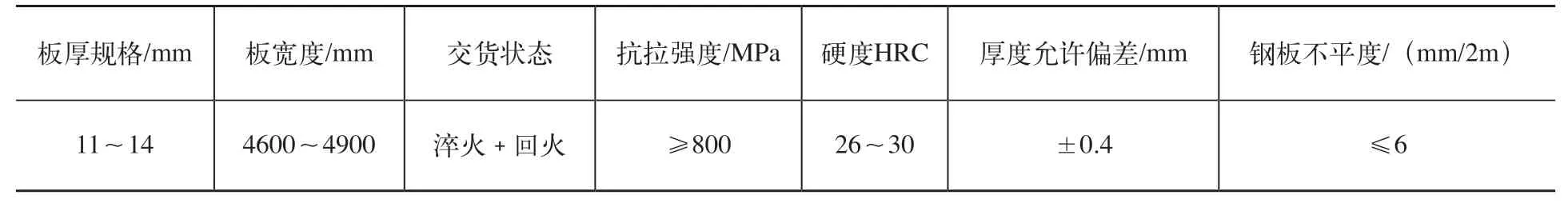

锯片用钢主要技术参数及性能指标见表2。

表2 EE1PU100锯片用钢主要技术参数及性能指标

2.3 工艺流程

生产工艺流程:板坯检查→加热→轧制→热矫直→钢板表面检查→淬火→回火→精整(检验)→入库。

2.4 轧制及淬火板形控制

(1)轧制板形控制 超宽锯片钢X G800,板坯采用2270m m×300m m断面,因极限规格,基于一次成形轧制难度大,采用二火开坯轧制,经过预先评估轧后母板长度,开坯目标规格为:3200mm×2250mm×150mm(长×宽×厚),3倍尺组板,大板尺寸为18000mm×4875mm×12mm。二火板坯加热出炉温度1200℃,双机架模式全热轧,中间坯:70mm;精轧阶段9道次完成。轧制后板形如图2所示。

图2 轧制后板形

(2)淬火处理板形控制 薄规格超宽高强板淬火处理板形控制是行业公认的技术难题,文中列举的4800mm以上超宽锯片钢板宽厚比大、淬火敏感性强、不平度要求高、组织性能均匀性挑战难度大;在薄规格钢板淬火过程中,因厚度方向各截面冷却速度不同而产生温度梯度,因此会发生不同的组织转变。组织转变的不均匀性及弹塑性变形的不一致,将导致产生淬火应力,如图3所示。

图3 薄板温度变化引起的淬火应力变化情况

为解决上述问题,采用东北大学自主研发的超宽整体狭缝式喷嘴结构淬火机床,通过多重阻尼系统实现钢板宽度方向射流速度的高均匀性分布,保证沿钢板宽度方向上喷水射流速度均匀,无淬火软点和冷却盲点,对薄规格钢板淬火板形控制有显著优势。图4所示为厚12mm、宽4820mm超宽锯片钢板淬火和回火板形。

图4 超宽锯片钢板热处理后板形

2.5 不同状态下的组织

轧态组织为多边形铁素体+贝氏体,如图5a所示;淬火态组织为淬火马氏体,如图5b所示;回火态组织为很细的回火索氏体组织,如图5c所示。

图5 不同状态下的组织

2.6 不同状态下的力学性能

(1)轧态力学性能 见表3。

表3 轧态力学性能

(2)淬火态力学性能 轧后将钢板880℃离线淬火,在炉时间1 5 m i n。淬火态屈服强度为1100MPa,抗拉强度为1400MPa。

(3)回火态力学性能 淬火后钢板分别采用280℃、440℃进入车底炉回火。280℃目标工艺下,炉膛温度110℃进炉,升温时间1h,保温1h,采用小火加热,实际出炉温度274~285℃;440℃目标工艺下,炉膛温度70℃进炉,升温时间160min,保温45min,采用小火加热,实际出炉温度440~449℃。从两种工艺生产的钢板拉伸试验结果可知,280℃工艺下,抗拉强度为1370MPa;440℃工艺下,抗拉强度为1240MPa。钢板板形和入炉前一致,变形没有恶化。

(4)硬度分布情况 两块已淬火钢板首批入台车炉回火,回火温度分别为440℃、280℃;保温时间分别为50min、60min,出炉后钢板头、中、尾各选3个位置,表面经手持式砂轮机修磨粗处理、再经纸砂轮片抛光后,利用弹力式硬度计实测洛氏硬度值为32.3~36.8HRC,不同回火工艺下的各点硬度实测值见表4。

表4 不同回火工艺下的硬度值 (HRC)

3 超宽高强度锯片钢主要创新点和意义

图6所示为国内最大整板4820mm×12mm超宽高强度锯片实物,我公司项目组陆续攻克了成分与性能问题,突破了材料尺寸设计、高精度尺寸控制工艺、轧制板形控制工艺、淬火板形控制工艺、低温回火以及冷矫等工艺瓶颈,成功改写了直径4500mm以上锯片钢需由多张钢板拼焊而成的历史,且成功实现组织性能、平直度控制在5mm/2m以内、一次轧制合格率达到100%的钢板内外部质量优良的攻关目标,目前已实现厚11~13mm、宽4820mm超宽高强度锯片钢基板稳定供货。

图6 国内最大整板超宽高强度锯片

该钢种研发生产的主要创新点总结如下。

1)低碳低合金成分的开发,既保证了基板具备良好的强度、硬度、热硬性等性能,又显著提高了焊接性能,降低了产品的制造成本,整体性能超过国内市场上的同类产品,使用寿命大幅延长。

2)成功实现热态尺寸4950mm×(11~14)mm超薄、超宽、高强度钢5mm/2m以内的板形不平度控制,以及高效率轧制工艺开发。该工艺适用于所有高强超宽薄板的生产,具有极为深远的应用推广意义。

3)单片免拼焊锯片切割尺寸和切割效率大幅提升,在减少焊接加工工序、降低加工成本的同时,还可有效降低矿山开采、建材切割成本,减少污染物排放量,具有显著的市场价值和社会价值。