相控阵超声波检测氧分离器应力腐蚀裂纹研究

2022-11-18周鹏

周鹏

辽宁红沿河核电有限公司 辽宁大连 116319

1 序言

电解水制氢装置被广泛应用于核电站的氢气制备中,而氧分离器是其装置中一个重要的压力容器设备。某电厂运行期间出现因氧分离器容器封头失效而造成漏液的情况,其基本情况如下。

1)容器材料为316L奥氏体不锈钢,尺寸为φ219mm×6mm,内部介质为26%KOH溶液,运行压力为3.2MPa,运行温度为70~80℃。

2)根据裂纹金相检查可知,裂纹部位在封头直边段焊缝热影响区附近,方向与环焊缝相垂直,焊缝本身没有发现裂纹,裂纹主要是沿晶扩展,尖端有分叉,局部有穿晶特征。

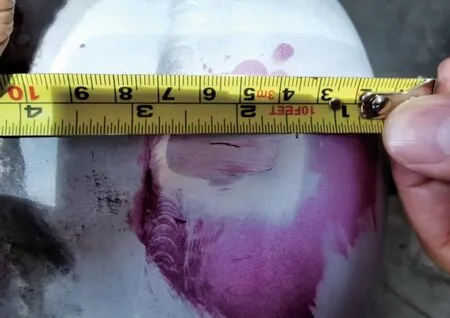

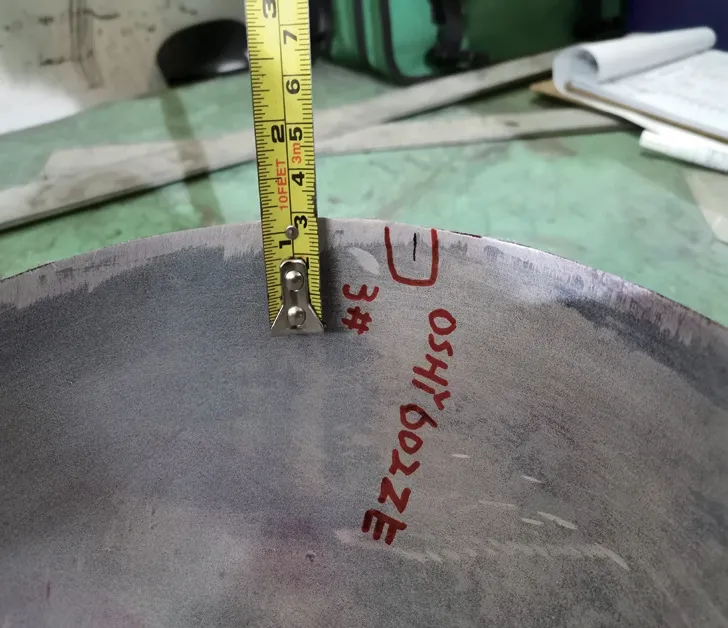

3)对容器进行打磨消除缺陷并实施渗透检测(见图1),随着打磨深度的不断增加,渗透检测发现的裂纹长度也增加。当打磨至3.5mm深时,渗透检测发现的裂纹长度最大为13mm,而后打磨缺陷逐渐减小直至消失。裂纹由封头内壁向封头外壁方向扩展。

图1 设备漏点渗透检测缺陷形貌

通过理化检测分析,判断上述缺陷为应力腐蚀裂纹[1]。应力腐蚀是材料在拉应力及敏感腐蚀介质的共同作用下引起的应力脆性断裂。应力腐蚀发生的两大条件为拉应力及敏感介质[2]。由于氧分离器本身所承担的功能需要,其内部苛性碱水介质是不可改变的,因此需要对氧分离器进行定期地在役检查,以发现产生的应力腐蚀裂纹,保证设备安全。

由于奥氏体不锈钢晶粒粗大、不均匀,且存在声特性各向异性的特点,所以使用常规超声波检测时,超声波容易发生散射衰减造成回波信号信噪比低,且容易因晶粒各向异性而引起声束发生偏折,造成漏检。

相控阵超声波检测具有灵活的声束偏转与聚焦特性,可以一次实现多角度扫查和聚焦,能有效地增加信噪比,克服声束偏转带来的漏检[3]。因此,相控阵超声波对检测奥氏体不锈钢有较大优势。

本文使用CIVA仿真模拟软件进行仿真模拟,并结合人工试块相控阵检测的试验验证,研究了相控阵超声波检测技术检测氧分离器应力腐蚀裂纹的可行性,同时对该方法在实际检测中进行了验证。研究表明,合适的相控阵超声波检测工艺能有效地检出氧分离器应力腐蚀裂纹。

2 仿真模拟试验

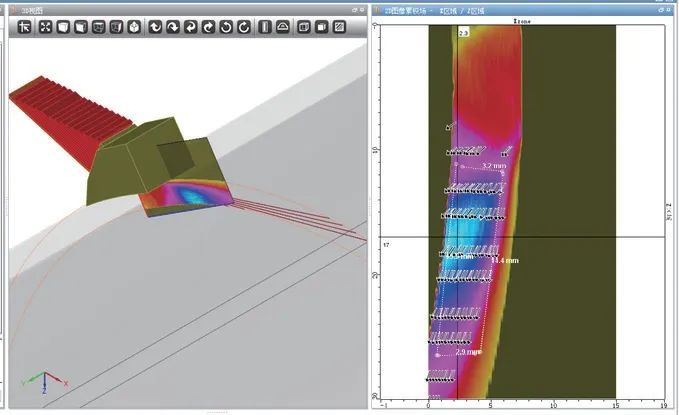

试验采用的仿真模拟软件为C I VA 2020,使用其中的PA U T模块,探头为5M H z、16阵元、0.5mm×10mm的线阵探头,采用配合曲面楔块,折射角为60˚,模拟声束角度为35°~70°,模拟试块参照氧分离器规格为φ219mm×6mm,材质选用316L奥氏体不锈钢。

通过仿真模拟软件得到探头声场仿真效果,如图2所示。由图2可知,结果显示声场可有效覆盖待检区。

图2 探头声场仿真效果

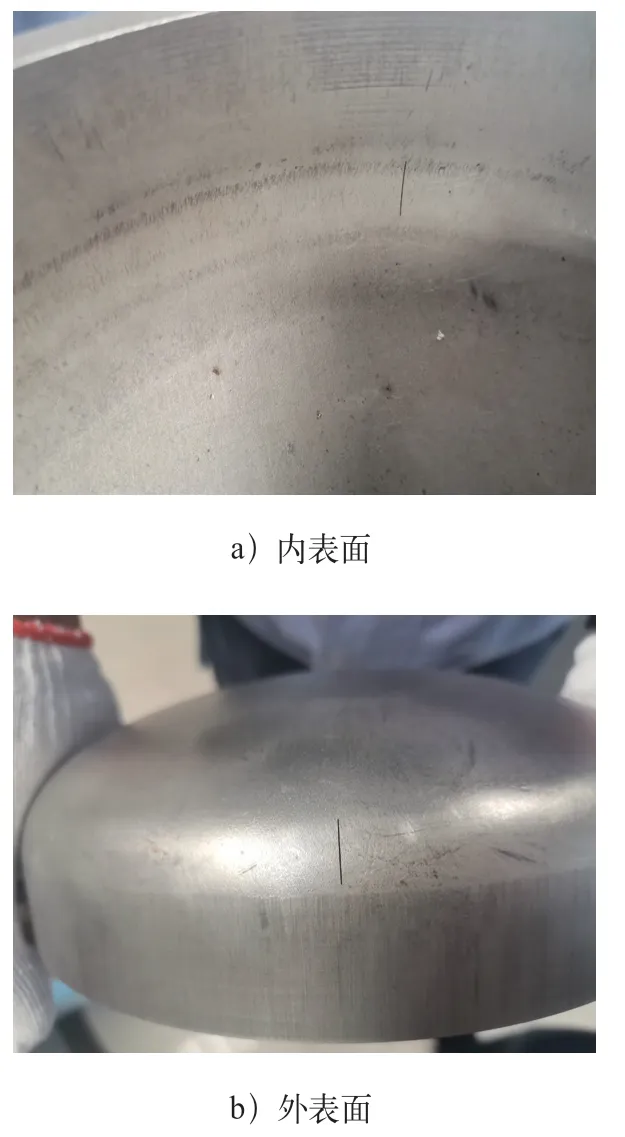

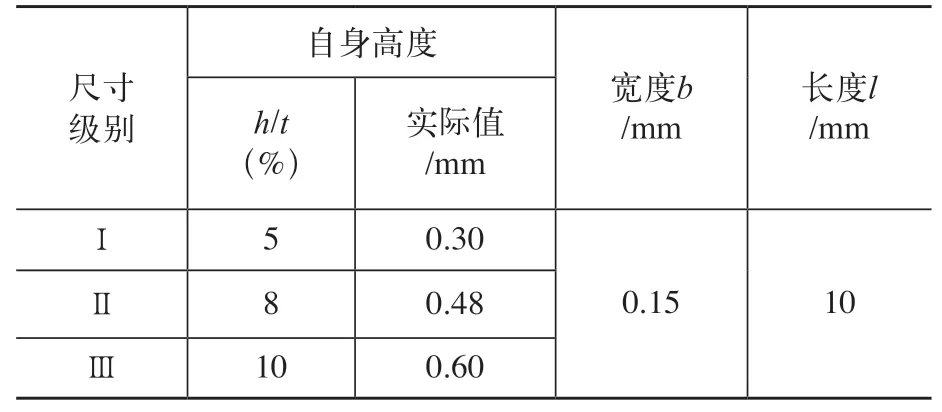

为了进一步验证仿真模拟的缺陷响应,参照NB/T 47013.3—2015《承压设备无损检测》中“承压设备用无缝钢管超声波检测方法和质量分级”的内容,针对3种类别面积型缺陷,设置了3种不同规格的人工反射体(人工缺陷),具体尺寸见表1。内表面和外表面人工缺陷在人工试块上对称分布,因此仅取内表面和外表面各一处缺陷,如图3所示。

图3 人工试块内外表面人工缺陷示意

表1 人工反射体尺寸

仿真模拟时,采用直射波模拟检测内表面人工反射体,采用一次反射波模拟检测外表面人工反射体。

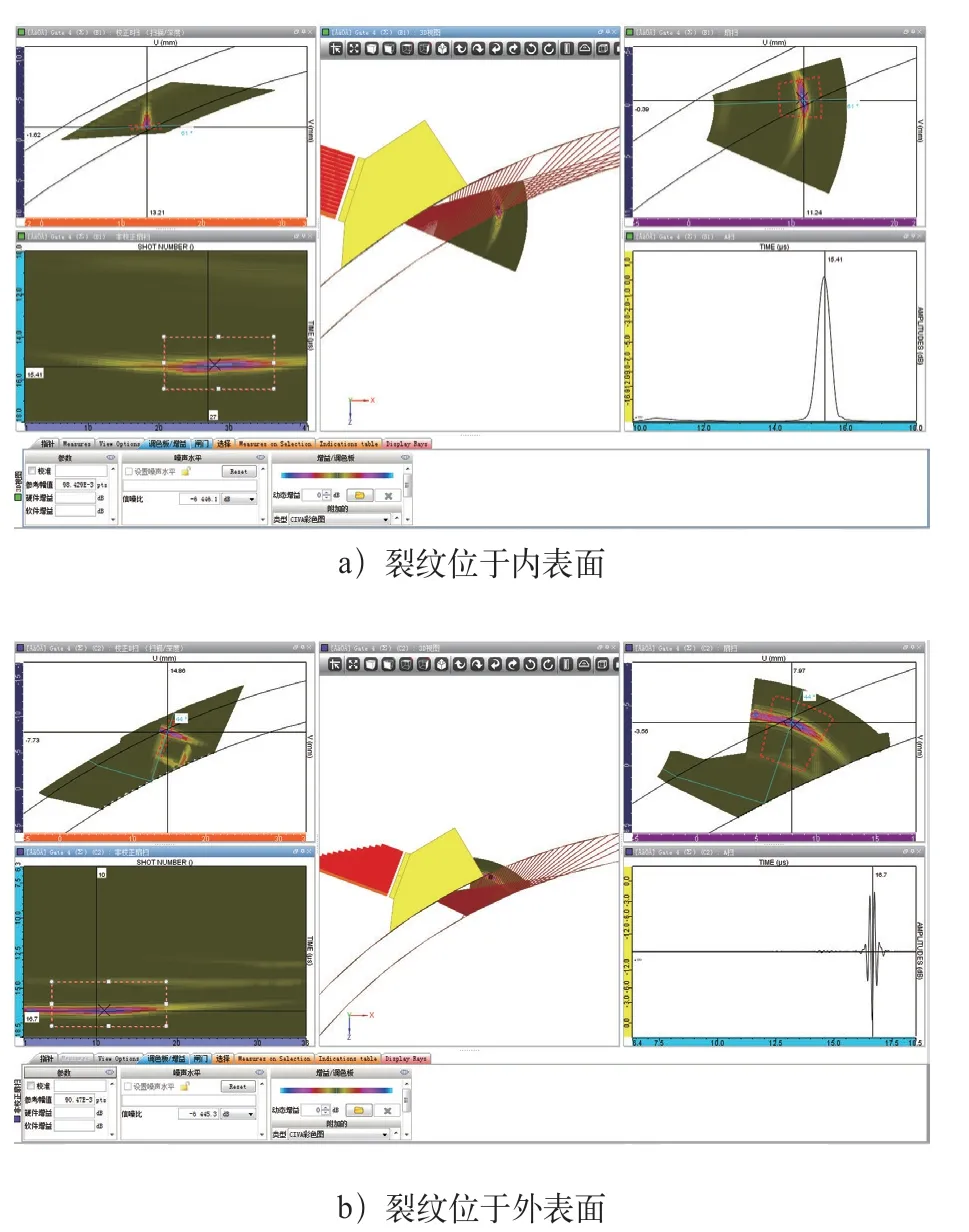

仿真模拟结果显示,3个人工反射体都有明显的反射回波,回波信噪比能满足现场检测需要。位于内表面和外表面、自身高度为0.3mm开口的人工反射体的响应效果如图4所示。结果表明,对于检测自身高度为5%壁厚的人工反射体,缺陷有明显的反射回波,且检测信噪比>20dB。

图4 10mm×0.15mm×0.3mm开口裂纹缺陷响应效果

3 人工试块试验

仿真模拟结果表明,使用上述参数的相控阵超声波检测工艺,声场可有效覆盖待检区,同时对人工试块内表面和外表面自身高度为0.3mm开口的人工缺陷有明显的反射回波,且检测信噪比>20dB。为了进一步验证仿真模拟结果的可靠性,采用与上述仿真模拟相同的相控阵超声波检测仪器和工艺进行人工试块的相控阵试验,人工试块与仿真模拟使用的人工试块相同,均与被检氧分离器材质和规格相同,具体为材质:316L,规格:φ219×6mm。人工缺陷尺寸参数见表1,表面状态与现场被检氧分离器相同。

为了测试声束的可达性,在人工试块截面曲率变化最大位置的内外表面,各加工了3个人工缺陷,缺陷的位置与焊缝方向垂直(与氧分离器应力腐蚀裂纹方向一致),缺陷尺寸见表1,缺陷示意见图3。

相控阵超声波声束扫描方向与焊缝平行,扇扫角度为30°~65°,聚焦方式采用深度聚焦;从正反两个方向在外表面分别对人工试块周向扫查,在轴向方向移动探头扫查时,移动距离应有不小于15%的重叠覆盖率[4]。检测人员实施人工试块的相控阵超声波检测,如图5所示。

图5 检测人员实施人工试块的相控阵超声波检测

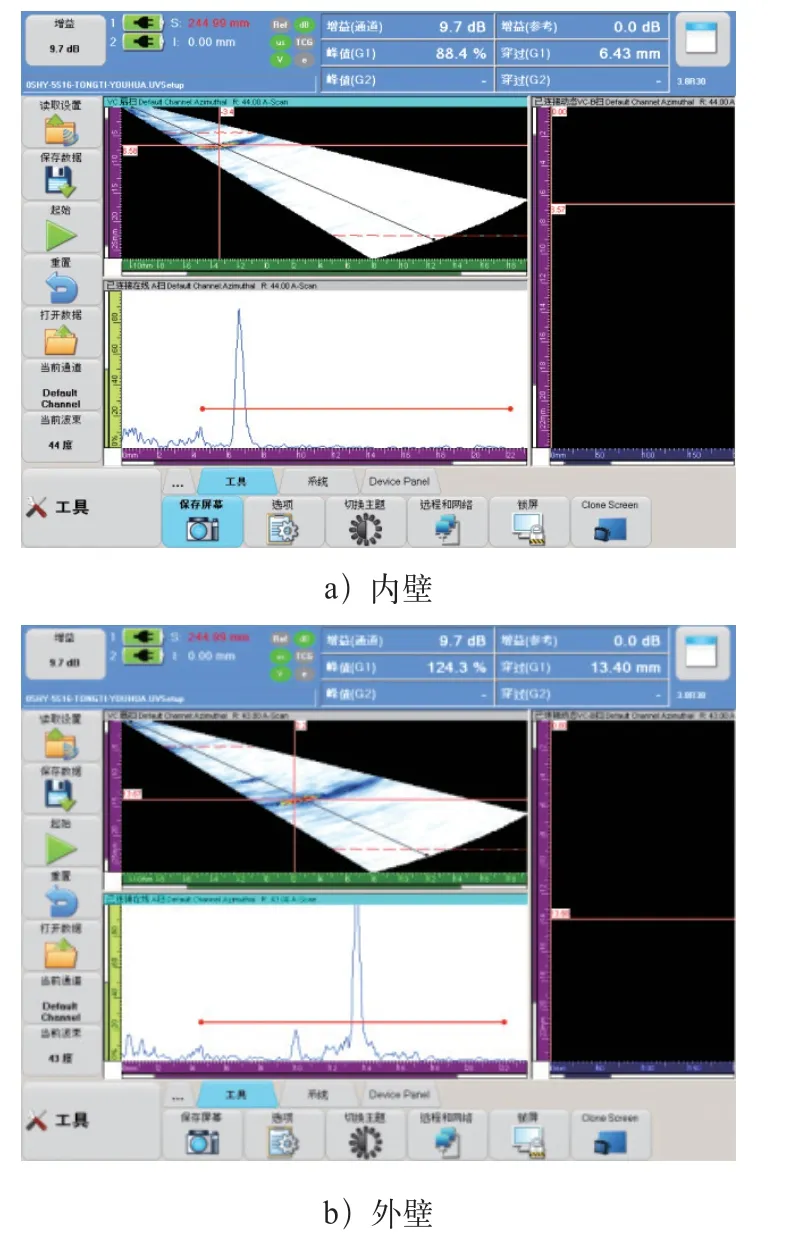

试验结果表明,人工模拟试块内外表面的6个人工缺陷,正反两次扫查都能明显地检测出来,信噪比较好。人工试块内外壁0.3mm自身高度人工刻槽缺陷相应效果如图6所示。分析可知,对于检测自身高度为5%壁厚的人工缺陷,检测效果良好。

图6 封头内外壁0.3mm自身高度人工刻槽缺陷效果

4 现场检测

基于上述仿真模拟和人工试块检测结果可知,上述相控阵超声波检测工艺能满足该核电厂氧分离器应力腐蚀裂纹的检出要求。

上述封头失效漏液的氧分离器经返修和无损检测合格后重新投入运行。运行一年后,近期对该氧分离器进行定期检查,采用上述相控阵超声波检测工艺实施检测,结果发现存在轴向应力腐蚀裂纹回波显示,如图7所示。电厂将氧分离器封头切割后返修,打磨一定深度后实施渗透检测,在相控阵超声波检测出缺陷的位置发现了裂纹类缺陷显示,如图8所示。由此可见,采用上述相控阵超声波检测技术检查氧分离器应力腐蚀裂纹是可行的。

图7 氧分离器封头缺陷效果

图8 氧分离器封头渗透检测结果

5 结束语

本文结合CIVA仿真模拟、试验和现场检测,研究和验证了相控阵超声波检测氧分离器应力腐蚀裂纹的可行性,得出了以下结论。

1)CIVA仿真研究表明,选用合适相控阵检测工艺探头声场能有效覆盖待检测区域,对于检测自身高度为5%壁厚的人工缺陷,有明显的反射回波,且检测信噪比>20dB。

2)采用人工试块试验研究表明,上述仿真模拟的相控阵超声波检测工艺能检出自身高度0.3mm的模拟人工缺陷,且信噪比满足检测需要。

3)在现场采用上述相控阵超声波检测工艺对氧分离器进行定期在役检查,发现了轴向应力腐蚀裂纹回波显示,且通过返修过程实施渗透检测,证实了该裂纹显示的存在。