管对接斜45°固定加障碍的氩电联焊焊接技术

2022-11-18苏衍福

苏衍福

海洋石油工程股份有限公司 天津 300452

1 序言

在海洋采油平台、船舶制造等行业中,管线错综复杂,经常遇到管线距离较近、焊接空间狭小等问题,尤其是要求焊后管内清洁度高的管对接焊接,大多采用氩电联焊技术来完成焊接任务,即采用钨极氩弧焊打底、焊条电弧焊填充与盖面的焊接工艺[1]。该工艺不仅能保证焊后管内的清洁度,提高焊接质量和效率,而且可降低工程成本,缩短施工工期,因此氩电联焊是海洋采油平台上管线焊接应用较多的焊接方法。

管对接斜45°固定加障碍焊,由于其焊接位置介于管对接水平固定焊和垂直固定焊之间,管子始终处于倾斜位置,所以管对接焊接时,没有纯正的平焊、立焊、仰焊位置。如果再在管子的上下或 左右两个方向,或上下左右四个方向添加障碍管,更加大了焊接操作难度。因此,无论在焊工上岗取证还是各类技能大赛中,管对接斜45°固定加障碍焊都是难度很大的操作项目。在近5年的技能大赛中,如2017年的中国海油第七届电焊工职工职业技能大赛和第二届石油石化系统职业技能竞赛焊工决赛,均设置有低碳钢管对接水平固定或 45°固定加障碍氩电联焊焊件。笔者作为多年的焊工培训教练,总结了氩电联焊焊接技巧,指导的徒弟在第二届石油石化系统职业技能竞赛焊工决赛中获得第三名,并获得全国技术能手称号。

为使更多人受益,同时助力船舶与海洋工程领域中管线的焊接,在此介绍管对接斜45°固定加障碍的氩电联焊焊接技术的操作技巧与注意事项。

2 焊前准备

2.1 焊接方法

管对接斜45°固定加上下障碍,打底层采用钨极氩弧焊焊接,填充层和盖面层采用焊条电弧焊焊接。焊接要求单面焊双面成形。

2.2 焊接试件

尺寸为φ89mm×6mm×100mm、材质为20钢焊接试件2件、坡口角度为60°±5°,坡口形式及装配要求如图1所示。

图1 坡口形式及装配要求

2.3 焊接材料

打底焊选用φ2.4mm的ER50-6氩弧焊丝,填充、盖面焊用φ3.2mm的E5015焊条,焊前经300~350℃高温预热,保温2h后放入保温筒中备用。喷嘴采用孔径为8~10mm的圆柱形陶瓷喷嘴,同时选用φ2.5mm的铈钨极,端头磨成锥形,氩气纯度≥99.99%。管对接斜45°固定加障碍焊接位置如图2所示。

图2 管对接斜45°固定加障碍焊接位置

焊前清除坡口及其周围20m m范围内的油、污、水、锈等,打磨过程中不许破坏坡口角度和钝边尺寸,直至露出金属光泽。按图1进行装配,坡口钝边为0.5~1.5mm,组对时要严格控制错边量≤1mm,下部焊接处对接间隙约3.0mm,上部焊接处对接间隙约4.0mm。采用氩弧焊在管对接截面的2点和10点位置进行两点定位焊(见图3),焊丝为ER50-6,焊接参数及要求与打底焊一致。定位焊缝长度为10mm,定位焊点厚度≤4mm。由于根部定位焊缝是焊缝的一部分,所以工艺要求与正式焊接时相同。定位焊后仔细检查定位焊缝,如发现裂纹、气孔等缺陷,应用砂轮机将定位焊缝清除干净,再重新进行定位焊。另外,两端需预先打磨成斜坡,以便于接头焊接。

图3 定位焊位置

3 焊接操作

3.1 焊接参数

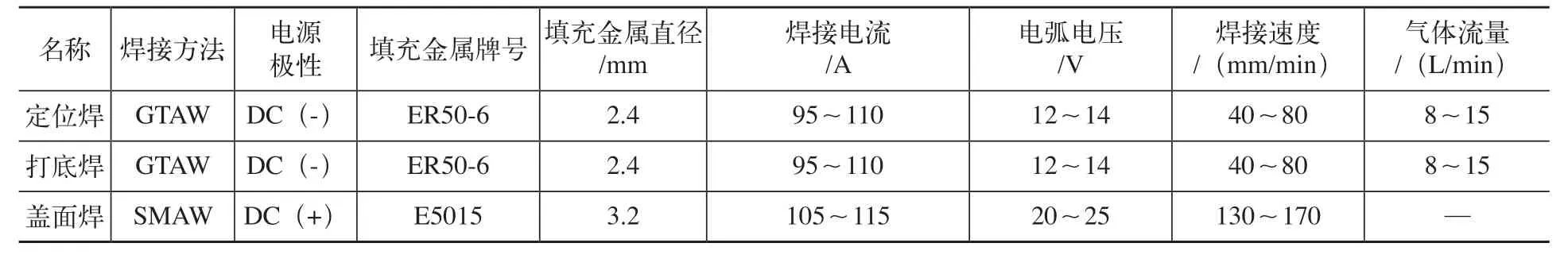

由于管壁只有6mm厚,所以焊接层次为打底层一层、盖面层一层,共二层二道,焊接参数见表1,氩电联焊焊接顺序如图4所示。

表1 管对接斜45°固定加障碍的氩电联焊焊接参数

3.2 打底焊

采用钨极氩弧焊打底时,分左右两半圈进行,先焊左半圈(见图4中的焊缝1)。钨极伸出长度为4.0~6.0mm,如钨极伸出过长,则易发生钨极不能与焊丝及熔池接触,造成夹钨缺陷。焊接电流为95~110A。引弧前应先向管内输送氩气3~5s,将起焊处的空气及灰尘吹除干净,引弧动作要轻快,避免焊缝产生夹钨缺陷。引弧位置为6点前15mm处。为方便送丝、保证背透高度不低于母材,仰焊位置间隙为3.0mm,采用内送丝。电弧先对准上侧坡口钝边进行焊接,开始先不要填丝,待上侧坡口根部边缘开始熔化并形成一定大小、明亮清晰的熔池后加少量焊丝,然后再将电弧对准下侧坡口钝边,通过摆动焊枪使两侧坡口钝边相连,形成“搭桥”,最后形成一定大小、清晰的熔孔,进入正式焊接后形成打底焊缝。

图4 氩电联焊焊接顺序

氩弧焊打底时,大部分采用摇把焊接,但由于上下有障碍管,因此在仰焊位置和平焊位置只能采用飘把焊接(也称托把焊接)。在仰焊位置起弧时,焊枪在障碍管另一侧操作,随着焊缝的延长,障碍管会影响焊枪角度的调整,因此焊接25~30mm长度后要熄弧,然后从焊工站位侧再引弧焊接。在焊接过程中,钨极要与管子中心轴线垂直,焊丝沿管子切线方向与钨极呈100°~110°夹角,电弧长度控制在2.0~4.0mm[2]。同时,为保证焊接质量,氩气不得脱离焊缝,焊丝端头应始终在氩气保护区内。随着焊道的延长,焊缝位置逐渐从仰焊位到立焊位,最终到平焊缝的位置,而焊丝也从内送丝逐渐变为外送丝的过程。

由于管件处于斜45°(见图5),所以焊接位置不是真正意义上的仰焊、立焊、平焊,而是始终在倾斜位置,要注意焊枪角度随管子焊缝角度位置的变化而改变,以保证钨极垂直于管道中心轴线。在外填丝时,焊丝放在上坡口根部边缘。焊接过程中焊枪匀速平稳上移,动作要轻。

图5 氩弧焊打底焊示意

当焊接到定位焊斜坡处时,电弧停留时间略长一点,暂不要送丝,待熔池与斜坡端部完全熔化后再送丝,同时也要作横向摆动,使接头部分充分熔合。当焊至平焊位置时,焊枪略向后倾,此时焊接速度要稍快些,以免因温度过高而使熔池下坠。

当更换焊丝或熄弧再次引弧时,应先将收弧处用砂轮机打磨或用簪子凿成斜坡。在斜坡后约10mm 处重新引弧,形成圆滑过渡,当焊接到斜坡内出现熔孔后,应立即送丝再正常焊接。

收弧时,要将熔池逐步过渡到坡口边侧,电弧熄灭后,应将氩气对收弧处的保护时间延长8~10s,以免因氧化而出现弧坑裂纹和缩孔。直到熔池区域凝固为焊缝,并得到一定时间的冷却后,才可停止送气,并抬起焊枪。

左半圈打底焊完毕后,再进行右半圈打底焊(见图4中的焊缝2)。在起焊位置之前4~5mm处引弧,然后使电弧稍作停留,当发现焊缝表面开始熔化时,焊枪开始横向摆动向前至起焊处形成熔池,再添加焊丝进入正常焊接。平焊位置收弧时应与左半圈焊缝1重叠5~10mm,保证接头处熔合,使背面的焊缝成形饱满。由于不进行焊条填充层焊接,因此打底层厚度保持在4mm左右,从而方便盖面。

3.3 盖面焊

盖面焊采用焊条电弧焊,焊接极性为直流反接。如果采用断弧焊方法焊接,则φ3.2mm焊条采用焊接电流130A;如果采用连弧焊,则φ3.2mm焊条采用焊接电流105~115A。本文采用连弧焊法盖面,在仰焊6点偏右10~15mm位置处引燃电弧后,先缓慢向前带到正式焊接位置处,使电弧在上坡口处稍作停留,以防出现咬边。然后做斜锯齿形运条,在上下坡口边缘处停顿,焊缝中间快速带过,控制熔池的边缘熔化,以坡口两边边沿各熔化1mm为宜,尽量使熔池的中心避开打底层焊缝的中心,防止因熔池温度过高而烧穿打底层。

立焊位置盖面时,电流应适度调小些,要适当提高焊接速度,到达水平位置焊接处时,焊条摆动幅度要大,同时要放慢焊接速度,使上坡口处充分熔合且填满,防止出现上坡口处咬边。收弧时,要在上坡口处准备,把熔池拉到焊道中间收弧,防止产生弧坑。左半圈盖面完成后,进行右半圈盖面,方法与左半圈相同。

盖面过程中,为使焊缝成形美观,运条幅度应上下均匀、宽窄一致,无论管件倾斜角度大小,均要注意观察熔化金属水平面,始终保持电弧熔池水平走向。也就是说在焊接过程中,为了防止熔化金属下垂,电弧应在下侧坡口前移幅度大一点,且停留时间略长,否则会造成焊缝成形不良。

另外,要注意焊条角度变化,如图6、图7所示。尽量压低电弧,仰焊位置和立焊位置要控制好熔池温度和焊接速度,防止产生焊接缺陷。盖面焊缝余高不低于母材,且余高不超过3mm,两侧立焊焊接时,运条速度相应加快,以得到窄薄的焊缝接头,使试件外观表面余高均匀、宽窄一致,达到合格要求。

图6 焊条与管件切线角度

图7 焊条与管件表面下倾角度

焊接完成后要对焊件进行清理,去除药渣和飞溅物,焊缝表面不得有气孔、咬边、未熔合及夹渣等缺陷。

4 注意事项

1)在斜45°固定管焊接时,主要有两个方向的位移变化,一个是高度方向随着焊接的持续在升高,另一个是在升高的同时,焊工与试件之间的操作距离越来越小,再加之上下障碍管,因此在操作过程中会比较困难,操作者施焊前一定要选好一个适宜自己与试件间的操作距离。

2)由于试件环周方向存在较大弧度变化,再加之上下障碍管的存在,焊工操作时的所在位置也很重要,若位置选择不当则极易造成一定的焊接盲区,这时就会感到焊接熔池模糊不清。以6点至12点为例,操作者只有左眼在观察熔池情况,甚至只能靠感觉操作,而右眼只能看到焊接熔池的局部。因此,为了便于操作并保证双眼均能看到全景熔池,视线要选择最佳位置,由远而近运条。

3)管对接斜45°固定焊时,由于管子放置因有倾斜角的改变而带来焊接位置的变化,仰焊、平焊位置外观成形熔化金属易下垂,因此一定要控制好焊条与工件夹角,以及焊条与焊接方向的夹角,从而防止外观焊缝成形出现下面凸起、上面偏塌等问题。