镀锌钢板涂刷磷化、皂化处理的研究及展望

2022-11-15郭俊营刘自妥刘慧丛梁伟涛郭全全朱立群

郭俊营,刘自妥,熊 猛,刘慧丛,梁伟涛,郭全全,朱立群

(1.中广核工程有限公司核电安全监控技术与装备国家重点实验室,广东 深圳 518712;2.北京航空航天大学材料科学与工程学院,北京 100191;3.北京航空航天大学交通科学与工程学院,北京 100191)

磷化处理是一种重要的表面处理方法,可有效提升金属零件表面的耐腐蚀性等性能。磷化处理后通常还需要进行钝化、皂化、油漆等后处理以进一步提升金属零件的表面性能。一般情况下,磷化工艺是将金属零件置于充满不同处理溶液的处理槽中进行除油、除锈、清洗、磷化等处理,得到所需要的表面磷化膜层。但是对大型零部件和设备(如储油罐、水闸门、船体、管道等)来说,因其尺寸结构太大不适合槽浸磷,同时,这些大型钢铁构件表面往往覆盖锈层,所以需要先除锈然后再磷化。因此可以通过对磷化处理溶液进行工艺改进,将除锈与磷化处理结合起来,设计出一种能够把钢铁表面锈层进行化学转化且生成磷化膜的溶液,将其直接涂刷在大型钢铁零部件表面,实现除锈、磷化等过程的全面处理[1-2]。

对于表面没有锈的大型构件如镀锌钢板架、高速镀锌护栏、核反应堆镀锌钢构等,由于零部件表面为镀锌层,需要直接用专门的磷化溶液进行涂刷磷化处理[3-4],为后续与油漆涂层的界面结合打好基础。有些情况下镀锌钢板磷化有特殊的用途,如降低摩擦系数、提升表面耐腐蚀性能等[5-6],在镀锌表面磷化处理后还需要进行皂化处理。冷挤压加工时为了便于金属流动、坯料易脱模(低摩擦系数),冷挤压前需对零件进行磷化、皂化处理[7],这时磷化皂化的目的是为了降低零件表面的摩擦系数,提升其摩擦磨损性能[8]。

对于大型的钢铁或者镀锌钢零件,要进行涂刷磷化处理[9-11],首要的是磷化溶液的成分以及针对大型构件的工艺的优选,包括涂刷、喷涂等参数。涂刷、喷涂工艺采用槽式浸入的磷化、皂化溶液并不合适,因为涂刷或者喷涂的磷化溶液用量比槽浸磷化的要少,且磷化溶液的温度等工艺参数不易控制,零件表面的磷化反应速度缓慢,获得的磷化膜层也不均匀。因此,研制专用于涂刷或者喷涂的镀锌零件的磷化溶液和皂化溶液就显得非常重要。

本文以大型结构的镀锌钢板零件为应用背景,分析讨论了涂刷、喷涂用磷化溶液的特点与涂刷磷化的反应机制,探讨了这种涂刷磷化后的皂化过程及摩擦系数,以期为今后的镀锌钢结构的表面涂刷、喷涂磷化、皂化工艺的应用打下技术基础。

1 镀锌零件涂刷磷化反应的机理分析

槽浸式钢铁或者镀锌钢板磷化的反应机理经过多年的研究,已有很多相对成熟的观点和认识[12-14]。一般来说,磷化处理是用含有磷酸、磷酸盐等成分的溶液处理金属,从而使金属表面与磷酸、磷酸盐起反应生成以难溶磷酸盐为主的转化膜层。镀锌零件的锌镀层表面有缺陷的部位及溶液中晶粒边界集中处先形成活性点,导致镀锌表面发生晶间电化学腐蚀,在微阴极区还原沉积形成磷化膜层。

关于镀锌零件的涂刷磷化反应,由于涂刷镀锌层接触的磷化溶液少,一般磷化液中磷酸的浓度高,界面处pH值高,使锌表面可溶性的磷酸二氢盐向不溶性的磷酸盐转化,并沉积在零件的锌层表面成为磷化膜,其可能的磷化膜层反应[2,15-17]如式(1)~(5)所示,式中Me代表涂刷磷化溶液中的Zn2+、Mn2+等金属离子。

2 镀锌零件涂刷磷化溶液的组成及工艺技术特点

2.1 涂刷磷化的溶液组成

通常的浸槽式钢铁磷化溶液中主要成分有磷酸、有机酸、硝酸锰、硝酸锌、磷酸二氢锌、亚硝酸钠、硝酸镍、阴离子或非离子表面活性剂等成分[18-20]。

涂刷磷化过程也经常用到上述部分的化学成分,当磷酸与镀锌零件表面接触时,生成锌的二氢磷酸盐为磷化膜层的主体成分。磷酸含量多少对锌层表面的磷化膜性能有一定影响,因为磷酸既可以提高涂刷磷化液的总酸度和游离酸度,又会对钢铁镀锌表面产生腐蚀溶解,所以磷酸的含量要根据实际实验结果确定。有机酸可以促进磷酸的腐蚀溶解作用,对溶解的锌离子起络合作用,同时有机酸成分能提升涂刷磷化的稳定性,改善膜的结晶状态等。硝酸锰、硝酸锌、磷酸二氢锌等是提供刷涂磷化中所形成表面磷酸盐膜的主要成分,实践发现这些成分的含量不易过高,否则会影响镀锌涂刷磷化膜层的均匀性等。亚硝酸钠、硝酸镍等成分是涂刷磷化的促进剂,通过对反应氢气的氧化作用,把氢氧化成水,消除表面极化,提升涂刷磷化膜质量。Ni2+的加入在锌表面形成大量的晶核增加活性点从而促进磷化成膜,提升锌层表面涂刷磷化反应速度等。

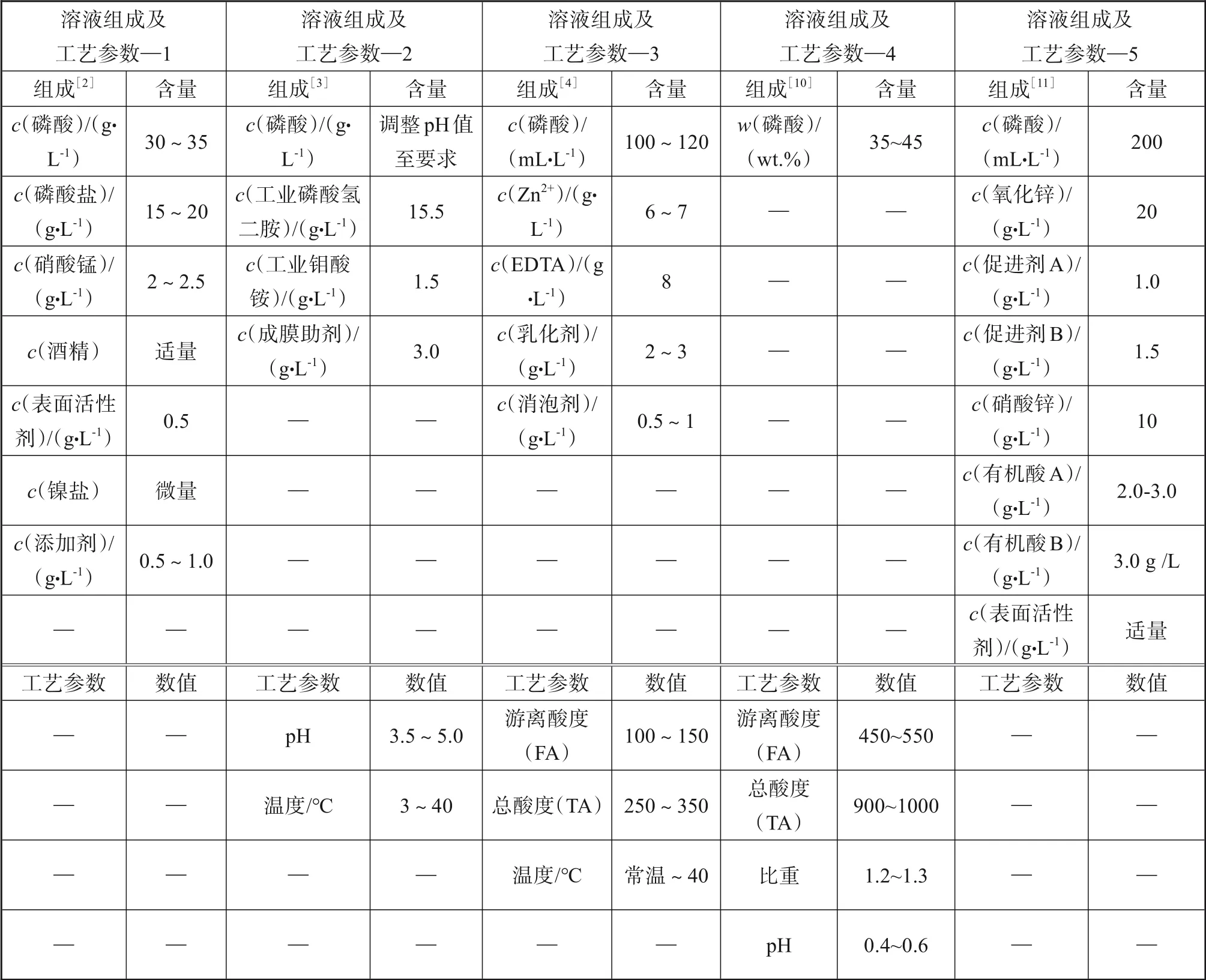

由于涂刷磷化在零件表面的溶液量相对槽浸磷化的要少,所以选择的涂刷磷化溶液成分、浓度、pH值等与槽浸磷化液又有一定的区别。由于镀锌磷化零部件的要求不同,对于其表面的防腐蚀能力、摩擦系数等的影响不同,所要求的镀锌磷化处理工艺也有很大不同,包括钢铁镀锌板的磷化溶液组成及相应涂刷工艺参数。比较典型的镀锌零件涂刷磷化液的溶液组成及工艺参数如表1所示。

表1 典型的镀锌零件涂刷磷化液的溶液组成及工艺参数Tab.1 Composition and process parameters of phosphating solution for typical galvanized parts

从表1可以看出,大部分的涂刷工艺都含有磷酸,且对pH值或溶液的酸度有要求[21-22],这是因为在高酸度的情况下,在镀锌零件表面涂刷时,发生的化学溶解反应速度加快,析出氢气,使表面形成的磷化膜不连续、不均匀。因此要加入适量的锌缓蚀剂,降低涂刷磷化液对锌层的腐蚀速率,抑制磷化过程中锌层表面的氢气泡析出,同时保持锌层在高酸度条件下的磷化成膜,使磷化反应生成的磷化膜连续均匀。

涂刷磷化液中的氧化锌含量也会影响涂刷磷化膜的性能,氧化锌浓度过低,涂刷磷化成膜不均匀,浓度过高,涂刷磷化膜结晶粗糙,也可以用硝酸锌代替氧化锌。调节涂刷磷化溶液的游离酸度和总酸度,可以调节磷化液的pH值,在保证磷化质量的前提下通过降低涂刷磷化液的pH值减轻对锌层表面的腐蚀。

表面活性剂在涂刷磷化溶液中的作用是降低磷化液与镀锌零件界面的表面张力,使磷化溶液充分润湿镀锌表面,增大溶液的接触面积,同时有利于氢气的排出。这些都有利于涂刷磷化过程中镀锌表面磷化膜的形成,实现磷化膜的特殊功能。如OP-10就具有好的渗透性、润湿性和除油能力等,可明显提高锌表面涂刷磷化膜层的质量[11,23-24]。

钢构镀锌零件的涂刷磷化实践表明,磷化液中的促进剂用量要适当,而且要根据涂刷磷化膜层的反应程度及时补充调整。如果促进剂的量不足,涂刷磷化反应成膜速度就慢,磷化膜层就会不完整不均匀;如果磷化促进剂量过多,可能会导致镀锌零件的表面钝化,难以形成完整的磷化膜,同样达不到好的功能效果。

对于室外钢结构的锌层涂刷磷化,选用的涂刷磷化促进剂质量一定要稳定,包括促进剂的强氧化性,磷化反应中要将镀锌表面的初生态原子氢直接氧化,保证锌涂刷磷化过程能够发生连续反应,连续促进磷化形核,增加锌表面的活性点,促进涂刷磷化成膜、改善涂刷磷化膜层的微观组织结构,提升耐腐蚀性能以及后续的皂化处理效果等。

2.2 涂刷磷化的工艺技术特点

涂刷镀锌零件表面的磷化反应与槽浸磷化不同,零件表面涂刷的磷化液量少,溶液成分的作用弱,镀锌表面状态对于磷化反应中的微阴极、微阳极的构成等都会受到影响,导致磷化成膜的速度变慢。如镀锌涂刷磷化溶液中的硝酸镍等促进剂成分[25-28],与镀锌层中的锌元素构成微电池,可以起到加快磷化速度、提高磷化膜质量的作用,其中的氧化剂NO3-,能除去成膜时产生的活性氢,电位比铁高的Ni2+可以通过电化学反应沉积在基材表面上,扩大阴极面积,加速磷化过程,反应方程式如式(6)所示。

还有不同的磷化涂刷溶液成分,形成磷化膜层的组成不同,磷化膜层物相也不同[29-31],如磷酸锰涂刷磷化溶液可得到的磷化膜层为Mn5(PO4)·4H2O斜方晶体磷锌或Mn5H2(PO4)2·4H2O红磷锰单斜晶混合物;涂刷磷酸锌磷化溶液可以得到的磷化膜层为Zn3(PO4)2·4H2O斜方晶体磷锌或非晶态+氢氧化锌混合物。所以说镀锌涂刷磷化膜层的成分与微观结构比较复杂,且涂刷磷化反应过程中磷化液的成分也在不断变化。所以控制涂刷磷化溶液的浓度、选择合适稳定的磷化溶液体系非常重要。

一般生产经验是采用高酸度的涂刷磷化溶液体系,因为高酸度的磷酸成分在反复涂刷施工中不易导致镀锌零件表面过腐蚀;而且反复涂刷可将磷化液中反应离子的移动限制在薄层液膜内,随着镀锌零件表面磷化反应的进行而使成膜离子迅速补充。此外,涂刷磷化过程可以起到搅拌作用,使磷化反应均匀,同时增加界面反应氧的供给和水的挥发,从而加速磷化反应。当然磷化溶液中的磷酸量会影响磷化液的黏稠度,也会影响涂刷的操作过程。

随着磷化晶核在镀锌零件表面活性部位的形成与晶核的长大,产生的磷酸盐增大了表面微电池的回路电阻,使磷化的电化学腐蚀过程减缓,同时磷化溶液的黏稠性阻碍了氧的补充,使之很快达到极限扩散,出现析H2反应。这时磷化膜层处于交替生长和溶解平衡的状态,且形成的磷化膜存在一定的间隙,并含有一定量的结晶水。随着磷化过程中氧化还原反应的进行和膜层H2O的变化,镀锌表面液膜内H+逐渐消耗,pH值缓慢升高,PO43-浓度增大,溶液中的Zn2+、Ni2+、Mn2+等在达到各自析出磷酸盐的溶度积Ksp时,形成多晶的镀锌复合磷化膜。磷化膜在形成过程中其表面的pH值从1以下缓慢上升,其间经历了一系列复杂的界面反应,包括人们常说的磷化膜层老化过程等,且镀锌涂刷磷化膜的性能随老化时间而得到提升。

实验研究也表面镀锌涂刷磷化溶液中的促进剂成分非常关键,如果不使用合适的磷化促进剂等成分,涂刷磷化成膜在常温下的速度就很慢,因此,要通过具体的涂刷磷化工艺实验,选择出合适的镀锌磷化溶液成分及工艺参数(包括涂刷速度、涂刷时间等)。

3 涂刷磷化工艺流程与注意事项

3.1 涂刷磷化的工艺流程

为了保证镀锌零件涂刷磷化的质量,需要对镀锌钢零件的表面进行脱脂、活化处理等涂刷工序,可以用毛(棉)刷蘸着这些前处理溶液在镀锌零件表面进行预处理。

磷化也可以用毛(棉)刷蘸着磷化溶液进行,或者采用反复在镀锌零件表面涂刷的方式进行磷化。为了保持镀锌零件表面磷化膜层的均匀一致,既要防止涂刷过程中磷化液不流淌,又要防止磷化液快速干燥,每隔几分钟就需涂刷1~2次磷化液,以保证镀锌钢板表面磷化膜层的表面质量。

如果施工条件允许,可通过加热磷化溶液的方式提升镀锌零件涂刷磷化的效率和膜层质量。当涂刷磷化膜层满足厚度、表面特性等基本要求,且保证镀锌表面磷化膜层的均匀一致后,可以用干净的布抹除多余的磷化残液,在通风良好的条件下自然晾干,也可以用压缩空气或风扇吹干镀锌涂刷磷化零件。如果工程需要,当镀锌零件磷化膜层干后可进行油漆或者树脂涂层涂装处理。

为了满足镀锌零件表面低摩擦系数的工程应用要求,在镀锌钢板涂刷磷化之后还需要涂刷皂化处理。一般皂化液主要含有硬脂酸钠类的成分[32-34],在镀锌零件涂刷磷化后进行。获得表面皂化层是硬脂酸钠(或肥皂)与磷化膜中的磷酸盐反应生成的硬脂酸盐。其反应方程式如式(7)所示。

镀锌零件表面生成的硬脂酸锌(锌皂)不溶于水,覆盖于涂刷磷化膜的表面,起到润滑和降低零件表面摩擦系数的作用。工程实践发现,影响镀锌零件表面皂化质量的因素[35-37]有很多:皂化液浓度、皂化时间、皂化温度、皂化液pH值以及皂化促进剂等,要根据具体工程情况确定合适的皂化工艺参数。

3.2 涂刷磷化过程的注意事项

在镀锌构件进行涂刷磷化过程中,要注意控制毛刷浸液情况与涂刷速度、涂刷时间的关系等,控制磷化膜层的均匀一致性等。通过镀锌试片确定是否达到工程所需要的磷化膜层质量。

实际上,简单形状的镀锌钢板零件,也可以像喷漆一样,用喷涂磷化的方式进行,同样要注意喷涂磷化液在镀锌零件表面的反应时间,以保证喷涂磷化的膜层质量。当然,喷涂磷化控制不当,容易浪费磷化溶液,而且需要严格控制喷枪的压力及相关参数。

4 镀锌表面磷化膜层形貌与摩擦系数

镀锌构件涂刷磷化的目的是获得均匀一致的磷化膜层,从膜层的宏观外貌和微观形貌看,对膜层表面的要求与膜层的耐腐蚀性能以及后续是否涂漆有关。如果从膜层提升耐腐蚀性能的角度看,需要零件表面的磷化膜层致密,并且与后续漆膜的结合强度高。如果从后续进行皂化处理、降低镀锌零件表面摩擦系数的角度看,磷化膜层不需要致密,而需要一定的凹凸不平,有利于皂化液成分的填充,实现镀锌零件表面低摩擦系数的目的。

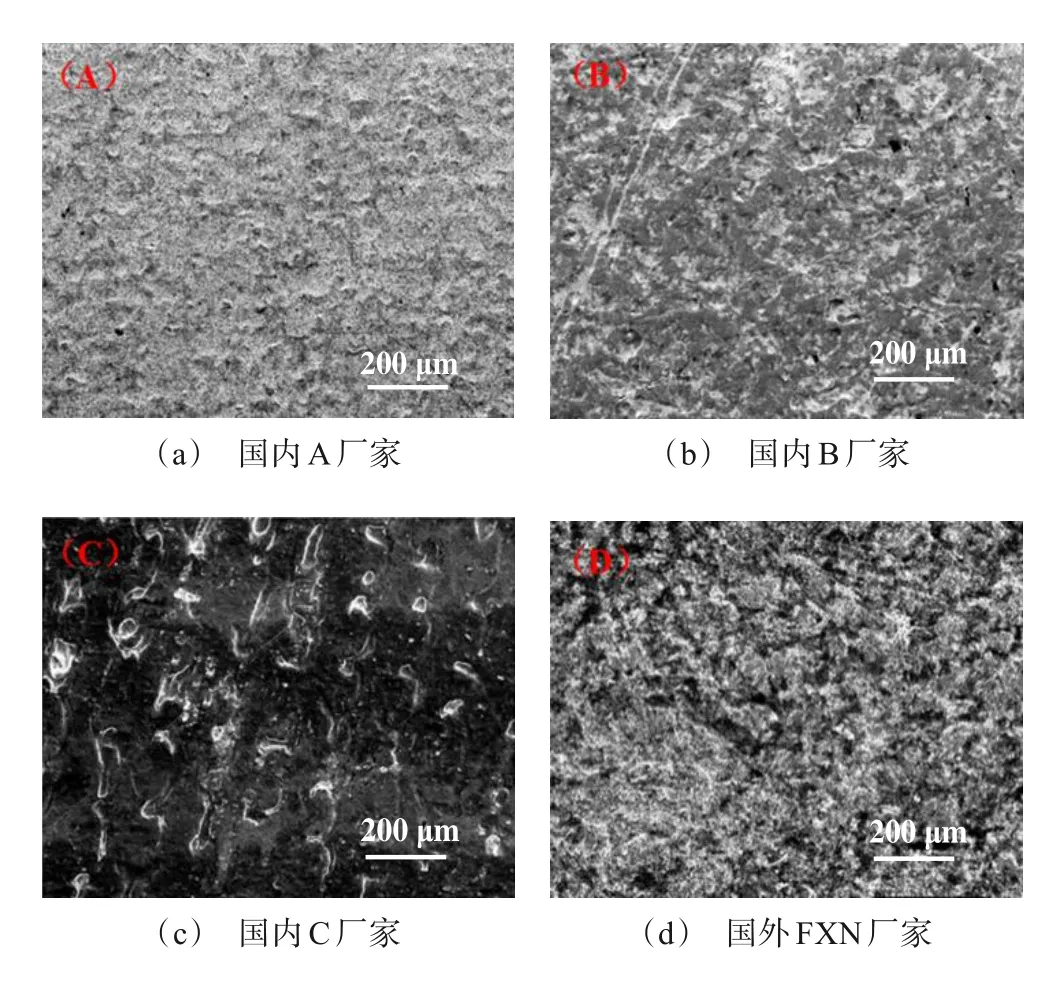

对比几种不同生产厂家生产的市售镀锌钢板经高酸度涂刷磷化液处理后的效果,可发现,将高酸度的磷化液涂刷在不同公司生产的镀锌钢板表面,其磷化反应过程很不同。部分样品可明显看出镀锌层腐蚀、磷化成膜色泽变化、析氢等特征,得到的膜层较均匀,有磷化晶核特征,如国内A、B公司的镀锌钢板获得的磷化膜层是灰色的,国内C公司的镀锌钢板在磷化过程中,腐蚀反应与磷化形核的特征不明显,几乎看不出均匀的磷化形核的特征,这可能是与生产厂家的镀锌层组织结构和生产工艺有关。而国外FXN公司的镀锌钢板的磷化膜表面外观与国内的样品外观色泽明显不同,磷化膜层是黑灰色的。

图1是不同生产厂家的镀锌钢板磷化后的表面微观形貌图。可以看出国内A、B、C公司的镀锌钢板磷化后的微观形貌差异较大。其中,国内A、B公司的镀锌钢板获得的磷化膜层相对均匀,有磷化结晶特征,而国内C公司的镀锌钢板表面的磷化不均匀,只有少量的磷化结晶点。从国外FXN公司的镀锌钢板的磷化微观形貌图可以看出,其表面具有明显的磷化成膜过程中的形成的沟痕、粗糙磷化等特征,可能是国外镀锌钢板的生产工艺与国内存在差别。这种明显的沟痕、粗糙对于后续的皂化处理是有利的,因为皂化液可以较多的吸附填充在这些沟痕、粗糙的磷化膜层中,可以有效降低镀锌钢板表面的摩擦系数(见表2)。

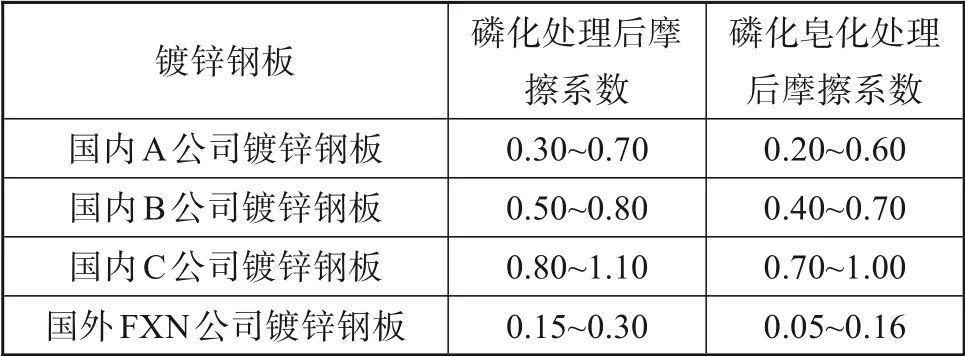

结合表2和图1中不同厂家生产的镀锌钢板经磷化或磷化—皂化后的摩擦系数以及镀层磷化表面微观形貌,可以看出,镀锌表面磷化的摩擦系数与不同厂家的镀锌钢板有关,实际上也与磷化处理的微观形貌有关,摩擦系数相差几倍。磷化处理后再经过皂化处理,可以更有效降低镀锌零件的表面摩擦系数,比较国内外不同厂家镀锌磷化的微观形貌,也进一步说明国外FXN公司镀锌钢板的磷化粗糙度、沟痕有利于皂化成分的填充,从而使得这种微观形貌的镀锌磷化—皂化表面的摩擦系数低到0.10左右,这个范围的镀锌钢板表面低摩擦系数是非常适合于核电工程应用的。

表2 不同镀锌钢板磷化、皂化处理后的表面摩擦系数(0.5 N-5 mm-1 Hz-30 min)Tab.2 Surface friction coefficient of different galvanized steel sheet after phosphating and saponification treatment(0.5 N-5 mm-1 Hz-30 min)

图1 不同生产厂家镀锌钢板磷化后表面微观形貌Fig.1 Surface morphology of galvanized steel sheet after phosphating from different manufacturers

此外,经过磷化、皂化处理镀锌钢板不但表面摩擦系数降低,而且耐腐蚀性能(包括盐雾腐蚀实验、大气暴露环境实验等)也得到一定程度的提升,所以关注镀锌零件涂刷磷化的溶液构成,形成一定程度的微观粗糙形貌非常重要。

5 结论与展望

镀锌钢板零件进行涂刷磷化、皂化处理是大型工程构件处理的需要,目的是通过磷化、皂化处理,获得高耐腐蚀、低摩擦系数的镀锌钢板表面。研究发现涂刷磷化溶液的组成、涂刷工艺参数、涂刷磷化反应机理等都会影响镀锌磷化膜层的微观结构与形貌,尤其是不同生产厂家制备的镀锌钢板,同样的磷化条件下,其微观形貌差异较大,皂化处理后的摩擦系数差异也大。通过与国外镀锌钢板的对比,使磷化膜层获得一定程度的微观粗糙形貌非常重要,也是涂刷磷化努力的一个重要方向。