轿车等速传动轴精密锻件皂化工艺研究

2018-03-28王德林陆有根

王德林,陆有根,吴 兵

(上海纳铁福传动系统有限公司 制造工程部,上海 201315)

随着人类科学技术的不断发展,对大自然的改造能力有了翻天覆地的改变。但到了二十一世纪,环保成为世界各国的首要课题。在制造业方面,企业不但要生产不损害环境的产品,同时也要保证在生产过程中尽量节省资源,少产生污染。

在这种背景下,轿车等速传动轴行业在上世纪80年代就开始用温锻+冷精整工艺取代热锻,将等速节零件的球道直接锻造出来,或只留硬加工的余量,大量节省能源和材料。上世纪90年代以后,又对温锻+冷精整工艺中的模具润滑材料进行了改进,用合成材料代替石墨作为温锻的模具润滑剂,用淋油工艺代替磷皂化作为冷精整前处理,极大减少排放和能源消耗[1]。到了二十一世纪,日本开始探索改进原有的磷皂化工艺,取消高污染的酸洗、磷化工艺,开发特殊的环保皂化材料直接覆涂在工件表面,作为冷精整前处理,减少淋油过程中油雾的排放和相对恶劣的工作环境,并且取消冷精整后进行的清洗防锈道序,大量节省能源和减少排放。2005年后,此项技术开始正式在日本国内生产中使用,形成稳定的皂化产品,并在其他工业领域迅速扩展开。

上海纳铁福传动系统有限公司现有4条全自动精密锻造生产线,年产轿车等速传动轴精密锻件2000万件,总结国内的磷皂化工艺及借鉴国外先进的皂化工艺,开发出适合上海纳铁福传动系统有限公司轿车等速传动轴精密锻件的皂化生产线及皂化工艺,在排放,能源节省和效率方面大大领先于日本同行。现已发展才为成熟的皂化工艺。在环保方面,模具寿命,生产成本方面也取得了很好的效果。

1 工艺分析及生产线组成

1.1 工艺分析

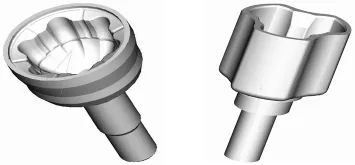

如图1中所示,该两类精密锻件为典型的轿车等速传动轴零件,均为中碳合金钢,内腔形状比较复杂,图1中左边外星轮温锻件经冷精整变形后,内腔表面经一道磨削工序就达到最终产品要求;图1中右边三销轴叉温锻件经冷精整变形后,内外腔表面直接达到最终产品要求。以上两类锻件经冷精整变形后头部尺寸精度要求高,对冷精整变形前头部的润滑处理提出更高要求。

图1 典型零件图

1.2 生产线组成

如图2所示,该设备专门为轿车等速传动轴精密锻件全自动皂化而开发的。整体机型尺寸:4600(L)×1500(W)×2340(H)mm,整体功率为 90kW,工作节拍12S/2件。该全自动皂化机通过不断的搅拌皂化液,能够使皂化液均匀的涂附在温锻件表面;并应用空气射流泵抽干工件内的皂化液,在整个皂化过程中精密锻件不必翻转,使整台设备结构简单,造价低。只需经过简单的皂化液喷淋、抽液、热风干三个步骤就能达到锻件表面皂化目的。在使用过程中做到皂化液无废液排放,工作环境得到极大改善。

图2 全自动皂化生产线

2 影响皂化的因素

结合国内外皂化在冷精整成形工艺中的应用情况以及本公司四年来的冷锻件皂化生产经验,作者认为以下几个方面会影响冷锻件皂化质量。

(1)精锻件表面质量。锻件表面质量是保证锻件皂化后形成皂化膜质量好坏的关键指标之一。锻件皂化前,锻件表面要去除油污,灰尘等杂质。因此,锻件皂化前应该抛丸,直至锻件表面呈金属色为止。

(2)浓度。皂化液浓度必须达到临界皂化浓度才能进入皂化膜的增长期。而且,皂化液浓度必须均匀,这样有利于成膜均匀。从而在冷精整时,受力均匀,有利于延长模具寿命。

(3)时间。皂化膜重量随着时间延长而急剧增加,但是在完全成膜以后,皂化膜将变得疏松而易脱落。因此选择皂化时间应根据实际情况而定。

(4)温度。皂化温度对成膜的影响很特别,不同于一般的化学反应。首先在中温段(60~70℃),皂化随温度的增长幅度大于常规反应的2~3倍/10℃,其次在高温段(75~90℃),皂化反应急剧下降。这是因为在温度小于50℃时,溶液黏度很大,甚至乳浊。随温度升高,黏度下降,至70℃时,基本上和水一样。因此在60℃左右时,由于溶液有一定的黏度,皂化反应过程将受扩散控制,在4min以内,皂化很不完全[2]。但是,不同的皂化成份,会出现不同的适宜皂化的温度范围。

(5)PH值。PH值过低,钠皂被中和而使皂液浓度下降。因此,PH值的影响作用可归于浓度对皂化的影响。城市用水和纯净水作为皂化液的稀释剂会对皂化结果产生不同的影响。

3 工艺试验

3.1 试验条件

根据工艺要求制造具有皂化液喷淋、抽液、热风干功能的皂化机,并准备皂化液、自来水、纯净水、皂化液浓度测定仪等。

3.2 试验方案

根据温锻件表面质量、皂化液浓度、皂化液温度、皂化时间、抽液时间、热风温度、水的PH值等参数变化,分别做冷精整前皂化处理,并进行冷精整,然后跟踪分析锻件质量和模具寿命。

3.3 试验过程

3.4 试验评价

根据以上试验方案,应用不同的工艺参数对近100万温锻件进行皂化、冷精整,然后跟踪并分析锻件表面质量和模具寿命。试验结果表明:自来水作为皂化液的稀释剂,因其含有CL-等杂质,冷精整之后锻件很容易生锈,而纯净水作为皂化液的稀释剂,不会出现这个问题;锻件表面皂化膜成形后,该皂化膜不能太厚也不能太薄,皂化膜太厚,容易使皂化膜脱落,皂化膜太薄,达不到润滑效果,本试验显示皂化液浓度在5~8%时,皂化膜厚薄比较均匀,润滑效果最好;锻件表面皂化后,其表面必须干燥,如果锻件表面是潮湿的,说明皂化膜没有完全形成,从而也达不到好的润滑效果,本试验方案采用140~180℃的热风吹5~9s,皂化膜附着均匀并干燥,达到使用要求。

4 结论

轿车等速传动轴精密锻件冷精整后精锻件质量不稳定和模具寿命不稳定主要是由于皂化膜厚薄不均匀引起的,提高模具寿命及减少不合格精锻件的出现,关键在于控制冷精整前的皂化质量。

加强对皂化工艺的控制,掌握正确的皂化方法和合理的皂化工艺,是提高皂化质量最有效的方法。采用温锻件抛丸,皂化液和纯净水混合后的浓度达到5~8%,皂化液温度达到68~75℃,皂化时间达到10~18s,抽液时间达到5~9s,热风温度达到140~180℃时,这一皂化工艺,经过1000多万件精密锻件皂化验证,采用该皂化工艺能够降低摩擦系数,提高模具使用寿命,又能保证精密锻件质量,现在该皂化工艺已经成功应用于上海纳铁福转动系统有限公司冷精整皂化生产线大批量生产中。

[1] 王德林,陆有根,吴 兵.温、冷精锻复合成形技术应用及其发展趋势[J].热加工工艺,2013,42(5)107-110.

[2] 王家安,赵振锋,王加莲.磷化-皂化处理在低碳钢冷挤压工艺中的应用.锻造与冲压,2005,(9):54-56.