传统磷化技术在铝材上的应用研究

2022-12-19褚旭周宪民张蕾彭杨王连王轶楠

褚旭 周宪民 张蕾 彭杨 王连 王轶楠

(沈阳帕卡濑精有限总公司,沈阳 110000)

1 前言

铝具有密度低、质量小、比强度高等优点,是汽车生产企业最为青睐的轻量化金属材料之一[1-3]。目前,随着世界能源问题的日益突出,各汽车厂逐渐将含铝材料应用在车身当中,以降低汽车质量[4]。相关资料显示,汽车质量每降低10%,燃油消耗就降低约7%,CO2排放量减少约3%[5-7]。由于铝的密度仅为钢铁密度的1/3,所以铝材在汽车上的用量将会越来越大。磷化工艺作为汽车生产过程中的重要工艺,其主要的作用是提高车身的耐蚀性能和车身漆膜结合力。然而,铝在磷化过程中溶解产生的Al3+对其他工件成膜有负面影响,加之铝在磷化过程中所产生的残渣质量轻、沉降速度慢,容易附着在工件表面导致工件出现磷化不良等问题,最终使得传统磷化技术在铝材上的应用受到限制[8]。基于此,本文针对传统磷化技术在铝材上的应用进行研究,针对传统磷化在处理铝材时所存在的问题进行分析和验证,并提出相应的解决对策,旨在为传统磷化技术在铝材表面处理上得以广泛应用提供理论依据。

2 试验材料及工艺流程

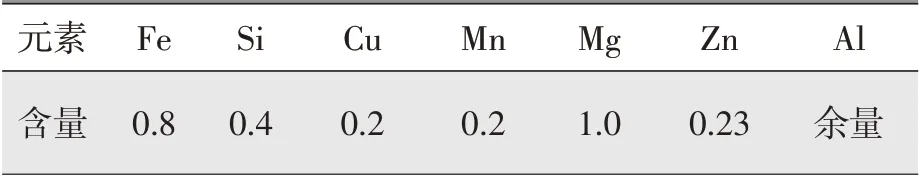

试验所用材料为6061 系铝板、冷轧板和镀锌板,3 种板材的主要成分分别如表1~表3所示。

表1 6061铝板成份表(质量分数)%

表2 冷轧板成份(质量分数)%

表3 镀锌钢板成份(质量分数)%

试验的工艺为:脱脂、水洗、表调、磷化、水洗、纯水洗、电泳、水洗、烘干。其中,脱脂、表调和磷化处理液均为实验室自制。电泳使用常规的阴极电泳,电泳槽液的温度控制在(28±1)℃范围内,电泳时间为180 s,电泳后的试样在175 ℃条件下烘烤30 min。

通过EVO-10 扫描电子显微镜(Scanning Electron Microscope,SEM)对3种试验板材磷化膜层进行分析,确定各板材化学转化膜的表面形貌,并对铝材磷化残渣元素成分进行EDS(X射线能谱)分析。

通过中性盐雾试验箱对冷轧板和镀锌板试样的耐盐雾性能进行分析。试验按照JIS Z2371:2000《盐水喷雾实验方法》标准进行。中性盐雾试验的腐蚀介质是质量分数为5%的NaCl 溶液,pH值为6.8,喷雾室内温度为(35±1)℃,喷雾室内相对湿度为95%~98%,加湿器温度为(47±1)℃,连续喷雾,喷雾用空气的压力为0.1 MPa,试样的放置角度为25°。同时,循环交变试验的条件为中性盐雾、干燥和湿润3 种条件交替循环,盐雾环节的腐蚀介质是质量分数为5%的NaCl 溶液,温度控制为(35±2)℃;干燥环节的温度控制为(60±2)℃,相对湿度<30%;湿润环节的温度控制为(60±2)℃,相对湿度为95%~100%。对板材漆膜进行附着力测试时,冲击载荷为10 N,冲击高度为设定为50 cm,杯突速度为0.2 mm/s,高度为5 mm。

3 铝材磷化试验

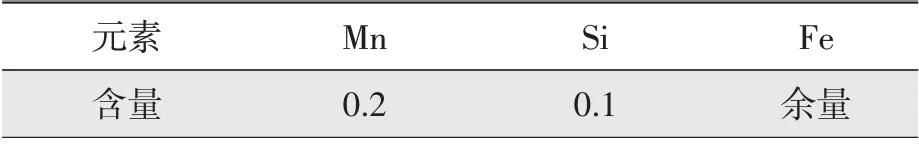

3.1 铝材磷化机理

铝材的磷化机理与钢铁的磷化机理相似。当铝材浸入到磷化液中后,在游离酸的作用下,铝材发生溶解,成为反应的微阳极区;由于H+的减少,导致铝基体与磷化液相接触的界面处pH 升高,进而促使磷酸锌在铝材表面的微阴极区发生水解和析出,并伴随有H2产生,铝材的磷化机理如图1所示。同时,当铝材溶解到磷化液中的Al3+富集到一定浓度时,其会对磷化液的性能造成负面影响,因此,需要额外向磷化液中添加氟化物使Al3+形成K2NaAlF6沉淀,进而去除磷化液中的Al3+。

图1 铝材磷化反应机理

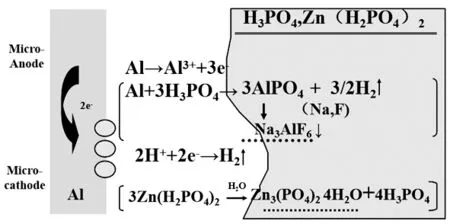

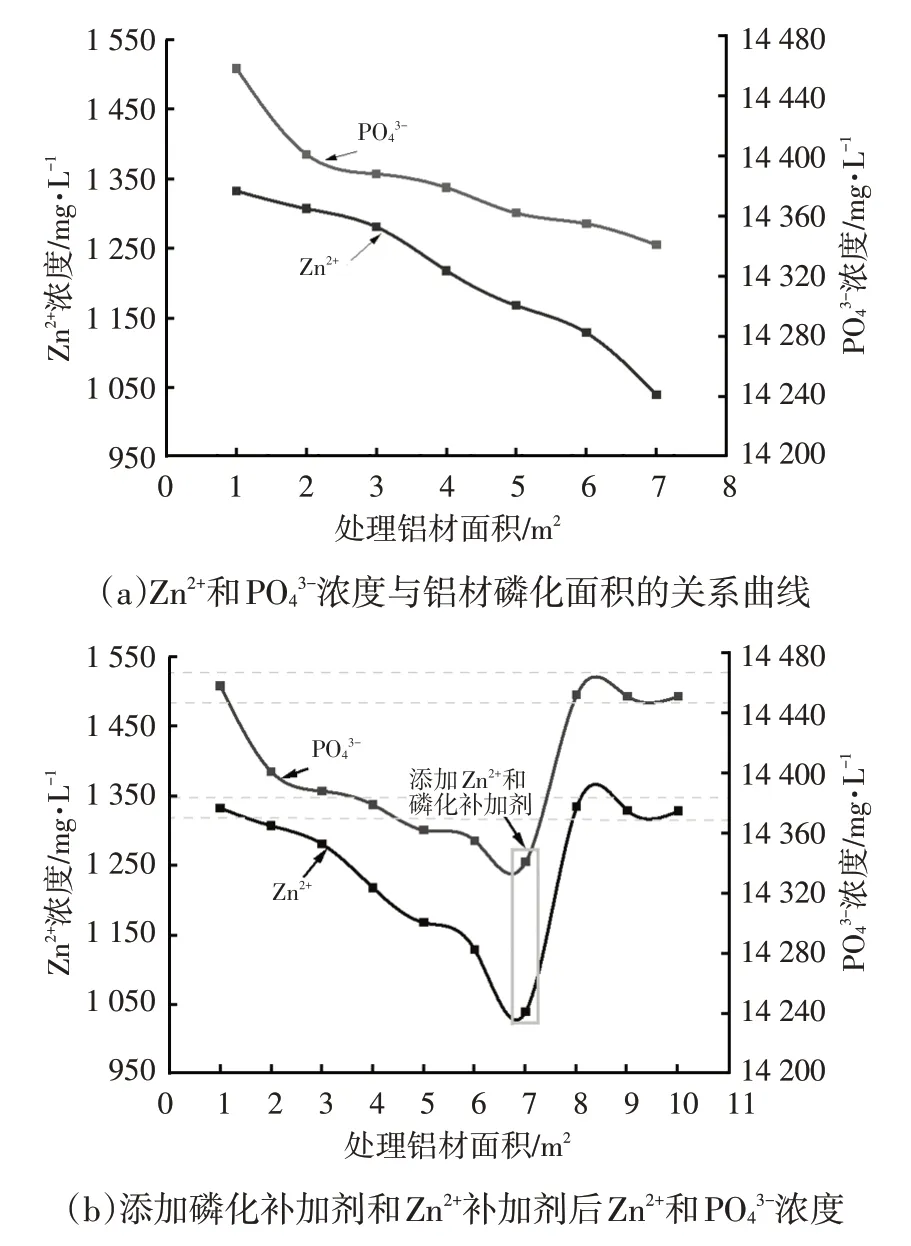

3.2 铝材消耗磷化液离子情况分析

按照设定工艺对铝板进行磷化处理。其中,控制脱脂剂中游离碱的浓度为12~14 mg/L,温度范围为40~45 ℃,以保证将铝板表面的氧化层有效去除。表面调整工序采用的是液体表调,该液体表调的优势为促进板材在后续磷化工位快速且均匀的形成磷化膜,降低铝材在磷化时的残渣产生量。对于磷化工位,将磷化液的总酸度控制在22~24 mg/L,游离酸浓度控制在0.7~1.1 mg/L,促进剂浓度控制在2.5~3.5 mg/L,游离氟浓度控制在150~250 mg/L。图2a 为磷化液处理铝板后的磷酸根及锌离子浓度变化趋势。可以看出,在处理固定面积的铝板后,磷化液中Zn2+的下降速率高于PO43-,这会进一步导致磷化液中Zn2+与PO43-的比例逐渐减小,进而影响板材磷化膜的形成。通过向槽液中额外补加含有Zn2+的添加剂,能够在不改变磷化液中其他离子浓度的前提下,弥补磷化液由于处理铝材而过度损失的Zn2+,进而维持槽液的离子平衡。向磷化液中同时定量补充磷化液补加剂和含Zn2+的添加剂后,磷化液中Zn2+和PO43-的浓度变化趋势如图2b 所示。可以得出,向磷化液中同时定量补充磷化液补加剂和含Zn2+的添加剂后,磷化液中的Zn2+和PO43-均能够调整到标准范围内,即磷化液在处理铝板后的离子能够维持稳定。

图2 磷化液中Zn2+和PO43-浓度变化趋势

3.3 板材磷化皮膜性能检测

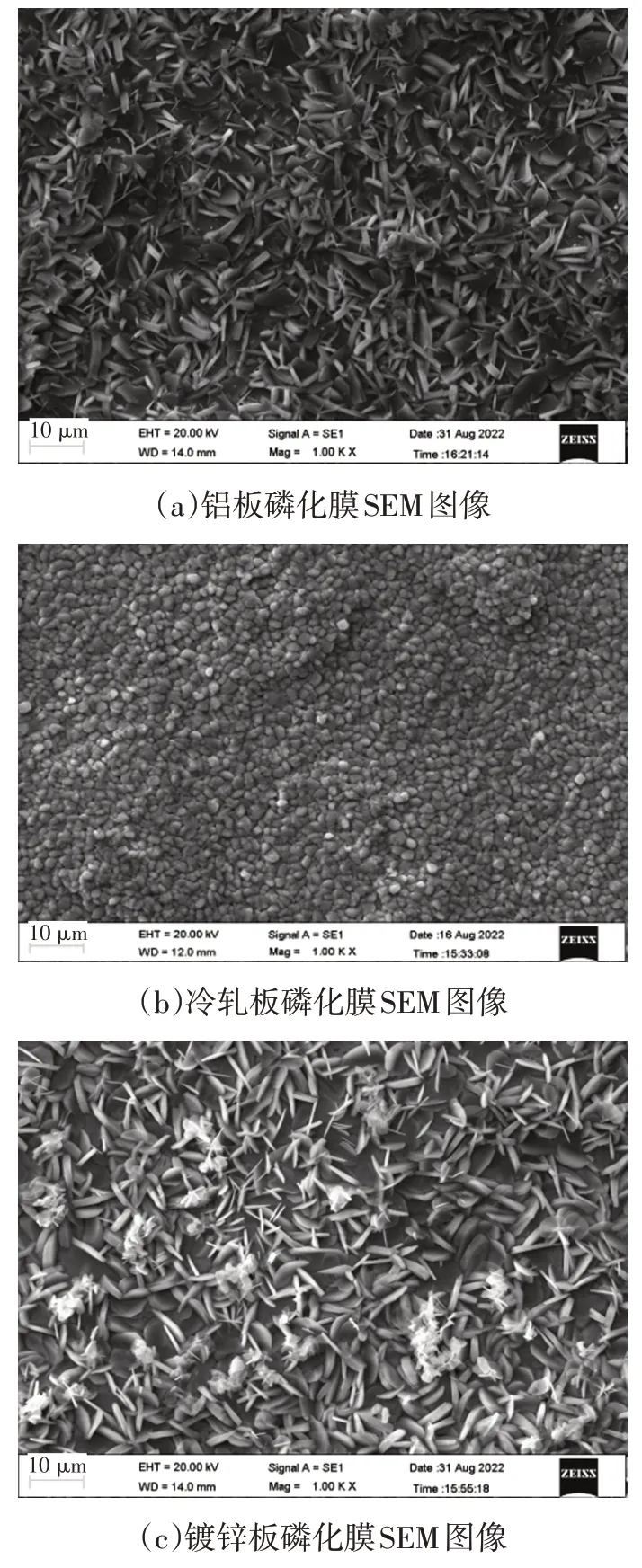

将铝板、冷轧板和镀锌板进行同槽磷化处理。3 种板材经过磷化处理后表面均形成均匀且致密的磷酸锌皮膜。图3a 为经过磷化处理后的铝板磷化膜微观结晶图像。铝板表面的磷化膜排布致密,磷酸锌晶粒形貌呈现出长条针状,晶粒平均尺寸为4~5 μm,板材磷化膜膜质量为2.2 g/m2,皮膜质量良好。图3b 为冷轧板的磷化膜微观结晶图像。冷轧板磷化膜形貌呈现出圆形球状,晶粒排布致密,晶粒尺寸基本在2~3 μm,膜质量为2.5 g/m2。图3c 为镀锌板的磷化膜微观结晶图像。镀锌板磷化膜结晶致密,膜质量为2.9 g/m2,晶粒尺寸在3~5 μm。3 种板材经过磷化处理后的磷化膜结晶均良好,这不仅提高了板材的防腐性能,同时磷化膜的均匀覆盖也减小了板材之间的表面差异性,促使3 种板材的表面电阻趋于一致,这为3 种板材的后续同槽电泳奠定了良好的基础。

图3 试验板材磷化膜SEM图像

3.4 铝材磷化渣分析

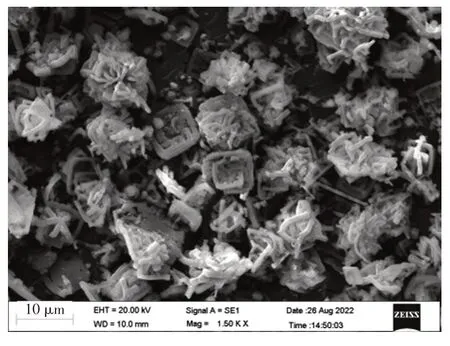

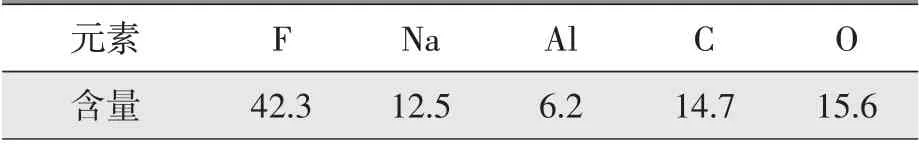

铝材在磷化过程中会不断有Al3+溶解到磷化液中,其在低pH 条件下会优先与PO43-结合,如果槽液中Al3+浓度过高,作为磷化液的有害离子其会直接阻碍其他钢材的磷化成膜。因此,在处理铝材时,需要向磷化液中添加氟化物来使得磷化液中处于游离态的Al3+以(AlF6)3-配位形式存在,以阻止其与PO43-结合。最终,在磷化液中钠盐的参与下以Na3AlF6沉淀物的形式从磷化液体系分离。图4为铝材磷化后所产生的磷化残渣的微观结构。可以看出,铝材磷化渣呈现出团簇状,颗粒尺寸基本为8~15 μm。表4为铝磷化渣的成分表。通过分析结果可以得出,铝材磷化渣的主要由F、Al 和Na 元素组成,说明铝磷化渣主要成分是氟铝酸钠。

图4 铝才磷化残渣SEM图像

表4 铝磷化渣成份表(质量分数)%

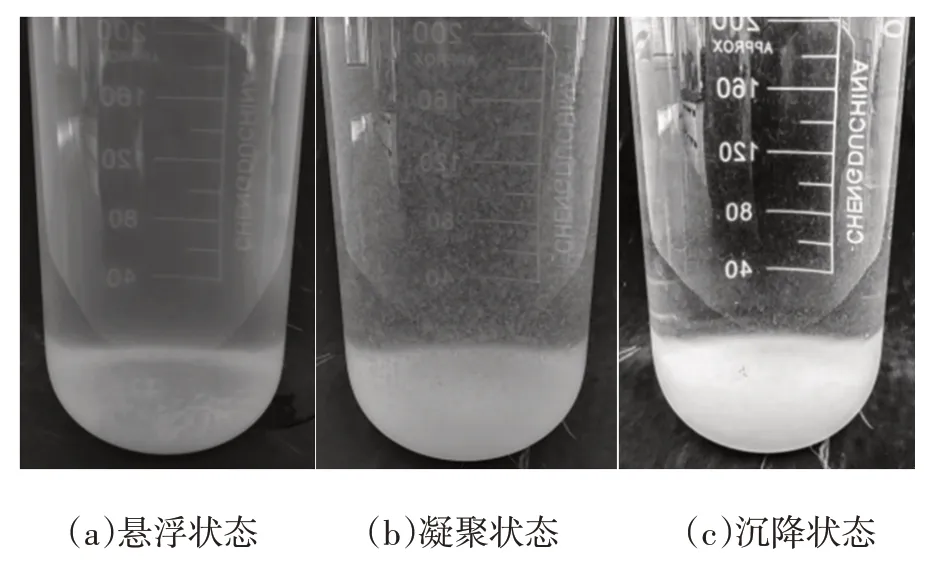

相比于钢材经过磷化后所产生的磷酸锌残渣,铝材经过磷化后所产生的Na3AlF6残渣沉降速度较慢,且悬浮在磷化液中的铝磷化渣很容易粘附在工件的表面,进而容易致使工件的磷化效果、漆膜外观和附着力出现不良。因此,需要向磷化槽液中添加结渣剂来加速铝磷化残渣的凝聚和下沉。图5a 为铝磷化渣悬浮在磷化液中时的槽液外观,可见槽液整体呈现出微浊的状态。图5b 为添加结渣剂后5 min 时的磷化液外观,可以看出槽液中原本悬浮的铝磷化渣已经发生凝聚,磷化渣的尺寸变大。在加入结渣剂10 min 后的磷化液外观如图5c 所示,可以看出,磷化液的悬浮的铝残渣全部沉降到槽液底部,上层磷化液呈现清澈状态。因此可知,通过添加结渣剂能够有效去除槽液中悬浮的铝残渣。

图5 铝磷化渣在磷化液中的状态

4 板材漆膜性能检测

对经过磷化处理的铝板、冷轧板和镀锌板进行电泳,并对3种板材的漆膜附着力及耐蚀性能力进行评价。3种板材的漆膜附着力检测和盐雾检测结果如图6所示。通过图6a~图6c可以看出,铝板、冷轧板和镀锌板的漆膜经过50 cm冲击检测后没有出现开裂现象。图6d~图6e分别为铝板、冷轧板和镀锌板的漆膜经过百格和杯突测试后的结果,3种板材的漆膜均没有出现开裂和剥落现象。图6g和图6i分别为铝板和镀锌板经过40 个循环交变测试后的漆膜外观,2种板材经过40个循环交变后,单边扩蚀宽度<2 mm,且漆面没有出现起泡现象。图6h为冷轧板经过1 000 h盐雾测试后的漆膜外观,冷轧板单边扩蚀宽度为1.39 mm,且漆膜表面均没有出现起泡现象。

图6 铝板、镀锌板和冷轧板电泳漆膜外观照片

5 结论

a.在磷化过程中,铝材消耗磷化液中Zn2+的消耗速率高于PO43-,通过向磷化液中补充Zn2+补加剂和磷化液补加剂能够保持槽液离子持续稳定;

b.铝磷化渣的主要成分为Na3AlF6,通过向磷化液中加入适量的结渣剂能够有效加速铝磷化渣的凝聚和沉降;

c.铝板、冷轧板和镀锌板经过磷化处理后的膜质量分别达到2.2 g/m2、2.5 g/m2和2.9 g/m2,磷化膜结晶排布致密;铝板、冷轧板和镀锌板经过50 cm冲击检测后,漆膜均未发生开裂,且杯突和百格检测结果合格;经过1 000 h 盐雾测试,冷轧板的单边扩蚀<2 mm;经过40 个循环交变测试后,铝板和镀锌板单边扩蚀宽度<2 mm,漆膜没有发生起泡现象。