基于响应面法的仿生凹坑型中部槽耐磨性

2022-11-11王学文刘朝阳马继磐李娟莉麻豪洲

王学文,刘朝阳,李 博,马继磐,刘 俊,李娟莉,麻豪洲,夏 蕊

(1.太原理工大学 机械与运载工程学院,山西 太原 030024;2.煤矿综采装备山西省重点实验室,山西 太原 030024;3.矿山采掘装备及智能制造国家重点实验室,山西 太原 030024;4.太重煤机有限公司,山西 太原 030000;5.山西煤矿机械制造股份有限公司,山西 太原 030031)

刮板输送机是高产高效机械化采煤的核心装备,中部槽是刮板输送机的主要组成部分,占总质量的75%以上。在运输过程中,刮板链循环带动物料沿着溜槽移动,使得中部槽极易磨损失效,进而引起刮板输送机的运行故障,造成巨大的经济损失和资源浪费[1-2]。因此,提高中部槽的耐磨性显得尤为重要[3]。目前提高中部槽耐磨性的方法主要包括:改善中部槽材料[4-5]、优化中部槽结构[6]、采用耐磨堆焊和熔覆涂层技术[7- 11]等。

随着摩擦学的不断发展,研究者们借助仿生非光滑理论,利用生物体表面形成的许多性能优异的耐磨结构(如蜣螂体表的凹坑结构、扇贝体表的凹槽结构和穿山甲体表的鳞片结构等)来减小磨损[12],因而仿生学在工程领域得到广泛应用。熙鹏等[13]在磨辊表面设计仿生凹坑型结构,并进行了磨损试验,结果表明凹坑型磨辊比标准磨辊的耐磨性提高了29.06%;孙艺文等[14]在泥浆泵活塞表面设计加工凹坑型仿生单元体,并进行磨损寿命分析,结果表明与标准活塞相比,凹坑型仿生活塞的寿命提高了93%。李博等[15]建立了仿生凹坑型中部槽模型,发现凹坑具有应力缓释效应,可以提高表面耐磨性。考虑到蜣螂体表与粪土间的相互作用及中部槽与煤颗粒间的相互作用,都属于物体与颗粒相互接触的摩擦问题,具有一定的相似性。因此,本研究应用仿生非光滑理论,在中部槽上设计蜣螂仿生凹坑结构来研究仿生中部槽的耐磨性,并探究仿生凹坑结构参数对其耐磨性的影响,为今后中部槽的仿生耐磨设计提供参考。

相较于全因子分析法和正交试验法,响应面法可以探究多个影响因素与响应值之间的关系,在试验设计的合理范围之内找到试验因子的最佳组合,具有试验次数少、周期短、结果精确等优点。在仿生参数研究方面具有一定的优势[16 - 19]。笔者利用响应面法进行试验设计,对不同参数组合下的凹坑型仿生中部槽进行耐磨性分析,建立磨损深度与各因素的二次多项式回归模型,确定试验条件下的最优耐磨仿生参数组合,并通过真实试验和与SGZ880/800型刮板输送机等比例双向耦合模型的仿真试验验证参数的有效性。

1 仿真模型建立及响应面试验设计方法

1.1 磨粒磨损试验机模型

刮板输送机在运输过程中,煤料堆积在中部槽上,刮板(链条)循环带动煤散料运动。刮板输送机模型如图1所示。

考虑到刮板输送机运行成本较高,在其中板上进行仿生参数的研究难以实现,因此本研究设计了与刮板输送机工作原理类似的改进销盘式ML-100型磨料磨损试验机(往复运动)模型进行相关试验,如图2(a)所示。由于影响凹坑型仿生中部槽耐磨性的参数较多,需要进行多次试验,中板的制备需消耗过多的时间,因而本研究采用与实物模型等比例的仿真模型进行耐磨参数探究,仿真模型如图2(b)所示。

图2 磨粒磨损试验机Fig.2 Abrasive wear tester

磨料磨损机工作时,支架在电机的带动下往复运动。刮板试样夹具上装有轴承,可实现一定范围上下跳动,以模拟煤炭输运过程中刮板下部卡煤的过程。设计料槽如图3所示,以实现往复运动的快速回煤,使得中板试样和刮板试样一直处于运输煤散料的过程中,以此来模拟中部槽的磨损状态。将刮板试样设计成与刮板角度相同的双斜面结构,如图4所示,实现往复角度相同,材料与刮板材料一致为42CrMo。

图3 料槽三维结构Fig.3 Three-dimensional structure of trough

图4 刮板试样与刮板的斜切结构Fig.4 Oblique cutting structure of scraper sample and scraper

1.2 DEM-MBD耦合仿真参数设置

笔者采用离散元(EDEM 2018)与多体动力学(RecurDyn V9R1)双向耦合的磨粒磨损试验机模型模拟中板的磨损过程,探究凹坑型仿生中板的最优耐磨参数组合。耦合模型及其相关参数的可靠性已得到同课题组成员的验证[20]。

1.2.1 EDEM离散元参数设置

(1)颗粒模型。考虑到煤颗粒形状的复杂性,本研究通过球形颗粒填充的方法,结合实验室相关研究基础,建立如图5所示的煤颗粒模型[21]。仿真中采用随机方式产生煤颗粒,并设置最大和最小范围控制煤颗粒粒径,确保生成的煤颗粒粒径在4~6 mm内,以控制变量。

图5 煤颗粒模型Fig.5 Coal particle model

(2)散料与刚体的本征参数和接触参数。本研究中,煤种选择陕西省榆林市神木县的长焰煤。结合实验室研究基础,设置相应参数,见表1,2[22]。煤颗粒之间的接触模型选择Hertz - Mindlin ( no slip ),煤颗粒与几何体之间接触模型选择Hertz - Mindlin with Archard Wear,相对磨损常数设置为1.2 × 10-12m2/N,仿真时长为3 s(颗粒生成时间0.5 s,颗粒静止时间0.5 s,往复运动一个周期2 s)。

表1 煤、NM360钢本征参数

表2 接触参数

1.2.2 RecurDyn动力学参数设置

导杆和料槽设置为固定于地面的固定副;刮板试样夹具与支架之间设置双重接触的特性,分别为移动副与接触副,接触副的接触方式为刚体-刚体;中板试样设置为固定于料槽的固定副;刮板输送机的刮板与中板存在接触作用,因此设置刮板试样与中板试样的接触副;支架与导轨之间设置移动副。所有移动副的移动特性均由阶跃函数控制。往复速度设置为0.18 m/s,往复距离设置为180 mm。

1.3 仿生凹坑结构响应面设计

1.3.1 筛选试验设计

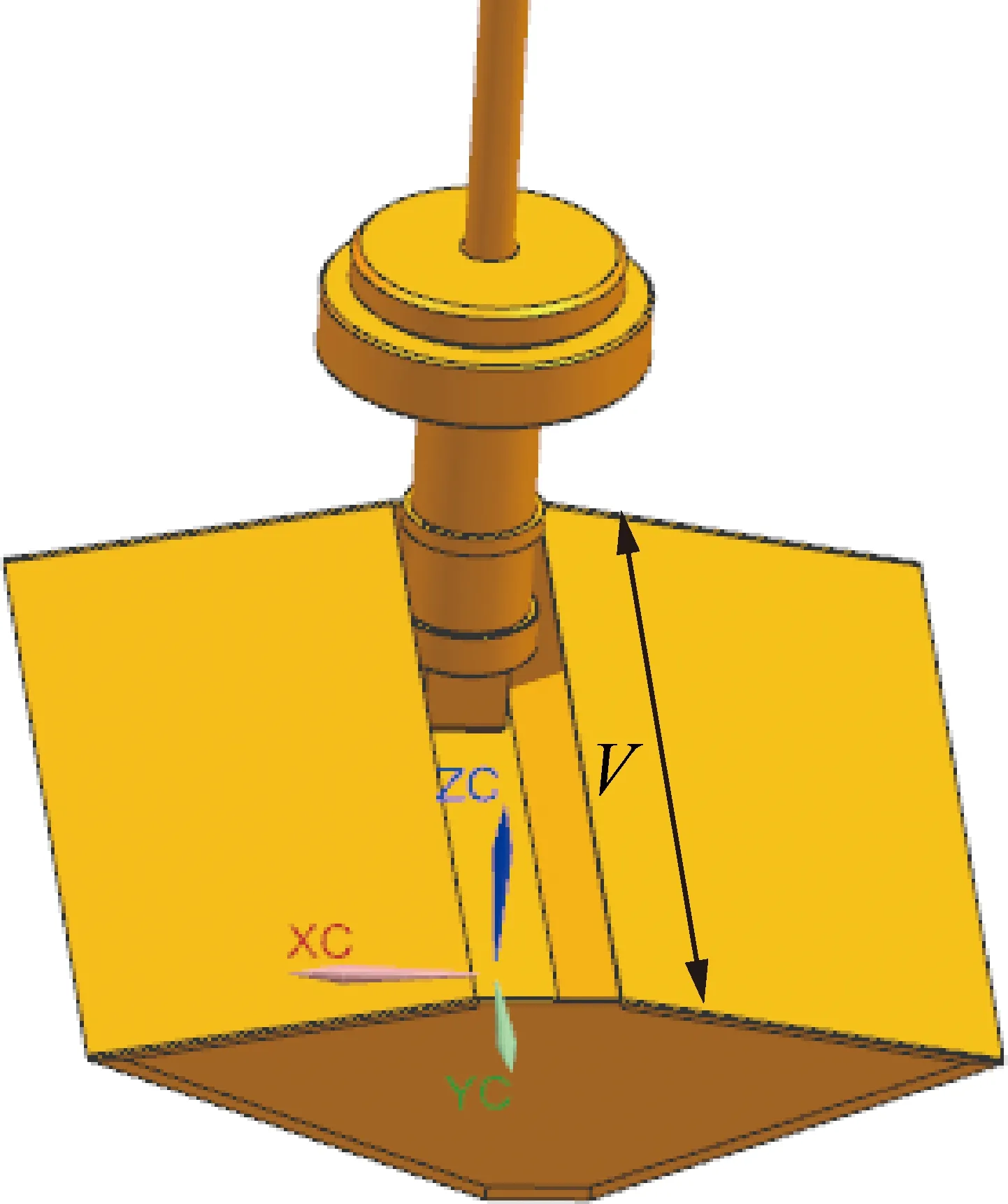

Plackett - Burman (PB)法是一种两水平试验设计方法,以非完全平衡块原理为基础,通过最少试验次数较精确地找出因素的主效应,能够快速有效地从众多考察因素中筛选出重要的因素(可信度达95%以上)。对于N次试验,最多可以研究(N-1)个因素,但还应该设置虚拟项来估计试验误差。结合本实验室对蜣螂背板非光滑单元特征的提取结果[23],即利用聚焦形貌恢复技术的基本原理和流程方法,对蜣螂典型凹坑进行形貌恢复和分析得到蜣螂凹坑形貌为圆形或椭圆形。根据相关文献[24-26],全面分析蜣螂体表凹坑的形貌A、直径C、深度D、角度F、横向间距G和纵向间距I这6个因素对磨损的影响,设计方案如图6所示。

图6 设计方案Fig.6 Design scheme

考虑到本研究所采用的中板试样有效区域长度为180 mm,宽度为20 mm,高度为3.7 mm。凹坑参数设计,不应使凹坑过于密集或松散,且不造成煤颗粒卡进凹坑影响试验结果。因此本研究进行了几次预试验,最终以磨损深度为响应值,设计PB试验,见表3。

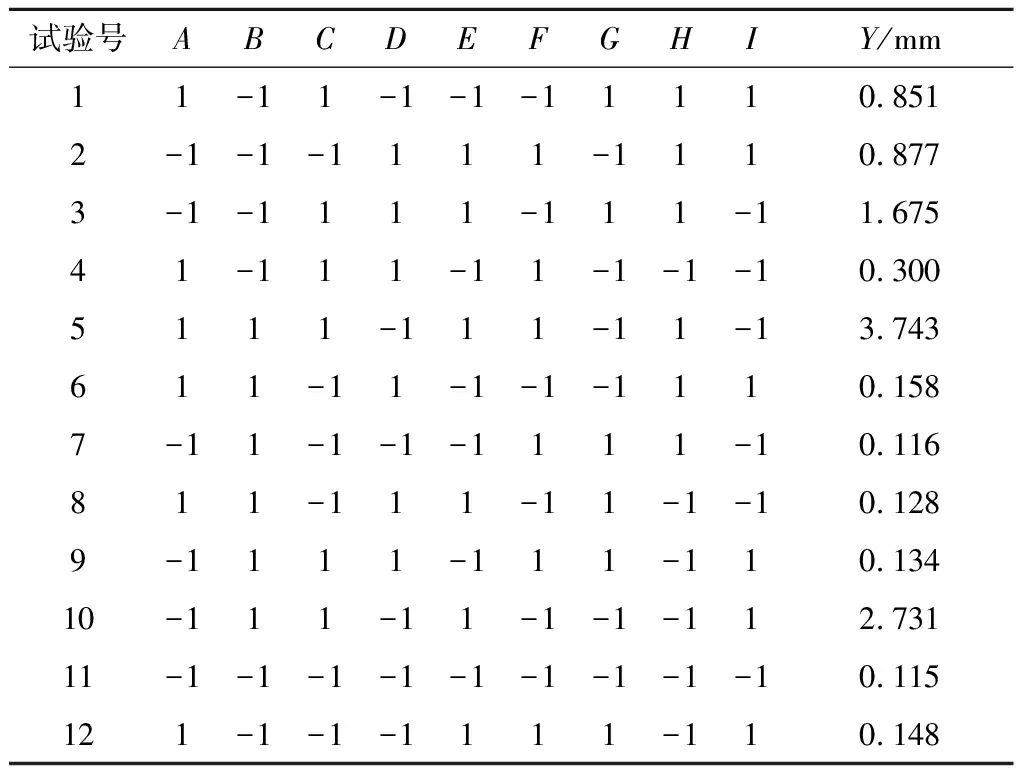

表3 PB试验因素与水平

1.3.2 最陡爬坡试验设计

响应面拟合方程的建立需在所考察的紧接临域内进行才能最大程度接近真实情形。因此,要逼近最小磨损深度区域后再建立响应面拟合方程。根据PB设计结果中显著影响因素效应值的正负设定爬坡方向,根据效应值的大小设定变化步长。

1.3.3 BBD 试验设计

根据PB筛选试验与最陡爬坡试验结果,以磨损深度为响应值,采用Box - Behnken Design ( BBD)进行多因素多水平的试验。

2 响应面试验结果与分析

2.1 筛选试验结果与分析

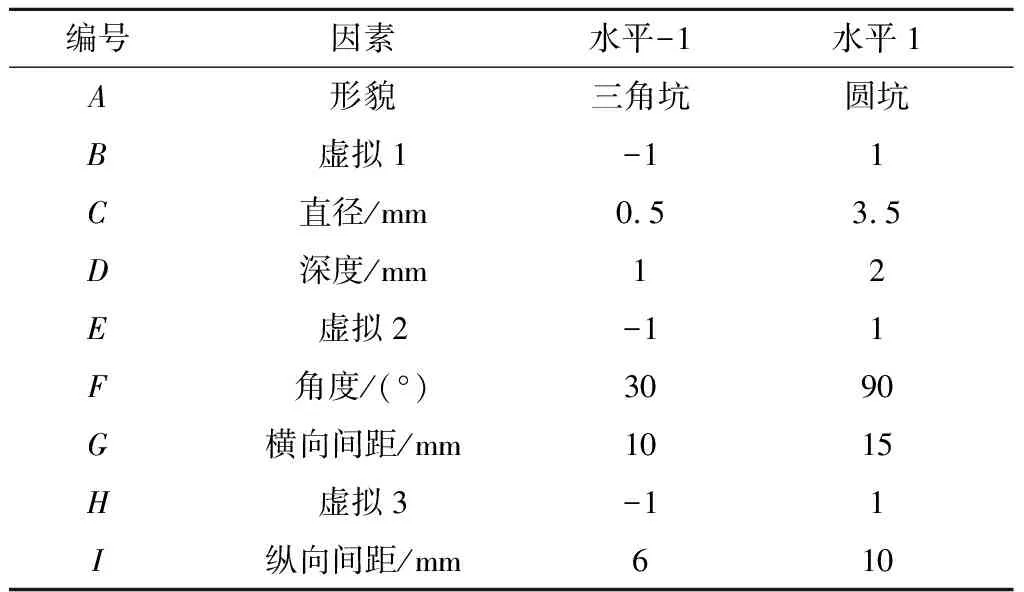

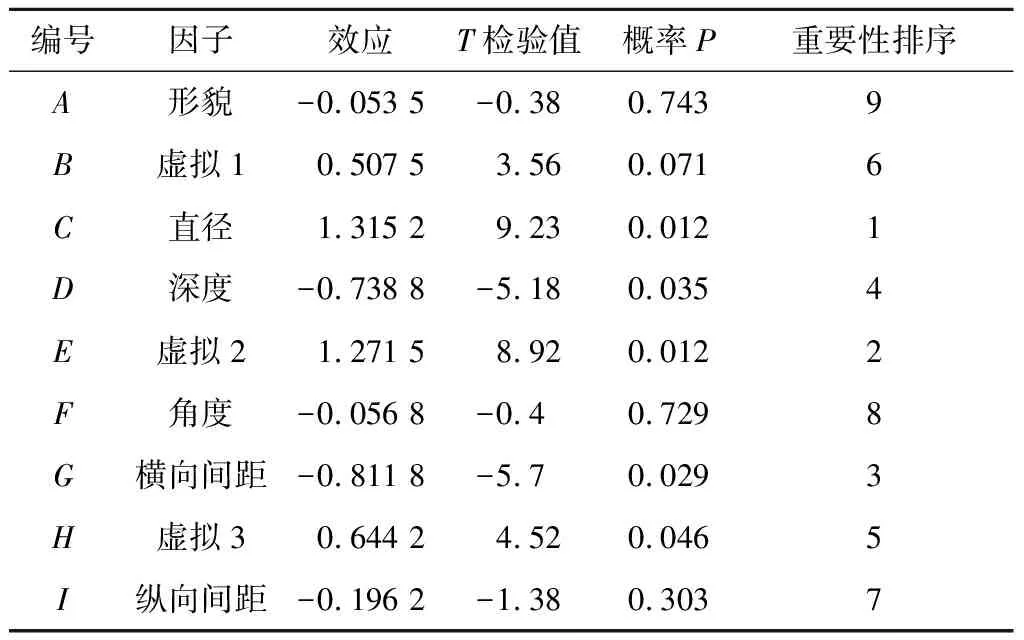

通过Minitab17软件设计创建N=12的试验,对形貌(A)、直径(C)、深度(D)、角度(F)、横向间距(G)、纵向间距(I)6个实际因素和3个虚拟因素进行研究。以磨损深度作为响应值Y,试验设计及结果见表4。

表4 PB试验设计及结果

各因素效应、显著性分析及重要性排序见表5。

表5 PB分析结果

由表5可知,直径、横向间距、深度3个因素对磨损深度的影响显著(P< 0.05),可考虑这3个因素作为主要因素进行下一步试验。其余因素的取值则根据各因素效应的正负和大小选取。

2.2 最陡爬坡试验结果与分析

从PB试验结果可知,直径为正效应,横向间距和深度为负效应,即在PB试验参数范围内适当增大直径,磨损深度增大,适当增大横向间距和深度,磨损深度减小。考虑到磨损深度越小,优化效果越好,直径应选择较小值,横向间距和深度应选择较大值,其余各因素按照正负效应和实际情况选择。最陡爬坡试验设计与结果见表6。

表6 最陡爬坡试验设计与结果

由表6可知,在试验3的条件下磨损深度最小,因此将试验3的值定为响应面试验的中心点。

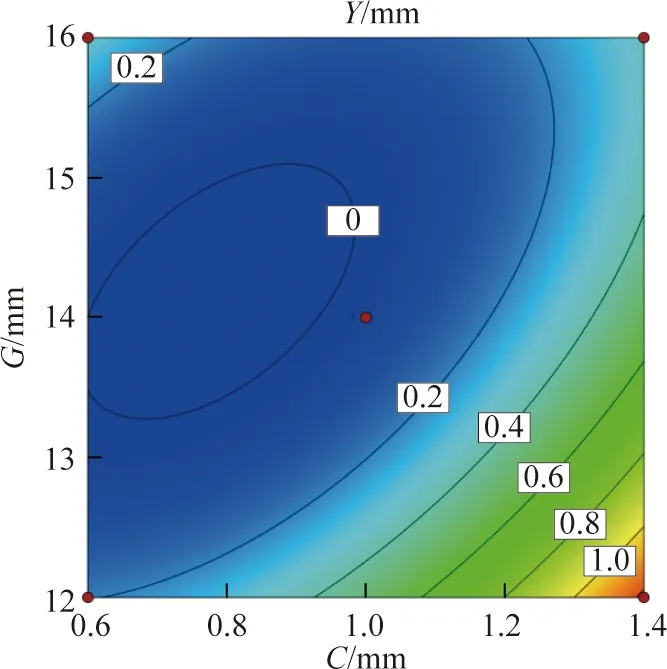

2.3 BBD试验结果与分析

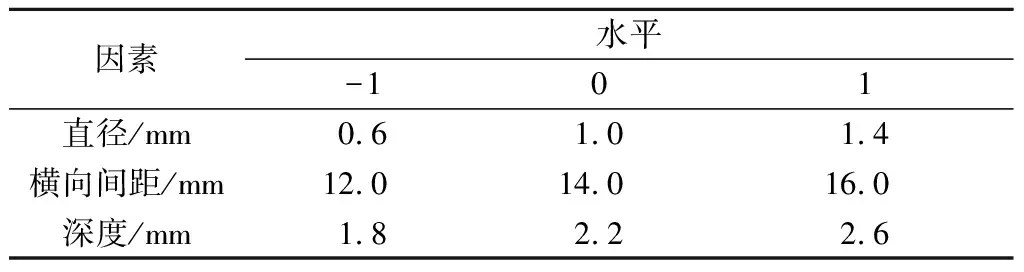

2.3.1 BBD试验回归模型

试验确定了3个显著因素,因而根据BBD进行3因素3水平试验,试验设计及结果见表7,8。利用Design Expert 12.0软件对试验结果进行二次多项回归拟合,得到以磨损深度Y为因变量,直径C、横向间距G和深度D为自变量的三元二次回归拟合模型,即

Y=3.44+2.13C-1.485G+5.13D+ 1.953C2+0.082 8G2-0.688D2- 0.509 7CG+0.698CD-0.171 1GD

(1)

选取一组非试验值(C=1,D=2.6,G=12)进行验证,试验值为0.635 8,计算值为0.673 4,误差仅为5.6%,模型较为合理。求解式(1)在设计范围内的最小值,得:C=0.9,G=13.6,D=1.8。在此条件下,可得到试验条件下的最小磨损深度。

表7 响应面因素设计

表8 BBD结果

2.3.2 回归模型方差分析

对该回归模型进行方差分析,见表9,10。由表9可知对磨损深度的影响从大到小依次为直径、深度、横向间距。在(显著性水平)α= 0.05的水平上,C,D,C2,G2,CG对磨损深度Y的影响显著,表明各影响因素之间并不是呈现线性关系,而是二次关系。方程的相关系数R2为0.972 3,表明该模型可信度较高,可以较为准确地分析和预测试验结果。在表10中,该模型失拟不显著(失拟项P= 0.124 > 0.05),说明磨损深度的试验值与预测值拟合度较高,R2=0.972 3,调整后R2=0.922 5。

表9 回归系数显著性分析

表10 方差分析

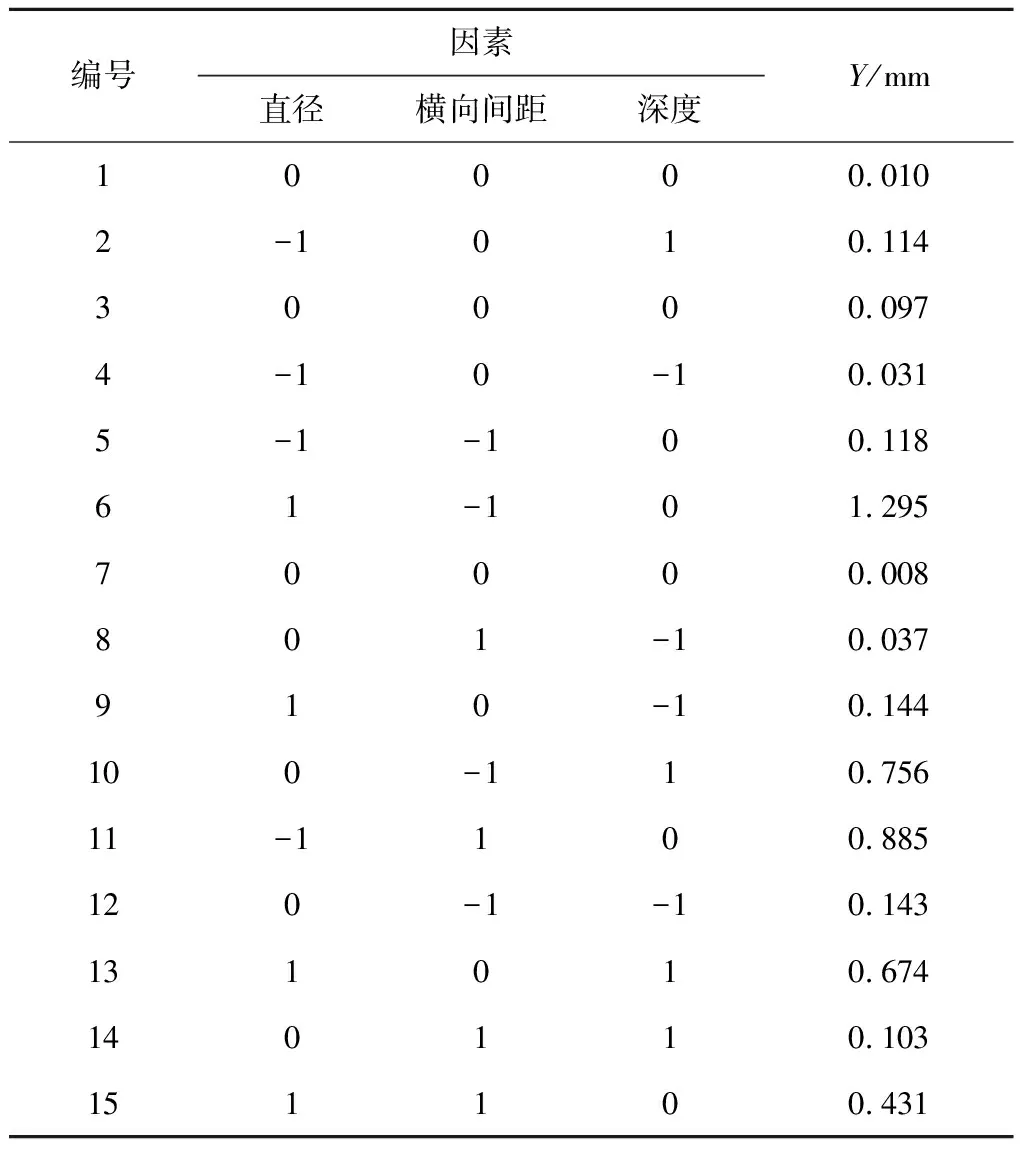

2.3.3 响应曲面分析

通过Design-Expert软件进行分析,得出具有显著性交互作用项CG(直径、横向间距)对Y(磨损深度)的响应面(图7)和等高线(图8)。

图7 CG交互作用响应面Fig.7 Response surface diagram of CG interaction

图8 CG交互作用等高线Fig.8 Contour map of CG interaction

从图7可以看出,在C=0.9 mm时,磨损达到试验条件下的极小值。其原因在于:当直径过小时,凹坑表面与煤颗粒的接触面积较小,由凹坑结构产生的压应变能较小,凹坑表面的应力缓释效应不明显,起到的减磨效果不显著。直径过大,又会造成部分形状的煤卡住或引发碰撞现象,导致磨损增大,故凹坑直径不宜过大也不宜过小,应综合考虑采煤机型号、煤质信息,确定煤颗粒粒径分布的大致范围,制定相应大小的凹坑,以减小磨损。在G= 13.6 mm时,磨损达到试验条件下的极小值。其原因在于:当横向间距过小时,凹坑分布密集、数量较多,煤颗粒的运动轨迹被多次改变,且工件的强度得到了一定程度的削弱,反而不利于减小磨损,效果不显著;当横向间距过大,凹坑分布疏散,数量较少,应力集中效应明显大于应力缓释效应,凹坑处形成的空气膜不够,摩擦因数降低不明显,减磨效果不显著,因而对于凹坑分布间距的选取,应综合考虑刮板输送机中部槽的尺寸信息,结合凹坑的直径,使得凹坑分布较为合理。

从图8可以看出,颜色由蓝色逐渐变为红色,表示提取质量由少到多,变化的速度较快,坡度较大,表明交互作用对磨损深度的影响显著。此外,CG交互作用等高线呈椭圆状,而非圆形,表明CG交互作用较强。

3 仿生凹坑结构验证与耐磨性分析

将上述响应面分析得到的最优解(C=0.9,G=13.6,D=1.8),分别通过磨粒磨损试验机仿真、试验及刮板输送机仿真进行验证。

3.1 磨粒磨损机仿真验证

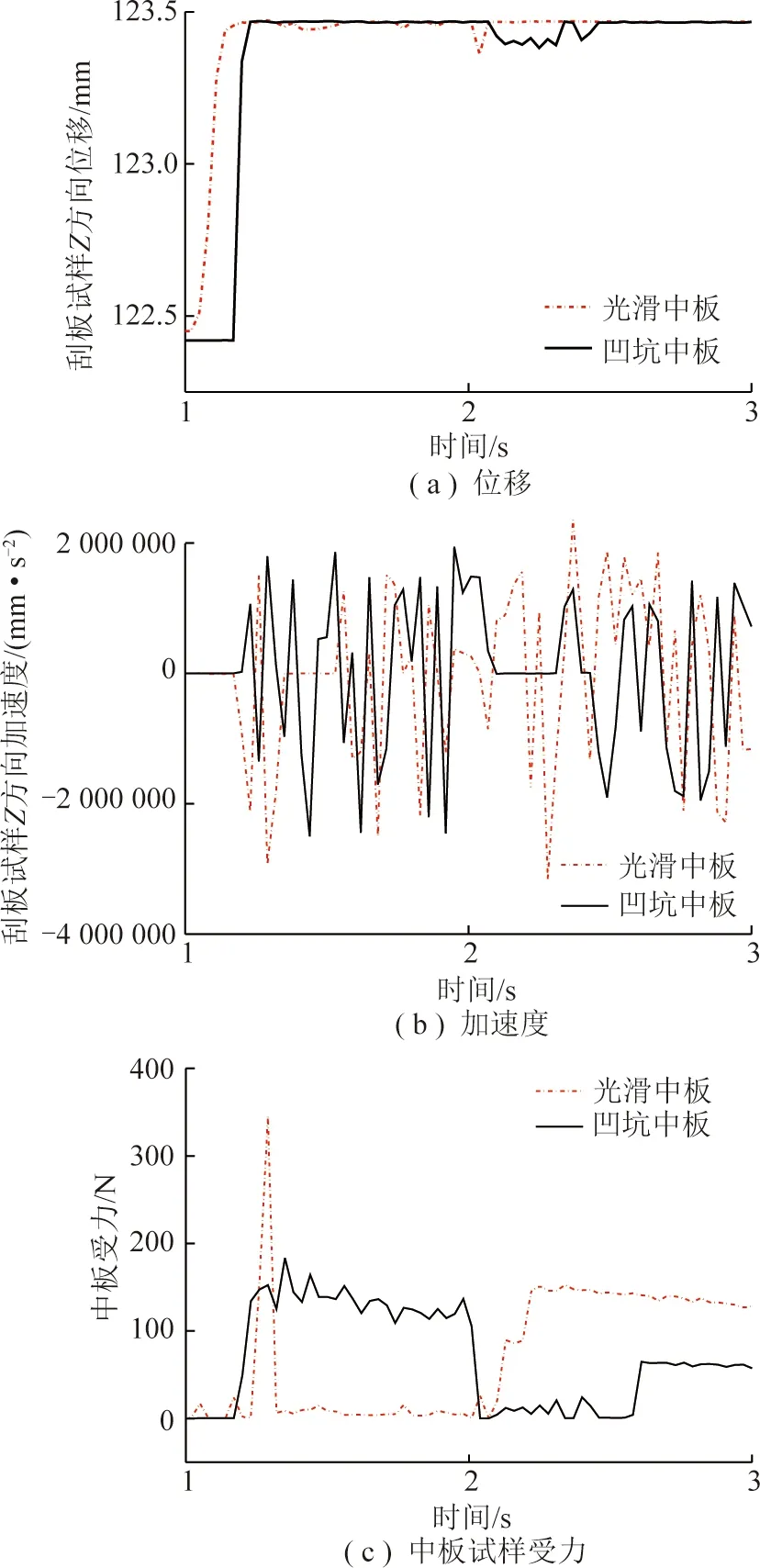

处于刮板下端的煤散料与中板的磨损是引起中部槽磨损严重的重要因素。刮板输送机在工作时,由于链条的多边形效应,使得刮板处于不断波动的过程中,造成刮板下端的煤散料对中板的压力不均。因而中板的磨损程度可以从刮板试样Z方向位置、刮板试样Z方向加速度、中板试样受力3个方面反映。结果如图9所示。

图9 刮板试样Z方向位移、加速度及中板试样受力Fig.9 Displacement and acceleration of upper sample in the Z direction,Force of the middle plate sample

由图9(a)可得,刮板试样在一定范围内跳动,可模拟刮板下方有煤料的过程。光滑中板的上试样位置跳动趋势和最值点较于凹坑中板较大,其原因为凹坑结构具有应力缓释效应,从一定程度上缓解了刮板试样与中板试样间的受力。

由图9(b)可得,光滑板上试样加速度整体波动幅度较大,加速度的最值也较大。光滑中板上试样平均加速度982 761.69 mm/s2大于凹坑中板上试样平均加速度957 864.08 mm/s2,其原因为不规则的煤颗粒形状导致了刮板试样加速度的波动,由于凹坑的存在,上试样与中板试样间的煤颗粒由点接触转变为线、面接触,缓解了上试样加速度的波动。

由图9(c)可得,在1.0~1.5 s,光滑中板的受力相较于凹坑中板较大,且最大值大于凹坑中板。虽然在1~2 s凹坑中板的受力大于光滑中板,其原因为煤颗粒持续卡在上试样与中板试样之间,但结合2~3 s的总体趋势,及光滑中板平均受力为71.59 N,凹坑中板的平均受力为69.45 N,可得光滑中板受力大于凹坑中板。其原因为:卡在上试样与中板试样间的煤颗粒形状不规则,存在棱角,局部尖角可能对中板试样产生较大的压力,而凹坑中板由于凹坑的存在,凹坑局部轮廓承担受力,缓解了应力集中,凹坑与煤颗粒之间也产生了空气膜,使得凹坑中板整体受力较小。

中板的总磨损深度可以从离散元软件EDEM的后处理模块中得到,见表11。

表11 光滑中板与仿生中板的总磨损深度

从表11可以得到,最优参数下的凹坑型仿生中板在试验条件下,磨损程度较小,可减少大约30.26%的磨损。

3.2 磨粒磨损机试验验证

采用实验室已有设备ML-100型磨粒磨损试验机进行验证试验,以最优耐磨仿生参数加工试验样板,并设置相应的定位孔固定到圆盘上,中板试样如图10所示,凹坑结构采用数控铣床进行精准加工。试验采用150 g陕西省榆林市神木县的长焰煤,粒径选择4~6 mm,设置磨粒磨损试验机为往复试验,速度和往复距离与仿真保持一致,载荷20 N,试验时长600 min,煤料烘干处理,环境温度25 ℃,空气湿度65%。

图10 中板试样Fig.10 Middle plate sample

试验前用600目砂纸打磨中板试样表面,确保表面粗糙度一致。试验后用无水乙醇清理中板试样表面的煤粉,以减小误差。

试验通过万分之一天平(FA3204B)测量试验前后的试验样板质量,并以其差值作为磨损量的衡量指标。由于FA3204B万分之一天平量程350 g,需要对试验中板进行中部切断。中板磨损量取3次试验的平均值,比较光滑中板与凹坑中板的质量差,如图11所示。

由图11可知,试验结果中凹坑中板比光滑中板磨损质量大约减少24.81%。

对比仿真试验与真实试验的优化结果,优化效果误差率为5.45%,相对较小,说明仿真得到的耐磨仿生最优参数组合是有效的,可以从一定程度上为仿生中板的研制提供参考。

图11 中板对比试验质量差Fig.11 Inferior quality in comparison test of middle plate

3.3 刮板输送机仿真验证

笔者以SGZ880/800型刮板输送机为原型进行建模,模型长度5 m,圆环链φ34 mm× 126 mm,中部槽3段。

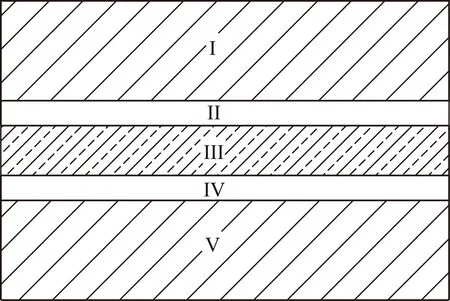

中板的磨损主要是煤、刮板(刮板链)与中板的三体磨损引起的,中部槽链道处的磨损尤为严重。为了更好的设计仿生中板,本文将中板分为5个区域,如图12所示,其中区域I和V为链道两侧区域,区域II和IV为链道区域,区域III为链道中间区域。

图12 中板区域划分Fig.12 Regional division of the middle plate

为了控制变量,减小煤颗粒大小不均对试验结果的影响,本文在刮板输送机平稳运行工况下,对生成煤颗粒范围为13~100 mm的工况进行了仿真。采用凹坑型最优耐磨参数组合(形貌圆坑、直径0.9 mm、深度1.8 mm、角度90°、横向间距13.6 mm和纵向间距10 mm)对中板进行仿生设计,如图13所示。

图13 凹坑型仿生中板Fig.13 Design of pit-shaped bionic middle plate

仿生中板的设计参数见表12。

表12 仿生中板设计参数

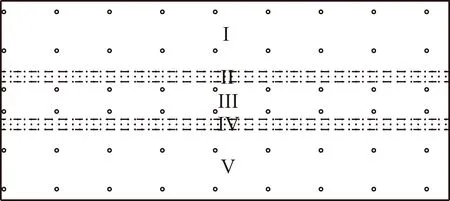

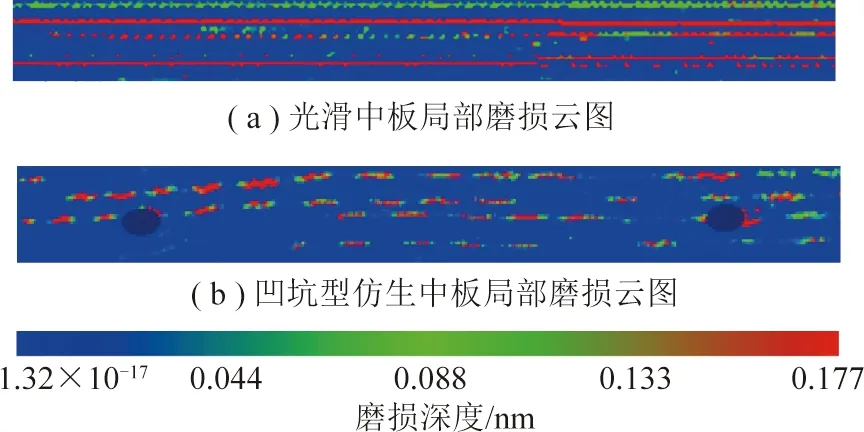

从EDEM后处理中,输出中板的磨损云图,观察其磨损区域和磨损程度,如图14(a)所示;同时输出中板的磨损深度,并与光滑中板作对比,如图14(b)所示。

图14 中板后处理数据Fig.14 Post processing data of middle board

由图14(a)可知,磨痕无明显的集中现象,在链道处的磨损减轻,磨损较为均匀,有利于提高中部槽的整体使用寿命。

由图14(b)可知,凹坑型仿生中板从很大程度上减小了中板的磨损,且凹坑中板的磨损深度增长缓慢,磨损深度减小了1倍左右,也进一步证明了凹坑型仿生参数组合的有效性和设计的合理性。

3.4 凹坑型仿生中板耐磨性分析

传统观念认为,物体表面越光滑,其与外物的黏附力越小。根据滑动摩擦力F公式为

F=μFN

(2)

式中,μ为滑动摩擦因数;FN为正压力。

理论上,当物体表面绝对光滑,即摩擦因数μ=0时,摩擦力为0。然而在实际当中,宏观上看似光滑、平整的表面,在显微镜下观察时,表面呈现出许多不规则的凸峰和凹谷,这是在加工过程中造成的,无法避免,势必会增大接触体间的磨损,如图15所示。

图15 表面轮廓放大Fig.15 Enlarged surface profile

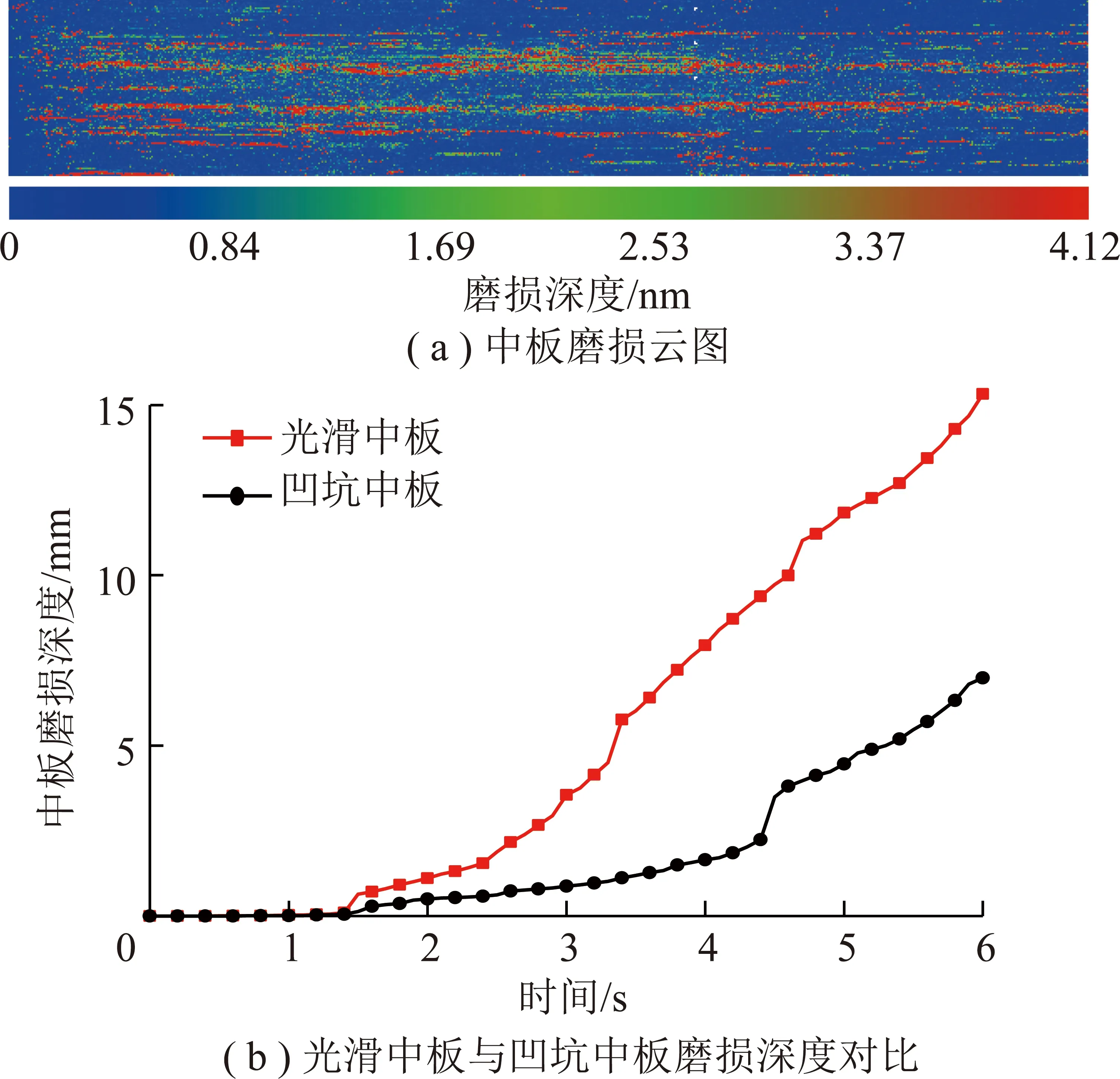

自然界中多种动植物都处在磨损的环境中,其体表形态、结构、材料等因素相耦合,对磨损具有与生俱来的耐受能力,如土壤动物蜣螂、穿山甲等。通过对耐磨生物体表观察、分析、测试发现,耐磨生物体表受摩擦严重的部位往往具有几何非光滑特征。Fleisher(1973年)提出能量磨损理论,其依据是摩擦过程中由于能量消耗而产生磨损[27]。结合本研究EDEM离散元与RecurDyn动力学耦合分析的结果(图16)。由图16可以发现:磨损从一定程度上可以理解为摩擦力所做的功,即减小摩擦力或者摩擦行程均可以减小磨损。图16中凹坑型结构一方面有效地减少了煤散料与中板表面的接触面积,减小了正压力,进而减小了摩擦力;另一方面,破坏了煤散料与中板表面接触的连续性,减小了磨损行程,使中板表面与煤散料接触表面间形成一种空气膜,进而降低了摩擦因数,从而起到磨损效果。

图16 中板磨损云图Fig.16 Abrasion cloud map of the middle plate

4 结 论

(1)采用PB设计从蜣螂体表凹坑结构的6个影响因素(形貌、直径、深度、角度、横向间距、纵向间距)中筛选出3个显著影响因素(P< 0.05),即直径、横向间距和深度,其余因素无显著影响。

(2)通过BBD试验及响应面分析法建立了磨损深度与主因素的二阶回归模型,经过求解回归方程得到在试验条件下,最优磨损深度的条件为:形貌圆坑,直径0.9 mm,深度1.8 mm,角度90°,横向间距13.6 mm,纵向间距10 mm。

(3)通过最优凹坑型仿生中板与光滑板的试验对比及在刮板输送机模型上的验证,表明利用响应面法确定的凹坑型仿生中板的参数是有效的,可以有效地减小中板的磨损。

(4)通过分析凹坑结构的耐磨性发现,凹坑结构具有应力缓释效应,一方面有效地减少了煤散料与中板表面的接触面积,减小了正压力;另一方面,破坏了煤散料与中板表面接触的连续性,减小了磨损行程,使中板表面与煤散料接触表面间形成一种空气膜,降低了摩擦因数,从而起到磨损效果。