发泡温度对常压自发泡煤基泡沫炭结构和机械强度的影响

2022-11-11杨暖暖高翔宇王美君申岩峰常丽萍吕永康

杨暖暖,高翔宇,王美君,申岩峰,孔 娇,常丽萍,吕永康

(太原理工大学 煤科学与技术教育部和山西省重点实验室,山西 太原 030024)

泡沫炭材料因其独特的泡孔结构而具有优异的电、磁、热、力学性能,可广泛应用于化工、冶金、建筑、航空航天等领域[1-3],泡沫炭的结构和性能直接取决于前驱体和发泡工艺。目前多以沥青[4-5]、有机聚合物[6-8]、煤及煤系物[9-11]以及生物质[12-13]等为富碳前驱体,通过不同的发泡工艺制备泡沫炭。我国煤炭资源丰富、价格低廉,利用组成和结构独特的强黏结性烟煤制备具有特定结构和性能的泡沫炭受到广泛关注[9-14],具有良好的发展潜力。

在制备过程中,强黏结性烟煤首先经过热解形成气液固三相共存的胶质体,同时生成的大量挥发性气体会被困在黏流状胶质体中形成气泡。当胶质体中存在大量气泡时,挥发性气体会直接扩散到气泡中,导致气泡的增长和胶质体的膨胀,最终衍生为泡沫炭材料[10,15-17]。由此发现,胶质体的流动性、挥发性气体的生成量以及体积膨胀是影响发泡过程和最终泡孔结构的关键因素。然而,常压下,气泡生长阻力较小且易克服平衡力而破裂释放出挥发性气体,使胶质体的体积膨胀度过大,导致无法可控地生成具有丰富泡孔且结构良好的泡沫炭材料。传统上主要采用加压发泡工艺,在密闭高压反应釜中引入大量惰性气体与煤自身热解产生的挥发性气体的共同作用下,产生外加压力对气泡的生长和胶质体的膨胀进行调控,以得到结构完整的泡沫体[15,17]。但该发泡过程需要高温高压、高强度的反应设备,导致泡沫炭的生产成本和危险性增加。同时在密闭环境中热解挥发性气体的快速释放会急剧改变体系外加压力,泡孔结构难以控制[16,18]。为此,笔者基于传统加压发泡原理并结合强黏结性烟煤在热解过程中形成胶质体的特性,在相对开放的常压体系下实现了煤基泡沫炭的可控制备[18]。具体以放置在煤床表面重物对原料煤施加的挤压力作为发泡压力,提高热分解过程的气体压力,增大气泡生长和挥发性气体逸出胶质体的阻力,从而实现胶质体的可控膨胀发泡。在改变重物压力的条件下制备出不同密度(0.46~0.76 g/cm3)和力学性能(9.0~22.3 MPa)的泡沫炭材料。相较于传统加压发泡法,常压自发泡法不需要额外引入加压气体以及高强度的制备模具,具有操作工艺简单、安全等特点。对同一原料煤,温度是影响胶质体热塑性(流动性、膨胀性)和热解行为(挥发性气体的生成)的主要因素,通过改变发泡温度,过程中胶质体流动性、体积膨胀及挥发性气体生成量与泡沫炭结构和性能之间的关系需进一步明确。

笔者以未经处理的焦煤为前驱体原料,采用常压自发泡法制备煤基泡沫炭,考察发泡温度对胶质体的流动性、体积膨胀和生成的挥发性气体的影响,并重点研究了其对煤基泡沫炭的泡孔结构、微晶结构以及机械性能的影响。

1 实 验

1.1 发泡温度的选择

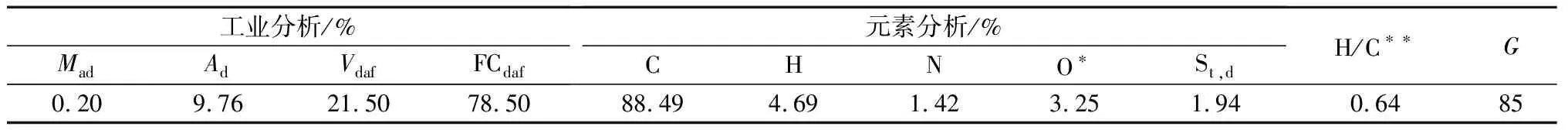

选取中等变质程度的焦煤作为发泡前驱体,经破碎、筛分,选取粒径小于0.15 mm的样品备用。原料煤的工业分析、元素分析、黏结指数G见表1。

表1 原料煤的煤质分析Table 1 Quality analysis of the raw coal

采用热重分析仪(NETZSCH-STA 409 C)分析原料煤的热失重特性。以N2为载气和保护气,气体流量为100 mL/min,样品质量为17~20 mg,以5 ℃/min的升温速率从室温升至900 ℃。根据GB/T 25213—2010和GB/T 5450—2014分别测定原料煤胶质体的流动度和膨胀度。图1,2分别为原料煤的TG/DTG曲线、流动度和膨胀度曲线,主要特性参数见表2。

由图1可知,原料煤在300~600 ℃内有明显的热失重,温度升到482 ℃时质量变化速率最大,生成大量气体。由图2(a)和表2可知,原料煤的流动度随温度的升高呈先升高再降低的变化趋势,其塑性温度区间为432 ~510 ℃,最大流动度对应的温度为480 ℃。由图2(b)和表2可知,温度升至483 ℃时,胶质体的膨胀度最大(29.3%),随温度继续升高,胶质体的膨胀度几乎不发生变化。原料煤热解过程中形成的胶质体以及生成的热解气体,为其发泡提供了基本条件,因此发泡温度在胶质体与热解气共存阶段(即塑性温区内)进行选取。同时,气泡的生长和发育受到胶质体流动性、挥发性气体的生成量以及体积膨胀等因素影响。根据煤热解行为和流动行为随温度的变化规律,主要选取435 (软化温度附近温度),465 (1/2最大流动度对应温度),480(最大流动度温度),490 (1/2最大流动度对应温度),510 ℃(固化温度)作为发泡温度。此外,以常压下测得的特征温度模拟实际发泡环境可能会存在偏差,因此实验结果是对应的该发泡温度的相对规律。

图1 原料煤的TG/DTG曲线Fig.1 TG/DTG curves of the raw coal

图2 原料煤的流动度和膨胀度曲线Fig.2 Fluidity and dilatation curves of the raw coal

表2 原料煤的流动性、膨胀性和热重分析参数Table 2 Parameters from fluidity,dilatation and thermogravimetric analysis of the raw coal

1.2 泡沫炭的制备

按原料煤∶蒸馏水质量比为10∶1混合搅拌均匀后置于金属模具内,在压力成型机上以6 MPa压力成型,得到堆密度为1.05 g/cm3、直径为10 cm、高为4 cm圆柱体型煤,将其置于刚玉坩埚中,并在煤床上依次放置轻质多孔隔板和压块,以提供1 200 N/m2的压力作为发泡压力,将带盖刚玉坩埚放入马弗炉中,在空气气氛下进行发泡实验。发泡实验升温程序为:先以2 ℃/min的升温速率升至350 ℃并恒温1 h,再以1 ℃/min的升温速率升至指定发泡温度(435,465,480,490,510 ℃)恒温2 h。待马弗炉自然冷却至室温后,得到泡沫炭生料(NCF),分别记为NCF-435,NCF-465,NCF-480,NCF-490和NCF-510。将NCF置于管式炉中在N2气氛下以2 ℃/min的升温速率升至700 ℃,恒温1 h进行炭化,冷却后得到炭化泡沫炭(CCF),分别记为CCF-435,CCF-465,CCF-480,CCF-490和CCF-510。

1.3 泡沫炭的分析与表征

采用JSM-7900F型扫描电子显微镜(SEM)观察泡沫炭的微观形貌。将块状泡沫炭材料,制成厚度、边长均约1 mm的正方体细颗粒,经无水乙醇去除杂质/碎粉末后,于 80 ℃烘干制样,将薄片置于导电胶上观察。采用麦克AutoPore 9510全自动压汞仪测定了泡沫炭样品的孔径分布。

体积密度测定是将泡沫炭切割成规整的长方体,用游标卡尺测量块体的长×宽×高(a×b×c)计算体积(cm3),质量为m(g)。泡沫炭体积密度ρb(g/cm3)根据式(1)计算。

(1)

采用美国麦克AccuPyc 1340型真密度分析仪分别测定块体泡沫炭和粉体泡沫炭的真密度(ρt,ρ′t,g/cm3),测试温度为25 ℃[15]。该仪器采用氦气气体膨胀置换法测定材料的骨架体积,根据样品质量以及骨架体积得到材料的真密度。通过式(2),(3)计算泡沫炭的开孔率(Popen)和闭孔率(Pclosed)。

Popen=(1-ρb/ρt)×100%

(2)

Pclosed=(1-ρt/ρ′t)×100%

(3)

采用Rigaku MiniFlex 600 型 X 射线衍射仪(Cu Kα)表征样品的微晶层片结构,入射波长为0.154 18 nm,扫描速度5(°)/min,扫描范围5°~90°。根据Bragg方程(式(4))计算石墨层间距(d002),根据Scherrer方程(式(5))计算其芳香片层直径(La)。根据文献[19-21]对XRD谱图分峰拟合,利用式(6)计算其芳香度(fa)。

d002=λ/2sinθ002

(4)

La=1.8λ/β100cosθ100

(5)

fa=A002/(Aγ+A002)

(6)

式中,λ为X射线的波长,λ=0.154 18 nm;θ002和θ100分别为002和100晶面衍射角;β100为100晶面对应衍射峰半高宽;A002和Aγ分别为002峰和γ峰的峰面积。

采用济南中创ZCW-W20KN型电子压力试验机对样品进行抗压强度测试并记录其抗压强度。采用上海力试CMT4304型万能试验机通过三点弯曲法测试并计算样品的抗弯强度,试样尺寸为3 mm × 4 mm × 36 mm,加载速率为0.5 mm/min。

2 结果与讨论

2.1 发泡温度对煤基泡沫炭密度和泡孔结构的影响

表3为泡沫炭的泡孔结构和密度参数。由表3可知,NCF和CCF的体积密度随发泡温度的升高先减小后增大。发泡温度为480 ℃时,NCF-480和CCF-480的体积密度最小(0.460 g/cm3和0.532 g/cm3);发泡温度为435 ℃时,NCF-435和CCF-435的体积密度最大(0.555 g/cm3和0.624 g/cm3)。不同发泡温度下NCF的真密度(块体)在1.477~1.590 g/cm3,而CCF的真密度(块体)在1.826~2.016 g/cm3。相较于NCF,CCF的体积密度和真密度均增大。这是由于炭化后NCF的质量损失率为9.72%~5.93%,而缩聚反应使其体积收缩了17.98%~14.97%(图3),因此导致CCF的结构更加致密。此外,相较于块体泡沫炭,粉体泡沫炭的真密度ρ′t略增大,说明所得泡沫炭中存在少量He分子无法进入的闭孔结构。其中NCF的闭孔率在1.03%~2.26%,高温炭化使得部分闭孔打开,CCF的闭孔率降至0.05%~0.73%。因此所合成的材料的气孔以开孔为主。

图4,5为不同发泡温度下NCF和CCF的SEM图。NCF由泡孔、泡壁以及韧带组成,泡孔呈不规则球形或椭球形分布,在泡壁和韧带中存在几十微米的小孔。相较于NCF,炭化后CCF的孔形、韧带及泡壁均未发生明显的变化。但在CCF-510的泡壁和韧带结构中存在少量长度为1~2 μm的微裂纹(图5(f))。图6为泡沫炭样品的孔径分布,样品的孔径在10~350 μm。由于炭化处理,缩聚反应使NCF体积收缩,导致CCF的孔径适度变小。此外,相较于NCF-435和CCF-435,NCF-480和CCF-480的孔径主要集中在100~200 μm。结合SEM图和孔径分布得到其平均孔径,并根据式(2)计算泡沫炭的开孔率。由表3可知,NCF和CCF的开孔率和平均孔径随发泡温度的升高先增加后减小。当发泡温度从435 ℃升至480 ℃时,NCF的开孔率由62.76%增至70.89%,CCF的开孔率由65.83%增至73.61%,平均孔径分别由69,63 μm增至170,167 μm。进一步升高发泡温度至510 ℃时,NCF和CCF的开孔率分别减小至67.80%和69.76%,平均孔径减小至94 μm和90 μm。

表3 不同发泡温度下NCF,CCF的泡孔结构和密度Table 3 Parameters of cell structure and density of NCF and CCF obtained at different foaming temperatures

图3 炭化后NCF的质量损失率和体积收缩率Fig.3 Mass loss rate and volume shrinkage rate of NCF after carbonized

对煤基泡沫炭开孔率和平均孔径的变化与原料煤在发泡温度过程中产生的胶质体的流动性和热失重行为进行关联,结果如图7所示。原料煤发泡过程中,挥发性气体的生成量会影响泡孔的形成和发育,而挥发性气体的生成量与原料煤因热分解引起的失重量成正比,因此选用软化温度至发泡温度之间原料煤的失重量(Δw)表示挥发性气体的生成量。从图7可知,发泡过程中原料煤的失重量越小,胶质体的流动度越低,泡沫炭的开孔率和平均孔径越小;失重量越大,胶质体的流动度越高,泡沫炭的开孔率和平均孔径越大。失重量为0.12%、胶质体的流动度为1 ddpm时,泡沫炭的开孔率和平均孔径最小,分别为62.76%和69 μm;失重量为2.90%、胶质体的流动度为412 ddpm时,泡沫炭的开孔率和平均孔径最大,分别为70.89%和170 μm。

此外,当发泡温度较低(435 ℃)或较高(510 ℃)时,胶质体的流动度均较低(1 ddpm或0)。相应地,失重量的增加导致开孔率从62.76%增到67.80%(图7(a)),平均孔径由69 μm增到94 μm(图7(b))。总体上,在发泡温度范围内,流动度及生成挥发性气体引起的失重量共同作用下,泡沫炭的开孔率和平均孔径分别在62.76%~70.89%和69~170 μm发生变化。

图4 不同发泡温度下制备所得NCF的SEM图Fig.4 SEM images of NCF prepared at different foaming temperatures

图5 不同发泡温度下制备所得CCF的SEM图Fig.5 SEM images of CCF prepared at different foaming temperatures

图6 泡沫炭样品的孔径分布Fig.6 Pore size distribution of carbon foam

图7 不同发泡温度下失重量(Δw) 对泡沫炭流动度、开孔率和平均孔径的影响Fig.7 Effects of weight loss(Δw)on fluidity,open porosity and mean pore size of carbon foams

综上,以强黏结性焦煤为原料制备泡沫炭,温度升高至软化点时,失重量为1.88%,由于未形成胶质体,此部分气体未参与发泡过程。随着温度升高,煤热分解产生的挥发性气体在胶质体中不熔物(组分)的边界处成核,进而聚集、膨胀,形成气泡。在相同发泡压力下,当发泡温度较低时(435和465 ℃),胶质体的流动性差且失重量小,所得泡沫炭的泡孔数量较少,泡孔分布不均匀,主要为孔径在120~300 μm和小于120 μm的泡孔。不规则的孔泡形态以及较大的孔径差异(图4(a),(b)),主要是因为胶质体中存在低黏度区和高黏度区。在低黏度区,由于生长速率和迁移速率较快,气泡生长成大泡孔;在高黏度区,气泡的生长受阻,形成小孔径泡孔。此外,泡沫炭中存在未发泡区域,故泡沫炭的开孔率相对较低,体积密度较大。发泡温度为480 ℃时,原料煤的热解反应充分,胶质体的流动度达到最大,失重量增多且质量变化速率较快,形成的气泡核或小气泡数量较多,前驱体发泡充分,使得泡沫炭的开孔率和平均孔径最大(图4(c)),泡壁以及韧带厚度较小,体积膨胀度较高,相应的体积密度最小。随着发泡温度继续升高,原料煤的缩聚反应加剧生成分子量较大的组分,胶质体黏度增大,升温过程中形成的泡核或小气泡的生长受阻,孔径减小(图4(d),(e)),闭孔数量增多(表3),并且相较于480,490和510 ℃时,胶质体的体积膨胀度变化不大(图2(b)),使得开孔率降低,韧带厚度增加,体积密度增大。此外,在炭化过程中,残留挥发分以及缩聚产生的气体的释放(图3)需要突破固化的泡沫炭生料,产生部分孔隙结构[22],同时材料的体积收缩(图3),原有的部分闭孔发生破裂转变为开孔结构,导致CCF的开孔率高于NCF,且CCF的孔径适度变小。

2.2 发泡温度对煤基泡沫炭微晶结构的影响

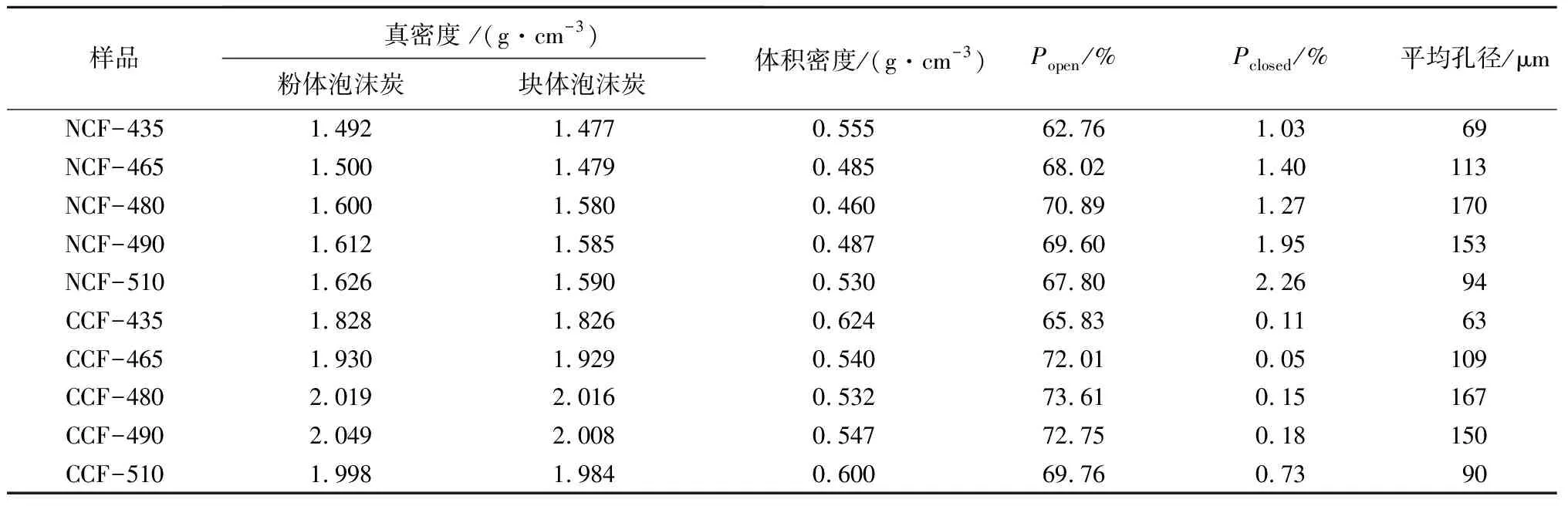

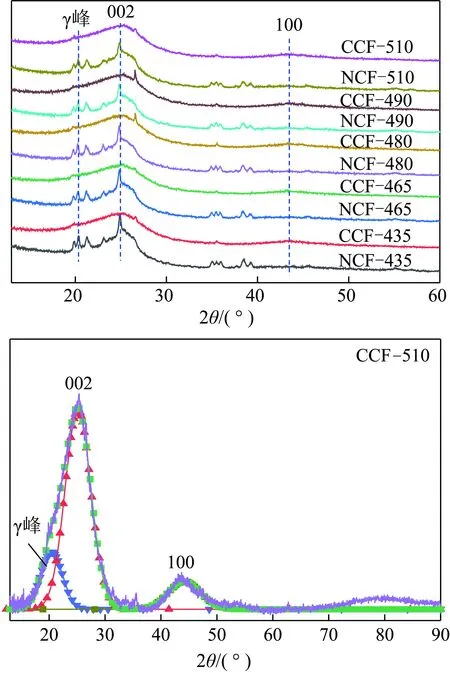

图8为NCF和CCF的XRD谱图以及XRD谱图分峰。

图8 NCF和CCF的XRD谱图Fig.8 XRD spectra of NCF and CCF

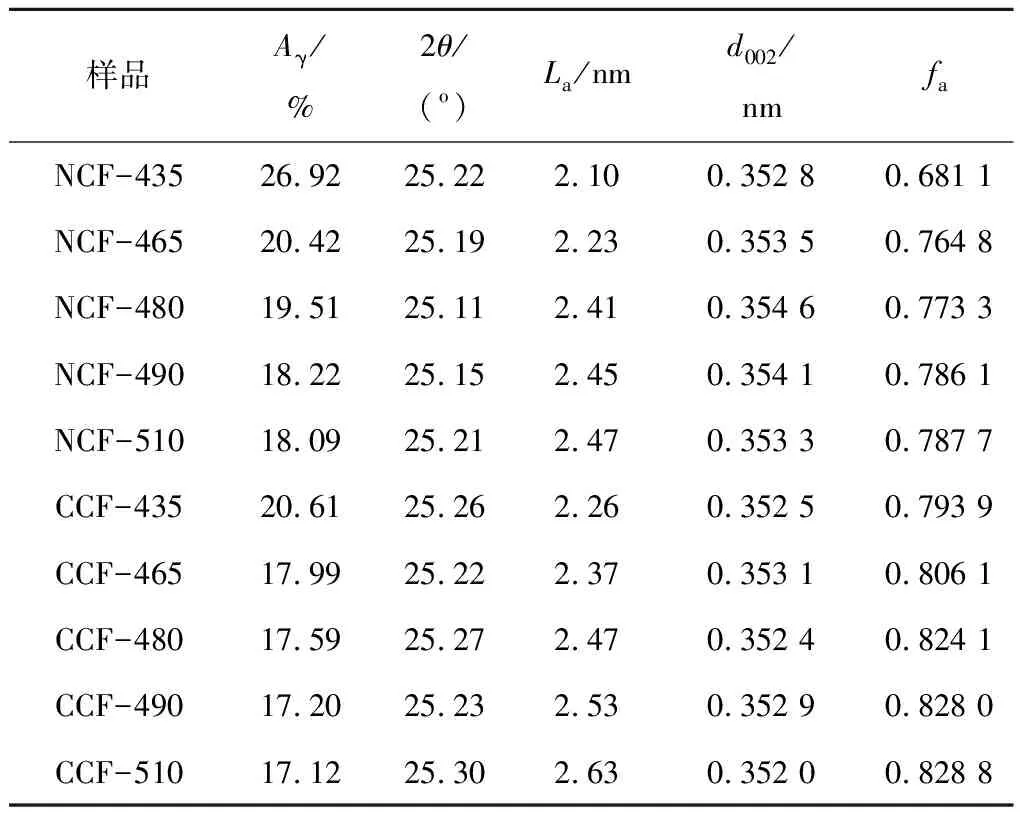

由图8可知,不同发泡温度制得的NCF和CCF的XRD峰形相似,表明其存在相似的晶体结构。谱图中2θ=25°,43°附近处的衍射峰分别对应无定型碳(002)和(100)晶面的衍射峰[23],根据Bragg公式计算XRD谱图结构参数,结果见表4。NCF和CCF的微晶层面间距d002在0.352~0.355 nm,远大于理想石墨晶体层间距0.335 nm,说明NCF和CCF的石墨化度很低,主要以无定形碳结构为主。2θ=21°处的衍射峰(γ峰)主要由与芳香层结构相连的脂肪烃侧链、各种官能团及环烃上的碳微晶产生[24]。可以发现,NCF的XRD谱图中γ峰较为明显,表明经发泡后芳香碳结构中仍存在一定量的脂肪烃侧链、有机官能团等可分解组分。随着发泡温度升高,NCF中γ峰的峰面积(Aγ,%)逐渐减小,这与图7中的热失重量(Δw,%)一致。经高温炭化后,NCF中的芳香层结构发生缩聚反应,残留的可分解组分进一步分解生成挥发性气体释放,产生9.72%~5.93%的质量损失(图3),导致CCF的XRD谱图中γ峰的强度明显降低,γ峰的峰面积相应减小。

根据Scherrer公式计算NCF和CCF的La[24],并利用式(6)计算NCF和CCF的芳香度(fa),如表4、图9所示。

表4 不同发泡温度下所得NCF和CCF的微晶结构参数Table 4 Crystal structure parameters of NCF and CCF obtained at different foaming temperatures

图9 芳香度fa和发泡温度的关系Fig.9 Relationships between aromaticity(fa) and foaming temperature

发泡温度升高,胶质体内液相分子的热运动能增大,缩聚等反应加剧,产生大量的稠环芳烃,促进了泡沫炭生料芳香片层的发育,芳香度(fa)增大。5个CCF的La和fa均相应增加,表明高温炭化促进了缩聚反应的进行,使得泡沫炭骨架的芳香片层直径以及芳香度增大。

2.3 发泡温度对煤基泡沫炭机械强度的影响

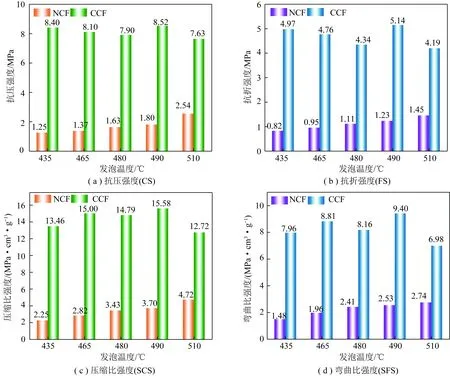

泡沫炭的力学性能与材料的微观结构有关。其受力点主要由其泡壁和韧带骨架结构共同支撑,孔径减小、体积密度增大使泡沫炭的负荷面积和负荷能力增加、机械性能提高。由图10(a),(b)和表3可知,发泡温度从480 ℃升至510 ℃时,体积密度增大(由0.460 g/cm3增至0.530 g/cm3),开孔率和平均孔径减小(由70.89%和170 μm降至67.80%和94 μm),NCF的机械强度提高(抗压强度和抗折强度分别由1.63 MPa和1.11 MPa增到2.54 MPa和1.45 MPa),但当泡温度低于480 ℃时,却呈相反趋势。这是因为在NCF制备中,发泡温度较低(435 ℃和465 ℃)时,由于原料煤热解不充分,胶质体的液相数量较少且流动性较差,胶质体中的未熔物颗粒较多,液相对其黏结能力和包裹能力较弱,导致生成不连续的碳基体。相较于NCF-480,虽然所得泡沫炭生料的体积密度大、开孔率和平均孔径小,但其骨架结构疏松,芳香度(fa)较低(图9),泡沫炭的承压能力较小,抗压强度和抗折强度较小,且泡沫炭中孔径分布差异较大(图4,6),进一步降低了其机械强度。随着发泡温度升高,热解反应剧烈且反应充分,胶质体中液相数量增多且流动性较好,不熔物颗粒减少,胶质体对不熔物的黏结能力和包裹能力增强,所得泡沫炭生料的骨架结构致密度增加,芳香度增大(图9),泡沫炭的承压能力增大,机械强度提高。发泡温度升至510 ℃时,缩聚反应的加剧有利于泡沫炭生料形成更为致密的碳骨架结构,泡壁及韧带厚度增加,使其承压能力增加,进一步提高了泡沫炭生料的力学性能。

经炭化后,CCF的机械强度(CS和FS)明显高于NCF(图10(a),(b)),说明高温炭化赋予泡沫炭优异的机械性能,这是由于高温炭化有利于缩聚反应的进行,碳微晶结构得到发育(La和fa增大)(表4、图9),泡沫炭的碳骨架结构更加致密,泡壁、韧带厚度以及体积密度增加,泡沫炭力学性能提高[25-27]。

图10 发泡温度对NCF,CCF机械强度的影响Fig.10 Effects of foaming temperature on mechanical strength of NCF and CCF

发泡温度从435 ℃升至480 ℃时,CCF-CS和CCF-FS分别从8.40 MPa和4.97 MPa降至7.90 MPa和4.34 MPa(图10(a),(b)),这主要是由于体积密度的减小以及平均孔径和开孔率的增加,使其负荷面积减小,进而机械强度降低。发泡温度为490 ℃时,CCF-490体积密度、平均孔径、开孔率处于中间值,且CCF-490的孔径差异较小,在共同作用下其机械强度达到最大。而发泡温度为510 ℃时,CCF-510的抗压强度和抗折强度降到最低,仅为7.63 MPa和4.19 MPa,这是由于胶质体的固化温度为510 ℃,该温度下发泡得到的泡沫炭生料中存在微裂纹,经炭化处理,微裂纹进一步发展降低了泡沫炭的力学性能[19]。为了消除体积密度对煤基泡沫炭机械强度的影响,采用单位体积密度下泡沫炭的抗压强度和抗折强度,即压缩比强度(SCS)和弯曲比强度(SFS)表征泡沫炭的力学性能[8,25]。从图10(c),(d)可知,NCF-SCS和NCF-SFS的变化规律与NCF-CS和NCF-FS一致,CCF-SCS和CCF-SFS呈波动变化,但CCF的SCS和SFS明显高于NCF。490 ℃时CCF-SCS和CCF-SFS达到最大,分别为15.58和9.40 MPa·cm3/g,510 ℃时CCF-SCS和CCF-SFS最小,分别为12.72和6.98 MPa·cm3/g。

综上,以强黏结性焦煤为原料,采用常压自发泡法制备泡沫炭时改变发泡温度会对产品的孔泡结构和机械强度产生重要影响。对于NCF,发泡温度在软化温度和最大流动度对应的温度之间时,由于原料煤热解不充分、胶质体流动性较差,导致NCF孔径分布差异较大、开孔率较低,且泡壁、韧带等碳骨架结构疏松,机械强度较小;发泡温度为最大流动度对应的温度时,胶质体较好的流动性以及原料煤的充分热解使NCF的孔径分布集中,开孔率较大,体积密度较小,但其骨架结构致密度,碳基体连续性增强,使机械强度提高;发泡温度在最大流动度对应温度和固化温度之间时,NCF的泡孔尺寸和开孔率较小,体积密度较大,且缩聚反应导致碳骨架致密度增大,fa较大,使机械强度较大。因此,NCF的机械强度主要由泡孔结构和碳骨架结构共同决定。相较于NCF,高温炭化使CCF的孔径减小,开孔率和体积密度增大,同时,高温炭化时缩聚反应使碳骨架更加致密,fa较大,导致CCF机械强度均明显提高。当平均孔径、开孔率以及体积密度均处于中间值且孔径差异较小情况下,机械强度达到最大。

由于合成的煤基泡沫炭材料开孔率高,孔的连通性较好,可通过物理或化学法改性或活化处理,引入活性组分或纳米孔隙,用于催化剂载体、电极材料或污水处理、除油等方面;此外,该泡沫炭具有优异的机械强度和比强度,还可拓展与金属和非金属进行复合,用作填充材料制成性能优异的夹层结构或用作制备高性能复合材料的骨架材料;同时结合炭材料具有的热稳定性、耐化学腐烛、体积膨胀系数小等特点,还可用在缓冲材料和结构材料、电磁屏蔽等。整体上,采用常压自发泡法制备的泡沫炭材料具有良好的结构性能,表现出优异的应用前景。

3 结 论

(1)以强黏结性焦煤为前驱体,采用常压自发泡法,在塑性区间内选择不低于最大流动度温度作为发泡温度,可制备出泡孔结构和力学性能良好的泡沫炭材料,表现出优异的应用前景。

(2)发泡温度影响了泡沫炭的泡孔结构和碳骨架结构,决定了NCF的机械强度。发泡温度为480 ℃时,胶质体的流动度最大,热失重量较高,NCF-480的开孔率最高(70.89%),平均孔径最大(170 μm),体积密度最小(0.460 g/cm3),但其相对致密的碳骨架导致机械强度提高,抗压强度和抗折强度分别达到1.63 MPa和1.11 MPa。

(3)NCF经过高温炭化,孔径减小,开孔率和体积密度增大,同时缩聚反应使碳骨架更加致密,fa增大,导致生成的CCF机械强度明显提高。发泡温度为490 ℃时,CCF-490的平均孔径、开孔率以及体积密度均处于中间值且孔径差异较小,在共同作用下其机械强度达到最大,抗压强度和抗折强度分别达到8.52 MPa和5.14 MPa。