红岭铅锌矿崩落法转充填法隔离顶柱厚度研究①

2022-11-10童大志王冠男

童大志,王冠男,张 驰

(1.赤峰山金红岭有色矿业有限责任公司,内蒙古 赤峰 025454;2.北京科技大学 土木与资源工程学院,北京 100083)

近年来,随着相关环境保护法律法规出台,金属矿山崩落采矿法的弊端逐渐显现,地表塌陷和尾矿库危害等问题亟待解决[1-4]。因此,采用崩落采矿法的矿山开始向安全高效的充填采矿法过渡[5],为保证矿山采矿方法的平稳过渡,往往在崩落法与充填法的衔接处留设一定厚度的隔离矿柱[6]。

本文在前人研究的基础[7-10]上,针对红岭铅锌矿崩落法转充填法的实际情况,基于普氏拱理论、K.B.鲁佩涅伊特公式和三维厚梁简化计算法对过渡区隔离顶柱的安全厚度进行了理论计算,确定了较为合理的顶板安全厚度范围。在此基础上,通过FLAC3D数值模拟软件对不同顶柱厚度下的采空区稳定性进行分析,确定优化的采场结构参数,研究成果对其他矿山面临的类似问题具有借鉴意义。

1 工程概况

红岭铅锌矿大部分采场采用阶段空场崩落联合采矿法回采矿石,一步骤回采矿房,二步骤回采间柱和顶柱,用覆岩充填处置采空区。经过20余年的开采,红岭铅锌矿地表已形成超过12 000 m2的塌陷区,随着地下采矿转向深部发展,塌陷区范围继续扩大,已严重威胁到主副井和工人住宅区的安全;对于稳固性较好的岩体,存在部分采空区未被覆岩覆盖的情况,导致一些隐伏采空区的存在。阶段嗣后胶结充填采矿法可在一定程度处置采空区,阻止地表继续沉降,控制塌陷区范围,并且不存在采空区顶板突然垮冒的风险。结合红岭铅锌矿开采条件,为避免塌陷区进一步扩展,拟在九中以下采场全面采用阶段嗣后充填采矿方法,在九中采场上方留设顶柱以隔绝上覆岩层。

2 隔离顶柱安全厚度计算

根据一般经验,在上覆荷载不变的情况下,顶柱岩体强度好,顶柱留设的厚度就小,顶柱岩体强度差,顶柱留设的厚度就须加大,但厚度增加的同时,顶柱自重也变大,作用在顶柱支撑结构上的力就变大,若支撑结构不抗压、出现破坏,就会影响到顶柱的稳定性,所以顶柱的厚度不是越厚越好,影响隔离顶柱稳定性的因素是综合的、复杂的、多方面的。

2.1 普氏压力拱理论

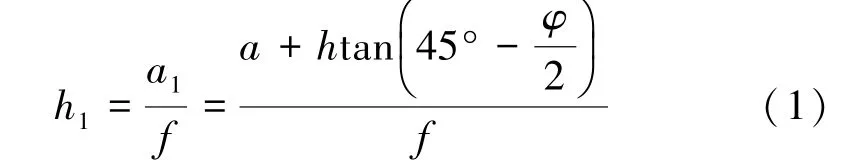

常采用散体地压理论中具有代表性的普氏压力拱理论来计算隔离顶柱的安全厚度。隧洞开挖后,顶板岩体失稳,发生塌落,并形成自然拱,拱以内的岩体自重为作用在隧洞支护上的压力,因此自然拱又称为压力拱。假定压力拱形状为二次抛物线形,压力拱高计算公式为[11]:

式中h1为压力拱高,m;a1为一半压力拱宽度,m;f为普氏系数;a为一半隧洞宽度,m;h为隧洞高度,m;φ为顶柱岩石内摩擦角,(°)。

以红岭铅锌矿九中采场为例,a取16 m,h取39 m,φ取33°,f取12,代入式(1),计算得压力拱高h1=3.1 m。根据国内外工程经验,确定最小安全厚度为压力拱拱高的3倍,计算出隔离层最小厚度为9.3 m。

2.2 K.B.鲁佩涅伊特公式

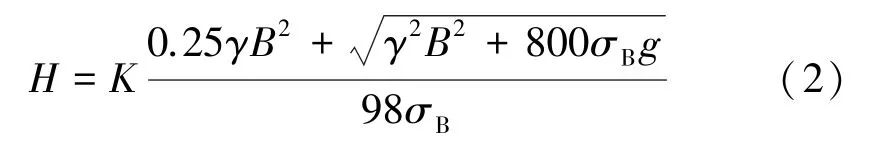

K.B.鲁佩涅伊特公式最早被用来计算露天转地下开采隔离矿柱的厚度,后逐步被人们用来计算非露天转地下采空区顶板的安全厚度,K.B.鲁佩涅伊特公式为[12]:

式中H为隔离顶柱厚度,m;K为安全系数;γ为隔离顶柱岩石容重,t/m3;B为采空区跨度,m;σB为顶柱强度极限,MPa;g为电铲等设备对顶柱的压力,MPa。

继续以红岭铅锌矿九中采场为例,K取5,γ取32.34 N/m3,B取32 m,σB取50 MPa,g取40 MPa,代入式(2),计算得隔离顶柱厚度H=10.1 m。

2.3 三维厚梁简化计算法

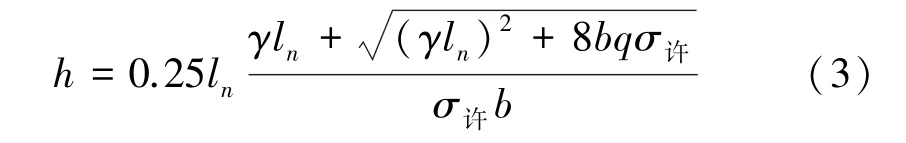

三维厚梁简化计算法(又称结构力学梁理论),最早被用来计算露天转地下开采境界隔离矿柱的厚度,该方法将隔离顶柱理解为两端固定的复杂三维厚梁,并参考前苏联学者K.B.鲁佩涅伊特和利别尔马恩提出的解算方法,将复杂的三维厚梁(隔离顶柱)简化为理想弹性理论的平面问题来计算隔离顶柱的安全厚度[13]:

式中h为隔离顶柱厚度,m;ln为隔离顶柱跨度,m;γ为隔离顶柱岩石容重,kN/m3;b为隔离顶柱宽度,m;q为隔离顶柱上覆荷载,kPa;σ许为隔离顶柱岩石允许拉应力,kPa。

对红岭铅锌矿九中采场顶板厚度进行计算,ln取32 m,γ取32.34 kN/m3,q取8 MPa,b取30 m,σ许取0.6 MPa,代入式(3),计算得隔离顶柱厚度h=9.4 m。

3 有限元数值模型构建

3.1 计算模型的建立

根据红岭铅锌矿的深部开采设计,确定矿房宽度为32 m,顶柱留设厚度分别设置为8 m、9 m、10 m和11 m,对九中采场705 m水平至666 m水平一矿房的开挖进行模拟。模型包括矿体(分为矿房、隔离顶柱和其他部分)、围岩以及上覆岩层3个部分,其中矿体模型根据705 m水平和666 m水平的中段平面图建立,如图1所示。模型边界条件采用位移约束,模型侧面约束水平方向位移,底部所有节点约束X、Y、Z方向位移,设置重力加速度大小为9.8 m/s2,方向竖直向下。

图1 计算模型

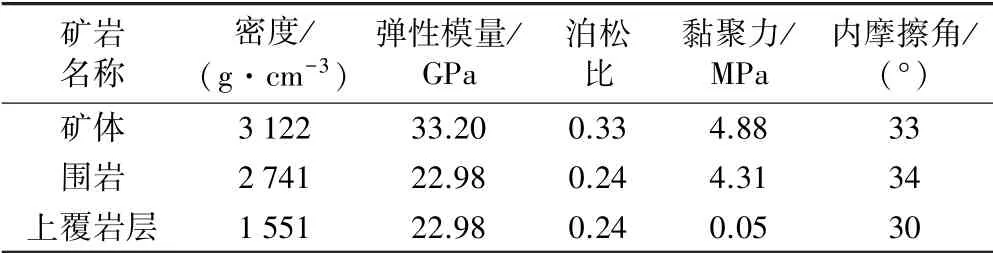

3.2 力学参数

对红岭铅锌矿矿岩进行取样测试,采用摩尔-库伦准则作为数值模拟的破坏准则,利用FLAC3D软件设计单轴压缩试验,通过参数调整法得到较为合理的力学参数如表1所示。

表1 矿岩基本力学参数

4 计算结果分析

4.1 采空区顶板最大主应力分析

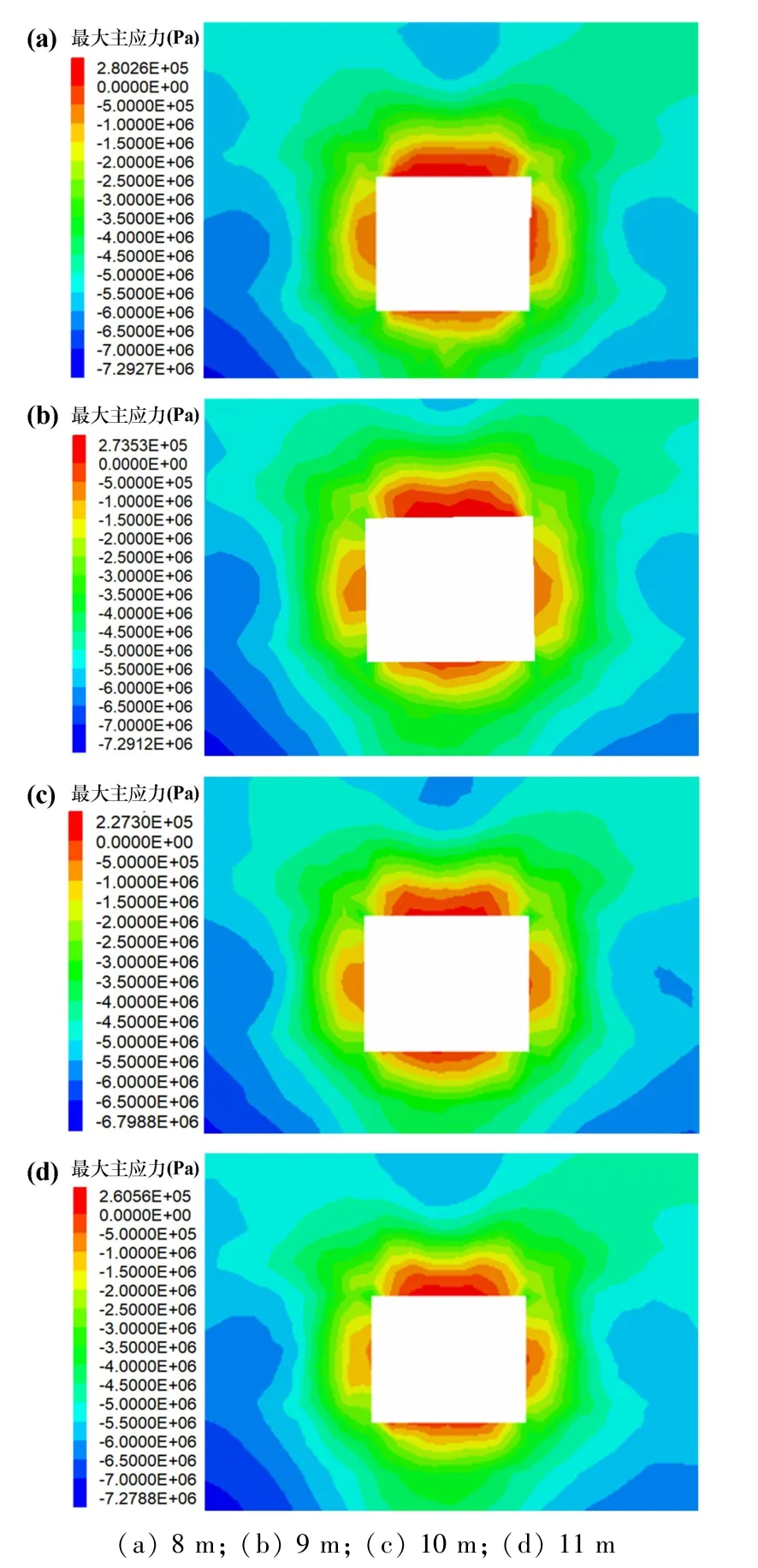

地下采空区形成后,在上覆岩层以及顶板的自重作用下,顶板易形成拉伸破坏导致采空区失稳,图2给出了不同顶柱厚度下采空区剖面最大主应力分布云图。由图2可知,开挖导致周围岩体出现应力重分布现象,最大主应力出现在采空区顶板处,不同顶柱厚度下采空区隔离顶柱的应力分布情况基本相同,最大主应力随顶柱厚度增大变化较小,但顶板均处于受拉状态,存在失稳危险,因此应控制顶板拉应力处于较小状态直到采空区充填。

图2 不同顶柱厚度下采空区顶板最大主应力分布云图

4.2 采空区顶板位移分析

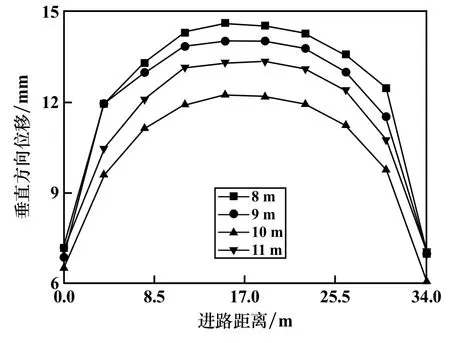

4种顶柱厚度下的采空区剖面垂直位移分布云图如图3所示。为直观地分析隔离顶柱的位移分布规律,在采空区顶板上沿矿体走向方向等间距布置了10个监测点,图4为采空区形成后的顶板垂直位移曲线。由图3和图4可知,采空区形成后,顶柱产生竖直向下的位移,且位移最大值出现在采场中部。顶板厚度8 m和9 m时,采空区顶板最大位移分别为14.67 mm和14.22 mm;当顶板厚度增加到10 m时,顶板最大位移减小至12.36 mm;继续增大顶板厚度至11 m时,顶板位移增加到13.45 mm。表明当顶板厚度增加至11 m后,顶板的自重作用开始影响顶板稳定性,导致顶板位移增大。

图3 不同顶柱厚度下采空区顶板垂直位移分布云图

图4 不同顶柱厚度下采空区顶板垂直位移曲线

4.3 采空区塑性区分析

图5为不同顶柱厚度下采空区剖面塑性区分布云图。由图5可知,采空区开挖后四周均出现不同程度的塑性区,两帮围岩发生剪切破坏,顶柱曾进入屈服阶段,但没有破坏。

图5 不同顶柱厚度下采空区塑性区分布云图

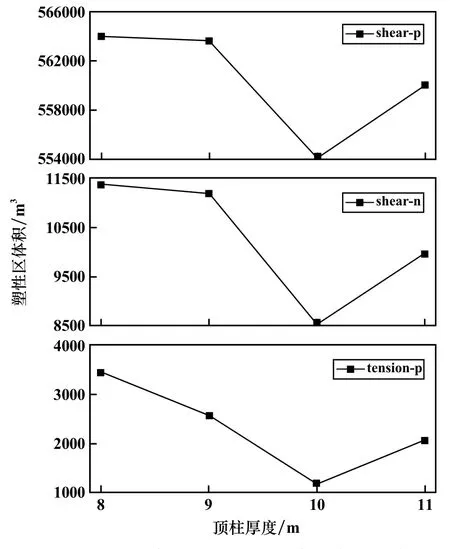

图6为不同顶柱厚度下采空区开挖后塑性区状态体积统计图。由图6可知,3种状态的塑性区体积随顶柱厚度增加的变化趋势相同。顶柱厚度为8 m和9 m时,3种状态的塑性区体积较大;顶柱厚度增大到10 m时,塑性区体积减小;顶柱厚度增大到11 m时,塑性区体积开始增大。因此,顶柱厚度10 m时采空区较为安全,但隔离顶柱塑性区表现为shear-p状态,仍有失稳风险,两帮部分位置塑性区为shear-n状态,已经发生剪切破坏。

图6 不同顶柱厚度下塑性区体积变化规律

5 结 论

通过理论计算得到可以保证采空区稳定性的隔离顶柱厚度,并结合FLAC3D数值模拟对不同顶柱厚度下的采空区稳定性进行了分析,得到如下结论:

1)通过普氏压力拱理论、K.B.鲁佩涅伊特公式以及三维厚梁简化计算法对红岭铅锌矿九中采场采空区隔离顶柱厚度进行计算,得到的隔离顶柱厚度分别为9.3 m、10.1 m和9.4 m。

2)利用FLAC3D软件,对矿房跨度32 m,隔离顶柱厚度分别为8 m、9 m、10 m和11 m进行了数值模拟。4种不同顶柱厚度下隔离顶柱均有竖直向下的位移、拉应力和塑性区产生,位移的分布规律均呈现由两侧向中部逐渐增大的规律,拉应力则较为平均地分布在采空区顶柱上,两帮围岩发生剪切破坏,顶柱曾进入屈服阶段,但没有破坏。

3)顶柱留设厚度为8 m和9 m时顶柱垂直位移和拉应力较大,且顶柱大部分区域处于tension-p状态,两帮剪切破坏体积大,具有一定的安全风险。顶柱厚度11 m时,由于顶柱的自重作用,其垂直位移、拉应力和塑性区破坏情况均不如顶柱厚度10 m时稳定,因此红岭铅锌矿九中采场隔离顶柱须留设的安全厚度为10 m。