壁面强度及粗糙度对含软弱夹层岩体影响研究

2022-11-09徐成华卜争军眭敏磊

徐成华, 卜争军, 眭敏磊, 李 凯

(1.江苏省地质矿产局第一地质大队,南京 210041; 2.河海大学地球科学与工程学院,南京 211100)

岩体在构造应力以及各种化学生物作用下,内部会形成大量的诸如节理裂隙、层理断层等结构面. 结构面的性质决定了裂隙岩体具有不均匀、不连续、非弹性和各向异性的特点,软弱夹层作为一种特殊的结构面,从1960 年提出以来一直是研究的一个重点方向. 软弱夹层的岩性、分布、强度、层位等都是重点研究的对象,大量的工程实践也证明,软弱夹层复杂且难以处理,其引起的破坏形式多样,包括滑坡、倾倒、崩塌等[1-4].不恰当的处理方式会对工程造成毁灭性的破坏,影响人民的生命及财产安全[5].

目前,研究者们通过室内力学试验[6-7]、模型试验[8-9]以及数值模拟[10-11]对软弱岩层已经进行了大量的研究,并且取得了一定的成果. 王智[12]对路堑中软弱夹层的抗滑稳定性进行分析,探讨了不同倾角的软弱夹层对滑移面和强度的影响;许飞等[13]以某地区内岩质边坡为例,分析了颗粒大小和岩层厚度对软弱夹层稳定性的影响;肖剑飞[14]选择了不同的边坡作为研究对象,通过对德鲁克-普拉格屈服准则、Mises屈服准则和传统的摩尔库伦准则进行了系统的比对,分析了不同含有软弱夹层边坡的稳定性;曲永新[15]通过试验,确认了软弱夹层破坏的原理是在破坏的过程中,岩层的交界面发生了应力集中,产生了剪切应力;殷勇和周国庆[16]通过塑性极限分析法对软弱夹层边界应力条件分析表明,夹层上下边界粗糙度会对极限荷载造成影响;鞠杨等[17]综合使用了3D 打印、计算机三维重构、岩石CT 成像的技术制作了含有复杂裂纹的煤岩夹层模型,并定量地观察了单轴压缩试验中裂纹内部的应力场的变化,验证了3D 打印出的模型的单轴抗压强度和泊松比等力学性能指标和天然裂纹模型相近,能够替代试验;肖维民等[18]基于3D 打印技术对正六棱柱形的节理岩体进行了三维建模,采用白水泥浆进行了浇筑填充,得到的模型进行了单轴抗压强度试验,经过试验分析了六棱柱形节理岩体的变形特征和强度特征,得到了较好的结果,证明了3D 打印技术能够很好地考虑岩体节理特征和对岩体强度的弱化效应,能够满足室内试验的要求;张海太等[19]以西南某高速公路跨越金沙江大桥为依托,结合室内边坡模型和有限元模型研究了桥基下方软弱夹层的存在对边坡变形的影响;孔令亚等[20]综合分析了含水率、夹层厚度对软弱夹层剪切力学特性的影响;郭明珠等[21]通过振动台模型试验研究了强震作用下含软弱夹层顺层岩质斜坡的动力响应规律;

早期的岩体破坏研究往往集中于结构面,而很少探讨结构面壁面力学性质对软弱夹层力学性质的影响. 目前对软弱夹层的研究集中于软弱夹层本身的性质,例如软弱夹层的矿物组成、成因、倾角等,但是结构面壁面对软弱夹层的力学特性依然有着重要的影响,针对结构面和软弱夹层相互作用导致的强度变化的研究具有重要理论意义和工程意义. 基于此,本文通过室内试验研究了结构面壁面强度及粗糙度对软弱夹层强度特性和破坏特性的影响.

1 材料与试验

1.1 材料选取及试样制备

采用试验手段对含结构面的试样进行剪切变形和破坏机理研究时,需要对多种条件下的试样进行大量平行试验,考虑到现场取样难度大,且原状样本身差异性大,难以通过控制变量来满足室内试验的需求,因此采用类岩石材料制作试样,该试样性质稳定、与野外岩石强度相近且能大量重复制作. 通过以往学者的研究和强度试验对比,最终选取C32.5硅酸盐水泥为凝胶材料,选取粒径1 mm的干燥河砂作为集料,不同的配比可以形成不同的壁面强度,此外,石膏作为建筑材料,因其强度低、性质稳定、可塑性高、成本低廉的优点可以作为软弱夹层材料.

将确定好水灰比的混凝土加入混凝土搅拌机,搅拌5 min至混凝土均匀,取150 mm×150 mm×150 mm的立方体试样盒(图1),将混凝土快速倒入,静置1 min后将试样盒放置到振动台上振动,振动过程中混凝土会坍缩使表面下降,在振动过程中不断补充混凝土至表面与试样盒上沿平齐,使用水泥刀将试样表面刮平,振动3~4 min至表面没有气泡产生. 对于完整岩样(图2),只需将振动后的试样静置24 h后脱模养护28 d后即可用于测定强度;对于试验需要的含软弱夹层的试样需要在振动过程中随着振动将制作好的插片(图3)垂直插入试样正中,保证插片垂直,至不产生气泡. 保留插片静置24 h 后脱模养护28 d(图4). 试验中模拟真实岩样结构面采用了预置结构面的方法,插片采用PVC 材料3D 打印而成,PVC 材料材质轻、防水防潮、具有较好的抗拉、抗弯性,化学性质稳定,可以在试验中反复使用. 本次使用的插片长14.5 cm、高15 cm、厚0.5 cm,根据壁面粗糙度不同选择不同的形状,插片种类合计5种,使用3D打印机打印而成.

图1 立方体试样盒图Fig.1 Cube sample box diagram

图2 完整试样Fig.2 Complete sample

图3 3D打印PVC插片Fig.3 3D printed PVC inserts

图4 含软弱夹层试样Fig.4 Samples with weak interlayer

养护28 d后取出试样晾干,将试样重新置于试样盒中,两侧固定. 按水膏比0.4∶1配置石膏,将流体的石膏快速灌入结构面中,待壁面灌满溢出停止灌浆,静置5 min待石膏冷凝后将试样从试样盒中取出,为保证试样充分凝固与壁面黏结,将试样上放置5 kg配重冷凝静置1 d之后,试样可进行室内直剪试验.

1.2 直剪试验

结构面壁面在实际工程中形态各异,很难选出具有代表性的壁面进行试验,因此采用概化壁面来代替真实的壁面. 概化的壁面可以通过调整参数精确地改变试验中壁面粗糙度. 壁面粗糙度的影响因素主要为壁面起伏高度(h)和起伏角(°),为了便于研究本次试验中壁面的起伏角度均为45°,起伏高度分别设置为5、10、15、20、25 mm. 壁面强度即为结构面风化后残留的强度,试验中利用混凝土的单轴抗压强度作为变量来代替壁面风化后强度,通过调节水、砂和骨料比来定量控制,共设置了四种壁面强度,分别为15、20、25、30 MPa.

试验总体遵循《工程岩体试验方法标准》(GB/T 50266—2013)中直接剪切试验的规定. 试验设计法向应力为1.0、2.0、3.0、4.0 MPa,切向应力加载速度为0.1 mm/s,剪切时在剪切仪旁装置数码相机录制整个试验过程中试样的裂纹变化,试验结束后将剪切面打开平置在试验台上观察试样的磨蚀和破碎情况.

2 壁面强度影响分析

保持壁面起伏高度为20 mm,将壁面强度为15、20、25、30 MPa的试样分别在1.0、2.0、3.0、4.0 MPa法向应力下进行直剪试验,得到其抗剪强度并分析试验结果.

2.1 强度特征分析

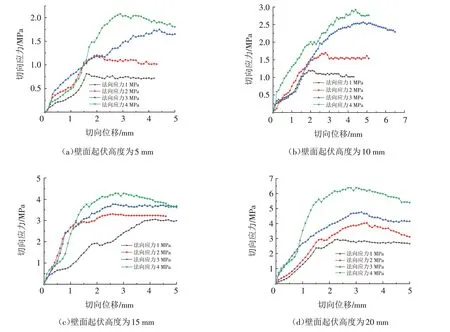

绘制直剪试验得到的切向位移-切向应力曲线图(见图5),可以发现含软弱夹层岩体的剪切曲线图和土体的剪切曲线图类似,达到峰值强度后不会出现较大的强度陡降. 在相同的壁面强度下法向应力越大,试样的抗剪切强度越大,这种现象在峰值后的阶段更为明显. 随着壁面强度的增大,试样的峰值抗剪强度有所增强,峰值强度对应的切向位移呈先增大后减小的趋势. 在壁面强度相对较低时(见图5(a)),试样剪切初始出现应力陡增的现象,分析可能由于壁面出现局部破坏造成,当壁面强度相对较大时(见图5(c)(d)),在剪切前期出现压密阶段,这是由于壁面强度相对软弱夹层岩体强度较大,此时压剪混合作用中压的作用更为明显.

图5 不同法向应力下试样切向位移-切向应力曲线图Fig.5 Tangential displacement-tangential stress curves of samples under different normal stresses

2.2 破坏特征分析

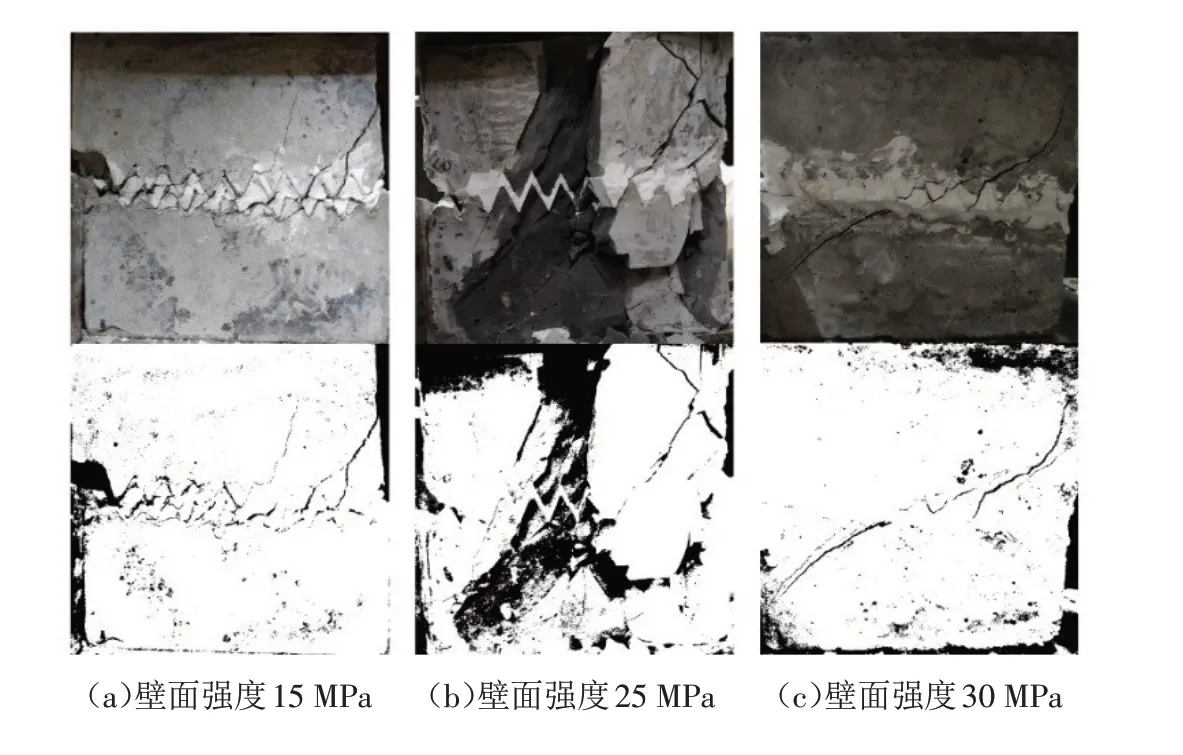

壁面强度的强弱在一定程度上影响着含软弱夹层岩体的破坏情况,在壁面粗糙度相同的情况下分析壁面强度分别为15、25 MPa和30 MPa含软弱岩体在1、2、3、4 MPa法向应力下的破坏情况.

从试样的破坏情况可以发现,在法向应力相同的条件下,随着壁面强度的增加,试样主破坏裂纹与水平面的夹角越来越小(见图6、7、8),这种规律在法向应力较大时会有所变化,此时随着壁面强度的增加,试样主破坏裂纹与水平面的夹角越来越大(见图9). 法向应力相对较低时,壁面强度相对较弱的岩体主破裂面位于夹层上部左侧位置,壁面强度增大时,主破裂面向夹层上部右侧位置偏移,且随着法向应力的增大,壁面强度相对较弱的岩体破裂面逐渐趋于沿着夹层方向,壁面强度较高的岩体主破裂面则恰恰相反,逐渐与夹层面垂直. 壁面强度弱的岩体在四种法向应力下破裂面均位于夹层上部,但随着壁面强度的增加,在相对较高法向应力下的试样破裂面贯穿岩体上下部,表明在不同法向应力下壁面强度对含软弱夹层的岩体破坏特性的影响有所不同.

图6 1 MPa法向应力下不同壁面强度试样破坏图Fig.6 Failure diagrams of samples with different wall strengths under 1 MPa normal stress

图7 2 MPa法向应力下不同壁面强度试样破坏图Fig.7 Failure diagrams of samples with different wall strengths under 2 MPa normal stress

图8 3 MPa法向应力下不同壁面强度试样破坏图Fig.8 Failure diagrams of samples with different wall strengths under 3 MPa normal stress

图9 4 MPa法向应力下不同壁面强度试样破坏图Fig.9 Failure diagrams of samples with different wall strengths under 4 MPa normal stress

3 壁面粗糙度影响分析

通过设置壁面起伏高度控制壁面的粗糙度,本文将起伏高度分别设置为5、10、15、20 mm用于表征不同的粗糙度,起伏高度越大表明壁面的粗糙度越大. 壁面强度为20 MPa保持不变,通过观察不同粗糙度壁面的试样在1、2、3、4 MPa法向应力下的强度特征和破坏特征,分析壁面粗糙度对含软弱夹层岩体造成的影响.

3.1 强度特征分析

试样抗剪强度随壁面起伏高度的增加(粗糙度增大)而增大,且与法向应力呈正相关关系. 壁面粗糙度对岩体峰值抗剪强度对应的切向位移基本没有影响. 当壁面粗糙度相对较小时(见图10(a)(b)),在1 MPa和2 MPa 法向应力下曲线峰值后出现短时间的陡降现象,分析可能是由于低法向应力低粗糙度条件下,软弱夹层和壁面的摩擦或是咬合能力较弱,壁面起伏处在剪应力到达一定强度时发生破坏. 在峰值前阶段,壁面粗糙度的变化并没有引起强度曲线规律性变化,表明壁面粗糙度与峰值前阶段没有相对应的增减关系.

图10 不同法向应力下试样切向位移-切向应力曲线图Fig.10 Tangential displacement-tangential stress curves of specimens under different normal stresses

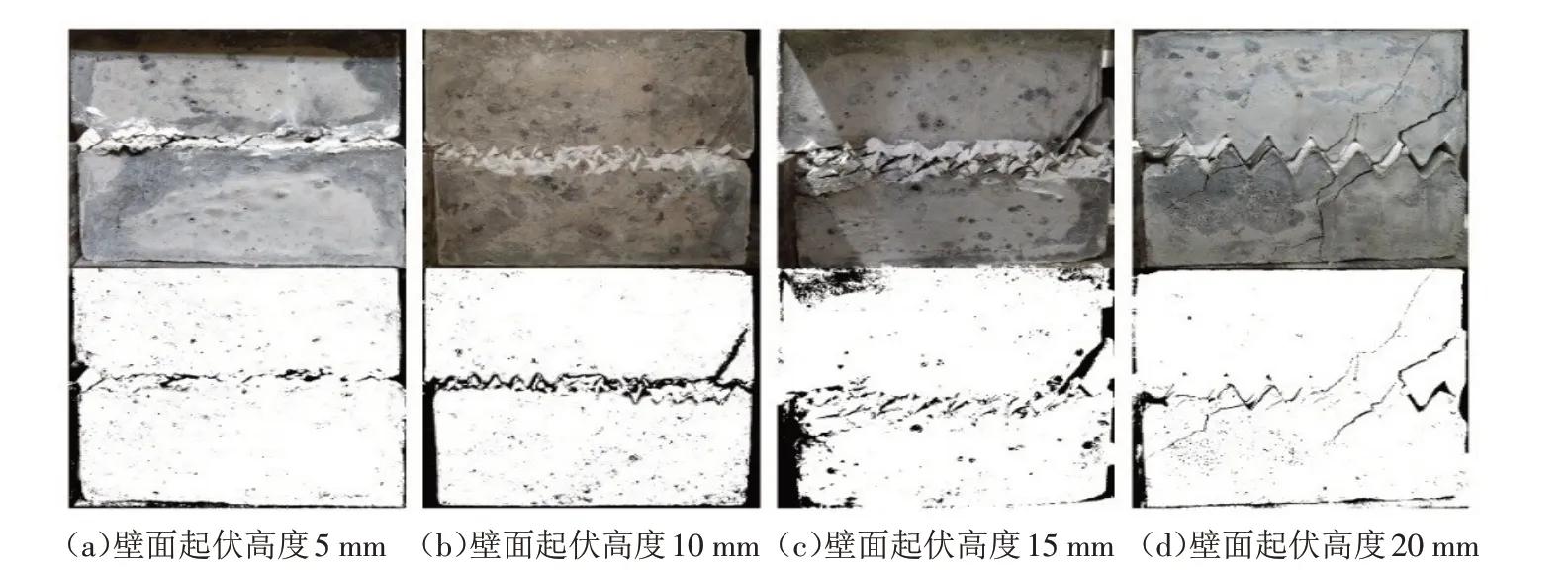

3.2 破坏特征分析

在法向应力为1 MPa时,壁面粗糙度较小的试样沿着软弱夹层发生破坏(见图11(a)(b)),随着壁面粗糙度增加,夹层上部试样(见图11(c))和下部试样(见图11(d))均出现裂纹. 当法向应力增大到2 MPa时,壁面粗糙度在较小的情况下即出现破坏裂纹(见图12(b)),且破坏裂纹与水平面的夹角明显增大. 随着法向应力继续增大,所有试样均出现破坏裂纹,在法向应力4 MPa下破坏裂纹贯穿软弱夹层,此时随着壁面粗糙度的增大,主裂纹与水平面的夹角逐渐减小,并且裂纹数有所增加(见图13、14),表明在高法向应力下壁面粗糙度大的岩体破坏区域以裂纹带的形式出现,裂纹方向与剪切方向大体一致.

图11 1 MPa法向应力下不同壁面粗糙度试样破坏图Fig.11 Failure diagrams of specimens with different wall roughness under 1 MPa normal stress

图12 2 MPa法向应力下不同壁面粗糙度试样破坏图Fig.12 Failure diagrams of specimens with different wall roughness under 2 MPa normal stress

图13 3 MPa法向应力下不同壁面粗糙度试样破坏图Fig.13 Failure diagrams of specimens with different wall roughness under 3 MPa normal stress

图14 4 MPa法向应力下不同壁面粗糙度试样破坏图Fig.14 Failure diagrams of specimens with different wall roughness under 4 MPa normal stress

4 结论

本文自行设计并制作了不同粗糙度壁面的含软弱夹层试样,通过室内直剪试验,分析了在不同法向应力下壁面强度和壁面粗糙度对含软弱夹层岩体强度和破坏特征方面的影响,主要得到以下结论:

1)岩体的峰值抗剪强度与壁面强度成正相关关系,峰值强度对应的剪切位移呈现出先增大后减小的趋势.

2)在不同的法向应力下壁面强度对岩体的破坏情况影响不同. 法向应力较小时,随着壁面强度的增加,试样主破坏裂纹与水平面的夹角越来越小;法向应力较大时,试样主破坏裂纹与水平面的夹角越来越大.

3)试样抗剪强度随壁面起伏高度的增加(粗糙度增大)而增大,且与法向应力呈正相关关系,壁面粗糙度对岩体峰值抗剪强度对应的切向位移影响较小.

4)在法向应力相对较低时,壁面粗糙度小的岩体沿软弱夹层破坏;随着壁面粗糙度增大,夹层上部岩体出现破坏裂纹;当法向应力增大时,所有试样均出现破坏裂纹.