简易快速的表面超疏水涂层制备及其性能

2022-11-08夏天何秀权章桥新余金桂车勇刘蓉

夏天,何秀权,章桥新,余金桂,车勇,刘蓉

表面功能化

简易快速的表面超疏水涂层制备及其性能

夏天1,何秀权2,章桥新1,余金桂1,车勇1,刘蓉1

(1.武汉理工大学 机电工程学院,武汉 430070;2.中南民族大学 激光与智能制造研究院,武汉 430074)

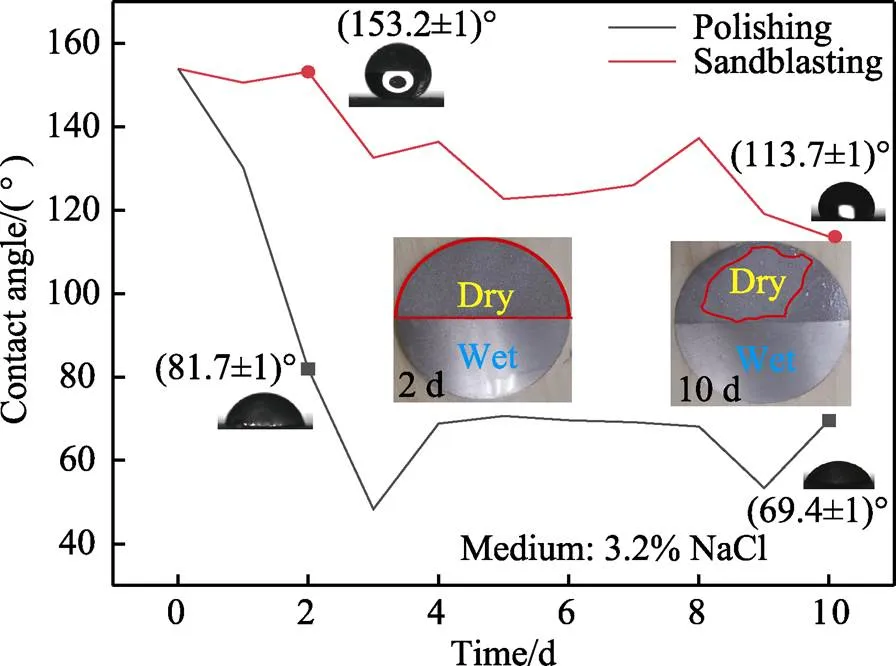

低成本简易快速地制备出耐腐蚀超疏水涂层,并研究表面喷砂对超疏水涂层的影响。利用喷砂和抛光这2种表面处理方式和喷涂工艺在5050铝合金板基体表面构建出具有多级结构的超疏水表面。通过润湿性、电化学腐蚀、耐磨性、浸泡耐久性和自清洁测试等试验,分别评价制备样品表面的润湿性、耐海水腐蚀、耐磨性、耐长时间浸泡性能和自清洁性能,并通过扫描电子显微镜和能谱仪对表面形貌和元素成分进行分析。制备的样品表面具有优异的超疏水性能。在30次喷涂次数下,喷砂基底的涂层表面的水滴静态接触角为(153.9±1)°,动态滚动角为(2.99±0.5)°。电化学腐蚀测试结果表明,喷涂氟硅树脂/SiO2涂层可以有效增强铝合金表面的耐腐蚀性能。试验中,样品在25次砂纸摩擦后,抛光基底的涂层表面的接触角为(97±1)°,喷砂基底的涂层表面的接触角为(102.4±1)°。样品在NaCl溶液浸泡10 d后,抛光基底的涂层表面的接触角为(69.4±1)°,喷砂基底的涂层表面的接触角为(113.7±1)°。所制备的喷砂和抛光基体在经过不同次数的喷涂氟硅树脂/SiO2复合涂料后具备超疏水性能,且喷砂基底的涂层表面具有更低的滚动角。涂层修饰的表面在NaCl溶液中的耐腐蚀性能随着喷涂次数的提升而增强。在相同的喷涂条件下,喷砂处理基体能提高超疏水表面的耐腐蚀性、耐磨性和耐久性。

简易制备;超疏水;氟硅树脂;SiO2;喷砂;电化学腐蚀

超疏水性是一种极端的表面性质,其特征表现为液体在表面的静态接触角大于150°,动态滚动角小于10°[1]。例如自然界中的荷叶,当水滴在荷叶上时,会以水珠的形式留在荷叶上,并且当叶面稍微倾斜时,水珠就会滚离叶面,带走灰尘。因其特有的性质,在防腐蚀[2]、自清洁[3]和水下减阻[4-5]等领域有广泛的应用价值。目前制备超疏水基体结构的主要方法有模板法[6]、线切割[7]、激光刻蚀[8]、3D打印[9]、溶胶-凝胶[10]、电沉积[11]等,但存在成本高、效率低的问题。

氟硅树脂具有较低的表面能,因而可使工件表面具有优异的疏水性能,其中形成分子构造主结构的硅氧烷键具有强大的键合能量和很高的热分解温度,能长时间保持涂膜特性的稳定低表面能[12]。SiO2粉末颗粒尺寸可达到纳米级,可以通过在低表面能涂料中添加纳米颗粒的方式制作超疏水涂层[13-14]。纳米粒子与低表面能物质的混合,使表面同时拥有纳米级突起和低表面能,从而可以简便快速地获得超疏水表面。

铝合金作为常用工程材料有着质量轻、延展性好、低成本的特点,但表面的氧化铝薄膜易在充满氯离子的海水环境中发生腐蚀[15],可以通过在表面喷涂超疏水薄膜的方法隔离海水,以达到防腐蚀的目的。喷砂是一种表面处理工艺,其设备便宜。这种表面处理方法有利于大规模制备所需的表面,其原理是通过压缩气体推动坚硬的喷料,形成高速喷射束撞击工件表面,使工件表面产生细小的微坑。这种表面结构不仅可以作为支撑液滴的结构,还可以增加基体和涂层之间的附着力,延长涂层的耐久性。

1 试验

1.1 样品制备过程

试验基底采用直径为35 mm的5050铝合金板,喷砂机用料选用16目的普通白刚玉砂料。选用500#、1000#的砂纸对样品依次进行抛光预处理,对获得的光滑面试样的一半基底进行遮盖,然后将喷砂机压力调至0.5 Mpa对基底进行喷砂,喷砂时间为10 s,获得拥有一半的喷砂面和一半光滑面的铝合金基底。将表面处理好的基底依次经过丙酮、乙醇和去离子水超声清洗后放入80 ℃的烘干箱中烘干。

在室温环境下,将100 ML东莞市氟王新材料有限公司生产的氟硅树脂(FW-8800)和无水乙醇按1∶1混合,再加入5 g缘江化工科技的50 nm SiO2。经过20 min磁力搅拌和20 min的超声波分散混合后放入喷壶。

样品制备步骤为:在室温环境下利用藤原W71G口径1.0雾化喷漆枪进行喷涂,空压机压力调至0.6 Mpa,喷涂距离为25 cm,喷涂方向与工件呈45°,喷涂次数为5、10、15、20、25、30。另外为了探究其极限另作60次喷涂样品。将喷涂好的工件放入80 ℃的烘干箱中10 min,随后放入250 ℃的马弗炉中熔覆成膜。

1.2 性能测试及组织观察

1)采用东莞晟鼎SDC-80光学接触角测量仪对制备样品表面接触角和滚动角进行测量。测量时,在样品表面任选3处滴落去离子水测量,并取平均值。其中静态接触角测试使用5 μL的去离子水滴,动态滚动角测试使用10 μL的去离子水滴。

2)采用JSM-IT300扫描电子显微镜(SEM),加速电压为20 kV,放大5 000倍对制备样品表面微观形貌进行检测,并采用其配置的X-MaxN20能谱仪(EDS)对制备样品表面化学成分进行检测。

3)采用上海辰华CHI660D 电化学工作站测试样品表面的耐腐蚀性能。使用三电极体系,其中饱和甘泵电极作参比电极,15 mm×15 mm×0.2 mm的铂片作辅助电极,使用钢锯切割喷涂的铝合金板打磨后制备成面积为1 cm2的试样作工作电极。在25 ℃条件下将试样浸泡至工作介质为3.2% NaCl溶液中30 min,稳定后测量开路电势1,并选用1±0.2 V为动电位极化曲线的扫描幅值范围,扫描速度为10 mV/s。

2 结果及分析

2.1 样品断面与元素分析

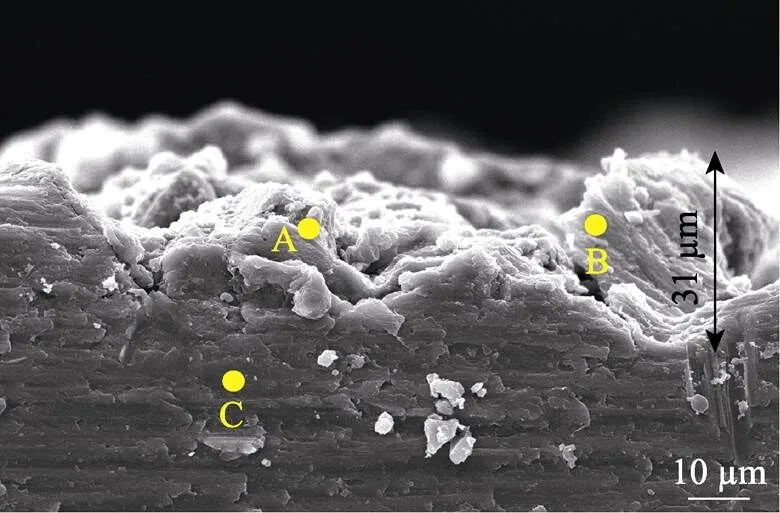

图1为样品宏观图,左侧为喷砂基底右侧为抛光基底。图2为喷涂10次的喷砂基底铝合金的断面形貌。图3为图2中不同位置的能谱图。由图2可见,经过喷砂冲击表面产生了30 μm左右的微坑,并且在微坑有颗粒状的附着物。由元素图谱可以发现,A处的Si元素含量相对于B处有相当大的提升,这表明图谱A处的颗粒位置为SiO2颗粒。B处的平滑斜面上为氟硅树脂薄膜,由于在氟硅树脂中F元素的含量较少,并且F元素较轻,在图谱中未能出现。图3c显示样品中铝元素含量为97.5%左右,与5050铝合金元素含量基本一致。

2.2 润湿性能分析

本文分别对喷砂表面基体和光滑表面基底进行氟硅树脂/SiO2涂层进行喷涂,并对不同喷扫次数的基底表面进行静态接触角和动态滚动角测量。图4a为抛光基底和喷砂基底的静态接触角随喷涂次数提高的数据。图4b为抛光基底和喷砂基底动态滚动角随喷涂次数提高的数据。

图1 样品宏观图

图2 喷砂基体涂层断面形貌

图3 喷砂基体涂层断面能谱图

图4 试样润湿性表征数据

对于静态接触角,Cassie等[16]考虑了水滴与粗糙平面的复合接触状态,并提出解释方程:

cosc=1cos1–2(1)

式中:c为粗糙表面静态接触角;1为同一光滑表面的静态接触角;1为固体与液体接触的表面面积分数;2为固体与气体之间接触的表面面积分数。对于静态接触角,在图4a中可以发现,对于喷涂涂层的光滑表面基体,随着喷扫次数的增加,表面接触角增大,特别是在前20次喷涂过程中接触角增大明显,这是因为铝合金抛光基体表面逐渐覆盖上一层氟硅树脂薄膜,隔离了亲水的铝合金基体与液滴之间的接触,并且随着喷涂次数的增加,表面SiO2颗粒逐渐变多,形成微凸表面结构从而支撑液体,在间隙间形成空气层。由式(1)可知,空气层所占的表面面积分数越高,表面的静态接触角越大,试验结果与理论公式一致。在20~30次的喷涂区间中,液体在表面的接触角变化不大,造成此结果的原因是表面的SiO2颗粒饱和所产生的边际效应。对于喷涂涂层的喷砂表面基体,随着喷扫次数的增加,表面接触角的变化幅度没有光滑表面的大,在15次往后基本稳定,并在20次往后与光滑表面基体的接触角大小重合。

图5给出了10次和30次喷涂下喷砂基体表面形貌。可以看到,经过喷砂的表面拥有更多的间隙能够储存空气,从而拥有更好的润湿性能,表现为接触角大,滚动角小。对比图5a和图5c可以发现,图5c中SiO2突起的数量明显多于图5a中,但由于喷砂造成表面结构较大,SiO2突起没有根本上改变其表面基本形貌,只是数量增多,从而引起接触角增大。对比图5b和图5d可以发现,随着喷涂次数的提高,图5b中还存在未有微结构的区域,而图5d中基本全被纳米级二氧化硅覆盖。在20次以后喷砂与抛光基底的接触角数据基本一致的原因是由于SiO2颗粒附着在喷砂表面结构上,此时支撑水滴的基本上是突起的SiO2颗粒,与抛光基体表面性质差不多。但喷砂基体的表面不规则间隙能够使液滴在动态情况下更难被浸润,故而液滴在喷砂表面上的滚动特性更好。

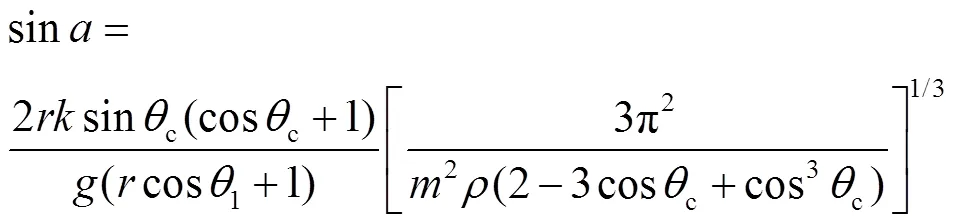

对于动态滚动角,Muarse等[17]假设固体表面微结构为针尖阵列,建立了描述滚动角与接触角关系的等式:

图5 10次和30次喷涂下喷砂基体的表面形貌

式中:表示针尖侧面与底面的比值;表示光滑表面的滚动角比例常数;c表示粗糙表面的接触角;1表示光滑表面的静态接触角。由图4b可以发现,相同喷涂次数条件下喷砂基底和抛光基底的数据相差较大,由式(2)可知,这是由抛光表面和喷砂表面的值差异所致。在相同微结构底面积的条件下,表面越尖,值越大。而当表面接触角c大于150°、小于180°时,式(2)为单调递减,即值越大,滚动角越小。喷砂表面由于存在被沙砾冲击的微坑,表面形貌结构比光滑喷涂表面更尖,故相同接触角条件下,喷砂基体的动态滚动角更小。

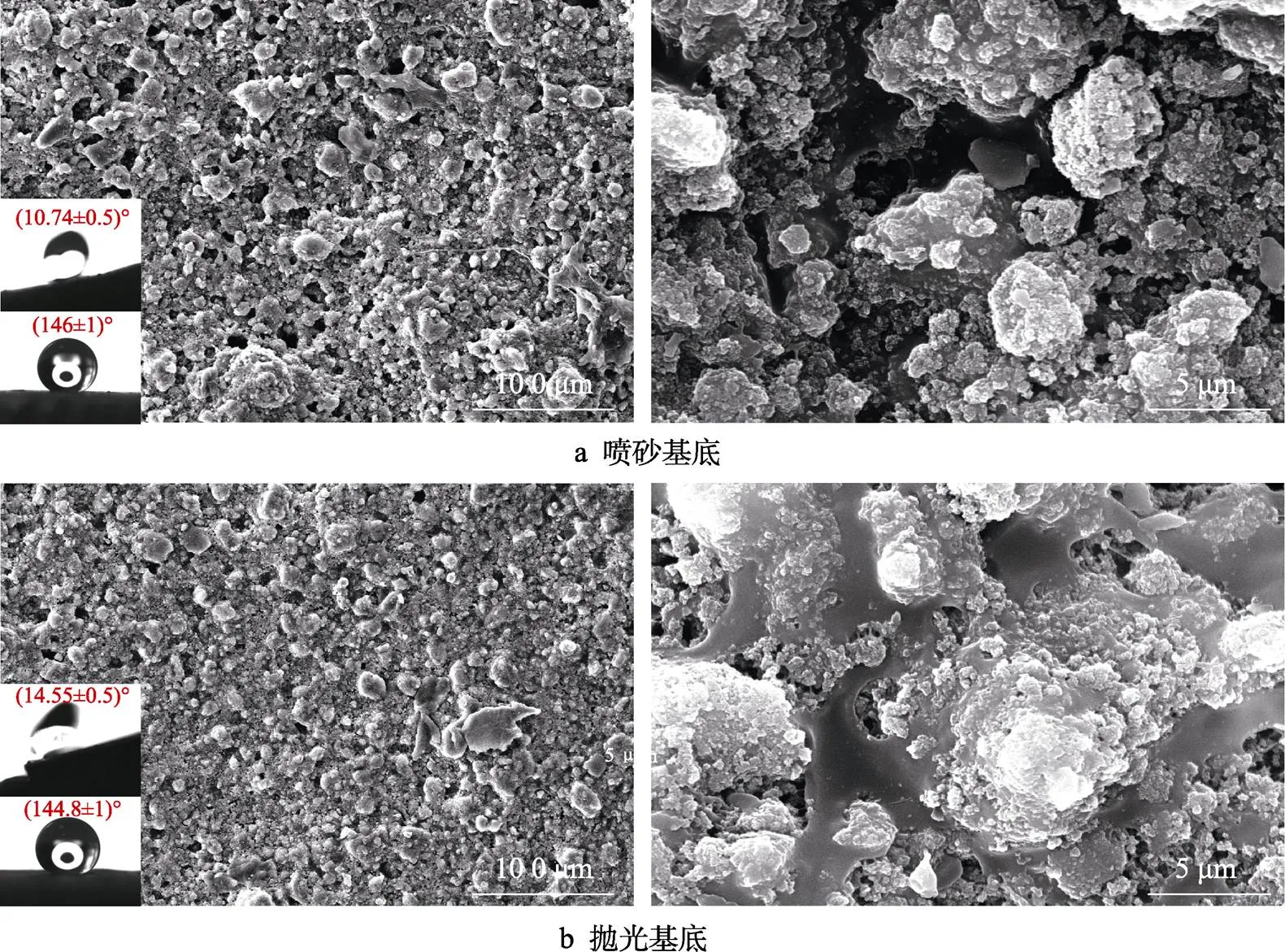

图6为进行60次喷涂的喷砂基底与抛光基底的扫描电镜图。可以看到,经过60次喷涂后,喷砂基底的涂层表面和抛光基底的涂层表面大致相同,此时获得的接触角分别为(146±1)°和(144.8±1)°,两者相差不大,但相对于30次喷涂的153°时减小,这是因为过厚的涂层覆盖住了微结构,使得表面只有SiO2颗粒支撑液滴,导致接触角减小。对于滚动角,此时喷砂表面为(10.74±0.5)°,抛光基底为(14.55±0.5)°,相对于30次喷涂时的(2.99±0.5)°和(9.42±0.5)°都增加了,但喷砂表面还是小于抛光表面。从图5d中可以看到,在更细微的尺度上可以看出抛光基底的氟硅树脂形成连续的膜层,而图5b中喷砂基底的氟硅树脂形貌还是与低喷涂次数类似,故而喷砂基底的滚动角较小。这是因为氟硅树脂本身的表面能比较低,适宜在平坦的表面上形成连续均匀的膜。

2.3 耐腐蚀性能测试

图7给出了经不同处理方式的试样在海水中浸泡的动电位极化曲线,图中(虚线)代表基体经过喷砂处理,(实线)代表基体经过抛光处理。选择未经过喷涂和分别喷涂10、30次的喷砂和抛光基体,一共6个试样。试验中采用Tafel直线外推法得到腐蚀电流密度,图中(腐蚀电位)的值越高代表材料表面越不容易发生腐蚀,(腐蚀电流密度)的值越大代表金属发生腐蚀的速度越大。

由数据分析可知,随着喷涂次数的增多,腐蚀电位逐渐增大,对于未喷涂涂层的抛光和喷砂试样的腐蚀电位分别为‒0.817 V和‒1.032 V,对于喷涂10次喷砂和抛光基底的腐蚀电位分别为‒0.803 V和‒0.755 V,而对于喷涂30次的喷砂和抛光试样的腐蚀电位分别为‒0.449 V和‒0.481 V。可以看到,腐蚀电位随着喷涂次数的增加而增大,腐蚀电流随着腐蚀电位的增大而减小,这是由于涂层的厚度增加导致金属基底更难与海水接触产生腐蚀反应。其中未经喷涂的喷砂试样比未经喷涂的抛光试样更容易腐蚀原因,喷砂造成表面凹凸不平的突起增大了与海水之间的接触面积,并且由于喷砂表面微观不一致,凸起部分更容易被腐蚀,而抛光表面因为缺陷相对较小故而比喷砂表面更耐腐蚀,由于两者基材相同,故而在腐蚀电流上没有显著差异。同样,对于喷涂10次的试样,此时涂层覆盖率不高,并且表面的疏水性未能达到超疏,还存在抛光试样比喷砂试样更耐腐蚀的情况,但两者的差距在减小。当喷涂次数达到30次时,喷砂试样呈现出了比抛光试样更耐腐蚀的现象,这是由于在超疏水状态下喷砂试样表面有更好的动态润湿性行为,样品表面的疏水性更强,使得在表面产生了一层空气膜,从而形成了基体与海水之间的物理隔绝,阻碍腐蚀反应。

图6 喷砂和抛光基体表面形貌对比

图7 模拟海水腐蚀试验中的动电位极化曲线

2.4 耐磨性能测试

图8为喷涂30次的超疏水表面的耐磨试验形貌。采用砂纸摩擦的方法来测量涂层表面的耐磨性,将试样涂层面向砂纸,然后在试样上放置150 g的重物,为保证涂层充分摩擦,将试样沿着红色路径方向水平和垂直方向分别移动120 mm,此为一个循环次数。每次循环结束后测量其接触角,进行25次。

图8 喷涂30次的超疏水表面的耐磨试验形貌

图9为喷涂30次的超疏水表面的耐磨试验数据。喷涂30次的喷砂和光滑表面在最开始的4次摩擦后,超疏水性能急剧衰减,并且光滑表面的衰减程度大于喷砂表面,这是由于光滑表面只有SiO2颗粒提供微结构支撑,而喷砂表面拥有凹坑和SiO2颗粒形成的复合结构。随着摩擦次数的增加,喷砂表面和抛光表面的接触角大小开始趋近,这是因为随着摩擦的加剧,喷砂表面的凹坑结构逐渐被磨平,失去储存空气的空间。但由于凹坑底部仍有涂层存留,故而接触角相对于同样被摩擦的光滑表面较大。对比参考文献[18-19]中的摩擦试验结果发现本文所制备的涂层的耐磨性能一般,这是由于涂层硬度不高以及5050铝合金基底本身不耐磨所致。但在同样的喷涂条件下,通过喷砂处理基底可以在一定程度上提高涂层超疏水表面的耐磨性。

图9 喷涂30次的超疏水表面的耐磨试验数据

2.5 长时间浸泡测试

图10为喷涂30次的试样放入3.2%NaCl溶液中长时间浸泡的数据,隔1 d将试样拿出吹干测量其接触角,测量后立刻放回溶液中继续浸泡。可以看到,在第2天拿出试样时,抛光面被完全浸润,而喷砂面还是干燥的。同时光滑面的接触角急剧降低到81.7°左右,而喷砂面还维持在超疏水状态。随着时间推移,光滑表面的接触角维持在70°左右,与未喷涂的铝合金表面相似,而喷砂表面从边缘位置逐渐被浸润且接触角逐渐降至120°左右,到了第10天喷砂表面被浸润至一半。在同样喷涂条件下,喷砂涂层表面的疏水性能比光滑涂层表面拥有更优秀的抗长时间NaCl溶液浸泡的能力。本文所制备的喷砂基底涂层的接触角,随NaCl溶液浸泡时间的延长,下降程度与文献[20]中相差不大,且成本低廉,均具有良好的应用前景。

图10 喷涂30次的超疏水表面的长时间浸泡试验数据

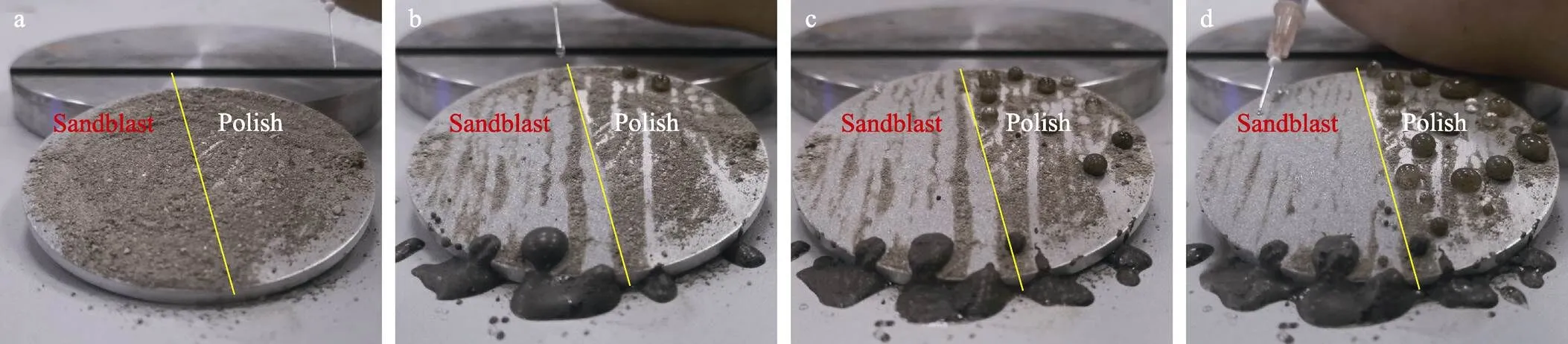

2.6 自清洁性能测试

由于超疏水表面的特殊润湿性能,其可在自清洁领域发挥作用。本文对铝基涂层表面的自清洁性能进行测试,选用喷砂表面与光滑表面滚动角差异较大的、喷涂次数为20的样品。图11为喷砂和抛光组合试样的自清洁试验形貌。由图11可知,当水珠滴在样品表面时,水珠会在表面形成球体滚动,并且带走表面覆盖的尘土。在图11中可以看到,润湿性能较好的喷砂涂层表面上的液体不易停留,自清洁性能好。而润湿性能较差的光滑表面液体容易在表面聚集且黏附形成污渍团,自清洁性能较差。综上所述,具有优异超疏水性能的喷砂涂层表面在水珠滚落条件下具有优异的自清洁性能。

图11 喷涂20次的超疏水表面的自清洁试验形貌

3 结论

1)本文对5050铝合金基板预先进行喷砂和抛光处理,再经过喷涂氟硅树脂/SiO2复合涂料,当喷涂次数到达15次时,喷砂涂层表面具有超疏水性能,到达25次时,抛光涂层表面具有超疏水性能。相同喷涂条件下,喷砂涂层表面具有更低的滚动角。

2)本文制备的5050基体涂层表面在3.2% NaCl溶液中的耐腐蚀性能随着喷涂次数的提升而增强。在电化学腐蚀试验中发现在达到超疏水条件下后,喷砂涂层表面相对于抛光涂层表面拥有更好的耐腐蚀性能。

3)通过试验发现,在相同的喷涂条件下,喷砂涂层表面相对于抛光涂层表面有更好的耐磨、耐NaCl长时间浸泡性能和自清洁性能,更利于实际应用。

[1] XIAO Xin-yan, XIE Wei, YE Zhi-hao. Preparation of Corrosion-Resisting Superhydrophobic Surface on Aluminium Substrate[J]. Surface Engineering, 2019, 35(5): 411-417.

[2] 张海永, 曹京宜, 冯亚菲, 等. AZ31镁合金Ni-P/NiO耐腐蚀超疏水表面的制备及其性能研究[J]. 腐蚀科学与防护技术, 2019, 31(4): 411-416.

ZHANG Hai-yong, CAO Jing-yi, FENG Ya-fei, et al. Preparation and Corrosion Performance of Ni-P/NiO Superhydrophobic Surface Film on AZ31 Mg-Alloy[J]. Corrosion Science and Protection Technology, 2019, 31(4): 411-416.

[3] VOROBYEV A Y, GUO Chun-lei. Multifunctional Surfaces Produced by Femtosecond Laser Pulses[J]. Journal of Applied Physics, 2015, 117(3): 033103.

[4] 朱孟磊. 低表面能仿生微纳表面的制备及减阻性能研究[D]. 大连: 大连理工大学, 2014.

ZHU Meng-lei. Fabrication of Low Surface Energy and Bionic Micro-Nano Surface for Drag Reduction[D]. Dalian: Dalian University of Technology, 2014.

[5] 孙树伟, 郑旭, 孔高攀, 等. 壁面带微结构管道内Cassie状态稳定性的实验研究[J]. 实验流体力学, 2013, 27(3): 1-6.

SUN Shu-wei, ZHENG Xu, KONG Gao-pan, et al. Experimental Study of Cassie State Stability Inside a Microchannel with Microstructured Surface[J]. Journal of Experiments in Fluid Mechanics, 2013, 27(3): 1-6.

[6] 丁云飞, 伍彬, 吴会军. 基于模板热压法制备超疏水柱状结构表面[J]. 现代化工, 2014, 34(11): 65-68.

DING Yun-fei, WU Bin, WU Hui-jun. Preparation of Super- Hydrophobic Cylindrical Micro-Structure Surface Based on Template Hot- Pressing Method[J]. Modern Chemical Industry, 2014, 34(11): 65-68.

[7] 李雷. 基于电火花线切割加工的铝合金表面微结构润湿性研究[D]. 哈尔滨: 哈尔滨工业大学, 2020.

LI Lei. Study on the Wettability of Aluminum Alloy Surface Microstructure Based on WEDM[D]. Harbin: Harbin Institute of Technology, 2020.

[8] 张腾蛟. 基于激光加工的仿生超疏水表面及减阻技术研究[D]. 哈尔滨: 哈尔滨工业大学, 2020.

ZHANG Teng-jiao. Research on Bionic Superhydrophobic Surface and Drag Reduction Technology Based on Laser Processing[D]. Harbin: Harbin Institute of Technology, 2020.

[9] 唐昆, 李典雨, 陈紫琳, 等. 3D打印制备各向异性超疏水功能表面的定向输送性能[J]. 表面技术, 2020, 49(9): 157-166.

TANG Kun, LI Dian-yu, CHEN Zi-lin, et al. Directional Transport Properties of Anisotropic Superhydrophobic Functional Surfaces Prepared by 3D Printing[J]. Surface Technology, 2020, 49(9): 157-166.

[10] XIE A-tian, CUI Jiu-yun, CHEN Yang-yang, et al. One- Step Facile Fabrication of Sustainable Cellulose Membrane with Superhydrophobicity via a Sol-Gel Strategy for Efficient Oil/Water Separation[J]. Surface and Coatings Technology, 2019, 361: 19-26.

[11] AKBARI R, GODEAU G, MOHAMMADIZADEH M R, et al. Fabrication of Superhydrophobic Hierarchical Surfaces by Square Pulse Electrodeposition: Copper-Based Layers on Gold/Silicon (100) Substrates[J]. ChemPlusChem, 2019, 84(4): 368-373.

[12] 时米超, 王明刚. 有机硅改性氟树脂涂料研究进展[J]. 化工新型材料, 2008, 36(11): 16-17, 90.

SHI Mi-chao, WANG Ming-gang. Progress in Fluoro-Silicone Modified Coatings[J]. New Chemical Materials, 2008, 36(11): 16-17, 90.

[13] WANG Jin-yan, CHEN Xin-hua, KANG Ying-ke, et al. Preparation of Superhydrophobic Poly(methyl methacrylate)-Silicon Dioxide Nanocomposite Films[J]. Applied Surface Science, 2010, 257(5): 1473-1477.

[14] 杨硕, 李志文, 张文梦, 等. 含氟聚芳醚酮超疏水涂层及其性能[J]. 复合材料学报, 2021, 38(12): 4004-4013.

YANG Shuo, LI Zhi-wen, ZHANG Wen-meng, et al. Fluorinated Poly(aryl ether ketone) Superhydrophobic Coatings and Their Properties[J]. Acta Materiae Compositae Sinica, 2021, 38(12): 4004-4013.

[15] 解利昕, 谢呈香, 王世昌. 铝合金海水介质中腐蚀行为研究[J]. 化学工业与工程, 2015, 32(6): 47-51.

XIE Li-xin, XIE Cheng-xiang, WANG Shi-chang. Corrosion Behavior of Aluminum Alloy in Seawater[J]. Chemical Industry and Engineering, 2015, 32(6): 47-51.

[16] CASSIE A B D, BAXTER S. Wettability of Porous Surfaces[J]. Transactions of the Faraday Society, 1944, 40(0): 546-551.

[17] MURASE H, FUJIBAYASHI T. Characterization of Molecular Interfaces in Hydrophobic Systems[J]. Progress in Organic Coatings, 1997, 31(1-2): 97-104.

[18] 钟秋华, 余龙飞, 贾康乐, 等. 微纳复合结构超疏水涂层的制备及性能研究[J]. 化工新型材料, 2021, 49(S1): 155-160.

ZHONG Qiu-hua, YU Long-fei, JIA Kang-le, et al. Preparation and Property of Micro-Nano Composite Structure Superhydrophobic Coating[J]. New Chemical Materials, 2021, 49(S1): 155-160.

[19] 谢娇. 镁合金表面超疏水涂层的制备及耐磨、耐蚀和生物性能研究[D]. 重庆: 重庆大学, 2019.

XIE Jiao. Study on Preparation and Properties of Anti- Abrasion, Anti-Corrosion and Biology of Superhydrophobic Coatings on Mg Alloy[D]. Chongqing: Chongqing University, 2019.

[20] 刘喻波, 谭远, 薛静静. 低成本超疏水涂层在压力容器和管道中的防腐和自清洁性能[C]//压力容器先进技术——第十届全国压力容器学术会议. 合肥: 中国机械工程学会压力容器分会, 2021: 327-336.

LIU Yu-bo, TAN Yuan, XUE Jingj-ing. Preparation of Anti-Corrosive Super-Hydrophobic Coating and Its Application in Pressure Vessels and Pipelines[C]// Advanced Technology for Pressure Vessels-the paper collection of the 10th National Pressure Vessel Academic Conference. Hefei: Vessel Branch of Chinese Mechanical Engineering Society, 2021: 327-336.

Simple and Rapid Fabrication and Properties of Superhydrophobic Coatings on the Surface

1,2,1,1,1,1

(1. School of Mechanical and Electronic Engineering, Wuhan University of Technology, Wuhan 430070, China; 2. Institute of Laser and Intelligent Manufacturing, South-Central University for Nationalities, Wuhan 430074, China)

The current state of the superhydrophobic surfaces fabrication has the disadvantage of high cost and complicated process. We manufacture a superhydrophobic surface by SiO2particles and fluorosilicone resinto. They are mixed to prepare the coating and sprayed on the surface of 5050 aluminum alloy, and cured at 250 ℃ to obtain the superhydrophobic surface. Sandblasting can impact the surface of the sample to create microstructure which can improve the superhydrophobicity of the surface while enhancing the surface performance and set up a variety of tests to study the impact of the sandblasted surface. This process is low cost and simple.

5050 aluminum alloy as base materials and smooth them by sandpaper, half of the surface base was covered, then the surface was sandblasted under 0.5 Mpa pressure, the sandblasting time was 10 s, to obtain a base with half of the sandblasted surface and half of the polished surface. The substrate was cleaned, dried and then sprayed. The step test was carried out by controlling the number of spraying times from 5 to 30. Dry the sprayed sample at 80 ℃ and put it into the muffle furnace cure at 250 ℃. Through wettability test, electrochemical corrosion test, abrasion resistance test, long term immersion resistance test and self-cleaning test, we evaluated the wettability, seawater corrosion resistance, abrasion resistance, and long term immersion resistance of the sample surface. The surface topography and elementary composition were analyzed by SEM and EDS.

After controlling the number of sprays, the surface had super-hydrophobic properties. The contact angle of droplets on the sandblasted surface under 30 spraying times was (153.9±1)°, and the rolling angle was (2.99±0.5)°. The electrochemical corrosion test showed that spraying fluorosilicone resin/SiO2coating can improved the corrosion resistance of the 5050 surface. It was found in SEM that SiO2particles can form lotus-like sub-micron protrusions on the surface of the substrate. The lowest corrosion current was 0.22 μA/cm2, and the highest corrosion voltage was 0.449 V. The contact angle of the sandblasted surface was (102.4±1)°, and the contact angle of the polished surface was (97±1)° after 25 times of rubbing. The contact angle of the sandblasted surface was (113.7±1)°, and the contact angle of the polished surface was (69.4±1)° after 10 days of soaking in NaCl solution. In the self-cleaning test, the sandblasted coating surface of the sample sprayed 20 times showed superior self-cleaning performance compared to the smooth coating surface.

When the number of spraying reaches 15 times, the surface of the sandblasted coating has superhydrophobic properties. When it reaches 25 times, the surface of the polishing coating has superhydrophobic properties, and the sandblasted surface has a lower rolling angle. The corrosion resistance of the coated surfaces in NaCl solution enhance with the number of spray applied, it is found that the surface of the sandblasted coating is relatively it has better corrosion resistance on the polished coating surface. Under the same spray conditions, sandblasting the substrate can improve the corrosion resistance, wear resistance and durability of the superhydrophobic surface.

simple preparation; super-hydrophobic; fluorosilicone resin; SiO2; sandblasting; electrochemical corrosion

TB34

A

1001-3660(2022)10-0328-08

10.16490/j.cnki.issn.1001-3660.2022.10.035

2021–09–01;

2021–12–06

2021-09-01;

2021-12-06

国家自然科学基金(51210008)

National Natural Science Foundation of China (51210008)

夏天(1997—),男,硕士研究生,主要研究方向为机械工程。

XIA Tian (1997-), Male, Postgraduate, Research focus: mechanical engineering.

何秀权(1984—),男,硕士,工程师,主要研究方向为激光加工技术。

HE Xiu-quan (1984-), Male, Master, Engineer, Research focus: laser processing technology.

夏天, 何秀权, 章桥新, 等. 简易快速的表面超疏水涂层制备及其性能[J]. 表面技术, 2022, 51(10): 328-335.

XIA Tian, HE Xiu-quan, ZHANG Qiao-xin, et al. Simple and Rapid Fabrication and Properties of Superhydrophobic Coatings on the Surface[J]. Surface Technology, 2022, 51(10): 328-335.

责任编辑:万长清