阴极保护试片在土壤环境中的腐蚀失效分析

2022-11-08郭勇王珏丁继峰杨海洋张波杨朝晖李向阳

郭勇,王珏,丁继峰,杨海洋,张波,杨朝晖,李向阳

阴极保护试片在土壤环境中的腐蚀失效分析

郭勇1,2,王珏3,丁继峰1,2,杨海洋1,张波1,杨朝晖1,李向阳4

(1.青岛钢研纳克检测防护技术有限公司,山东 青岛 266071;2.钢铁研究总院,北京 100081;3.广东大鹏液化天然气有限公司,广东 深圳 518048;4.中国钢研科技集团有限公司北京材料基因组工程先进创新中心,北京 100081)

针对埋地管道阴极保护测试用试片的失效问题进行原因分析,阐明了管道阴极保护测试用试片的失效现象及原因,为准确检测试片的阴极保护电位提供指导。以野外埋地管道相连接的试片为研究对象,采用数据记录仪采集试片的阴极保护参数,利用采集失效试片的通断电电位、交直流电流密度,干扰电压及试片表面腐蚀产物等来综合分析试片失效原因。试片表面宏观分析发现,试片表面腐蚀产物聚集,腐蚀产物和土壤夹杂在一起,形成坚硬的硬块,除去表面腐蚀产物后,试片表面有大小不均的腐蚀坑,最大坑深1 mm。试片表面腐蚀产物的元素面分析结果表明,锈层中的主要元素以Fe和O以元素为主,腐蚀产物以铁的氧化物为主,并夹杂有土壤杂质及钙镁难容盐等。试片历史数据显示,阴极保护电位满足规范要求,但交流电流密度较大,最大交流电流密度208.3 A/m2,最大交流干扰电压7.52 V。结合试片表面形貌,试片发生了交流腐蚀。阴极保护测试用试片的失效与交流腐蚀有关,试片在交流杂散电流和阴极保护电流的作用下,表面腐蚀产物聚集,难容盐与铁的氧化物形成厚厚的隔离层,隔离了试片与土壤介质,造成阴极保护电流流入困难,无法准确测量阴极保护电位。

阴极保护;埋地管道;试片;交流腐蚀;断电电位

目前埋地管道阴极保护参数测量大多采用试片法,一方面是因为埋地管道存在牺牲阳极或外加电流系统不能同步中断,另一方面日益增多的杂散电流干扰,在测试管道保护电位过程中,土壤IR降不能消除。在工程应用中,通常采用试片、极化探头或参比管等方式进行阴极保护电位的测量,试片的裸露面积用于模拟管道上相同大小的防腐层破损。存在杂散电流干扰、牺牲阳极或无法断开的外加电源设备时,管道瞬间断电电位检测无法实现时,试片法或极化探头成为检测管道阴极保护效果的主要手段[1]。管道阴极保护电位测量需去除土壤IR降,但并不是简单的用试片就能消除,罗鹏等[2]对比了管道瞬断电位和采用探头法测量结果,发现管道的瞬断电位受参比电极位置的影响,两者电位差距较大,探头法检测结果更接近真实情况。杨义军等[3]分析了不同的阴极保护电位检测方法,发现探头检测结果误差最小,得到的效果最理想。秦莺等[4]采用试片法评估管道阴极保护状况,自动采集阴极保护电位,获得了良好效果。在检测试片或极化探头阴极保护电位过程中,试片的表面状况及面积大小是影响管道获取真实数据的影响因素。孟庆思等[5]发现试片的材质和表面状态对测试结果也有影响。在测试过程中,有些试片断电电位明显负于管地电位,自腐蚀电位比管道的更负,试片不能代表管道进行阴极保护效果测试。张丰等[6]研究发现用试片断电法测量的断电电位随着试片面积的不断增大而正移,相同的试片面积在同一管道的不用区域测试的结果呈现不同的趋势。尽管目前应用试片代替管道测量瞬间断电电位,以此来判定管道阴极保护效果存在需要解决的技术问题,目前在杂散电流干扰、牺牲阳极无法全部断开及其他供电电源无法同时中断的情况下,试片或极化探头依然是检测阴极保护电位的主要手段,但是试片或极化探头在长期的应用过程中存在的问题报道较少。在使用过程中,如果长期得不到有效保护,试片表面会产生腐蚀产物,严重影响了试片电位的检测结果,显示的电位值已经不能代表试片的真实情况。本文从现场测试结果出发,分析了试片法检测阴极保护电位失效的状况及原因,旨在为工程技术人员用试片法检测阴极保护电位时,及时发现试片状况,获得试片真实的电位值。

1 试片失效状况

1.1 试片参数测试方法

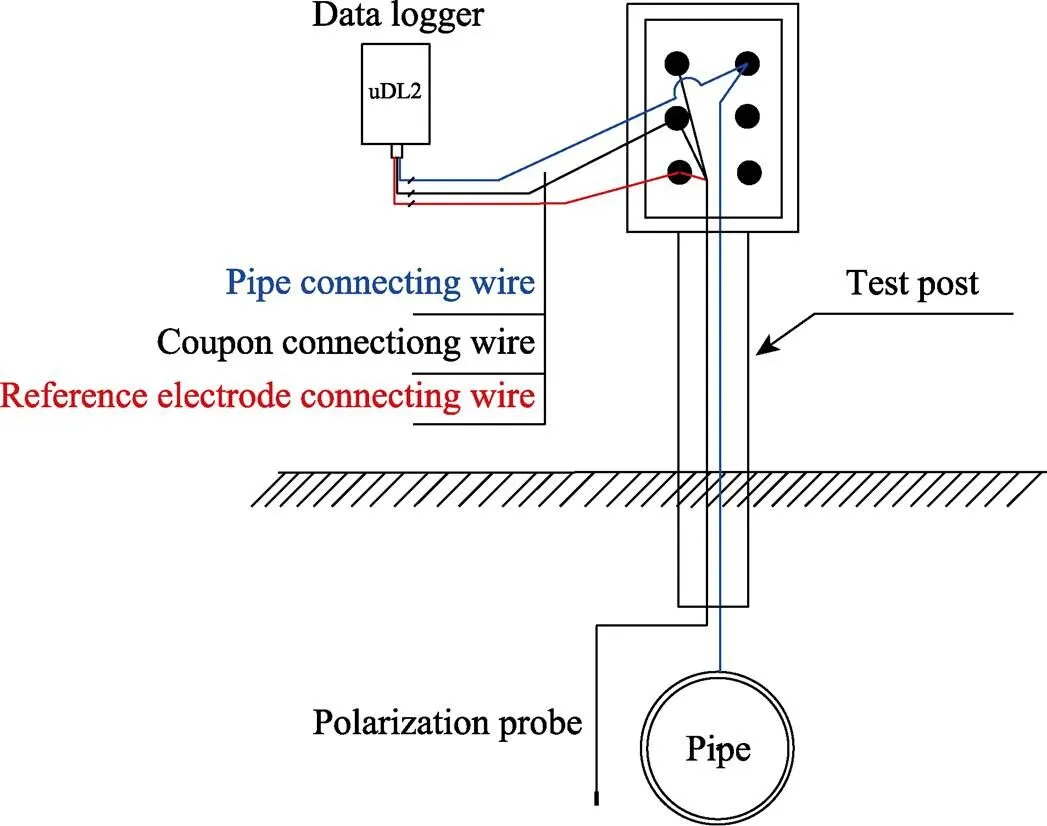

杂散电流干扰下的埋地管道采用极化探头法测试管道的断电电位,极化探头是由一个自腐蚀试片、一个测试试片和一个硫酸铜参比电极组成,其中测试试片和管道连接,试片裸露面积模拟管道上相同大小防腐层缺陷,用自动采集仪记录测试试片上的通电电位、断电电位及试片电流等数据,通过极化探头上的试片参数来判定管道的阴极保护状况。现有一处极化探头埋设在管道附近,试片连接线和管道连接线接入测试桩的接线板上,用具有自动通断功能的数据记录仪uDL2记录管道的阴极保护数据参数。测试连线图见图1。

1.2 试片失效状况

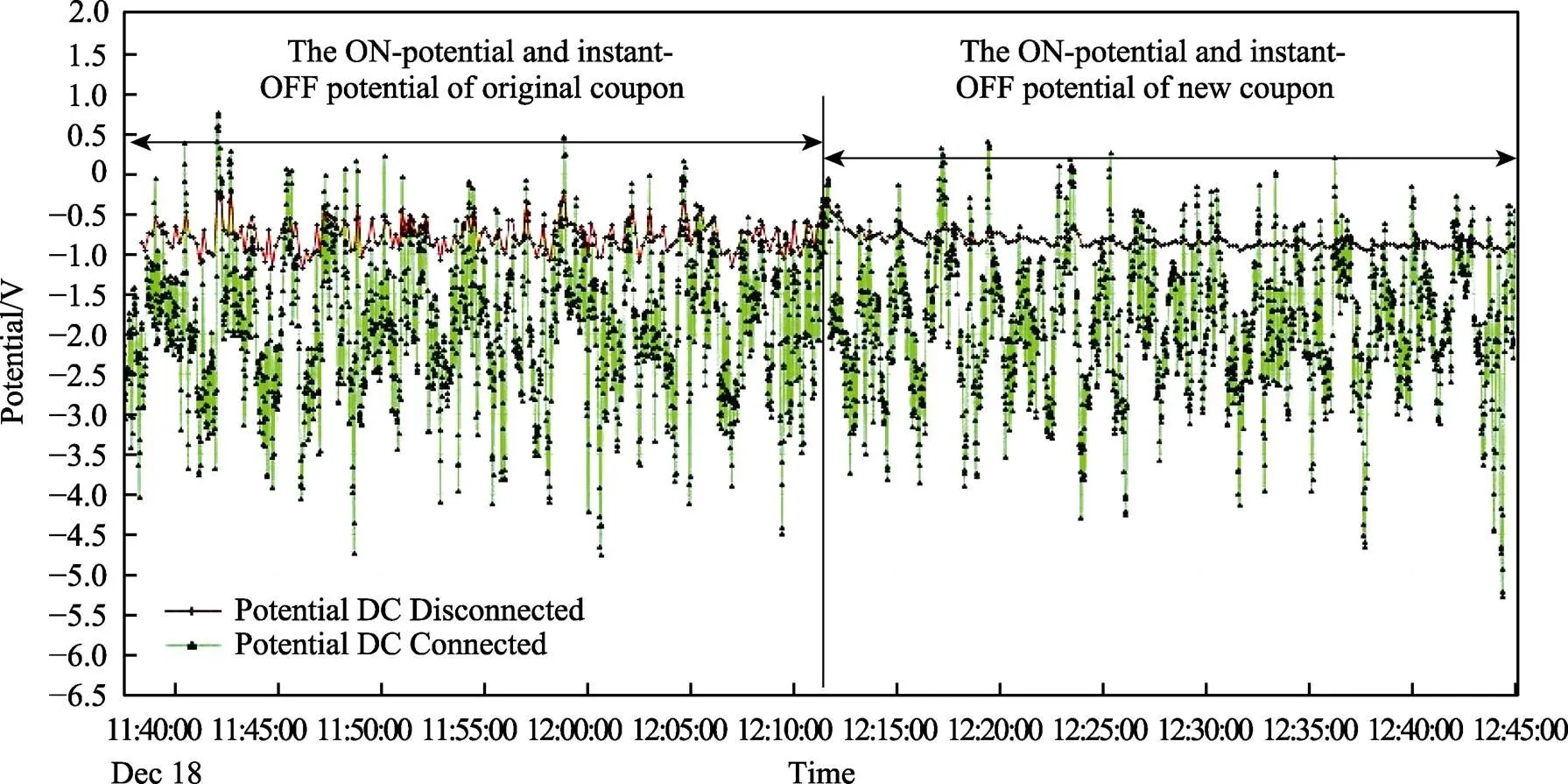

极化探头的试片通电电位和断电电位测试结果见图2,埋地管道原有极化探头试片测试30 min后,继续测试新埋设的相同极化探头试片30 min,图2中新旧试片的通电电位变化区间类似,没有明显的差异,新试片的断电电位波动区间明显减小。原试片的通电电位为‒4.785 0~0.764 3 V,波动区间5.549 3 V,新安装的试片通电电位为‒5.285 1~0.407 7 V,波动区间5.692 8 V,两者相差较小,从通电电位检测结果看,不能判定试片是否失效。本文所有电位均相对于饱和硫酸铜参比电极。

图1 阴保参数采集示意图

新旧试片的断电电位测量见图2红色曲线,原试片断电电位为‒1.170 4~ ‒0.225 8 V,波动区间0.944 6 V,新安装的试片在检测的前5 min内,处于极化的过程,断电电位曲线明显负移,除去此极化时间段,断电电位在为‒0.971 4~ ‒0.718 9 V,波动区间0.252 5 V,波动明显减小。

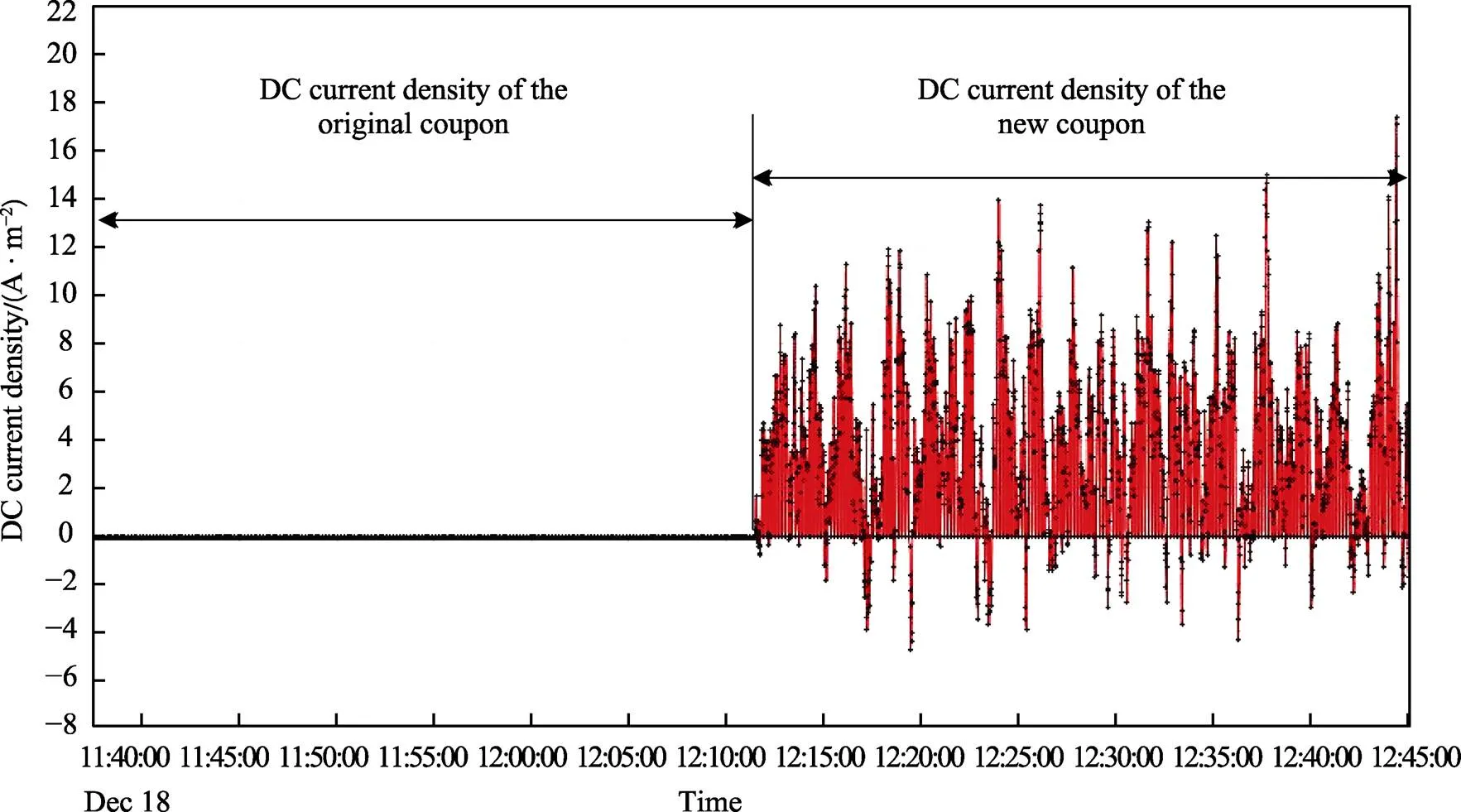

大地中的阴极保护电流或杂散电流流入流出试片的大小见图3,图3中新安装的试片电流密度方向有正有负,在杂散电流干扰下,电流流入流出,造成电位双向波动。但是原试片的电流密度值接近于零,试片没有流入流出电流,原极化探头内的试片通电电位和断电电位波动主要是由于大地内杂散电流的干扰造成的,杂散电流增大了土壤IR降,试片法能够断开管道的阴极保护电流,但是依然无法中断大地中的杂散电流。原极化探头试片既没有阴保电流的流入也没有杂散电流的流入,试片表面不能正常极化,说明试片已经不能模拟管道防腐层缺陷,试片的阴极保护电位已经不能替代管道电位,该试片已经失效。

图2 试片通电电位和断电电位分布图

图3 流经试片的电流密度值分布图

2 试片失效原因分析

2.1 试片宏观分析

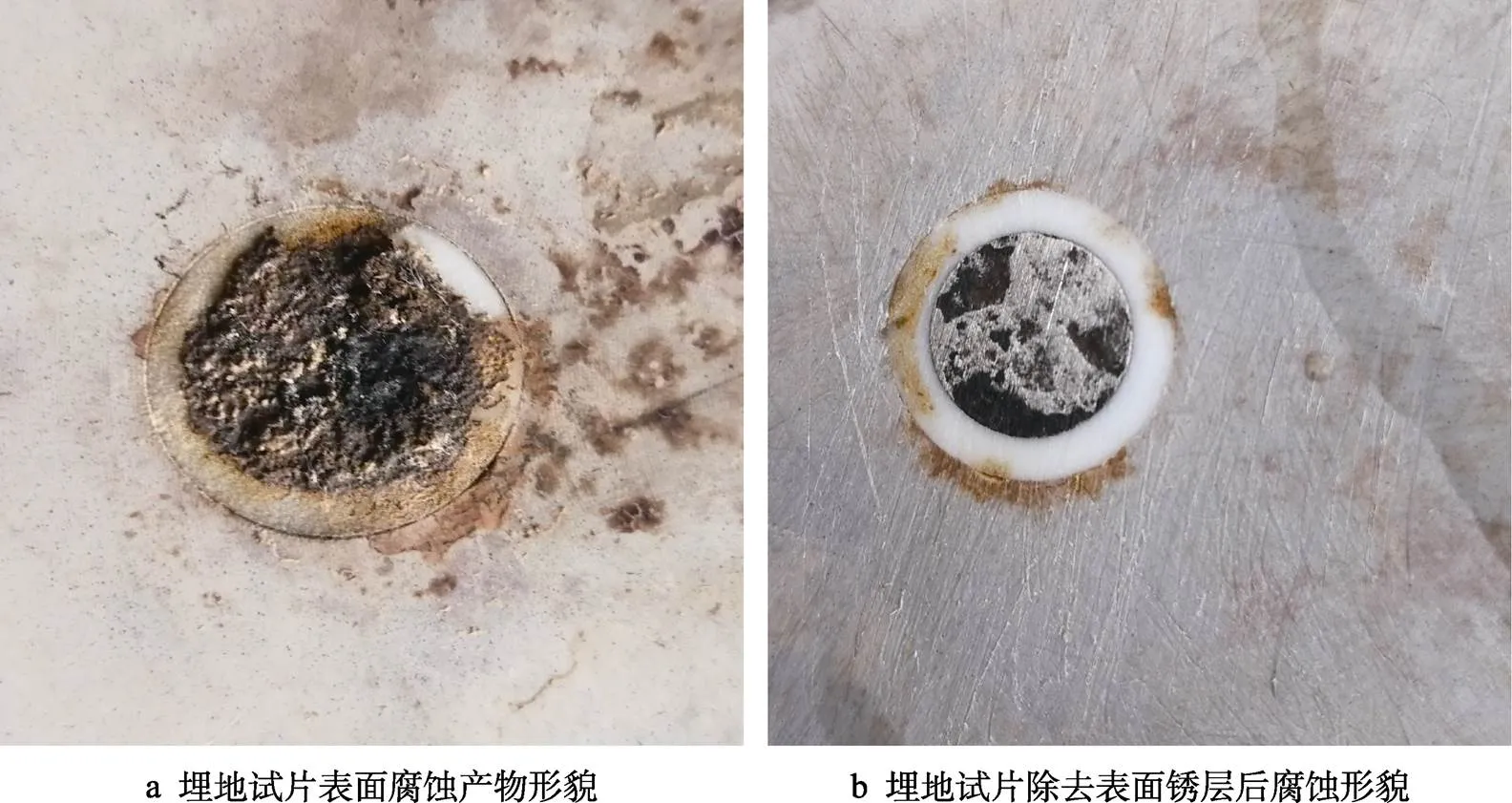

埋设在管道测试桩处的原极化探头中的试片约5 a,无详细的埋设时间记录,试片面积为1 cm2,土质为广东地区的红棕色土壤,土壤含铁、含铝,有机质少,酸性,质地黏重。挖出探头后,清理掉表面的浮土,如图4a所示,表面有一层褐色和黑色的腐蚀产物覆盖层,黏结力较好,质地坚硬,手工无法清除,且表面的覆盖层有明显的黑色结痂。打磨掉表面的腐蚀产物后,如图4b所示,试片表面出现明显腐蚀,黑色结痂部位是试片腐蚀坑深最大位置,在1 cm2的试片上靠近边缘位置出现3处大的腐蚀坑,并存在数个小的腐蚀坑,其中结痂处腐蚀坑最大,坑深约1 mm。

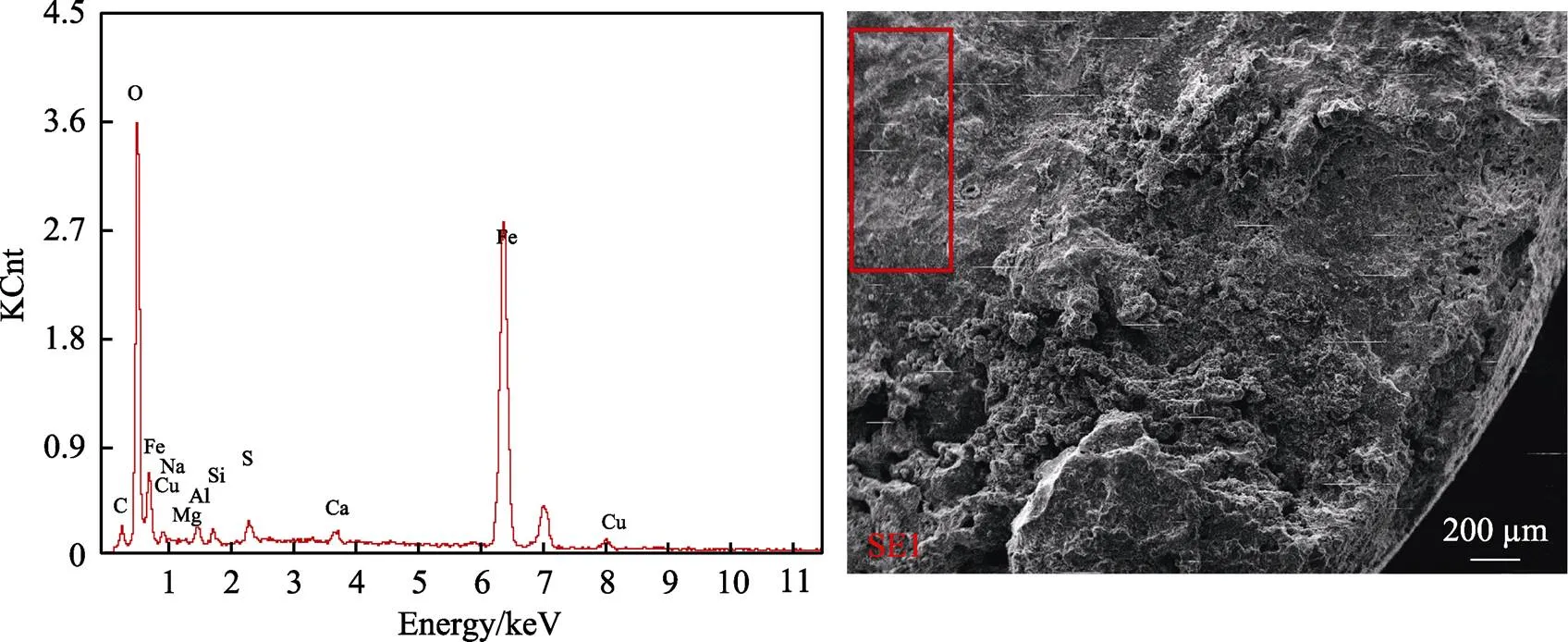

2.2 试片表面腐蚀产物成分分析

图5和表1是试片表面腐蚀产物的元素面分析结果。结果表明,锈层中的主要元素有Fe、O、C、Cu、Al、Ca、Si、Mg、S等,主要以Fe和O以元素为主,腐蚀产物以铁的氧化物为主,并夹杂有土壤杂质及钙镁难容盐等。

2.3 试片测试数据分析

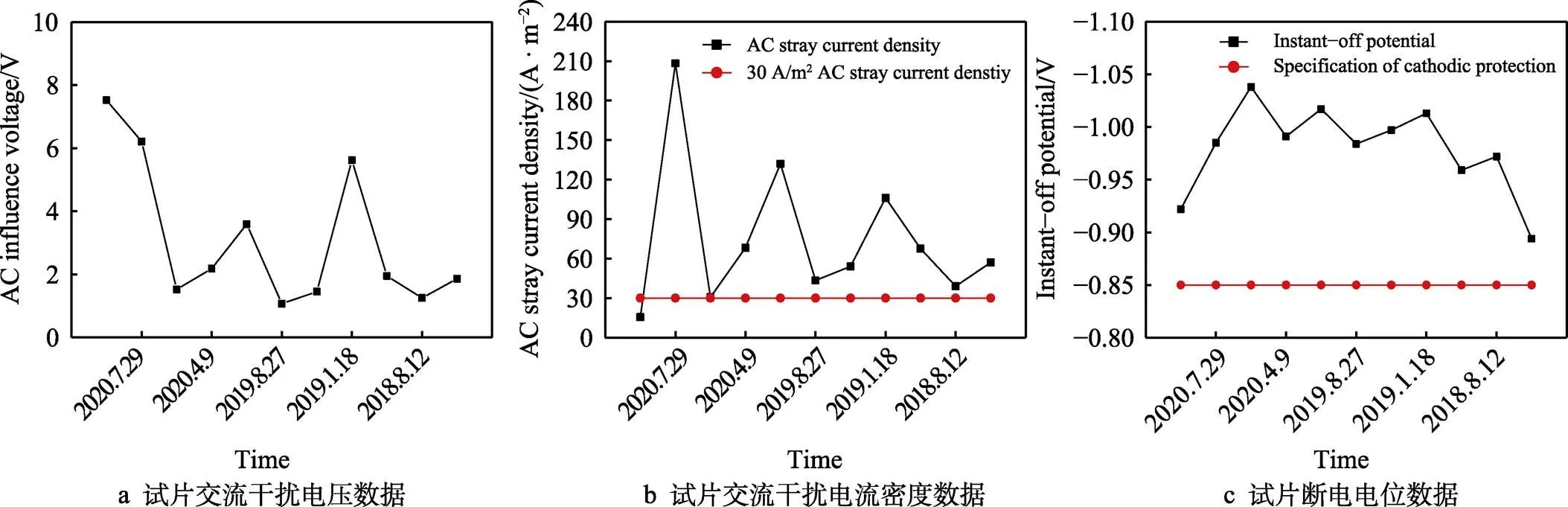

查看该试片的历史数据,第一次测试数据的时间是2018年4月17日,最后一次是2020年11月14日,相隔971 d,约每季度检测1次,共计检测11次,记录的数据包括管道通电电位、断电电位、交流干扰电压及交流电流密度等。

图4 埋地试片腐蚀后外观形貌

图5 腐蚀产物元素面分析图谱

表1 腐蚀产物元素面分析结果

Tab.1 Corrosion product element surface analysis results

阴极保护断电电位测量采用试片瞬间断电法,在试片与管道断开连接的瞬间(50 ms后),自动采集试片参数;试片交流干扰电压采用管地电位法,记录试片5 min内的交流干扰电压;交流电流密度采用直测法,将电流表串入试片连接线与管道测试线之间,读取5 min内的交流电流值,再除以1 cm2试片面积。以试片交流干扰电压及时间作图,见图6a,交流干扰电压大于4 V的仅3次,最大交流干扰电压7.52 V,其他时间段内均小于4 V,干扰源为伴行的220 kV高压输电线路,交流干扰电压不大,但交流电流密度变化较大,如图6b所示,交流电流密度最大为208.3 A/m2,交流电流密度最小为15.5 A/m2,从历史数据看,仅1次交流密度小于30 A/m2,其他均大于30 A/m2。GB/T 50698—2011和CEN/TS15280:2006规定:当交流干扰电流密度小于30 A /m2时,干扰程度为弱;当交流干扰电流密度在30~100 A /m2内时,干扰程度中;当交流干扰电流密度大于100 A /m2时,干扰程度强。HELM等调查交流干扰下阴极保护管道的腐蚀发现,当交流干扰电流密度在20~100 A/m2范围内时,腐蚀可能会发生,当交流干扰电流密度大于100 A/m2时,腐蚀会发生[7]。贝克曼等[8]认为,在交流干扰下,无阴极保护的管道,交流电流密度大于20 A/m2将可能发生交流腐蚀风险。Hosokawa等[9]研究发现,在阴极保护条件下,提高管道阴极保护效果,增大阴极保护电流,交流电流密度小于70 A/m2,可有效控制交流腐蚀;当交流电流密度大于70 A/m2,即使提高阴极极化,交流腐蚀仍然发生。从试片上测试的数据看,有3次交流电流密度大于100 A/m2,试片发生了交流腐蚀。

试片断电电位随时间分布见图6c,试片断电电位为‒1.038~ ‒0.894 V,均满足阴极保护电位准则,该管道采用外加电流阴极保护,采用恒流输出模式,管道上的阴极保护电流基本维持不变,管道电位随着季节干湿情况出现波动。在交流杂散电流干扰下,丁清苗等研究发现在土壤模拟溶液中,X70钢的阴极保护电位的最小保护电位负移,传统的‒0.85 V(vs. CSE)阴极保护准则已经不在适用[10]。许立宁等[11]研究发现在土壤模拟溶液中,给试片阴极极化至‒0.924 V(vs. CSE),在高的交流电流密度下,试片均发生了交流腐蚀。图6c中试片断电电位满足阴极保护准则,但是在高的交流电流密度下,综上所述,也不能有效阻止腐蚀。

图6 探头阴保测试数据

2.4 试片失效原因分析

极化探头中的试片腐蚀形貌如图4所示,试片表面被腐蚀产物覆盖,且有明显的黑色结痂,试片表面出现明显腐蚀坑,黑色结痂部位与试片结合的底部是试片腐蚀坑深最大位置,在试片边缘位置出现3处大的腐蚀坑,并存在数个小的腐蚀坑。国内外大量研究表明,在交流杂散电流干扰下,管道的自腐蚀电位负移,加速了局部腐蚀,特别是在交流杂散电流密度较高时,造成严重的点蚀[12-15]。交流杂散电流腐蚀造成的点蚀坑,在施加阴极保护电流后,已有腐蚀坑向均匀腐蚀发展,且阴极保护可能改变腐蚀产物的沉积状况和致密度,交流腐蚀使界面腐蚀产物增加[11]。

王晓霖等[16]通过模拟土壤溶液,在X80钢试片上施加20 A/m2的交流电流密度,72 h后,在X80钢试片表面观察到大块腐蚀产物结痂,结痂的成分为γ-FeOOH和Fe3O4,大块腐蚀产物结痂下为圆形点蚀坑,该结痂与极化探头的试片腐蚀形貌类似,是交流腐蚀产物和土壤混合成的结痂。Nielsen等将管道交流腐产物的状况描述为像石头似的土壤块结痂,由腐蚀产物和土壤的混合物组成,Ragault报道了在聚乙烯涂层输气管道上的交流腐蚀情况,交流腐蚀产物是由Fe3O4夹杂着土壤组成[17]。

交流腐蚀是一个复杂的过程,目前解释交流腐蚀的过程机理均在特定的条件下进行。在交流干扰下,造成试片腐蚀的阳极电流随交流电压的增加递增,但腐蚀过程不仅有Fe的溶解,还有FeO到Fe3O4和/或Fe2O3的转变,而阴极过程包括电解质的还原以及Fe2O3和Fe3O4还原成疏松的FeO等,在每个交变周期内,铁产物的转化导致钢的腐蚀[18]。在交流干扰的阳极正半周期内,金属发生阳极溶解,铁在表面形成保护性的三价铁离子钝化膜,而在负半周期内,发生阴极极化,三价铁离子被还原为二价铁离子,形成铁锈;而在下个周期内,在阳极正半周期,会重复在铁锈层下面生成一层钝化膜,在负半周期内这层钝化膜被还原成,锈层不断增厚,Fe不断被腐蚀,这就形成试片近表面出现黑色产物,而外部出现棕色或红棕色产物的原因[19-22]。如果在阴极负半周期内,钝化膜没有被还原,因钝化膜的致密性会降低腐蚀程度,但是阴极保护电流促使阴极还原。因此,在众多的研究中,研究人员发现在强的交流干扰下,施加阴极保护电流后,腐蚀程度反而加剧,管道阴极保护电位满足标准,并不一定能够有效的阻止腐蚀[10-11]。

失效的极化探头在广东地区的红棕色土壤环境下,该土壤特性是保湿性差,水分流失快,土壤易结块。在土壤干燥的情况下,发生交流腐蚀后,阴极极化困难,促使在交流腐蚀的负半周期或阴极保护电流在阴极极化过程中,对钝化膜的还原减弱,其次,阴极保护电流在试片表面发生还原反应,试片表面的局部环境pH值向碱性偏移[23]。

在施加阴极保护系统后,促使试片表面发生阴极极化反应,即土壤溶液中溶解的氧原子在试片表面得到电子,还原为氢氧根离子:

O2+2H2o+4e→4oH‒

因此,在试片表面聚集的氢氧根离子(OH‒)致使溶液偏碱性。在外加电场的作用下,土壤中的钙、镁等阳离子向试片表面迁移,在试片表面富集,形成不溶性沉积物Ca(OH)2、Mg(OH)2以及CaCO3等,这些沉积物与表面的锈层掺杂在一起,加大了界面的扩散电阻,改变了界面的性质,也降低了界面的阴极电流[24]。

综上所述,现场阴极保护用试片,在交流干扰下,试片虽然满足阴极保护电位要求,但是发生了交流腐蚀,试片表面聚集的腐蚀产物和沉积物一定程度上阻碍了阴极保护电流的流入[25-26],改变了试片的表面形貌,无法再进行阴极极化,阴极保护电位出现异常,因此,交流腐蚀是试片发生失效的主要原因。

3 结论

阴极保护用试片的失效主要是交流腐蚀造成,发生交流腐蚀后的产物和沉积物,隔离了土壤环境与试片,造成阴极电流无法流入试片,试片不能阴极极化。国内其他地区也有试片腐蚀失效的报道,例如在天津的滨海地区,土壤本身腐蚀性强,试片最大坑蚀速率达1.13 mm/a,增加阴极保护后,最大坑蚀速率0.14 mm/a,阴极保护大大降低了腐蚀速率[27]。四川南干线泸州榕山管段,阴极保护试片满足阴保断电电位‒0.85 V(vs. CSE),试片表面光亮,未加阴极保护的试片表面呈现大面积的锈蚀,且有褐色腐蚀产物[28]。西气东输苏浙沪管段受直流杂散电流干扰的马鞍山至芜湖区间管道电位为‒3.0~0.0 V(vs. CSE)波动,现场开挖检查发现试片受到明显保护,表面覆盖灰白色钙层,而自然腐蚀试片出现腐蚀迹象[29]。李明哲研究发现在交直流杂散电流干扰下,和管道连接的试片反而比自腐蚀试片腐蚀更加严重,试片腐蚀产物和金属基体结合比较紧密,腐蚀产物呈颗粒状[30]。河北省秦京管道迁安出站管段K119处测试桩试片埋设5个月,交流干扰造成电位负移,在阴极保护电位满足准则的情况下,发生了严重腐蚀[31]。因此,在土壤腐蚀性强或者直流杂散电流干扰下,若试片满足阴极保护标准的‒0.85 V(vs. CSE),试片得到保护,不发生腐蚀,但若存在交流干扰,即使满足阴极保护标准,也可能发生腐蚀。在检测过程中,若发现存在交流干扰,即使管道阴极保护电位满足标准,也需要实施交流干扰防护,避免交流干扰造成管道的腐蚀。

[1] 徐华天, 杜艳霞, 路民旭, 等. 极化探头测试埋地管道阴极保护电位的新方法[J]. 腐蚀科学与防护技术, 2013, 25(3): 238-241.

XU Hua-tian, DU Yan-xia, LU Min-xu, et al. New Method for Cathodic Protection Potential Detecting of Buried Pipelines with Polarized Probe[J]. Corrosion Science and Protection Technology, 2013, 25(3): 238-241.

[2] 罗鹏, 王学一, 陈洪源, 等. 瞬时断电法和探头法消除IR降的现场应用及分析[J]. 防腐保温技术, 2009(3): 38-41, 46.

LUO Peng, WANG Xue-yi, CHEN Hong-yuan, et al. Field Application and Analysis of Current Interruption and Polarity Probe for IR Drop Elimination[J]. Anticorrosion & Insulation Technology, 2009(3): 38-41, 46.

[3] 杨义军, 李文玉, 王芷芳, 等. 极化探头在埋地钢质管道阴极保护的应用[J]. 煤气与热力, 2010, 30(4): 24-27.

YANG Yi-jun, LI Wen-yu, WANG Zhi-fang, et al. Application of Polarized Probe to Cathodic Protection of Buried Steel Pipeline[J]. Gas & Heat, 2010, 30(4): 24-27.

[4] 秦莺, 宋伟, 郑志受, 等. 辅助试片法管道阴极保护电位的精确测量[J]. 计量技术, 2008(11): 35-38.

QIN Ying, SONG Wei, ZHENG Zhi-shou, et al. Accurate Measurement of Cathodic Protection Potential of Pipeline by Auxiliary Test Piece Method[J]. Measurement Technique, 2008(11): 35-38.

[5] 孟庆思, 杜艳霞, 董亮, 等. 埋地管道地铁杂散电流干扰的测试技术[J]. 腐蚀与防护, 2016, 37(5): 355-359, 380.

MENG Qing-si, DU Yan-xia, DONG Liang, et al. A Detecting Technique of Metro Stray Current Interference on Buried Pipelines[J]. Corrosion & Protection, 2016, 37(5): 355-359, 380.

[6] 张丰, 陈洪源, 李国栋, 等. 数值模拟在管道和站场阴极保护中的应用[J]. 油气储运, 2011, 30(3): 208-212, 6.

ZHANG Feng, CHEN Hong-yuan, LI Guo-dong, et al. The Application of Numerical Simulation in Cathodic Protection of Pipelines and Stations[J]. Oil & Gas Storage and Transportation, 2011, 30(3): 208-212, 6.

[7] HELM G, HELM T, HEINZEN H, et al. Investigation of Corrosion of Cathodically Protected Steel Subjected to Alternating Currents[J]. 3R International, 1993, 32(5): 246-249.

[8] W. v.贝克曼, W.施文克, W.普林兹. 阴极保护手册电化学保护的理论与实践[M]. 胡士信译. 北京: 化学工业出版社, 2005: 325-326.

BAECKMANN W V, SCHWENK W, PRINZ W. Handbook of Cathodic Corrosion Protection-Theory and Practice of Electrochemical Protection [M]. hu shi-xin, translated. Beijing: Chemical Industry Press, 2005: 325-326.

[9] HOSOKAWA Y, KAJIYAMA F, NAKAMURA Y. New CP Criteria for Elimination of the Risks of AC Corrosion and Overprotection on Cathodically Protected Pipelines[C]//NACE Intemational. NACE International Corrosion 2002 Conference & Expo Papers. Houston: NACE Intermational, 2002.

[10] 丁清苗, 王辉, 吕亳龙, 等. 电化学方法研究交流干扰对阴极保护电位的影响[J]. 腐蚀与防护, 2011, 32(12): 984-987.

DING Qing-miao, WANG Hui, LU Bo-long, et al. Electrochemical Study on Impact of AC on Cathodic Protection Potential for X70 Steel[J]. Corrosion & Protection, 2011, 32(12): 984-987.

[11] 许立宁, 石云光, 徐欣, 等. 阴极保护下交流电流对埋地管道干扰腐蚀的影响[J]. 材料保护, 2014, 47(3): 48-50, 70.

XU Li-ning, SHI Yun-guang, XU Xin, et al. Effect of Alternating Current on Interference Corrosion of Buried Pipelines under Cathodic Protection[J]. Materials Protection, 2014, 47(3): 48-50, 70.

[12] GOIDANICH S, LAZZARI L, ORMELLESE M. AC Corrosion. Part 2: Parameters Influencing Corrosion Rate[J]. Corrosion Science, 2010, 52(3): 916-922.

[13] LALVANI S B, LIN X. A Revised Model for Predicting Corrosion of Materials Induced by Alternating Voltages[J]. Corrosion Science, 1996, 38(10): 1709-1719.

[14] FU A Q, CHENG Y F. Effects of Alternating Current on Corrosion of a Coated Pipeline Steel in a Chloride- Containing Carbonate/Bicarbonate Solution[J]. Corrosion Science, 2010, 52(2): 612-619.

[15] 翁永基, 王宁. 碳钢交流电腐蚀机理的探讨[J]. 中国腐蚀与防护学报, 2011, 31(4): 270-274.

WENG Yong-ji, WANG Ning. Carbon Steel Corrosion Induced by Alternating Current[J]. Journal of Chinese Society for Corrosion and Protection, 2011, 31(4): 270-274.

[16] 王晓霖, 闫茂成, 舒韵, 等. 破损涂层下管线钢的交流电干扰腐蚀行为[J]. 中国腐蚀与防护学报, 2017, 37(4): 341-346.

WANG Xiao-lin, YAN Mao-cheng, SHU Yun, et al. AC Interference Corrosion of Pipeline Steel beneath Delaminated Coating with Holiday[J]. Journal of Chinese Society for Corrosion and Protection, 2017, 37(4): 341-346.

[17] 王世伟, 张连来, 何煦, 等. 输油管道与稳态高压交流输电线路并行规律[J]. 油气储运, 2015, 34(11): 1208-1213.

WANG Shi-wei, ZHANG Lian-lai, HE Xu, et al. Parallel Arrangement of Oil Pipeline and Steady-State High-Voltage AC Power Line[J]. Oil & Gas Storage and Transportation, 2015, 34(11): 1208-1213.

[18] ZHANG Rong, VAIRAVANATHAN P R, LALVANI S B. Perturbation Method Analysis of AC-Induced Corrosion[J]. Corrosion Science, 2008, 50(6): 1664-1671.

[19] BÜCHLER M, SCHÖNEICH H G. Investigation of Alternating Current Corrosion of Cathodically Protected Pipelines: Development of a Detection Method, Mitigation Measures, and a Model for the Mechanism[J]. Corrosion, 2009, 65(9): 578-586.

[20] 王新华, 张荣花, 刘强, 等. 交流电对X70钢在大港土壤溶液中腐蚀行为研究[J]. 全面腐蚀控制, 2016, 30(11): 67-72.

WANG Xin-hua, ZHANG Rong-hua, LIU Qiang, et al. Study on Alternating Current Corrosion Behavior of X70 Pipeline Steel in Dagang Soil Solution[J]. Total Corrosion Control, 2016, 30(11): 67-72.

[21] 康甜甜, 刘波, 王树立, 等. 埋地管道交流腐蚀与阴极保护研究进展[J]. 常州大学学报(自然科学版), 2016, 28(1): 67-72.

KANG Tian-tian, LIU Bo, WANG Shu-li, et al. Research Progress of AC Interference Corrosion and Cathodic Protection of Buried Pipelines[J]. Journal of Changzhou University (Natural Science Edition), 2016, 28(1): 67-72.

[22] 董亮, 路民旭, 杜艳霞, 等. 埋地管道交流腐蚀的研究进展[J]. 中国腐蚀与防护学报, 2011, 31(3): 173-178.

DONG Liang, LU Min-xu, DU Yan-xia, et al. Investigation Progress of Alternating Current Corrosion on Buried Pipelines[J]. Journal of Chinese Society for Corrosion and Protection, 2011, 31(3): 173-178.

[23] QIAN Shan, CHENG Y F. Accelerated Corrosion of Pipeline Steel and Reduced Cathodic Protection Effectiveness under Direct Current Interference[J]. Construction and Building Materials, 2017, 148: 675-685.

[24] 吴志平, 胡海文, 苗松, 等. 阴极保护管道交流腐蚀电化学参数解析与测试[J]. 油气储运, 2013, 32(12): 1351- 1354.

WU Zhi-ping, HU Hai-wen, MIAO Song, et al. Electrochemical Parameters Analysis and Testing on AC Corrosion for Cathodically Protected Pipeline[J]. Oil & Gas Storage and Transportation, 2013, 32(12): 1351-1354.

[25] 杨燕, 李自力, 文闯, 等. 中性环境中X70钢的交流腐蚀行为[J]. 腐蚀与防护, 2013, 34(4): 291-294, 297.

YANG Yan, LI Zi-li, WEN Chuang, et al. Alternating Current Corrosion Behaviors of X70 Steel in Neutral Environments[J]. Corrosion & Protection, 2013, 34(4): 291-294, 297.

[26] 杨燕, 李自力, 文闯. 杂散电流对X70钢干扰影响的腐蚀试验[J]. 腐蚀与防护, 2013, 34(5): 391-394.

YANG Yan, LI Zi-li, WEN Chuang. Effect of Stray Current on Corrosion of X70 Pipeline Steel[J]. Corrosion & Protection, 2013, 34(5): 391-394.

[27] 刘建民. 天然气高压输气干线的阴极保护[J]. 煤气与热力, 1982, 2(4): 46-50.

LIU Jian-min. Cathodic Protection of High-Pressure Natural Gas Transmission Trunk Line[J]. Gas & Heat, 1982, 2(4): 46-50.

[28] 韩兴平. 阴极保护有效性评价技术的应用研究[J]. 全面腐蚀控制, 2002, 16(5): 10-15.

HAN Xing-ping. Research on Application of Cathodic Protection Effectiveness Evaluation Technology[J]. Total Corrosion, 2002, 16(5): 10-15.

[29] 许述剑, 翁永基, 李英义, 等. 阴极保护检查片评估西气东输苏浙沪管段的保护效果[J]. 中国石油大学学报(自然科学版), 2008, 32(3): 122-127.

XU Shu-jian, WENG Yong-ji, LI Ying-yi, et al. Assessment of Cathodic Protection Effectiveness for Su-Zhe-Hu Section of West-East Gas Pipeline by Coupon Tests[J]. Journal of China University of Petroleum (Edition of Natural Science), 2008, 32(3): 122-127.

[30] 李明哲. 钢制埋地管道阴极保护埋片法检测研究[J]. 广州化工, 2014, 42(8): 104-106.

LI Ming-zhe. Research on Detection ofCathodic Protection for Steel Buried Pipeline by Coupon Technology[J]. Guangzhou Chemical Industry, 2014, 42(8): 104-106.

[31] 蔡培培, 滕延平, 罗鹏, 等. 应用阴极保护电流密度评价阴极保护的有效性[J]. 管道技术与设备, 2011(4): 40-42.

CAI Pei-pei, TENG Yan-ping, LUO Peng, et al. Application of Cathodic Protection Current Density to Evaluation of the Effectiveness of Cathodic Protection[J]. Pipeline Technique and Equipment, 2011(4): 40-42.

Cause Analysis for Cathodic Protection Potential Coupons Corrosion Failure Behavior in Soil Environment

1,2,3,1,2,1,1,1,4

(1. Qingdao NCS Testing and Protection Technology Co., Ltd., Shandong Qingdao 266071, China; 2. Central Iron and Steel Research Institute, Beijing 100081, China; 3. Guangdong Dapeng LNG Co., Ltd., Guangdong Shenzhen 518048, China; 4. Beijing Advanced Innovation Center for Materials Genome Engineering, China Iron & Steel Research Institute Group, Beijing 100081, China)

The work aims to analyze the cause of cathodic protection potential coupon of buried pipelines, so as to clarify the failure of the cathodic protection potential coupon of pipelines and corrosion mechanism, and put forward guidance for accurate detection and analysis of cathodic protection coupon instant-disconnect potential of buried pipelines. The cathodic protection potential coupons are more and more widely used under the interference of stray current, the coupons which connected to a buried pipeline in the field was used as the research object. A multifunction data recorder was used to record the cathodic protection parameters of the coupon. The reasons for the failure of the cathodic protection potential coupon are comprehensively analyzed by collecting the ON-potential, instant-OFF potential, DC current density, pipeline AC influence voltage, AC current density and detecting the components of the corrosion product on the surface of the coupon. The results of the macroscopic analysis showed that the corrosion products on the surface of the coupon had been corroded, and the corrosion products were mixed with the soil together, so that formed a hard and hard block. After the surface corrosion products were removed, the surface of the coupon had a number of uneven size corrosion pits, and the surface of the coupon was corroded and the maximum pit depth was 1mm.The element surface analysis results of the product show that the main elements in the rust layer are mainly Fe and O elements, and the corrosion products are mainly iron oxides, mixed with soil impurities and calcium and magnesium incompatible salts. The historical data of the cathodic protection potential coupon showed that the cathodic protection potential meet the specification requirements, but the AC current density was relatively high, the maximum AC current density was 208.3 A/m2, and the maximum AC interference voltage was 7.52 V. Combined with the surface morphology and the analysis of AC corrosion phenomena and conclusions made in the laboratory,the cathodic protection coupon had eventuated AC corrosion. AC corrosion caused serious local corrosion of the coupon. Under the action of AC and DC current, the corrosion products and insoluble deposits were doped together, which increased the diffusion resistance of the interface, changed the properties of the interface, and hindered the cathodic current of the interface, so that The cathodic protection parameters of the coupon are invalid. The failure of the cathodic protection potential coupon was related to AC corrosion. At higher AC current density, although the instant-off potential of the cathodic protection potential coupon meets the potential specified by cathodic protection, the AC interference causes local corrosion of the cathodic protection potential coupon, especially under the cathodic protection current, which accelerates the AC corrosion of the test piece. Under the action of AC stray current and cathodic protection current, the surface corrosion products of the coupon accumulated, and the tolerate salt and iron oxide had formed a thick isolation layer between the coupon and soil environment, so that it was difficult for the cathodic protection current to flow to the surface of coupon through soil environment, and it was also impossible to accurately measure the cathodic protection potential.

cathodic protection; buried pipelines; steel coupons; AC corrosion; instant-off potential

tg172

A

1001-3660(2022)10-0235-08

10.16490/j.cnki.issn.1001-3660.2022.10.024

2021–08–17;

2022–03–10

2021-08-17;

2022-03-10

国家自然科学基金项目(51771057)

National Natural Science Foundation of China (51771057)

郭勇(1982—),男,博士,高级工程师,主要研究方向为油气管道腐蚀评价与防护技术。

GUO Yong (1982-), Male, Ph. D., Senior engineer, Research focus: corrosion evaluation and protection technology of oil and gas pipelines.

李向阳(1963—),男,博士,教授,主要研究方向为材料腐蚀科学与防护技术。

LI Xiang-yang (1963-), Male, Doctor, Professor, Research focus: corrosion science and protection technology of materials.

郭勇, 王珏, 丁继峰, 等. 阴极保护试片在土壤环境中的腐蚀失效分析[J]. 表面技术, 2022, 51(10): 235-242.

GUO Yong, WANG Jue, DING Ji-feng, et al. Cause Analysis for Cathodic Protection Potential Coupons Corrosion Failure Behavior in Soil Environment[J]. Surface Technology, 2022, 51(10): 235-242.