几何特征及工况条件对表面织构摩擦特性影响研究

2022-11-08王泽霄陈文刚张禄中郝星星尹红泽郭文轩井培尧张桔帮

王泽霄,陈文刚,张禄中,郝星星,尹红泽,郭文轩,井培尧,张桔帮

几何特征及工况条件对表面织构摩擦特性影响研究

王泽霄1,2,陈文刚1,2,张禄中1,2,郝星星1,2,尹红泽1,2,郭文轩1,2,井培尧1,2,张桔帮1,2

(1.西南林业大学 机械与交通学院,昆明 650224;2.云南省高校高原山区机动车环保与安全重点实验室,昆明 650224)

表面织构技术是一种加工方便且不破坏材料本质的表面改性方法,在材料表面加工出具有一定形状和规则的微观结构以改善材料的表面摩擦性能。但不同工况条件下影响摩擦性能的可变因素太多,以至于无法得到各设计参数的最优通用方案。从提出附加流体动压效应到表面织构形貌、尺寸、深度、面积占有率、坑底形状、取向和分布形式等方面,回顾了国内外表面织构减摩作用的研究发展历程。概述了凹陷织构中连续织构和离散织构的表面形貌对材料表面摩擦特性的影响,并在离散织构中重点分析了三角形、矩形、菱形、六边形、椭圆形、圆柱形、球形、水滴形、圆环形、雪花形和葫芦形等织构形貌对材料表面摩擦特性的影响;论述了各几何参数中织构直径和面积占有率对摩擦因数的影响比织构深度大;阐述了不同分布形式的表面织构对摩擦特性的影响;在干摩擦、边界润滑、流体润滑和混合润滑等4种状态下,总结了不同工况条件下表面织构的减摩机理,并对表面织构存在的问题提出建议,以期为表面织构的研究者提供参考。

表面织构;织构形貌;几何参数;分布形式;减摩机理

全球在工业领域约有1/3~1/2的能量消耗是由摩擦磨损引起的[1],摩擦磨损极大地消耗了能源与材料,对经济造成了较为严重的损失。因此,减少摩擦磨损受到各国及广大科研人员越来越多的重视。早期为了减小摩擦磨损,人们都会将摩擦副表面加工得非常光滑,但后来受自然现象的启发,研究者在摩擦副表面加工出一些具有一定形状和规则的织构,发现可以改善材料表面的摩擦学性能[2],随后这种加工方便且不破坏材料本质的技术被称为表面织构技术。目前,表面织构加工技术主要分为2类,第1类为接触式加工(表面喷丸处理加工、微切削加工);第2类为非接触式加工(电火花加工、电子束加工、光刻技术加工、激光技术加工)[3]。加工技术的进步可支撑研究者对织构形状进行大胆的设计与验证。为了能够更好地利用表面织构技术,大量研究者对表面织构的设计参数进行优化,使其达到最佳的摩擦性能,其中,织构形貌的无穷性和几何参数的变化性使表面织构具有广阔的发展空间和应用前景,故已成为重要的设计参数。但在不同工况条件下,影响摩擦性能的可变因素太多,以至于无法得到最优的通用方案。

目前,表面织构技术尚处于研究阶段,主要应用于缸套–活塞环[4]、机械密封环[5]、滑动轴承[6]、切削刀具[7]等传统制造领域。G.Ryk等[4]测试了表面织构技术在实际活塞环上的应用效果,结果表明,与无织构活塞环相比,在不同曲轴角速度下,活塞环和缸套的平均摩擦力减少了20%~30%;以色列石化公司对液态烃泵中的密封环进行表面织构化处理,安装织构化密封环的液态烃泵在38个月内运行超过10 000 h后织构化密封环因故障而更换,而相同时间下,安装标准无织构化密封环的液态烃泵已经更换了4次。表面织构化处理使密封环寿命提高了3倍[5];日本大丰工业株式会社生产出轴瓦内由环形沟纹组成的波纹轴瓦,与普通平瓦相比,波纹轴瓦的疲劳强度可提高1.3~1.5倍,已应用于天津丰田、广汽丰田、长安铃木等公司配套的产品中[1]。为了给相关研究者提供参考,对表面织构减摩作用研究发展历程,表面织构形貌、几何参数和分布形式对其摩擦性能的影响,以及不同工况条件下表面织构的减磨机理等方面的研究进展进行了系统的总结和归纳。

1 表面织构减摩作用研究发展历程

公元前2 500年,古埃及人在搬运石像时发现石像在雨后潮湿的沙路上容易滑动,于是他们在路上泼水来减小摩擦[8]。从此人类普遍认为越光滑的表面摩擦力越小。

1940年Martz等[9]指出,在1940年之前已开始生产内置珩磨气缸孔的发动机和其他珩摩轴承表面以达到降低摩擦磨损的目的,并发现与粗糙表面相比,光滑表面更容易发生由振动引起的“微动腐蚀”。由此研究者将目光聚集到粗糙度较大的表面,使表面织构化进入萌芽阶段;1966年,Hamilton等[10]利用蚀刻技术在定子表面制造微凸起,刻意增加其粗糙度,发现与光滑表面相比承载能力增加,基于此提出了一种附加流体动压效应,并发现流体动压效应的产生和粗糙度凹坑有关。此效应一直沿用至今,并成为表面织构化重要的理论基础;1978年Walsh等[11]发现,与光滑表面相比,带有微沟槽织构的表面摩擦阻力可减少10%,打破了表面越光滑阻力越小的限制;1996年Etsion等[12]认为,密封面上的凹陷表面织构可能优于凸起表面织构,因而在密封圈表面上制作半球形凹坑,并研究了凹坑大小和凹坑面积占有率对密封工作性能的影响,发现选择合适的凹坑大小和凹坑面积占有率可以获得由空化引起的流体动力,以提高承载能力。该研究使得大量研究者开始研究织构几何参数对流体动力效应的影响;1999年,Etsion等[13]结合雷诺方程研究了激光织构化机械密封性,指出与传统无织构的密封圈相比,有织构的密封圈可以大大提升密封性能,并得出织构化的作用很大程度上取决于两试件相对运动速度、润滑油黏度和两摩擦表面引起的流体动力效应。进一步完善了Hamilton等[10]提出的附加流体动力效应;随后由于国内外加工技术的飞速发展和大量学者受自然现象的启发,将表面织构化带入蓬勃发展阶段。2004年,韩志武等[14]采用激光织构技术在球墨铸铁表面制造了4种仿生非光滑表面织构,发现各种类型的非光滑表面织构均有利于显著提高零部件表面的抗磨性能。表面织构的形状开始多样化;2007年,刘红衫等[15]对平板轴承和阶梯轴承的织构分布模式进行优化流体润滑数值计算,发现并非所有分布模式的表面织构都能提高油膜的承载能力,均匀分布的表面织构反而降低了油膜的承载能力,只有符合一定分布规律的表面织构才能增强油膜的承载能力,而且这些规律也是凭工况而定。至此,分布模式也成为研究表面织构的重要参数;2009年,刘一静等[4]采用电解加工技术在铝合金表面制作了5种不同深度的表面织构,发现表面织构的深度参数对表面摩擦性能有重要影响,相比于无织构表面,最优深度参数的织构表面摩擦因数可降低37.8%。该研究发现了表面织构深度在5~15 μm时,可有效降低表面摩擦因数,对后续研究者有很大的参考价值;2010年,马晨波等[16]打破了以往只对一个试件进行织构化,而对上、下试件都进行织构化,发现与无织构相比,在任何润滑条件下,双表面织构均不能起到减摩的效果。该研究使后续研究者排除了利用双表面织构进行减摩的研究,将研究重心放在单表面织构上;2014年,Hsu等[17]利用光刻技术制作了不同取向的三角形和椭圆形织构,发现三角形织构与椭圆形织构均有取向效应,椭圆形织构中短轴方向织构(滑动方向平行与椭圆短轴)减摩效果最好。三角形织构当滑动方向朝向三角形底部时,摩擦力减小。当滑动方向朝向三角形的顶点时,摩擦力会增加。随后又利用机械压印技术制作了织构坑底有斜坡的楔形织构,发现与无织构相比楔形织构的摩擦力降低了30%~40%。

这种楔形织构的设计虽然不经济,但它确实说明了楔形的形成可以产生人为升力,使摩擦副润滑提前进入流体动力润滑,从而减小摩擦副表面的摩擦力。该研究使织构取向和坑底形状进入表面织构研究者的眼球;2020年,方勋等[18]研究了微凸体织构在流体润滑条件下诱导空化效应对摩擦性能的影响,发现适当几何参数的微凸体使润滑区域的空化区域面积增加,诱导空化现象使从原来的流体润滑转变为局部气体润滑,最高可降低摩擦因数98.7 %。该研究推动了表面织构理论效应从流体动力效应进入空化效应。

从上述附加流体动压效应理论的提出及表面织构形状、尺寸、深度、面积占有率、坑底形状、取向和分布方式等对摩擦特性影响的相关研究中可以看出,寻找能够提供最优摩擦学性能的织构模型是自织构概念提出以来摩擦学研究者一直努力的目标。

2 表面织构形貌、几何参数和分布形式对摩擦性能影响

织构形貌的无穷性和几何参数的变化性使表面织构具有广阔的发展空间和应用前景[19]。目前,大量研究者试图借助不同的方法来优化表面织构的设计参数,从而进一步改善表面摩擦性能。其中,织构形貌、几何参数及分布形式等成为重要的设计参数。

2.1 织构形貌影响

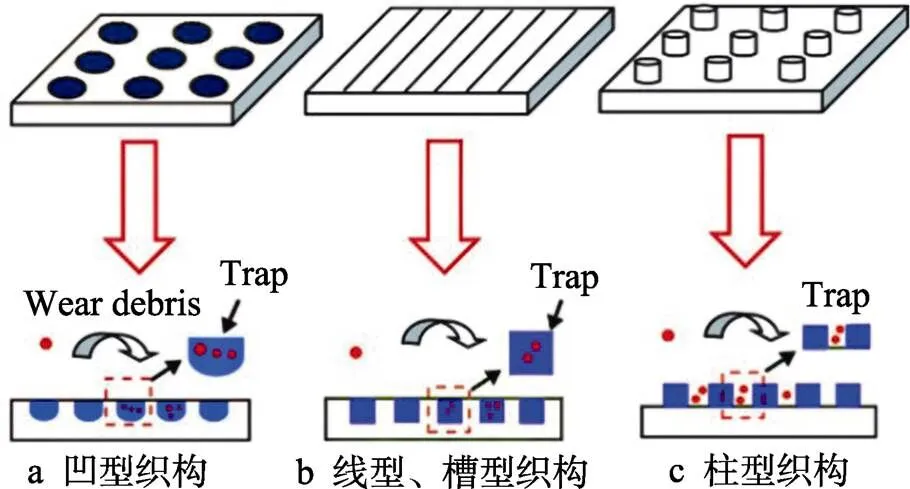

织构形貌的设计大多是模仿和优化仿生学结构,从而达到实际应用中提高摩擦性能的目的[20]。总体来说,织构形貌可分为凸起和凹陷织构,一般凸起织构作用是满足增摩和疏水等特殊要求,而凹陷织构一般用来减摩减阻[21]。一般采用凹陷织构来提高摩擦性能,对凹陷织构的研究主要集中在2种类型上,一种是连续织构,包括各型沟槽和网格;另外一种是离散织构,包括各种形貌(三角形、矩形、菱形、六边形、椭圆形、圆柱形、球形、水滴形等)的凹坑形织构。截止目前的研究发现,就减小摩擦因数和增加表面的承载能力而言,离散凹坑织构优于连续沟槽织构,而对于沟槽织构,封闭沟槽比互穿沟槽具有更高的承载能力[22]。

2.1.1 连续织构

连续织构是一种高效的减阻手段,优点在于加工方便,同时在吸纳细小磨屑方面也优于离散织构。在良好的润滑条件下,磨屑易于在连续织构的沟槽中移动,能有效避免大量磨屑填满织构使织构失效[23]。戴庆文等[24]在硬质合金密封环端面加工不同参数的直线型、V型沟槽表面织构,研究其润滑特性。结果表明,对于硬质合金/碳石墨密封副,在泄漏方面V型槽织构表面的泄漏率非常低;对于硬质合金/碳化硅密封副,面积率为6%的直槽织构表现出最佳的减摩效果,与光滑表面相比减摩率达到35%。这说明直槽对减摩效果好,V型槽对密封效果好。从结构上看,V型沟槽表面织构比直槽型表面织构多一个拐点,这或许能阻碍密封介质在槽内的流动。朱章杨等[25]认为,满足恰当几何参数条件的沟槽型表面织构,可储存滑动过程中产生的细小磨粒,防止两个摩擦表面之间出现剧烈碰撞,进一步提高表面摩擦学性能。鹿重阳等[26]在YT15硬质合金表面利用飞秒激光技术制作出具有单向收敛性的三角沟槽型表面织构,发现具备合理面积占有率的三角沟槽型表面织构,可有效增强YT15硬质合金的表面摩擦性能。L Lu等[27]研究了凹坑、直沟槽、网格沟槽等织构对铬合金表面摩擦磨损行为的影响,研究表明,与光滑表面相比,网格沟槽织构的减摩性能最优,可显著降低磨损量达57%,原因是网格沟槽织构可以捕获更多的磨屑,起到有效的磨屑储存作用。同时,网格化使应力集中区域变小,有利于减少表面磨损。此外,在激光加工过程中,网格沟槽的衬底可以吸收更多的能量,从而导致显微硬度的提高。Zhang等[28]采用激光加工技术在硬质合金表面制备直线沟槽、正弦线沟槽、菱形线沟槽等3种织构,实验结果表明,带有直线沟槽织构表面的摩擦因数是光滑表面摩擦因数的34%,主要是由于沟槽织构可以储存磨屑、有效散热、减少黏着磨损的发生。综上可知,连续织构利用易吸纳和移出磨屑的优点提高了摩擦副的摩擦特性。

2.1.2 离散织构

凹坑形织构是最常见的离散织构形貌种类,利用合理分布的凹坑织构能够捕获摩擦过程中产生的磨屑,降低实际接触面积,延长润滑时间,从而改善材料的表面摩擦性能。目前,凹坑织构在摩擦磨损领域的出色性能已引起了广大科研人员的重视。凹坑织构的形貌种类最多,故对其进行的研究也最为详尽[20]。钟林等[29]利用纳秒激光雕刻技术在牙轮钻头滑动轴承轴颈表面制备了圆形、矩形、三角形及复合织构,研究了织构形状对钻头滑动轴承表面摩擦因数的影响,结果表明,除复合织构增大了摩擦因数及磨损量外,其他形状均表现出较好的减摩效果。其中,圆形和矩形织构的减摩和耐磨性能最优,其次为三角形织构。Joshi等[30]利用激光加工技术在不锈钢表面制备六边形、三角形和圆角处理过的矩形织构,结果发现,与未织构的试样相比,六边形和三角形的试样摩擦性能下降,而矩形试样的摩擦性能提高了20 %左右,主要原因是在滑动过程中,虽然凹坑织构可以捕获碎屑,有助于减小摩擦因数,但六边形和三角形的接触区域存在尖锐边缘,导致应力分布加剧,从而导致磨损率增加,而经过倒圆角的矩形织构可避免这种边缘效应。侯硕等[31]认为,合理长宽比、深度和倾斜角的椭圆织构可以有效降低摩擦面的磨损,具有良好的减磨效果。周宇坤等[32]在机械密封环外周制备了圆形、椭圆形、矩形和等边三角形织构,发现等边三角形的换热能力最好,矩形织构效果最差,圆形和椭圆形居中。谢永等[33]采用激光加工技术在304钢表面制备三角形微织构,结果发现,与无织构化表面相比,三角织构的平均摩擦因数有显著降低,最大降幅达14.89%。Galda等[34]采用压印技术在试样表面制备短滴形、长滴形和球形凹坑织构(见图1),研究发现合理几何参数的球形和长滴形凹坑在减小摩擦因数方面优于短滴形凹坑。程香平等[35]认为,具有合适孔型和孔深的菱形孔织构可提高摩擦副的润滑性能,从而有效降低摩擦因数。王洪涛等[23]利用计算机模拟技术对圆环状凹坑织构在往复运动下的摩擦性能进行研究,结果发现,在面积占有率不变时,与圆柱状织构表面相比,圆环状织构的摩擦因数更小,主要原因是与圆柱状织构相比,圆环状织构可吸纳更多的细小磨屑。汪久根等[36]在高铁车厢表面制备Koch雪花表面织构,发现在凹坑内部产生二次涡,可以进一步减少高铁车厢表面与空气的摩擦阻力。李俊玲等[37]利用皮秒激光加工技术,在不锈钢表面制备出非规则对称的葫芦形和规则对称性的圆凹坑织构研究其摩擦性能,发现在滑动过程中,与圆凹坑织构和无织构表面相比,正方向葫芦形(润滑液从大圆流向小圆)织构表面的摩擦因数更低,而反方向葫芦形织构与圆凹坑织构表面的摩擦因数近似相等,原因是正方向葫芦形织构在摩擦过程中形成了更大的收敛区间,从而形成更强的流体动压效应。这里介绍的三角形、矩形、菱形、六边形、椭圆形、圆柱形、球形、水滴形、圆环形、雪花形、葫芦形凹坑等织构均以单一形状织构的形式提高摩擦副的摩擦特性。

图1 凹坑织构的表面形貌和原始表面形貌示意[34]

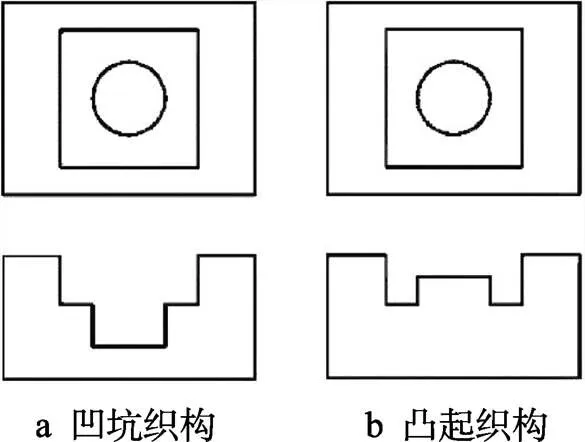

随着加工技术的发展,研究人员进一步提出了复合形状织构。王国荣等[38]在摩擦副表面建模出有内织构和外织构的复合织构(见图2),并经过数值模拟发现,外织构深度小于摩擦副间隙时,内织构为凹坑,对表面承载力的提升更大;外织构深度大于摩擦副间隙时,则内织构为凸起,对表面承载力的提升更大。胡勇等[39]在柴油机缸套内表面制备珩磨网纹、无网纹、微坑–槽纹复合等3种不同的表面织构,研究其摩擦性能发现,在低载荷下与其他表面相比,微坑–槽纹复合织构表面具有更低的摩擦因数,较好的抗磨损能力,原因是在活塞环运动止点附近,单一沟槽织构中储存的润滑油容易沿着沟槽被挤出,储油池作用减弱使润滑性能提升较小。而微坑—槽纹复合织构中微坑可储存润滑液,槽纹有利于输送各个微坑中的润滑液,从而充分利用滑动过程中两表面的挤压和界面中流体动力的协同作用提高润滑性能。可见,复合织构可利用多个单一织构的协同作用提高摩擦副的摩擦特性。

图2 内织构为凹坑或凸起的复合织构示意图[38]

2.2 几何参数影响

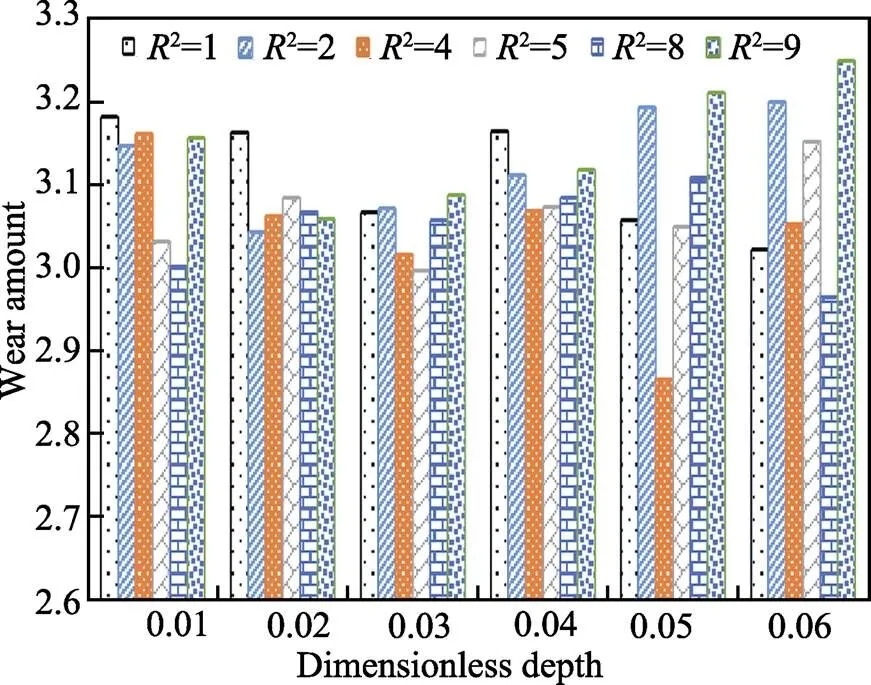

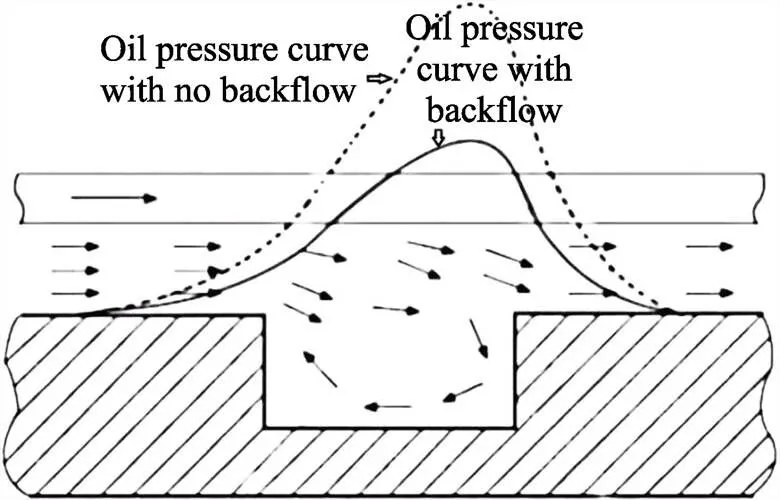

织构的尺寸大小对摩擦副的润滑性能具有很大影响,尺寸过大过小都不利于发挥微织构的优势,甚至会造成消极影响[40]。织构尺寸和面积占有率有着相互制约的关系。找到最优几何参数对于表面织构的发展有很大影响。何霞等[41]在铍青铜表面采用激光加工技术制备出不同直径和深度的表面织构,发现表面摩擦因数和磨损量随着织构直径的增加呈先减小后增大趋势,并发现织构直径为169 μm时磨损量最少,且摩擦因数减小23.9%。蒋雯等[42]认为在一定情况下,织构的直径与面积占有率对表面摩擦特性的影响大于织构深度。朱章杨等[25]发现,一定宽度的沟槽型织构表面,可捕捉摩擦副表面磨屑,有效地改善表面摩擦性能。但是,过宽的沟槽型织构会导致球–盘摩擦副之间产生强烈的撞击,使表面摩擦性能降低。王丽丽等[40]在模拟摩擦理论中发现,随着织构尺寸增加,摩擦副的摩擦因数呈先降低后增加趋势,织构的磨损量随着织构深度的增加,大致呈先增多后减少趋势(见图3),并在摩擦实验中发现,织构半径为0.17 mm时,摩擦因数最低,与织构半径为0.1 mm时相比降低了7.1 %。苏峰华等[43]在不锈钢表面加工出不同深度的表面织构,发现织构深度为10 μm的不锈钢表面摩擦因数最低,稳定在0.10左右。在织构深度达到15 μm后,摩擦副表面摩擦因数出现由大到小的突变。Wei等[44]在中碳钢表面制作不同面积占有率的织构,发现与光滑表面相比,面积占有率为5%的织构可降低38%的摩擦因数和减少72%的磨损量。并发现在磨擦过程中,织构产生的流体动压效应是减小摩擦因数的关键。邱兆岭等[45]发现面积占有率一定的情况下,织构孔径与间距越大摩擦因数越小,主要原因是在一定范围内,织构直径越大储存池的润滑油越多,越有利于产生稳定的油膜,从而形成流体动力润滑效应。摩擦过程中出现的细小磨屑易被大直径的织构及时捕捉和消除,防止形成二次磨粒磨损。张东亚等[46]发现,在相同实验条件下织构直径和深度越大表面摩擦因数越小,织构面积占有率越大表面摩擦因数越大,并发现各几何参数对摩擦性能影响的顺序依次为直径、面积占有率、深度。李宝玉等[47]发现在其他条件相同时,随着织构面积占有率的增加,摩擦副表面摩擦因数先增大后减小,并发现面积占有率为10.89%的织构的摩擦性能最优。Shi等[48]认为随着面积密度和织构深度的增加,织构化表面的摩擦因数均低于未织构化表面,但摩擦的降低总是伴随着泄漏率的增加。并发现最佳织构深度为5 μm,面积占有率为15 %。Li等[49]利用飞秒激光加工技术在硬质合金表面制备4种面积占有率分别为5.05%、9.5%、13.02%和15.2%的V型织构,实验发现,当织构密度为9.5%时,试样表面平均摩擦因数最小且稳定,并发现面积占有率太小不能提供足够的动态流体压力,而面积占有率太大会增加试样的表面粗糙度。由此可知,在高速低载油润滑工况下,织构深度控制在5~15 μm,织构直径最大但不超过200 μm,且保证面积占有率为10%~15%时,表面织构可有效提高材料表面摩擦性能。织构直径和面积占有率对摩擦系数的影响比织构深度大,主要原因是较大直径的织构更容易捕捉摩擦副中的磨粒,避免产生更多的“三体磨损”。织构直径相同时,面积占有率越大“储存池”中的润滑油越多,摩擦过程中的动压润滑效果越明显。但是,织构面积占有率过大时,摩擦副表面的接触面积降低、平均压力增大,润滑油膜更易被破坏,减摩效果减弱。对于织构深度,在摩擦过程中合理深度的织构不断被磨平,使织构中储存的润滑油释放出来产生升力,形成楔形效应(见图4),从而减小摩擦因数。但是,当织构深度超过合理值后,织构内部将会产生回流现象,使润滑油产生的升力减小,不利于形成楔形效应,导致无法降低摩擦因数[43]。

图3 磨损量随微织构尺寸的变化规律[40]

图4 沟槽织构内部润滑油回流示意[43]

2.3 分布形式影响

不同分布形式的表面织构对摩擦特性有很大的影响,并不是所有的表面织构均具有减摩效果,必须满足一定的分布规律才能提高摩擦性能,且这些分布规律还需根据工况和材料而定。

Hsu等[17]通过对椭圆形和三角形织构不同取向的分布对摩擦性能的影响进行对比,发现椭圆形织构呈短轴方向分布,其减小摩擦因数效果最好,三角形织构从顶部到底部方向分布能起到减小摩擦因数的作用,从底部到顶部方向分布能起到增加摩擦因数作用,这说明椭圆织构和三角形织构均有“取向效应”。王劲孚等[50]发现与均匀排布的织构相比,交错排布的织构具有更好的摩擦性能,主要原因是在织构面积占有率不变的前提下,交错排布的织构既增大了横向间距,也增大了纵向间距,从而使织构产生动压效应的作用发挥得最充分。王洪涛等[51]发现,改变织构单元位置偏移率可使表面动压承载能力最大提高34.9倍,摩擦因数减小0.59%。并发现织构的分布形式对表面动压承载能力有较大影响。Yue等[52]在导轨的接触表面上制备平行、垂直和与滑动方向成45°的沟槽织构(见图5),实验发现与无织构表面相比,带有垂直和与滑动方向成45°的沟槽织构表面摩擦因数降低,而平行于滑动方向的表面摩擦因数升高。何霞等[53]认为,将织构分布在摩擦副的油膜收敛区域,可有效提高轴承润滑性能,若织构分布在摩擦副的油膜发散区域,将会降低轴承润滑性能。王丽丽等[54]认为,在相同宽度和深度的条件下,不同分布形式的织构对摩擦因数的影响有很大差异。径向分布的沟槽微织构在稳定磨损阶段的摩擦因数远远小于无织构表面,能减小摩擦因数16%,而周向分布的沟槽微织构的摩擦因数大于无织构表面。宋文涛等[55]对上试样和下试样均进行织构化处理,发现条状织构的上试样与三角形织构的下试样在摩擦过程中会产生惯性效应的“叠加”效应,可提高油膜承载力,降低摩擦因数。

图5 表面织构形貌[52]

3 不同工况条件下的减摩机理

在滑动过程中,两摩擦表面不同的表面粗糙度、载荷、速度、油膜厚度会导致润滑状态的不同,相应的表面织构的减磨机理也不同。而不同润滑状态对微织构的摩擦特性影响尤为突出,润滑状态主要分为干摩擦、边界润滑、流体润滑和混合润滑[2]。各种润滑状态的基本特征见表1。

3.1 干摩擦

干摩擦是两摩擦表面之间不添加任何润滑剂的润滑状态,固体表面直接接触,表面微凸体接触后剥落形成的磨屑,在压力的作用下使韧性金属摩擦表面引起擦伤或犁沟痕迹,严重时甚至会使脆性金属发生脆裂或剥落[1]。表面织构虽增大了初始摩擦因数和体积磨损率,但在接触应力作用下,磨屑中的纳米粒子与槽底及侧面的粗糙峰形成了机械互锁,提高了磨屑的附着力,有利于储存磨屑(见图6),减少了“三体磨损”[58]。进行激光加工的表面织构可硬化织构区域表面,使表面可承受更大的接触应力[59]。夏敏华等[60]采用激光打标机在304钢基体表面刻蚀出点坑状织构,又对织构前后试样表面进行盐浴渗氮处理,结果表明,渗氮无织构表面的摩擦因数明显低于304钢基体表面,而渗氮织构表面的摩擦因数又远远低于渗氮无织构表面。这说明织构的出现,不仅可以及时捕捉滑动过程中产生磨粒和磨屑,有效避免由磨屑磨粒造成的严重摩擦磨损,而且还能降低滑动过程中微凸体的实际接触面积,进而降低摩擦因数[61]。剡珍等[62]在离子镀TiN薄膜表面利用固体Nd:YAG激光器进行凹坑织构化处理,发现在干摩擦条件下,织构化TiN薄膜的平均摩擦因数低于未织构化TiN薄膜,并且磨损率显著降低,原因是在滑动过程中,凹坑织构不仅容纳了磨屑,而且有助于滑动过程中产生阶跃现象,有利于将磨屑排出磨痕,进一步改善表面摩擦性能。

表1 各种润滑状态的基本特征[56-57]

Tab.1 Basic characteristics of various lubrication states[56,57]

图6 表面织构储屑示意[3]

上述均为织构对试样摩擦副起减摩效果的研究,但并不是所有织构在干摩擦条件下均有减摩作用。连峰等[63]在Ti6Al4V表面采用激光加工技术分别加工出直线、网格和凹坑织构,结果表明,与无织构相比,凹坑织构的摩擦因数降低,而网格织构和直线织构的摩擦因数升高,但发现激光织构化表面的硬度均高于无织构表面,且承载能力得到提升。

3.2 边界润滑

边界润滑是两摩擦表面各吸附一层极薄的边界膜的润滑状态,因为一般都是在低速重载工况,所以边界膜不足以将两摩擦表面彻底隔开,仍有微凸体接触。如果润滑油不足或温度过高,摩擦副很容易发生点蚀、剥落和胶合等失效现象[1]。在两摩擦副表面滑动过程中,表面织构的凹坑和凹槽可容纳润滑液,当其受到一定程度的压力时,凹坑和凹槽内部的润滑液会被挤出并流动到两摩擦副表面之间,从而对摩擦副表面的润滑膜起到二次供给作用[64]。此时,表面织构供应的“二次润滑”可维持摩擦副表面的润滑膜,延长润滑时间,提升摩擦性能[65]。李宝玉等[47]采用紫外激光技术,在GCr15圆盘试样表面加工出部分沟槽织构,研究边界润滑状态下织构几何参数对摩擦因数的影响,结果发现,在低速轻载条件下,部分沟槽表面织构能够出色地减少磨损,主要原因是沟槽在滑动过程中可以积聚少量的润滑油,在摩擦副缺油时能够为其提供二次润滑,从而降低摩擦因数。Pettersson等[66]认为,边界润滑在启动和停止时占主导地位,在边界润滑条件下,润滑剂较少使局部剪切阻力和表面相互作用力较高导致摩擦力升高。在这种情况下,表面织构可以通过在实际接触区域内提供润滑剂来改善这种情况。但是,如果接触中已经存在足够量的润滑剂,表面织构的作用会大大降低。Khaemba等[67]认为,因为激光表面织构使试样局部接触压力增加,从而加速添加剂分解,进一步形成保护油膜,所以激光表面织构化可以成功地用于改善添加剂在边界润滑状态下的摩擦性能。董帮源等[68]认为,在边界润滑条件下,重载会造成接触表面的温度升高,不利于润滑油膜的形成,此时表面织构提供的“二次润滑”对摩擦副的抗磨效果有很大的提升。

3.3 流体润滑

流体润滑是两摩擦表面之间充满液体润滑剂的润滑状态,因为一般都是在高速轻载工况,所以压力不足以将油膜厚度减小到微凸体可接触范围,故两摩擦表面没有任何接触,摩擦因数主要取决于流体内部分子间的黏性阻力[1]。此时表面织构提高摩擦性能的机理为:一方面,表面织构的不平整性使油膜压力在织构收敛区域和发散区域不断的升高降低(见图7),当表面以速度运动时,织构收敛区域沿运动方向的间隙逐渐减小,润滑剂从大口流向小口形成收敛间隙,满足形成流体动压润滑的条件。此时,流体动压润滑产生的正压力超过织构发散区域降低的压力,整个油膜的承载能力提高,摩擦因数降低,故形成了流体动压效应[42]。苏峰华等[43]在不锈钢表面利用激光加工技术制备出沟槽型织构,在PAO6油润滑条件下进行实验,结果表明,与无织构表面相比,最佳几何参数织构表面摩擦因数与磨痕宽度降低了60%以上,其原因是润滑油通过织构收敛区域时产生了很好的楔效应,诱导产生流体动力润滑效应,从而降低摩擦因数、减少磨损量;另一方面,在考虑空化效应时,表面织构使得润滑流体流场存在空化效应,在微观角度空化产生了局部压力突变,在宏观角度空化使摩擦副得到了一组均匀分布的净承载力,从而提高其承载能力[70]。方勋等[18]研究了微凸体织构在流体润滑条件下诱导空化效应对摩擦性能的影响,研究表明,适当几何参数的微凸体使润滑区域的空化区域面积增加,诱导空化现象使原来的流体润滑转变为局部气体润滑,最高可降低摩擦因数98.7%。

图7 微凹坑上流体动压形成机理[69]

3.4 混合润滑

混合润滑是干摩擦、边界润滑、流体润滑处于混合共存的润滑状态。两摩擦表面大部分微凸体无接触,但存在小部分微凸体直接接触造成磨损[1],因此表面粗糙度对摩擦性能的影响最为明显,但由于粗糙表面存在的凹凸体或凹槽起到了凹坑或凹槽织构存储润滑油或者磨粒的作用,从而提高了摩擦副表面的摩擦性能,由此存在一个最佳的粗糙度值可使摩擦表面的摩擦因数达到最小[71]。何霞等[72]研究发现,在织构深度和粗糙度波长相同的条件下,当正弦波粗糙度与表面滑移方向垂直时,随粗糙度幅值的增加,接触表面的摩擦因数降低,表面承载能力逐渐增大,相比于光滑织构表面,粗糙度波长为50 μm时,摩擦因数最大下降幅度达到49.5%,承载能力最大增幅为59.1%。杨笑等[73]研究了航空泵用机械密封在混合润滑下热弹流动力润滑TEHD模型中的摩擦特性与密封性,研究表明,表面织构对端面压力和温度分布影响很大;介质从底端流向顶端的三角形织构机械密封能获得最大的液膜承载比、最小的摩擦因数和最高的液膜刚度,在低压下能满足泄漏要求,原因是表面织构不仅收集磨粒,还促进了摩擦副进入流体动压模式,因此性能最优。可见,因混合润滑是各种润滑状态的综合表现,故表面织构在混合润滑状态下,既可以提供二次润滑,又可以产生流体动压效应,还可以储存磨屑。

4 结语

重点对表面织构形状、几何参数和分布形式对摩擦学性能的影响和不同工况表面织构的减摩机理进行了综述,可为今后的研究提供参考。虽然表面织构技术已经出现将近半个世纪,但还是存在一些问题:一是由于影响摩擦性能的因素较多,且研究者对实验条件和研究结果中的数据和参数种类没有进行规范化,使互相借鉴存在一定的困难;二是对表面织构中复合表面织构组合对摩擦性能影响的研究较少;三是对表面织构技术与其他表面技术进行结合的研究较少。为此,建议广大研究者共同建立针对不同工况的共享标准化模型和代码库,使表面织构化具有规范性;将更多仿生学织构优化,使复合表面织构协同作用;将表面织构与渗碳、渗氮、离子注入、喷丸辊压、表面淬火、激光熔覆等其他表面技术结合,起到“1+1>2”的作用。

[1] 汪久根, 董光能. 摩擦学基础[M]. 西安:西安电子科技大学出版社,2018: 94-103.

Wang Jiu-gen, Dong Guan-gneng. The basis of tribology[M]. Xi'an: Xidian University press, 2018: 94-103.

[2] 李丹, 杨学锋, 王守仁, 等. 工件表面微/纳织构的研究现状与进展[J]. 机械强度, 2020, 212(6): 82-89.

Li Dan, Yang Xue-feng, Wang Shou-ren, et al. Researchstatus and development of micro/nano texture[J]. Mechanical strength, 2020,212(6): 82-89.

[3] 张颖鑫, 徐勇, 曾志翔. 钛合金表面织构化与构建生物活性涂层的研究进展[J]. 中国表面工程, 2019, 32(1): 1-11.

Zhang Ying-xin, Xu Yong, Zeng Zhi-xiang. Research progress of texturing and biological activity coatings on titanium alloys[J]. China surface engineering, 2019, 32 (1): 1-11.

[4] Ryk G, Kligerman Y, Etsion I. Experimental investigation of laser surface texturing for reciprocating automotive components[J]. A S L E Transactions, 2002, 45(4): 444-449.

[5] Etsion I. Improving tribological performance of mechanical components by laser surface texturing[J]. Tribology letters, 2004, 17(4): 733-737.

[6] 张金煜, 孟永钢. 推力滑动轴承表面织构的优化设计[J]. 机械工程学报, 2012, 48(17): 91-99.

Zhang Jin-yu, Meng Yong-gang. Optimal design of surface texture in parallel thrust bearings[J]. Journal of mechanical engineering, 2012, 48(17): 91-99.

[7] 郝秀清, 宋晓路, 李亮. 表面织构化刀具的研究现状与进展[J]. 表面技术, 2016, 45(9): 170-181.

Hao Xiu-qing, Song Xiao-lu, Li Liang. Development and perspective of surface texturing tools[J]. Surface technology, 2016, 45 (9): 170-181.

[8] Dowson D. History of tribology[M]. John wiley and sons ltd, 1998: 11-19.

[9] Martz L S. Producing specified finishes by honing[J]. SAE Technical Paper, 1940(1): 1-19.

[10] Hamilton D B, Walowit J A, Allen C M. A Theory of lubrication by microirregularities[J]. Journal of basic engineering, 1966, 88(1): 177.

[11] Walsh M J, Weinstein L M. Drag and heat transfer on surfaces with small longitudinal fins[C]. 11th Fluid and PlasmaDynamics Conference, 1978: 1161.

[12] Etsion I, Burstein L. A model for mechanical seals with regular microsurface structure[J]. Tribology transactions, 1996, 39(3): 677-683.

[13] Etsion I, Kligerman Y, Halperin G. Analytical and experimental investigation of laser-textured mechanical seal faces[J]. A S L E Transactions, 1999, 42(3): 511-516.

[14] 韩志武, 任露泉, 刘祖斌. 激光织构仿生非光滑表面抗磨性能研究[J]. 摩擦学学报, 2004, 24(4): 289-293.

Han Zhi-wu, Ren Lu-quan, Liu Zu-bin. Investigation on anti-wear ability of bionic nonsmooth surfaces made by laser texturing [J]. Tribology, 2004, 24(4): 289-293.

[15] 刘红彬,孟永钢. 基于区域分解法的纹理表面流体润滑分析——纹理分布模式的影响[J]. 摩擦学学报, 2007, 27(6): 555-561.

Liu Hong-bin, Meng Yong-gang. Hydrodynamic lubrication analysis of textured surfaces with the domain decomposition method-effect of texture distribution Patterns[J]. Tribology, 2007, 27 (6): 555-561.

[16] 马晨波, 朱华, 历建全. 摩擦副不同表面织构化的润滑减摩性能试验研究[J]. 中国矿业大学学报, 2010, 39(2): 244-248.

Ma Chen--bo, Zhu Hua, Li Jian-quan. Experimental study tribological properties of texture on different surfaces of friction pairs[J]. Journal of china university of mining & technology, 2010, 39 (2): 244-248.

[17] Hsu S M, Jing Y, Hua D, et al. Friction reduction using discrete surface textures: principle and design[J]. Journal of physics d applied physics, 2014, 47(33): 335307.

[18] 方勋, 严志军, 王剑豪, 等. 考虑空化效应的表面微凸体织构摩擦副润滑性能研究[J]. 润滑与密封, 2020, 45(12): 32-41.

Fang Xun, Yan Zhi-jun, Wang Jian-hao, et al. Effect of micro-convex texture on lubrication performance of friction pair considering cavitation phenomenon[J]. Lubrication engineering, 2020, 45 (12): 32-41.

[19] 苗嘉智, 郭智威, 袁成清. 表面织构对内燃机缸套–活塞环系统摩擦性能的影响[J]. 摩擦学学报, 2017, 37(4): 7.

Miao Jia-zhi, Guo Zhi-wei, Yuan Cheng-qing. Effect of textured surface on the friction performance of cylinder liner-piston ring system in the internal combustion engine[J]. Tribology, 2017, 37(4): 7.

[20] 葛良辰, 马剑军, 曹宇鹏, 等. 激光微加工在微织构技术中的应用及研究进展[J]. 激光与红外, 2019, 49(8): 921-928.

Ge Liang-chen, Ma Jian-jun, Cao Yupeng, et al. Influence of micro texture and its parameters on the effect of lubrication reduction[J]. Laser & Infrared, 2019,49(8): 921-928.

[21] 赵美云, 田森, 吴阳, 等. 织构参数对复合绝缘子硅橡胶表面疏水性能的影响[J]. 中国表面工程, 2019, 32(1): 12-21.

Zhao Mei-yun, Tian- Sen, Wu Yang, et al. Effects of texture parameters on surface hydrophobicity of siliconerubber composite insulator[J]. China surface engineering, 2019, 32 (1): 12-21.

[22] Shi L, Wang X, Xiao S, et al. Comparison of the load-carrying performance of mechanical gas seals textured with microgrooves and microdimples[J]. Journal of tribology, 2016, 138(2): 88-90.

[23] 王洪涛, 朱华. 圆环形微凹坑织构表面的摩擦性能[J]. 润滑与密封, 2015, 10(1): 49-53.

Wang Hong-tao, Zhu Hua. Tribology properties of textured surface with ring-shape pits[J]. Lubrication engineering, 2015, 10(1): 49-53.

[24] 戴庆文, 李思远, 王秀英, 等. 不同密封副材料的表面织构设计及其润滑和密封特性[J]. 中国表面工程, 2019, 32(3): 21-29.

Dai Qing-wen, Li Si-yuan, Wang Xiu-ying, et al. Surface texturing of different sealing materials and their lubrication and sealing performances[J]. China surface engineering, 2019. 32 (3): 21-29.

[25] 朱章杨, 王东伟, 刘铭倩, 等. 沟槽型织构表面对界面摩擦学行为的作用机制[J]. 润滑与密封, 2017, 41(9): 38-42.

Zhu Zhang-yang, Wang Dong-wei, Liu Ming-qian, et al. Effect mechanism of groove-textured surface on tribological behaviors[J]. Lubrication engineering, 2017, 41(9): 38-42.

[26] 鹿重阳, 杨学锋, 王守仁, 等. 三角沟槽形织构化硬质合金工作表面动压润滑及减摩特性[J]. 摩擦学学报, 2018, 38(5): 48-57.

Lu Chong-yang, Yang Xue-feng, Wang Shou-ren, et al. Dynamic pressure lubrication and anti-friction characteristics of the working surface of the cemented carbide with triangular grooved microtexture[J]. Tribology, 2018. 38 (5): 48-57.

[27] Lu L, Zhang Z, Guan Y, et al. Comparison of the effect of typical patterns on friction and wear properties of chromium alloy prepared by laser surface texturing [J]. Optics & laser technology, 2018, 106: 272-279.

[28] Zhang N, Yang F, Jiang F, et al. Study of the effect of surface laser texture on tribological properties of cemented carbide materials[J]. Proceedings of the institution of mechanical Engineers part B journal of engineering manufacture, 2020, 234(6/7): 993-1006.

[29] 钟林, 魏刚, 李宇, 等. 表面织构形状对牙轮钻头轴承摩擦学性能影响的实验研究[J]. 润滑与密封, 2020, 45(3): 27-32.

Zhong Lin, Wei Gang, Li Yu, et al. Experimental study on the influence of surface texture on tribological properties of bit bearing[J]. Lubrication engineering, 2020, 45(3): 27-32.

[30] Joshi, G. S, Putignano, et al. Effects of the micro surface texturing in lubricated non-conformal point contacts[J]. Tribology international, 2018, 127(6): 296-301.

[31] 侯硕, 贺韶, 邓玺, 等. 椭圆形织构摩擦片在核电站安全制动器中作用机理的数值研究[J]. 摩擦学学报, 2020, 40(3): 299-304.

Hou Shuo, he Shao, Deng Xi, et al. Numerical study on the mechanism of friction lining with micro-elliptical texture in safety brake of nuclear power plant[J]. Tribology, 2020, 40(3): 299-304.

[32] 周宇坤, 彭旭东, 赵文静, 等.机械密封动环外周表面织构换热机理及结构优化[J]. 摩擦学学报, 2020, 40(4): 538-550.

Zhou Yu-kun, Peng Xu-dong, Zhao Wen-jing, et al. Heat transfer mechanism and optimization of circumferential texture of mechanical seal[J]. Tribology, 2020, 40(4): 538-550.

[33] 谢永, 宋文涛, 陈文刚, 等. 三角表面微织构对304钢的摩擦学性能影响[J]. 表面技术, 2021, 50(4): 225-234.

Xie Yong, Song Wen-tao, Chen Wengang, et al. Effect of triangular surface micro-texture on tribological properties of 304 steel[J]. Surface technology, 2021, 50(4): 225-234.

[34] Galda L, Pawlus P, Sep J. Dimples shape and distribution effect on characteristics of stribeck curve[J]. Tribology international, 2009, 42(10): 1505-1512.

[35] 程香平, 康林萍, 张友亮, 等. 润滑条件下菱形孔织构端面摩擦学特性研究[J]. 摩擦学学报, 2015, 35(6): 658-664.

Cheng Xiang-ping, Kang Lin-ping, Zhang You-liang, et al. Tribological characteristics of end faces with diamond macro-pores textured under lubrication[J]. Tribology, 2015, 35 (6): 658, 664.

[36] 汪久根, 陈仕洪. Koch雪花表面织构设计与高铁空气摩擦噪声分析[J]. 机械工程学报, 2014, 50(7): 78-83.

Wang Jiu-gen, Chen Shi-hong. Bionic design of koch snowflake surface texture and its effects on air frictional noise of high speed train[J]. Journal of mechanical engineering, 2014, 50(7): 78-83.

[37] 李俊玲, 陈平, 邵天敏, 等. 葫芦形微凹坑对不锈钢表面摩擦学性能的影响[J]. 摩擦学学报, 2016, 36(2): 207-214.

Li Jun-ling, Chen Ping, Shao Tian-min, et al. The effect of gourd-shaped surface texture on tribological performance of stainless steel[J]. Tribology, 2016, 36(2): 207214.

[38] 王国荣, 廖文玲, 赵明建. 复合织构化压裂泵柱塞密封副动压润滑性能仿真研究[J]. 润滑与密封, 2019, 44(1): 26-36.

Wang Guo-rong, Liao Wen-ling, Zhao Ming-jian. Simulation analysis on hydrodynamic lubrication performance of fracturing pumper plunger seal with compound texture[J]. Lubrication engineering, 2019, 44(1): 26-36.

[39] 胡勇, 屈盛官, 李彬, 等. 不同表面织构对柴油机缸套-活塞环摩擦磨损性能的影响[J]. 润滑与密封, 2013, 38(4): 57-62.

Hu Yong, qu Sheng-guan, Li Bin, et al. Effects of different surface textures on friction and wear performance of diesel cylinder liner-piston ring[J]. Lubrication engineering, 2013, 38 (4): 57-62.

[40] 王丽丽, 张伟, 赵兴堂, 等. 微织构尺寸对轴承摩擦磨损性能的影响[J]. 摩擦学学报, 2021, 41(5): 723-730.

Wang Li-li, Zhang Wei, Zhao Xing-tang, et al. Effect of micro-texture size on friction and wear performance of journal bearing[J]. Tribology, 2021, 41(5): 723-730.

[41] 何霞, 廖文玲, 王国荣, 等. 飞秒激光加工织构及织构对磨损的影响研究[J]. 激光与红外, 2017(10): 1222-1227.

He Xia, Liao Wen-ling, Wang Guo-rong, et al. Research of femtosecond laser processing texture and influence of texture on tribological properties[J]. Laser & Infrared, 2017, (10): 1222-1227.

[42] 蒋雯, 张朝阳, 顾秦铭, 等. 复合工艺制备的表面微凹坑织构的摩擦性能研究[J]. 润滑与密封, 2019, 44(11): 85-89.

Jiang Wen, Zhang Chao-yang, Gu Qin-ming, et al. Tribological properties of micro-pit texture generated by composite processing[J]. Lubrication engineering, 2019, 44 (11): 85-89.

[43] 苏峰华, 毛川, 李助军. 织构深度对不锈钢表面油润滑条件下摩擦学性能影响的试验和仿真研究[J]. 摩擦学学报, 2019, 39(2): 181-187.

Su Feng-hua, Mao Chuan, Li Zhu-jun. Experiment and simulation study on the effect of texture depth on tribological properties of stainless steel surface under oil lubricating condition[J]. Tribology, 2019, 39(2): 181-187.

[44] Wei T, Zhou Y, Hua Z, et al. The effect of surface texturing on reducing the friction and wear of steel under lubricated sliding contact[J]. Applied surface science, 2013, 273(15): 199-204.

[45] 邱兆岭, 陈文刚, 环鹏程, 等. 表面织构参数对渗氮304钢在纳米微粒添加剂润滑油作用下摩擦特性的影响[J]. 材料导报, 2018, 32(18): 3217-3222.

Qiu Zhao-ling, Chen Wen-gang, Huan Peng-cheng, et al. Tribological properties of surface texture parameters on nitrided 304 steel with nanoparticles as additive lubricants[J]. Materials reports, 2018, 32(18): 3217-3222.

[46] 张东亚, 孙喜洲, 高峰, 等. 表面织构参数对液压马达滑靴副的摩擦学性能影响研究[J]. 表面技术, 2019, 48(4): 244-250.

Zhang Dong-ya?, Sun Xi-zhou, Feng Feng, et al. Effect of texture parameters on tribological performance of slipper surface in hydraulic motor[J]. Surface technology, 2019, 48(4): 244-250.

[47] 李宝玉, 刘伟, 江树镇, 等. 部分沟槽表面织构摩擦学性能研究[J]. 润滑与密封, 2015, 40(5): 64-67.

Li Bao-yu, Liu Wei, Jiang Shu-zhen, et al. Study on tribological properties of partial grooved surface texture [J]. Lubrication engineering, 2015, 40(5): 64-67.

[48] Shi L, Wei W, Wang T, et al. Experimental investigation of the effect of typical surface texture patterns on mechanical seal performance[J]. Journal of the brazilian society of mechanical sciences and engineering, 2020, 42(5): 1-12.

[49] Li D, Yang X, Lu C, et al. Tribological characteristics of a cemented carbide friction surface with chevron pattern micro-texture based on different texture density [J]. Tribology international, 2019, 142: 106016.

[50] 王劲孚, 钱炜, 熊磊, 等. 表面织构排布形式对其润滑特性的影响[J]. 润滑与密封, 2015, 40(4): 86-90.

Wang Jin-fu, Qian Wei, Xiong Lei, et al. Effect of surface texture arrangements on lubrication characteristics[J]. Lubrication engineering, 2015, 40 (4): 86-90.

[51] 王洪涛, 朱华. 圆柱形微凹坑排布形式对织构表面摩擦性能的影响[J]. 摩擦学学报, 2014, 34(4): 414-419.

Wang Hong-tao, Zhu Hua. Effect of cylindrical micro- pit's distribution form on tribology properties of textured surface[J]. Tribology, 2014, 34(4): 414-419.

[52] Yue H, Deng J, Ge D, et al. Effect of surface texturing on tribological performance of sliding guideway under boundary lubrication[J]. Journal of manufacturing processes, 2019, 47: 172-182.

[53] 何霞, 杜文鑫, 王国荣, 等. 凹槽型织构对钻头滑动轴承表面摩擦学性能影响分析[J]. 机械科学与技术, 2021, 40(1): 1-8.

He Xia, du Wen-xin, Wang Guo-rong, et al. Effects of groove texture on tribological performance of sliding bearing surface of drill bit[J]. Mechanical science and technology for aerospace engineering, 2021, 40 (1): 1-8.

[54] 王丽丽, 郭少辉, 魏聿梁, 等. 表面微织构对45#钢摩擦副表面摩擦学性能影响的实验研究[J]. 表面技术, 2018, 47(12): 161-166.

Wang Li-li, Guo Shao-hui, Wei Yu-liang, et al. Experimental study on the influence of surface microtexture on the tribological properties of 45# steel friction pairs[J]. Surface technology, 2018, v. 47 (12): 161-166.

[55] 宋文涛, 陈文刚, 谢永, 等. 织构化纹理对于45钢摩擦学性能的数值模拟及试验分析[J]. 材料保护, 2021, 54(3): 75-80.

Song Wen-tao, Chen Wen-gang, Xie Yong, et al. Numerical simulation and experimental analysis of tribological properties of 45 steel with surface texture[J]. Material Protection, 2021, 54 (3): 75-80.

[56] 温诗铸, 黄平. 摩擦学原理(第3版)[M]. 北京: 清华大学出版社, 2008: 3-5.

Wen Shi-zhu, Huang Ping. Principles of Tribology (3rdEdition)[M]. Beijing: tsinghua university press, 2008: 3-5.

[57] 张永辉. 利用表面织构改善超高分子量聚乙烯润滑特性的研究[D]. 南京: 南京航空航天大学, 2009.

Zhang Yong-hui. Improving the tribological performance of UHMWPE with surface texture[D]. Nanjing: Nanjing university of aeronautics and astronautics, 2009.

[58] 高贵, 龚俊, 李瑞红, 等. 表面织构对PTFE复合材料摩擦磨损行为的影响[J]. 摩擦学学报, 2020, 200(6): 14-23.

Gao Gui, Gong Jun, Li Rui-hong, et al. Effect of surface texture on friction and wear behavior of PTFE composites[J]. Tribology, 2020, 200 (6): 14-23.

[59] 孙建芳, 李傲松, 苏峰华, 等. 表面织构钛合金的干摩擦和全氟聚醚油润滑下的摩擦学性能研究[J]. 摩擦学学报, 2018, 38(6): 43-49.

Sun Jian-fang, Li Ao-song, Su Feng-hua, et al. Tribological property of titanium alloy surface with different texture structure under dry friction and perfluoropolyether lubrication[J]. Tribology, 2018. 38 (6): 43-49.

[60] 夏敏华, 陈文刚. 表面双重改性304钢干摩擦特性研究[J]. 材料保护, 2020, 53(5): 23-27.

Xia Min-hua, Chen Wen-gang. Study on dry friction characteristics of double surface modified 304 steel[J]. Material protection, 2020, 53(5): 23-27.

[61] Rosenkranz A, Reinert L, Gachot C, et al. Alignment and wear debris effects between laser- patterned steel surfaces under dry sliding conditions[J]. Wear, 2014, 318(1/2): 49-61.

[62] 剡珍, 孙嘉奕, 姜栋, 等. 激光织构化TiN薄膜的干摩擦性能研究[J]. 摩擦学学报, 2017, 37(4): 518-526.

Luo Zhen, Sun Jia-yi, Jiang Dong, et al. Tribological behavior of laser textured TiN films under dry friction condition[J]. Tribology, 2017, 37 (4): 518-526.

[63] 连峰, 张会臣, 庞连云. Ti6Al4V表面激光织构化及其干摩擦特性研究[J]. 润滑与密封, 2011, 36(9): 1-5.

Lian Feng, Zhang Hui-chen, Pang Lian-yun. Laser texture manufacturing on Ti6Al4V surface and its dry tribological characteristics[J]. Lubrication engineering, 2011, 36 (9): 1-5.

[64] Wang X, Kato K. Improving the anti-seizure ability of sic seal in water with RIE texturing[J]. Tribology letters, 2003, 14(4): 275-280.

[65] 王匀, 曾亚维, 陈立宇, 等. 表面织构在脂润滑条件下的摩擦性能研究[J]. 润滑与密封, 2017, 42(4):43-47.

Wang Yun, Zeng Ya-wei, Chen Li-yu, et al. Study on tribological properties of laser textured surfaceunder grease lubrication[J]. Lubrication engineering, 2017, 42(4): 43-47.

[66] Pettersson U, Jacobson S. Textured surfaces in sliding boundary lubricated contacts–mechanisms, possibilities and limitations[J]. Tribology-materials, Surfaces & interfaces, 2013, 1(4): 181-189.

[67] Khaemba D N, Azam A, See T L, et al. Understanding the role of surface textures in improving the performance of boundary additives, part I: Experimental [J]. Tribology international, 2020, 146: 106243.

[68] 董帮源, 刘小君, 王静, 等. 表面织构对重载线接触条件下40Cr钢摩擦性能的影响[J]. 摩擦学学报, 2016, 36(2): 145-152.

Dong Bang-yuan, Liu Xiao-jun, Wang Jing, et al. Effect of textured surface on the frictional property of 40Cr steel under high load and line contact[J]. Tribology, 2016, 36 (2): 145152.

[69] 王洪涛. 油润滑条件下减摩织构表面的优化设计[D]. 徐州: 中国矿业大学, 2015.

Wang Hong-tao. Optimization design of antifriction textured surface under oil lubrication [D]. Xuzhou: China university of mining and technology, 2015.

[70] 禄晓敏, 王权岱, 肖继明, 等. 织构化表面空化效应影响润滑性能的CFD分析[J]. 润滑与密封, 2016, 41(5): 70-75.

Lu Xiao-min, Wang Quan-dai, Xiao Ji-ming, et al. CFD-analysis on the effect of cavitation of textured surface on hydrodynamic lubrication[J]. Lubrication engineering, 2016, 41(5): 70-75.

[71] 纪敬虎, 管采薇, 符昊, 等. 粗糙度对微凹坑织构化表面摩擦学性能的影响[J]. 润滑与密封, 2018, 43(1): 20-25.

Ji Jing-hu, Guan Cai-wei, Fu Hao, et al. Effect of roughness on tribological properties of textured surfaces[J]. Lubrication engineering, 2018, 43(1): 20-25.

[72] 何霞, 廖文玲, 王国荣, 等. 正弦波粗糙度对织构表面动压润滑的影响[J]. 润滑与密封, 2017, 42(8): 64-70.

He Xia, Liao Wen-ling, Wang Guo-rong, et al. Effects of sinusoidal roughness on hydrodynamic lubrication performance of textured surface[J]. Lubrication engineering, 2017, 42 (8): 64-70.

[73] 杨笑, 孟祥铠, 彭旭东, 等. 表面织构化机械密封热弹流润滑性能分析[J]. 摩擦学学报, 2018, 38(2): 87-95.

Yang Xiao, Meng Xiang-jia, Peng Xu-dong, et al. A TEHD lubrication analysis of surface textured mechanical seals[J]. Tribology, 2018, 38(2): 87-95.

Research Progress on the Influence of Geometric Characteristics and Working Conditions on the Friction Characteristics of Surface Texture

1,2,1,2,1,2,1,2,1,2,1,2,1,2,1,2

(1. College of Mechanical and Transportation, Southwest Forestry University, Kunming 650224, China; 2. Key Laboratory of Vehicle Environmental Protection and Safety in Plateau Mountainous Areas of Yunnan Province, Kunming 650224, China)

Surface texture technology is a kind of surface modification method which is convenient to process and does not destroy the essence of materials. The surface texture technology processes the surface of the material with a certain shape and regular microstructure to improve the surface friction properties of the material. However, there are too many variable factors that affect the friction performance under different working conditions, so that the optimal general scheme of each design parameter can not be obtained. In this paper, the research and development of antifriction effect of surface texture at home and abroad is reviewed from the introduction of additional hydrodynamic pressure effect to the morphology, size, depth, area share, pit bottom shape, orientation and distribution of surface texture.

In this paper, the effects of surface texture morphology, geometric parameters and distribution on its tribological properties are discussed respectively. The morphology of surface texture is divided into protruding texture and concave texture, in which protruding texture is mainly used to increase friction coefficient and hydrophobicity, while sag texture is generally used to reduce friction coefficient and reduce the resistance of sliding process. In engineering, in order to improve the service life of parts, the sunken texture which can reduce the friction coefficient and improve the friction performance is generally adopted. This paper focuses on the influence of the surface texture morphology of continuous texture and discrete texture on the surface friction properties of materials in concave texture. Continuous texture is an efficient means of drag reduction, and its advantage is that it is convenient for processing. At the same time, it is also better than discrete texture in absorbing fine debris. Under good lubrication conditions, wear debris is easy to move in the grooves of continuous texture, which can effectively prevent a large number of wear debris from filling texture and causing texture failure. The discrete texture with reasonable arrangement of pit texture can store the shedding wear particles in the process of sliding, reduce the contact area and solve the problem of lack of oil. At present, the excellent performance of discrete texture in lubrication and wear reduction has attracted wide attention of researchers at home and abroad. There are the most kinds of morphologies of discrete texture, and the research on it is the most detailed. In the discrete texture, the effects of triangle, rectangle, diamond, hexagon, ellipse, cylinder, sphere, water drop, ring, snowflake and gourd texture on the friction properties are analyzed. As for the geometric parameters of surface texture, this paper discusses that among the geometric parameters, the influence of texture diameter and area share on the friction coefficient is greater than the depth of texture, in which the size of texture has a great influence on the lubrication performance of friction pairs. Too large and too small size are not conducive to the advantage of micro-texture, or even cause negative effects. As for the distribution of surface texture, this paper expounds the influence of different distribution forms of surface texture on the friction properties.

The antifriction mechanism of surface texture under different working conditions is summarized under four lubrication conditions of dry friction, boundary lubrication, fluid lubrication and mixed lubrication, and some suggestions on the existing problems of surface texture are put forward. It is expected to provide a reference for the researchers of surface texture. In the future, based on the application of surface texture in traditional manufacturing, surface texture will gradually expand to many new fields.

surface texture; texture morphology; geometrical parameter; distribution form; antifriction mechanism

扫码查看文章讲解

TH117

A

1001-3660(2022)10-0089-12

10.16490/j.cnki.issn.1001-3660.2022.10.010

2021–08–10;

2021–12–05

2021-08-10;

2021-12-05

国家自然科学基金项目(51865053);云南省外国人才引进专项(202105AP130010)

National Natural Science Foundation of China (51865053) and The Introduction of Foreign Talents in Yunnan Province (202105 AP130010)

王泽霄(1997—),男,硕士研究生,主要研究方向为机械摩擦磨损机理及控制。

WANG Ze-xiao (1997-), Male, from Shaanxi, Master, Research focus: Mechanism and control of mechanical friction and wear.

陈文刚(1973—),男,博士,教授,主要研究方向为机械摩擦磨损机理及控制。

CHEN Wen-gang (1973-), Male, from Liaoning, Doctor, Professor, Doctoral supervisor, Research focus: Mechanism and control of mechanical friction and wear.

王泽霄, 陈文刚, 张禄中, 等.几何特征及工况条件对表面织构摩擦特性影响研究[J]. 表面技术, 2022, 51(10): 89-100.

WANG Ze-xiao, CHEN Wen-gang, ZHANG Lu-zhong, et al. Research Progress on the Influence of Geometric Characteristics and Working Conditions on the Friction Characteristics of Surface Texture[J]. Surface Technology, 2022, 51(10): 89-100.

责任编辑: