渗碳与激光相变强化复合处理16Cr3NiWMoVNbE钢的组织演化

2022-11-08操应刚王帅棋聂翔宇何蓓刘栋

操应刚,王帅棋,聂翔宇,何蓓,刘栋

渗碳与激光相变强化复合处理16Cr3NiWMoVNbE钢的组织演化

操应刚,王帅棋,聂翔宇,何蓓,刘栋

(北京航空航天大学 a.大型金属构件增材制造国家工程实验室 b.前沿科学技术创新研究院,北京 100191)

增大16Cr3NiWMoVNbE钢经渗碳强化后的强化层深度,细化晶粒尺寸,提高表面力学性能,并减小工件热变形,缩短工艺周期。将渗碳与激光相变强化相结合,利用“短时”渗碳提高表面含碳量,再通过激光快速局部加热,为碳原子扩散提供理想通道,改善强化层深度。通过光学显微镜、扫描电子显微镜、透射电子显微镜,分别评价材料的金相组织、高倍显微组织,并通过显微硬度计、纳米力学探针对激光相变强化处理后的硬化层截面硬度、纳米硬度、弹性模量进行测试,揭示渗碳和激光相变复合强化16Cr3NiWMoVNbE钢的组织演化和强韧化机理。随着激光能量输入量的增加,复合强化层的深度提高了约50%,显微硬度最大值为792HV,显微硬度提高了约30%,弹性模量、显微硬度呈先增加后降低的趋势,强化层显微组织板条逐渐减少,且尺寸不断粗化,残余奥氏体由薄膜状转变为块状,数量逐渐增加,碳化物聚集球化且数量减少。16Cr3NiWMoVNbE钢经渗碳和激光相变复合强化后,得到了塑韧性优异的复合强化层,为航空发动机关键传动部件表面强化提供了新思路和理论支撑。

渗碳;激光相变强化;16Cr3NiWMoVNbE钢;强化层;显微组织;力学性能

在航空发动机附件传动系统中,齿轮、轮轴等部件是航空发动机的关键基础构件[1-2]。在服役环境中,存在大量复杂的剪切应力、冲击应力、拉压交变应力、腐蚀介质等不利因素[3-4],因此航空发动机的传动部件必须采取合适的表面强化技术,以提高其表面的综合力学性能。16Cr3NiWMoVNbE作为新一代的特级优质钢,通过了长期的试车和试飞考核,是我国航空发动机齿轮、轮轴等传动零部件的主流材料[5]。目前,16Cr3NiWMoVNbE钢的表面处理技术主要采用渗碳强化[6-8],但是该技术存在强化处理后热变形大、工艺周期长、强韧性匹配差等难题[9-11]。激光相变强化技术具有独特的优势,被广泛应用于钢轨、齿轮、模具等领域[12]。由于该技术常适用于中、高碳钢[13-14],因此对低碳高合金钢16Cr3NiWMoVNbE采用激光相变强化技术,存在强化层深度不足、表面性能难以满足使用要求等问题。

随着大功率激光器的迅速发展和广泛应用,开发出了一系列先进的激光加工技术。其中,激光相变强化技术具有独特的优势,受到人们的广泛关注。激光相变强化技术又称激光淬火,该技术利用高能量密度激光束作用于基体表面,使基体表面温度快速升高至奥氏体相变临界值与基体熔点之间。当移开激光束后,基体的热量依靠自身扩散,实现了快速冷却,这是一种无任何液体、气体等淬火介质的自淬火过程。由于温度瞬间上升至奥氏体化温度,因此基体内部元素来不及扩散,导致形成的奥氏体内碳元素含量及其合金元素的含量降低,最终形成低碳超细马氏体组织和高碳残余奥氏体。经激光相变强化处理后,表面强化层形成了具有较高位错密度的细小板条马氏体组织。同时,由于组织应力与热应力的作用,在表面强化层形成了高残余压应力,极大地提升了材料的表面硬度、耐磨性、疲劳强度等力学性能[15-16]。

近些年,在国内外学者的努力下,将激光相变强化与其他表面强化技术相结合,该技术成为一种先进的表面强化技术。王存山等[17]将激光相变强化技术与渗氮处理技术相结合,对 W9Mo3Cr4V高速钢进行了复合强化处理,有效提高了强化层的耐磨性。研究表明,采用激光硬化和渗氮复合处理的试样表面主要由回火马氏体、残余奥氏体、Fe3N、Cr7C3和M2C型碳化物等构成。渗氮与激光硬化相结合,不仅进一步细化了晶粒,而且可在强化层产生大量的微观缺陷,有效地提高了渗氮层的深度,同时保证氮化物的分布更加均匀。钟历等[18]通过激光相变强化与多元离子共渗复合处理技术,提高了H13模具钢的表面性能。Wang等[19]采用等温淬火与激光相变强化复合处理灰铸铁,得到了性能优异的显微组织,同时提高了其表面硬度和耐磨性能。在理论上,短时间渗碳处理可以解决传统渗碳工艺处理后工件热变形大、工艺周期长等难题,利用激光相变强化的快速加热为碳原子扩散提供了理想通道,增大了强化层深度,细化了晶粒尺寸,进一步提高了强化层深度,改善了其表面力学性能。由此可见,将渗碳与激光相变复合强化相结合的技术有望有效提高16Cr3NiWMoVNbE钢的表面硬度、强化层深度、表面性能,改善其强韧性匹配。

文中的研究对象为航空发动机关键传动部件材料16Cr3NiWMoVNbE钢,设计“短时”渗碳处理与激光相变强化复合处理的方式,探讨不同激光能量输入下16Cr3NiWMoVNbE的组织演化规律和强韧化机理,为高性能重载荷航空传动部件的表面强化提供关键技术支撑和理论指导。

1 试验

1.1 材料

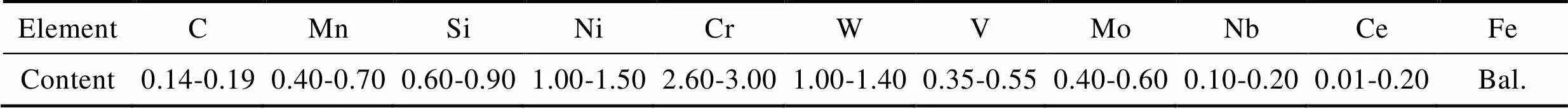

试验材料选用航空发动机齿轮、轮轴的代表材料16Cr3NiWMoVNbE钢,该材料的化学组成及各元素含量如表1所示。该材料含有大量的合金元素,其碳的质量分数为0.14%~0.19%,是典型的低碳高合金钢,力学性能如表2所示,原始显微组织如图1所示[20]。将原始16Cr3NiWMoVNbE钢棒材(50 mm×200 mm)线切割成50 mm×50 mm的柱状样品,并将其表面经铣床铣平,将表面粗糙度控制为0.8,然后用无水乙醇超声清洗,以去除油污,并吹干备用。

表1 16Cr3NiWMoVNbE钢的化学成分

Tab.1 Chemical composition of 16Cr3NiWMoVNbE steel wt.%

表2 16Cr3NiWMoVNbE钢的力学性能

Tab.2 Mechanical properties of 16Cr3NiWMoVNbE steel

图1 16Cr3NiWMoVNbE钢的原始显微组织(回火索氏体)

1.2 渗碳处理试验

采用特殊渗碳工艺处理16Cr3NiWMoVNbE钢。“短时”渗碳处理工艺是在航空发动机传动轴、齿轮实际应用的工艺基础上,缩短渗碳加热时间,最大限度地减小传统渗碳工艺的热变形,并保证一定的渗碳层深度。特殊渗碳工艺如图2所示,渗碳温度为930 ℃时加热时间为50 min,渗碳淬火温度为900 ℃时加热时间为3 h,并采用–75 ℃冷处理3 h,最后采用260 ℃低温回火处理。以上工艺参数均参考G/BT 30583—2014,以及成熟应用于航空发动机关键传动部件表面强化的渗碳工艺。

1.3 激光相变强化试验

对经特殊渗碳工艺处理后的16Cr3NiWMoVNbE钢进行激光相变强化,探究渗碳与激光相变复合强化的可行性。此次试验在北京航空航天大学大型金属构件增材制造国家工程实验室自主研发的激光加工设备上进行,设备原理如图3所示。该设备配有YLS–12000大功率光纤激光器和三轴联动四坐标数控机床等,可进行大型金属构件激光增材制造、激光相变强化等。

图2 16Cr3NiWMoVNbE渗碳处理工艺

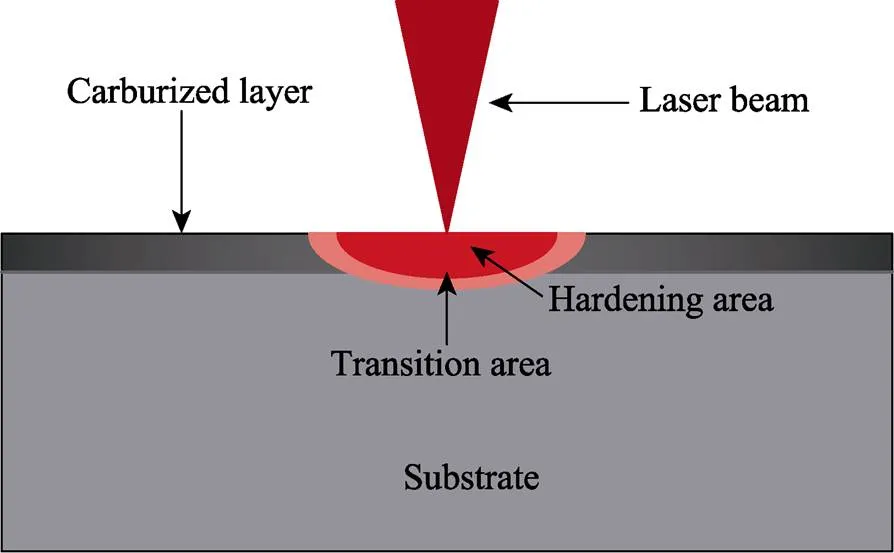

在渗碳处理基础上进行激光相变强化的示意图如图3所示,具体激光相变强化的工艺参数如表3所示。文中采用脉冲式激光相变强化处理方式,将材料的表面粗糙度控制在0.8,激光光斑直径为8 mm,在固定激光功率密度的条件下,通过改变激光功率和激光作用时间来改变激光能量输入,探究激光能量输入的影响。

图3 激光相变强化试验示意图

表3 16Cr3NiWMoVNbE钢激光相变强化工艺参数

Tab.3 Process parameters of laser transformation strengthening for 16Cr3NiWMoVNbE steel

1.4 表征

采用Carl Zeiss Lab A1型光学显微镜(OM)进行金相组织观察,采用Apreo S LoVac型扫描电子显微镜(SEM)进行高倍显微组织分析,采用FEI Tecnai F30型透射电子显微镜(TEM)进行高倍组织分析。采用轶诺FALCON511型显微硬度计对激光相变强化处理后的硬化层截面硬度进行测试,施加载荷为5 N,保载时间为10 s,在垂直方向上每间隔100 μm选取多个点进行测试,同一水平位置测试5个间隔50 μm的点,并计算平均值,将其作为该位置的显微硬度值。根据所测数据绘制激光相变强化区截面显微硬度分布图,选用Nano Indenter XP型号纳米力学探针在1 000×光学显微镜下进行纳米压痕实验。

2 结果及分析

2.1 渗碳层的组织特征

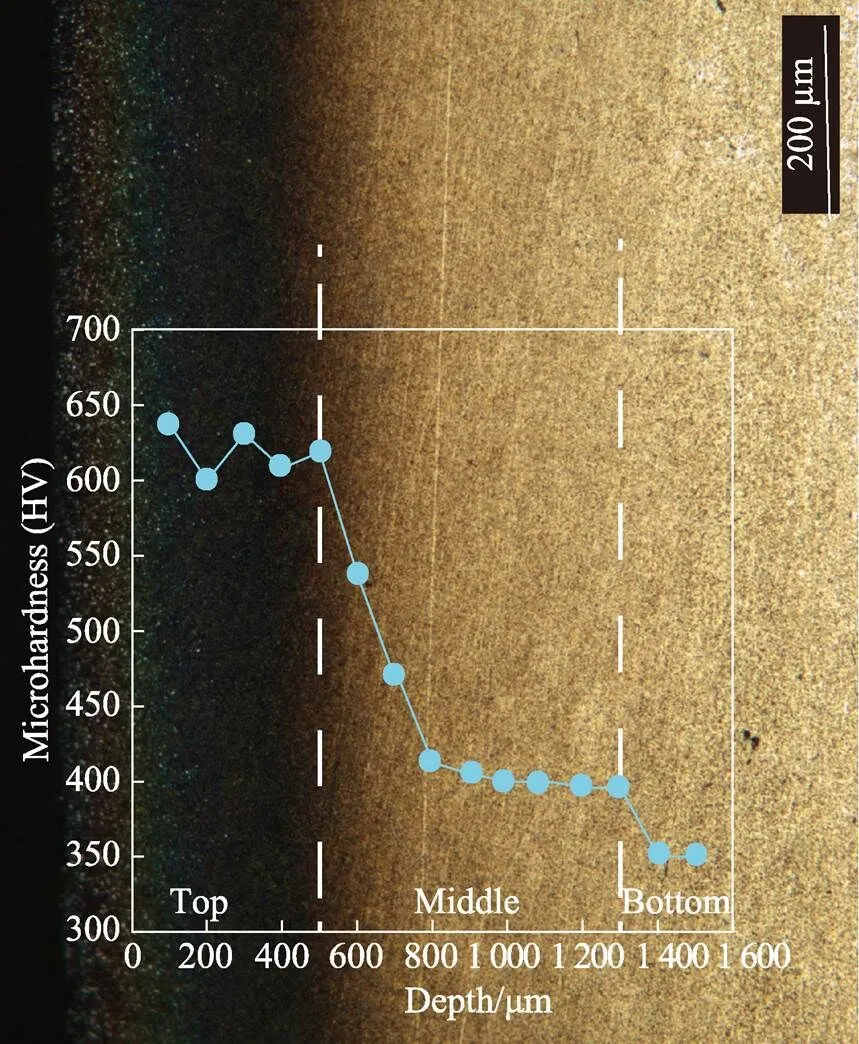

短时渗碳处理后的试样截面组织宏观形貌及渗碳层的显微硬度变化规律如图4所示。根据渗碳层的显微硬度特征,依次分为顶部扩散层(Top),扩散层深度为0~500 μm,显微硬度为600HV~650HV;中部扩散层(Middle),扩散层深度为500~1 300 μm,显微硬度380HV~600HV;底部扩散层(Bottom),扩散层深度>1 300 μm,显微硬度约为350HV。

图4 短时间渗碳处理后试样截面金相宏观形貌及其显微硬度

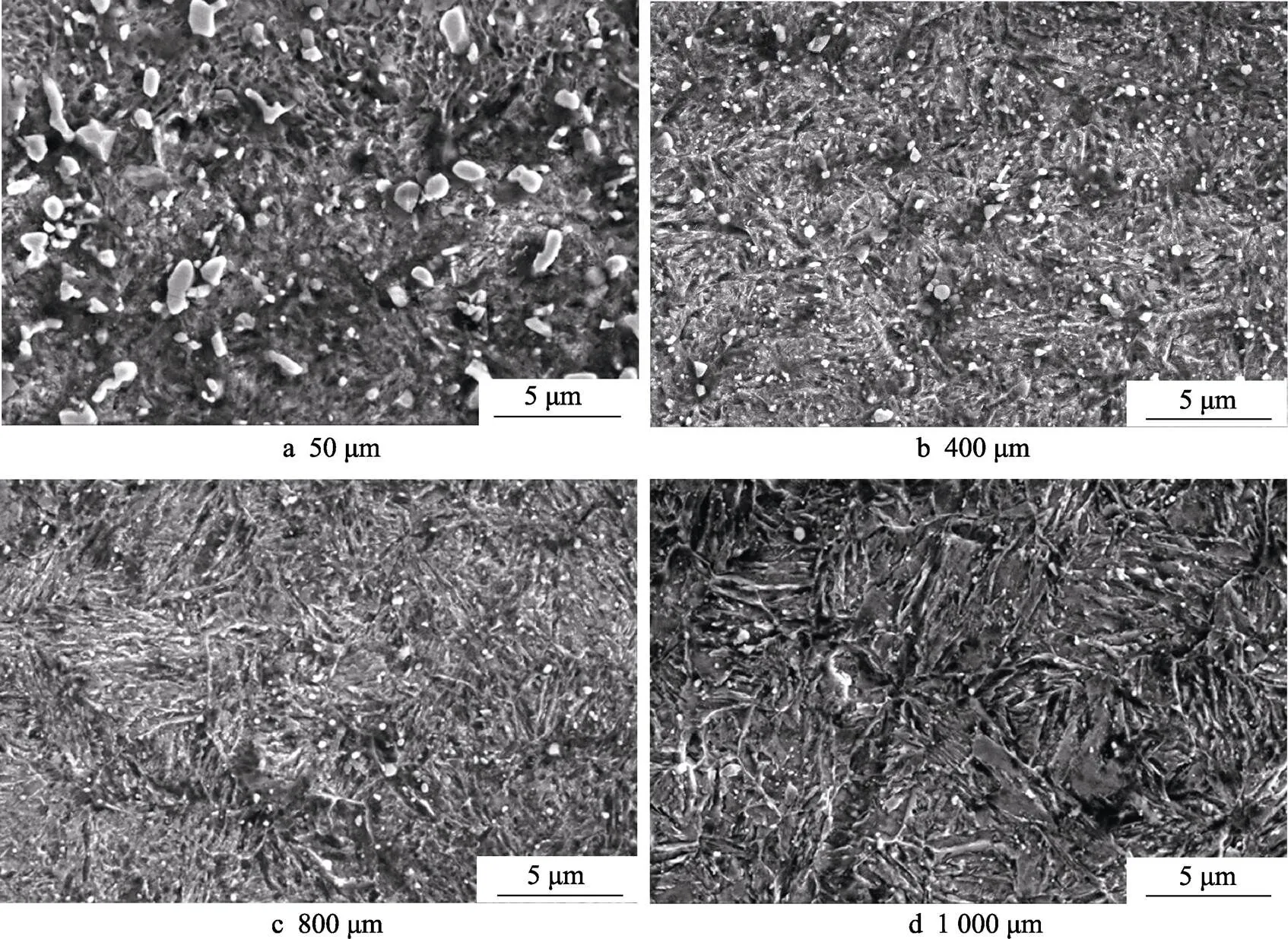

扩散层深度为50、400、800、1 000 μm时的SEM显微组织如图5所示。结果表明,当扩散层深度为50、400 μm时,大量的碳化物颗粒弥散分布在基体组织中,随着扩散层深度的增加,碳化物数量和体积明显降低。当扩散层深度为800 μm时,碳化物的尺寸和数量均显著降低,该扩散层的组织主要为板条马氏体。当扩散层深度为1 000 μm时,仅存在极少量的碳化物,组织为单一板条马氏体。由于渗碳过程是活性碳原子向材料内部扩散的过程,碳原子的扩散受到热力学和动力学等因素的限制,因此扩散层由表及里的碳原子含量逐渐降低,在不同深度的扩散层形成了不同尺寸和含碳量的马氏体和碳化物。

顶部扩散层TEM相形貌及其电子衍射斑点如图6所示。结果显示,顶部扩散层由块状碳化物+体心立方过饱和α固溶体组成,因此顶部扩散层的显微组织为回火马氏体组织[21]。

图5 扩散层的显微组织

图6 顶部扩散层

2.2 复合强化层的组织特征

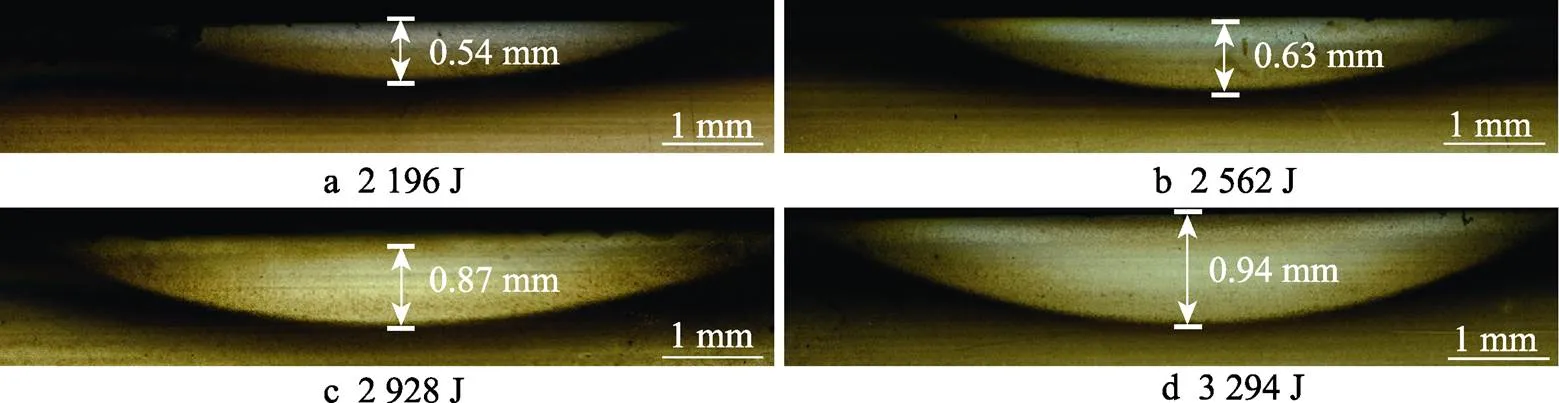

激光能量输入(=,为激光实际功率,为辐照时间)是影响渗碳和激光相变强化复合处理的关键因素[22-23]。在不同激光能量输入下,渗碳和激光相变强化复合处理后试样的截面宏观形貌如图7所示。由图7可见,未进行激光相变强化的渗碳层(Carburized Layer,在金相显微镜下呈黑色)出现了“月牙状”的强化区(Hardening Aera,简称HA),具有明显“分层线”的过渡区(Transition Area,简称TA)和基体区(Substrate)。强化区(HA):激光加热至完全奥氏体化温度(Acm)以上,随即快速冷却,实现自淬火,得到超细马氏体。过渡区(TA):温度介于马氏体回火温度与奥氏体化相变临界值之间,因而存在明显的分界线,分界线以上发生奥氏体化,分界线以下发生“回火”转变。基体的组织未发生固态相变,故而保存了原始芯部组织。

在不同激光能量输入下,复合强化层中马氏体的尺寸、碳化物数量的变化规律如图8所示。由图8可见,随着激光能量输入值的增加,马氏体尺寸逐渐变大,游离的碳化物颗粒的数量逐渐减少。当激光能量输入值为2 196 J时,复合强化层的SEM显微组织为细微马氏体+粒状和块状碳化物。当激光能量输入值为2 562 J时,碳化物开始聚集“球化”,马氏体形态逐渐粗化。当激光能量输入值为2 928 J时,细小粒状碳化物大部分熔于基体,马氏体的尺寸明显粗化,强化区存在大量的渗碳体和未转变完全的残余奥氏体,马氏体呈“块状”形态。

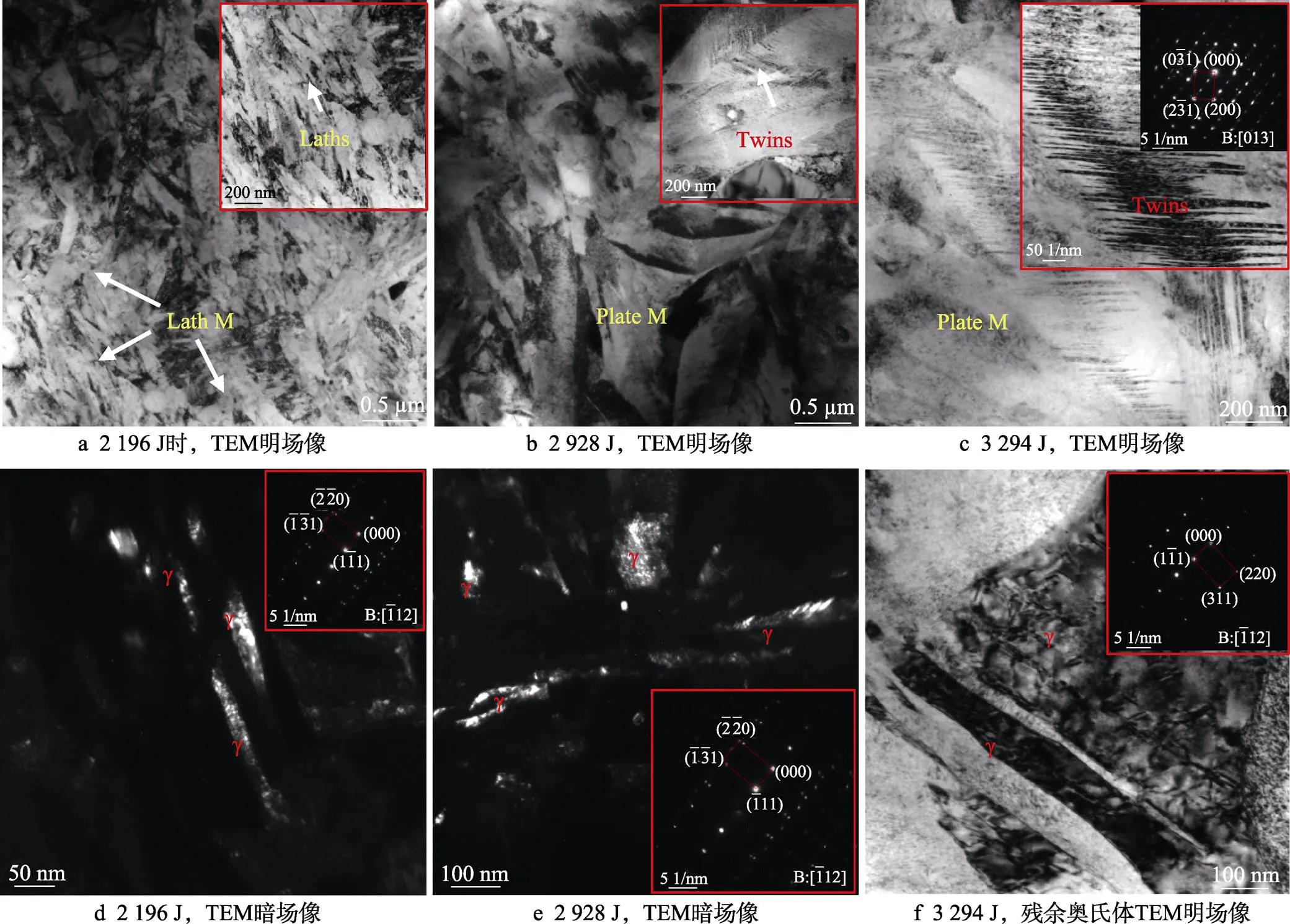

不同激光能量输入时,强化层马氏体与奥氏体的TEM相形貌如图9所示[24]。由图9可知,当激光能量输入值为2 196 J时,复合强化层的马氏体相形貌为板条状,且在马氏体板条间存在少量的薄膜状残余奥氏体;当激光能量输入值为2 928 J时,相结构转变为取向关系互不平行的超短、超细片状马氏体(存在孪晶亚结构),而且马氏体片之间的薄膜状残余奥氏体数量增多、尺寸变大,其长度约为200~300 nm;当激光能量输入值为3 294 J时,马氏体片进一步粗化,且马氏体片内的孪晶亚结构数量明显增多,残余奥氏体由“薄膜状”形态转变为“块状”形态。

图7 不同激光能量输入下复合强化层的截面轮廓

图8 不同激光能量输入下强化区外表层的SEM显微组织

图9 不同激光能量输入值对强化层中马氏体和残余奥氏体相结构的影响

综上可知,当激光能量输入值为2 196 J(1.22 kW,1.8 s)时,强化层的显微组织为超细板条马氏体+薄膜状残余奥氏体+碳化物;当激光能量输入值为2 562 J(1.22 kW,2.1 s)时,强化层的显微组织为板条马氏体+片状马氏体(少量的孪晶亚结构)+薄膜状残余奥氏体+碳化物;当激光能量输入值为2 928 J(1.22 kW,2.4 s)时,强化层的显微组织为片状马氏体(大量的孪晶亚结构)+薄膜状残余奥氏体+碳化物;当激光能量输入值为3 294 J(1.22 kW,2.7 s)时,强化层的显微组织为片状马氏体(大量的孪晶亚结构)+块状残余奥氏体+碳化物。

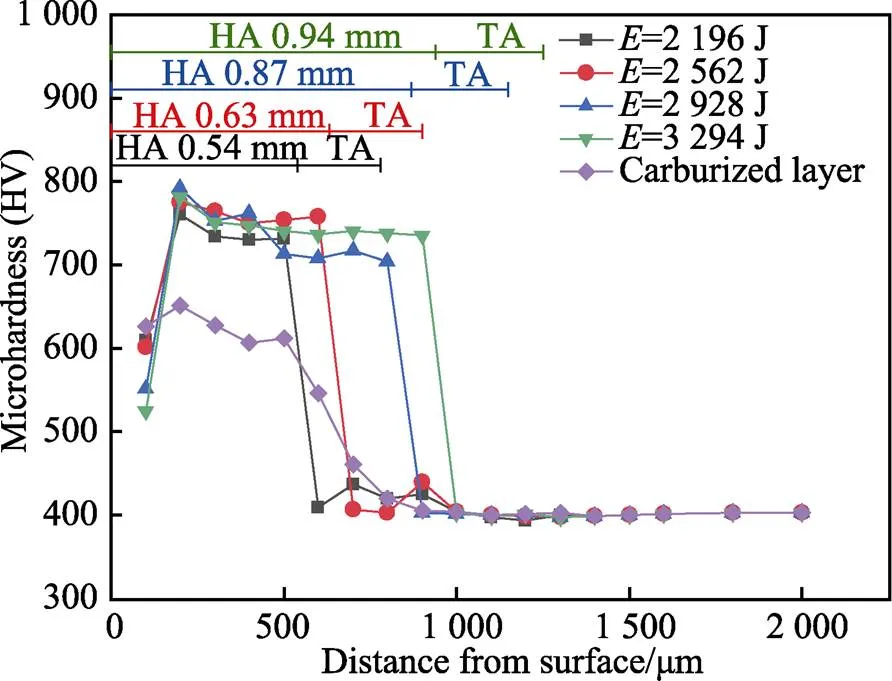

2.3 显微硬度分析

在不同激光能量输入下,截面显微硬度变化曲线如图10所示。由图10可知,经渗碳与激光相变强化复合处理后,试样的显微硬度、强化层深度均大幅度提高。随着激光能量输入的增大,复合强化层的深度越大。另外,在不同激光能量输入下,复合强化层硬度的最大值相近。单一渗碳层的最大显微硬度约为600HV~650HV,经复合强化处理后的最大显微硬度约为750HV~ 800HV,显微硬度提高了约30%,强化层深度提高了约50%。由此可见,与单一渗碳处理相比,经渗碳+激光相变强化复合处理后强化层的深度和显微硬度均得到明显提高。

另外,由图10还发现,经渗碳和激光相变强化复合处理后,最外表层的显微硬度略低于渗碳层,而且激光能量输入值越大,其显微硬度越低。结合前文(2.2节)发现,在复合强化层中存在薄膜/块状的残余奥氏体。由于残余奥氏体为面心立方结构,它具有较多的滑移系,抵抗塑性变形的能力较差,因此导致最外表层的显微硬度略有降低。然而,薄膜状残余奥氏体能够降低应力集中,提高材料的塑韧性,防止复合强化后表面出现的脆性开裂。与传统渗碳工艺相比[14,25],采用渗碳与激光相变强化复合处理16Cr3NiWMoVNbE钢后,其显微硬度提高了约20%,渗碳层的深度提升了约1倍。

图10 不同激光热输入下截面组织的显微硬度

2.4 纳米压痕分析

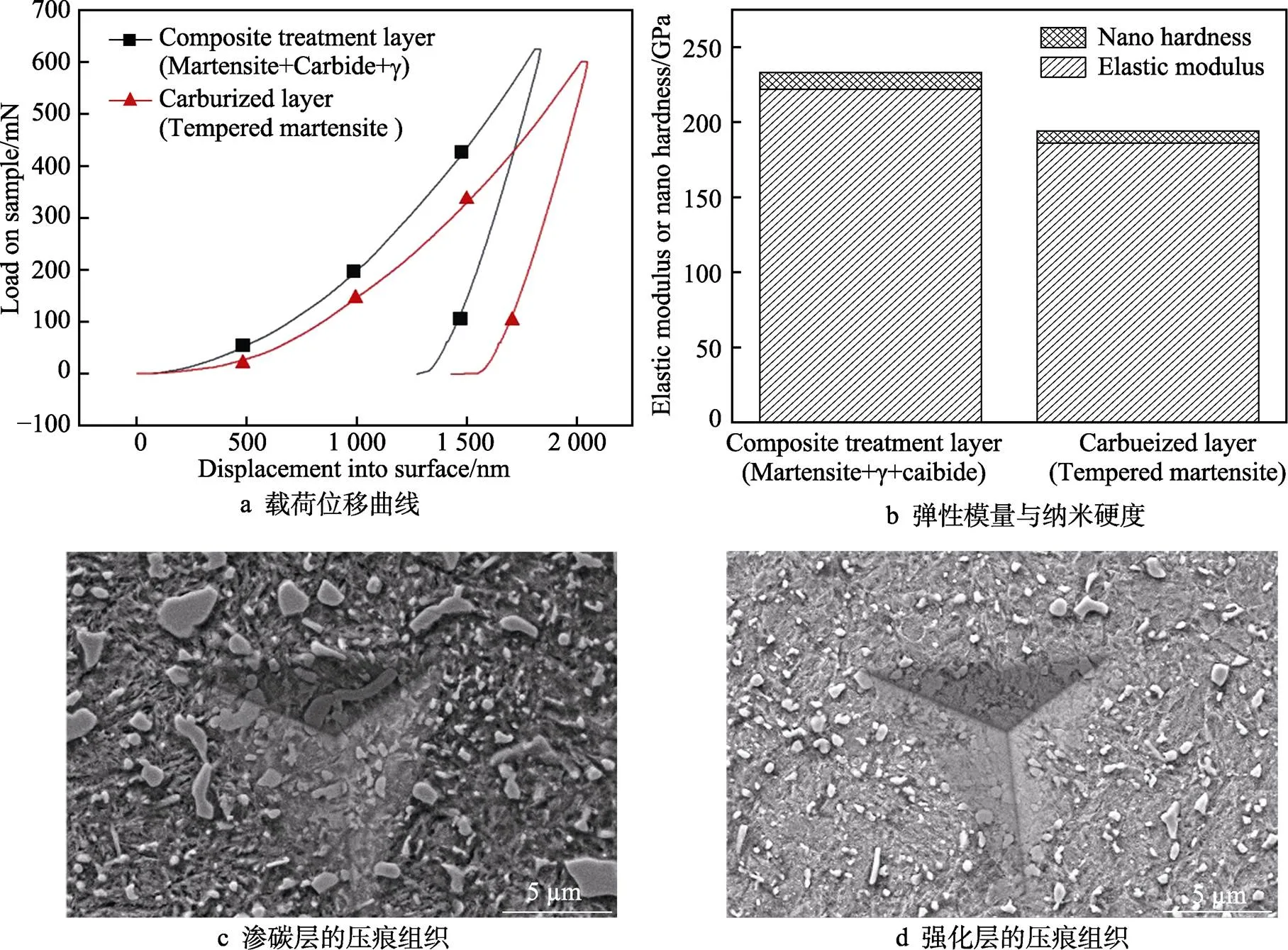

经过不同工艺参数的短时渗碳+激光相变强化复合处理后,强化层的弹性模量和纳米硬度如表4所示。结果显示,经渗碳与激光相变复合强化后,表面弹性模量最大提高了48.4 GPa,纳米硬度最大提高了3.2 GPa,复合强化效果显著。当激光能量输入值为2 562 J(1.22 kW,2.1 s)时,复合强化效果相对最佳,弹性模量高达220.6 GPa,纳米硬度为10.6 GPa。

由表4可知,当激光能量输入为2 562 J时,强化区具有最大的弹性模量和纳米硬度。将激光能量输入为2 562 J的强化区纳米压痕点附近的相组成与原始渗碳层进行对比,结果如图11所示。渗碳层相组成为回火马氏体组织,复合强化层为超细马氏体(位错亚结构+孪晶亚结构)+薄膜状残余奥氏体+粒状碳化物。由表4可知,与渗碳层相比,复合强化层(超细马氏体+薄膜状残余奥氏体+粒状碳化物)的弹性模量提升了约28%,纳米硬度提升了约38%。由此可见,经渗碳+激光相变复合处理后的强化层复合相组织为片状马氏体+薄膜状残余奥氏体+粒状碳化物,其弹性模量高、韧性强,能够显著提高材料的表面力学性能。

表4 不同激光能量输入下强化层的弹性模量与纳米硬度

Tab.4 Elastic modulus and nanohardness of strengthened layers with different laser heat inputs

如图12所示,在渗碳与激光相变复合强化过程中,由于激光具有极快的加热速度,将试样快速升温至Ac1线以上。由于奥氏体是碳原子固溶于γ–Fe中的间隙固溶体,因此奥氏体化过程主要依靠碳原子的扩散行为。在渗碳与激光相变复合强化过程中,一方面原始渗碳层为16Cr3NiWMoVNbE钢表面提供了大量的粒状碳化物,提高了表面碳含量;另一方面,当激光高能量粒状束作用于试样表面时,渗碳层中的碳原子快速分解、熔化,为奥氏体化过程提供了大量的碳原子,而且极快的加热速度、极高的加热温度为碳原子的扩散打开了有效通道,最终在高温状态下获得了含碳量较高的奥氏体。在不同的激光能量输入值下,碳原子的扩散驱动力、扩散时间不同,因此出现了随着激光能量的增加球状碳化物基本消失的情况。如图12所示,在不同激光能量输入值下,碳原子的扩散驱动力、扩散时间不同,造成奥氏体化的程度存在差异。随着激光能量输入值的增大,Cr、Ni、Mo等奥氏体化稳定合金元素扩散得更充分,致使奥氏体化过程更均匀,导致奥氏体向马氏体的转变过程受阻,使得强化层存在残余奥氏体,且随着激光能量输入值的增大而逐渐增多,残余奥氏体的相形貌由薄膜状演变为块状,强化区深度不断增加。另外,随着激光能量输入值的增大,C原子的扩散更充分,固溶于γ–Fe的含量更高,导致得到的马氏体碳含量逐渐增加,因而其相结构、相形貌出现了规律性变化:板条→片状,且孪晶亚结构逐渐增多。由于激光能量输入值的增大,造成热量的积累,表面至芯部的温度梯度降低,导致自淬火过程受阻,最终使组织出现尺寸粗化的现象。

图11 渗碳层和复合强化层的纳米压痕测试

图12 激光能量输入对试样的热影响和马氏体相形貌的演化规律

在激光能量输入值不同的情况下,奥氏体化过程固溶于α–Fe中的碳含量也不同,导致强化层的马氏体得到了不同的亚结构,即前文所提到的当激光能量输入值为2 562 J(1.22 kW,1.8 s)时,马氏体的亚结构由位错转变为孪晶;当激光能量输入值为3 294 J(1.22 kW,2.7 s)时,复合强化层组织中的马氏体大部分为片状的孪晶马氏体。

由于16Cr3NiWMoVNbE钢中存在大量的Cr、Ni等奥氏体稳定元素,降低了马氏体相变临界值,使得马氏体相变需要更大的相变驱动力,阻碍了强化层奥氏体向马氏体的相变,导致部分奥氏体未完全转化,最终残留下来。由此可见,在渗碳与激光相变强化复合处理后,强化层存在含量不一的残余奥氏体。当激光能量输入值为2 196~2 928 J时,残余奥氏体的形态均为薄膜状;当激光能量输入值为3 294 J(1.22 kW,2.7 s)时,残余奥氏体的形态由薄膜状转变为块状。另外,残余奥氏体为面心立方结构,它具备多个滑移系,因而具有良好的塑性和较低的屈服强度,能够有效地改善材料的塑性和韧性[26],尤其是薄膜状残余奥氏体能够显著降低应力集中,阻碍裂纹的扩展。经渗碳与激光相变强化复合处理后,强化层得到了薄膜状残余奥氏体+马氏体的复合相组织,使得强化层组织具有高强度、高韧性、高硬度等特性,有效改善了单一渗碳处理后表面过硬过脆的致命缺点。

3 结论

通过控制激光能量输入值,研究了复合强化层的显微组织及其力学性能特征,探究了激光能量输入值对复合强化层组织的影响,以及渗碳与激光相变复合强化复合处理工艺的固态相变机理。

1)随着激光能量输入值的增大,复合强化层的几何尺寸增加,弹性模量、显微硬度呈先增加后降低的趋势。

2)随着激光能量输入值的增大,复合强化层显微组织的演变规律为板条马氏体+片状马氏体→片状马氏体(大量孪晶亚结构),板条逐渐减少,且尺寸不断粗化,残余奥氏体由薄膜状→块状,数量逐渐增加,碳化物聚集球化,且数量减少。

3)16Cr3NiWMoVNbE钢经渗碳与激光相变复合强化后,得到了高硬度、高强度、塑韧性优异的复合强化层,具有良好的强韧性匹配关系。即最外表面存在大量的残余奥氏体和轻微脱碳,具有良好的塑韧性,而亚表面得到了细微马氏体+残余奥氏体+碳化物的复合相组织,具有高硬度、高强度的特点。

[1] 宋兆泓, 熊昌炳, 郑光华. 航空燃气涡轮发动机强度设计[M]. 北京: 北京航空学院出版社, 1988: 24-25.

SONG Zhao-hong XIONG Chang-bin, ZHENG Guang- hua. Strength Design of Aviation Gas Turbine Engine[M]. Beijing: Beijing Institute of Aeronautics Press, 1988: 24-25.

[2] 田亚媛, 瞿皎, 秦亮, 等. 齿轮表面强化技术研究现状[J]. 热加工工艺, 2011, 40(24): 211-215.

TIAN Ya-yuan, QU Jiao, QIN Liang, et al. Research Status on Gear Surface Strengthening Technology[J]. Hot Working Technology, 2011, 40(24): 211-215.

[3] 赵振业. 航空高性能齿轮钢的研究与发展[J]. 航空材料学报, 2000, 20(3): 148-157.

ZHAO Zhen-ye. Development of Higher-Performance Aeronautical Gear Steel[J]. Journal of Aeronautical Materials, 2000, 20(3): 148-157.

[4] 孙希桐, 臧鑫士. 渗碳钢在接触疲劳过程中表面层的残余应力[J]. 航空学报, 1992, 13(10): 547-550.

SUN Xi-tong, ZANG Xin-shi. The Residual Stress on Surface Layer of Carburized Steel during Contact Fatigue[J]. Acta Aeronautica et Astronautica Sinica, 1992, 13(10): 547-550.

[5] 滕佰秋, 常春江. 航空发动机用新材料——16Cr3NiWMoVNbE齿轮钢[J]. 航空发动机, 2003, 29(2): 34-37.

TENG Bai-qiu, CHANG Chun-jiang. New Material for Aeroengine—16Cr3NiWMoVNbE Gear Steel[J]. Aeroengine, 2003, 29(2): 34-37.

[6] WANG Hao-jie, WANG Bin, WANG Zhao-dong, et al. Optimizing the Low-Pressure Carburizing Process of 16Cr3NiWMoVNbE Gear Steel[J]. Journal of Materials Science & Technology, 2019, 35(7): 1218-1227.

[7] 曾西军, 师玉英, 辛玉武, 等. 16Cr3NiWMoVNbE材料的二次渗碳工艺方法: 中国, 102912282A[P]. 2013-02-06.

ZENG Xi-jun, SHI Yu-ying, XIN Yu-wu, et al. Method for Preventing Excessive Seepage of 16Cr3NiWMoVNbE Material Narrow-Tooth-Shaped Component Tooth Crest: China, 102912282A[P]. 2013-02-06.

[8] 邱荣春, 陈葵, 张凯, 等. 一种16Cr3NiWMoVNbE材料低压真空碳氮共渗方法: 中国, 111945103A[P]. 2020-11-17.

QIU Rong-chun, CHEN Kui, ZHANG Kai, et al. Low-Pressure Vacuum Carbonitriding Method for 16Cr3NiWMoVNbE Material: China, 111945103A[P]. 2020-11-17.

[9] 王斌, 何燕萍, 王昊杰, 等. 航空齿轮钢16Cr3NiWMoVNbE的真空低压渗碳[J]. 材料研究学报, 2020, 34(1): 35-42.

WANG Bin, HE Yan-ping, WANG Hao-jie, et al. Vacuum Low-Pressure Carburization of Gear Steel 16Cr3NiWMoVNbE for Aviation[J]. Chinese Journal of Materials Research, 2020, 34(1): 35-42.

[10] 王斌, 王昊杰, 何燕萍, 等. 一种16Cr3NiWMoVNbE材料低压真空渗碳热处理方法: 中国, 109735795A[P]. 2019-05-10.

WANG Bin, WANG Hao-jie, HE Yan-ping, et al. Low- Pressure Vacuum Carburizing Heat Treatment Method for 16Cr3NiWMoVNbE: China, 109735795A[P]. 2019-05-10.

[11] 张文帅, 周贤良, 李晖榕, 等. 新型16Cr3NiWMoVNbE齿轮钢渗碳工艺与性能研究[J]. 热加工工艺, 2010, 39(24): 216-218.

ZHANG Wen-shuai, ZHOU Xian-liang, LI Hui-rong, et al. Study on Carburizing Process for New-Type 16Cr3NiWMoVNbE Gear Steel and Its Properties[J]. Hot Working Technology, 2010, 39(24): 216-218.

[12] 王从曾. 激光淬火技术的应用现状及发展[J]. 机械工人(热加工), 2004(7): 14-16.

WANG Cong-zeng. Application Status and Development of Laser Quenching Technology[J]. MW Metal Forming, 2004(7): 14-16.

[13] LI Zhuo-yuan, ZHANG Jian, DAI Bo-qi, et al. Microstructure and Corrosion Resistance Property of Laser Transformation Hardening Pre-Hardened AISI P20 Plastic Die Steel[J]. Optics & Laser Technology, 2020, 122: 105852.

[14] 廖西平. 低碳钢固体渗碳的实验与研究[J]. 重庆工商大学学报(自然科学版), 2012, 29(7): 82-86.

LIAO Xi-ping. Experiment and Research on Solid-Carburizing for Low Carbon Steel[J]. Journal of Chongqing Technology and Business University (Natural Science Edition), 2012, 29(7): 82-86.

[15] KAUL R, GANESH P, TIWARI P, et al. Characterization of Dry Sliding Wear Resistance of Laser Surface Hardened En 8 Steel[J]. Journal of Materials Processing Technology, 2005, 167(1): 83-90.

[16] SHAO Tian-min, HUA Meng, YUEN T H. Impact Wear Behavior of Laser Hardened Hypoeutectoid 2Cr13 Martensite Stainless Steel[J]. Wear, 2003, 255(1): 444-455.

[17] 赵宪, 王存山. 激光硬化和渗氮复合处理W9Mo3Cr4V高速钢组织与性能[J]. 中国激光, 2012, 39(7): 102-107.

ZHAO Xian, WANG Cun-shan. Microstructure and Properties of W9Mo3Cr4V High Speed Steel Treated by Laser Hardening and Nitriding[J]. Chinese Journal of Lasers, 2012, 39(7): 102-107.

[18] 钟厉, 王菲菲, 韩西. H13钢激光硬化与离子多元共渗复合强化层性能研究[J]. 热加工工艺, 2017, 46(6): 180-182.

ZHONG Li, WANG Fei-fei, HAN Xi. Research on Properties of Laser Hardening and Multi-Elements Plasma Penetrating Strengthening Composite Layer about H13 Steel[J]. Hot Working Technology, 2017, 46(6): 180-182.

[19] WANG Bing-xu, PAN Yu-ming, LIU Yu, et al. Wear Behavior of Composite Strengthened Gray Cast Iron by Austempering and Laser Hardening Treatment[J]. Journal of Materials Research and Technology, 2020, 9(2): 2037-2043.

[20] 李雪峰, 王春芬, 王嘉敏. 回火马氏体与回火索氏体辨析[J]. 热处理, 2012, 27(4): 12-16.

LI Xue-feng, WANG Chun-fen, WANG Jia-min. Discrimination of Tempered Martensite from Tempered Sorbite[J]. Heat Treatment, 2012, 27(4): 12-16.

[21] SAHA D C, BIRO E, GERLICH A P, et al. Martensite Tempering Kinetics: Effects of Dislocation Density and Heating Rates[J]. Materials Characterization, 2020, 168: 110564.

[22] 石娟, 吴钢, 戴忠森. 激光功率密度分布对表面温升的影响[J]. 上海海运学院学报, 1999, 20(1): 16-24.

SHI Juan, WU Gang, DAI Zhong-sen. The Affection of Laser Power Density Distribution to Surface Temperature Rising[J]. Journal of Shanghai Maritime University, 1999, 20(1): 16-24.

[23] 杨超繁, 张亚龙, 冷星环, 等. LD冷作模具钢的激光相变强化研究[J]. 热加工工艺, 2019, 48(24): 94-97.

YANG Chao-fan, ZHANG Ya-long, LENG Xing-huan, et al. Study on Laser Phase Transformation Hardening of LD Cold Work Die Steel[J]. Hot Working Technology, 2019, 48(24): 94-97.

[24] 杨卓越, 陈嘉砚, 苏杰, 等. 相邻板条马氏体间位向关系的TEM研究[J]. 材料热处理学报, 2004, 25(6): 35-39.

YANG Zhuo-yue, CHEN Jia-yan, SU Jie, et al. TEM Study on Relative Orientation between Adjacent Martensite Laths[J]. Transactions of Materids and Heat Treatment, 2004, 25(6): 35-39.

[25] 胡光立. 钢的热处理原理和工艺[M]. 北京: 国防工业出版社, 1985: 245-246.

HU Guang-li. Heat treatment of steel: Principle and technology[M]. Beijing: National Defense Industry Press, 1985: 245-246.

[26] ZHOU S B, HU F, ZHOU W, et al. Effect of Retained Austenite on Impact Toughness and Fracture Behavior of Medium Carbon Submicron-Structured Bainitic Steel[J]. Journal of Materials Research and Technology, 2021, 14: 1021-1034.

Microstructure Evolution of 16Cr3NiWMoVNbE Steel Treated by Carburizing and Laser Transformation Hardening

,,,,

(a. National Engineering Laboratory of Additive Manufacturing for Large Metallic Components b. Research Institute for Frontier Science, Beihang University, Beijing 100191, China)

As a special grade high-quality steel, 16Cr3NiWMoVNbE is the representative of the material of transmission components such as gear and shaft of aeroengine. At present, 16Cr3NiWMoVNbE steel is faced with the problems of large thermal deformation, long process cycle and poor matching of strength and toughness after carburizing strengthening. Laser phase transformation strengthening technology has the advantages of high processing efficiency, small thermal deformation and high surface quality, which can significantly improve the surface performance of the workpiece. However, this technology is often suitable for medium and high carbon steel. Therefore, the work aims to further increase the depth of the strengthened layer, refine the grain size, improve the mechanical property of surface, reduce the thermal deformation of the workpiece and shorten the process circle. The carburizing was combined with laser phase transformation strengthening. The "short-time" carburizing was used to improve the surface carbon content, and then the laser local rapid heating was used to provide an ideal channel for carbon atom diffusion. The microstructure evolution and strengthening-toughening mechanism of 16Cr3NiWMoVNbE steel strengthened by carburizing and laser phase transformation were revealed, providing new ideas and theoretical support for surface strengthening of key transmission parts of aero-engine.

The metallographic structure and high-power microstructure were evaluated by optical microscopy (OM), scanning electron microscope(SEM) and transmission electron microscope (TEM). The section hardness and modulus of elasticity of strengthened layer after laser transformation strengthening treatment was tested by microhardness tester and nano indenter to reveal the microstructure evolution and strengthening and toughening mechanism of 16Cr3NiWMoVNbE steel strengthened by carburizing and laser transformation.

After the composite strengthening of 16Cr3NiWMoVNbE steel by carburizing and laser transformation, the composite strengthened layer had a good matching relationship between strength and toughness, that was, there were a large number of residual austenite and slight decarburization on the outermost surface, which had good plasticity and toughness, while the sub-surface had a fine martensite + residual austenite + carbide composite phase structure, which had the characteristics of high hardness and high strength. With the increase of laser energy input, the depth of the composite strengthened layer was increased by about one time, the maximum microhardness was 792HV, and the microhardness was increased by about 1.3 times. The elastic modulus and microhardness of the strengthened layer tended to increase at first and then decrease. The microstructure lath of the strengthened layer gradually decreased, and the size of the strengthened layer was coarsened continuously. The retained austenite changed from thin film to block, and the number of retained austenite gradually increased, while the carbide aggregates and spheroidizes and the number decreased.

After the composite strengthening of carburizing and laser transformation of 16Cr3NiWMoVNbE steel, the depth of the strengthened layer is further expanded, and the surface hardness is further improved. A composite strengthened layer with excellent plasticity and toughness is obtained. Taking full advantage of the characteristics of rapid heating and rapid cooling of laser transformation strengthening, it provides a new idea and theoretical support for the surface strengthening of key transmission components of aviation engine.

carburizing; laser transformation hardening; 16Cr3NiWMoVNbE steel;strengthened layer; microstructure; mechanical properties

TG111.5

A

1001-3660(2022)10-0010-10

10.16490/j.cnki.issn.1001-3660.2022.10.002

2022–04–28;

2022–07–27

2022-04-28;

2022-07-27

国家重点研发计划(2018YFB2002000);国家科技重大专项(2017–Ⅶ–0003–0096)

National Key R&D Program of China (2018YFB2002000); National Science and Technology Major Project (2017-Ⅶ-0003-0096)

操应刚(1997—),男,硕士,主要研究方向为激光表面强化。

CAO Ying-gang (1997-), Male, Master, Research focus: laser surface strengthening.

何蓓(1989—),男,博士,副研究员,主要研究方向为激光增材制造、激光表面强化。

HE Bei (1989-), Male, Doctor, Associate researcher, Research focus: laser additive manufacturing, laser surface strengthening.

操应刚, 王帅棋, 聂翔宇, 等. 渗碳与激光相变强化复合处理16Cr3NiWMoVNbE钢的组织演化[J]. 表面技术, 2022, 51(10): 10-19.

CAO Ying-gang, WANG Shuai-qi, NIE Xiang-yu, et al. Microstructure Evolution of 16Cr3NiWMoVNbE Steel Treated by Carburizing and Laser Transformation Hardening[J]. Surface Technology, 2022, 51(10): 10-19.

责任编辑:彭颋