邻井随钻磁测距防碰系统的研制和应用*

2022-11-05刁斌斌高德利赵继斌张文楷

刁斌斌 谷 浩 高德利 赵继斌 张 森 张文楷

(1.中国石油大学(北京)石油工程教育部重点实验室 2.中国石油集团西部钻探工程有限公司工程技术研究院)

0 引 言

随着经济的高速发展,我国油气消费快速增长、油气供需矛盾日益加剧。为了缓解我国油气供需矛盾,保障我国油气供给,必须加大非常规、低渗透以及海洋等油气资源的开发力度,同时进一步挖掘老油田开发潜力。这些油气资源的高效开发对丛式井工程不断提出新的重大需求。例如,川渝山区页岩气的高效开发,客观上要求尽可能增加每个井台布置的水平井数,以便大幅度减少井台的个数[1]。同时,为了保障各老油田增储上产,使得各油田调整井、滚动开发井、丛式井,钻探各种复杂结构井逐步增多,井网变密,井与井之间的距离缩小,直井段、斜井段发生两井相碰的现象有所增加,报废进尺,重复施工现象时有发生[2-8]。

在发明邻井防碰工具之前,国内外专家主要是通过分析井眼位置的不确定性[9-11]和计算邻井分离系数[12-13]来评估邻井的交碰风险。近年来,虽然评估邻井交碰风险的计算方法取得了较大发展,但是由于无法避免井眼轨迹累积误差的产生,传统的井眼轨迹测斜工具仍然无法满足密集丛式井钻井工程需求。近些年,SWG(Single Wire Guidance Tool)工具[9]、RMRS(Rotating Magnet Ranging System)工具[15-16]和MagTraC工具[17-19]的发明,使邻井防碰技术取得了跨越式发展。这些工具的显著特点是可以在井下直接探测邻井距离和相对方位的邻井防碰工具。

国内对邻井防碰工具的研究起步较晚。笔者在对井下管柱周围空间磁场分布规律和测距计算模型进行研究的基础上,研制了随钻磁测距防碰系统样机,并进行了地面和现场试验。

1 随钻磁测距方法

相比水平连通井和SAGD(Steam-Assisted Gravity Drainage)双水平井定向钻井工程,井眼防碰作业对邻井距离测量精度要求较低,但是要求不影响已钻井的生产作业。而且,井眼防碰测量最好能够随钻测量,以缩短钻井周期,降低作业风险,节约钻井成本。因此,相比需要在已钻井中下入磁信标或弱磁检测探管的主动磁测距技术,井眼防碰作业宜采用随钻测量邻井管柱自身磁场的被动磁测距方法。

套管上剩余磁场有多种来源,其主要来源是套管机械加工制造(特别是套管接箍螺纹的机械加工)过程中产生的磁场和套管磁探伤过程中产生的磁场。可以把一根套管看作一个磁偶极子,套管的一端代表N极,另一端代表S极。由于测点到套管的距离不会远大于套管的长度,所以套管周围空间的磁场分布相当于磁偶极子近场的磁场分布。磁偶极子近场磁场计算模型如图1所示。套管周围空间的磁场分布可表示为[19]:

(1)

(2)

式中:Q为磁荷的大小,Bz、Br为P点处磁感应强度在z轴和r轴方向上的分量,l为套管长度的;r为套管到探管的径向间距。

图1 磁偶极子近场磁场计算模型Fig.1 Calculation model for near-field magnetic field of magnetic dipole

已钻井中多根套管连接在一起,相当于多个磁偶极子沿井眼延伸方向排列在一起,其中一个磁偶极子的N极可能与另一个磁偶极子的S极相连,也可能与另一个磁偶极子的N极相连。已钻井周围空间某点测得的磁场强度是这些磁偶极子磁场强度的矢量和,也是套管到探管的径向间距r的函数。因此,可以通过测量已钻井周围空间的磁场分布,反演计算在钻井到已钻井的距离。

在钻井到已钻井方向计算模型如图2所示。

图2 在钻井到已钻井方向计算模型Fig.2 Calculation model of direction from well being drilled to well drilled

已钻井井眼高边h与r之间的夹角Ahr可表示为:

Ahr=Ahx+Axr

(3)

其中:

(4)

(5)

Bcx=Bx-Be(cosΘsinAcosα+

cosΘcosAcosIsinα-sinΘsinIsinα)

(6)

Bcy=By-Be(cosΘcosAcosIcosα+

sinΘsinIcosα-cosΘsinAsinα)

(7)

式中:Gx和Gy分别代表探管内部X轴和Y轴重力加速度传感器测得的重力场分量;Bcx和Bcy分别代表所述相邻已钻井套管剩磁的X轴和Y轴分量;Bx和By分别代表探管内部X轴和Y轴磁通门测得的磁场分量;Be代表当地的地磁场感应强度;I代表探管的倾角;A代表探管摆放的方位角;α代表探管X轴摆放的横滚角;Θ代表当地的磁倾角。

2 样机研制

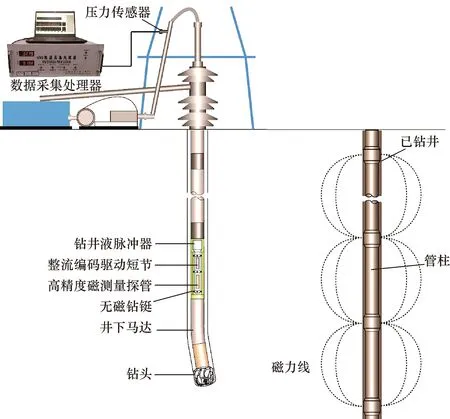

随钻磁测距防碰系统如图3所示。

图3 随钻磁测距防碰系统示意图Fig.3 Schematic diagram of magnetic ranging anti-collision while drilling system

随钻磁测距防碰系统兼具测距和测斜2种模式,主要由高精度磁测量探管、整流编码驱动短节、数据采集处理器和邻井相对位置计算软件,以及配套的钻井液脉冲器、立管压力传感器、司钻显示器等部件组成。测斜模式下,该系统相当于MWD(Measurement While Drilling)工具。测距模式下,高精度磁测量探管随钻检测由相邻已钻井套管和地磁场产生的三轴磁感应强度,并将相隔一定距离的两组三轴磁感应强度信号通过整流编码驱动短节和钻井液脉冲器转变为压力信号,上传到井口;再由立管压力传感器和数据采集处理器检测解码后,传输到计算机,作为邻井相对位置计算软件的输入数据,进而解算在钻井到已钻井的距离和方向。

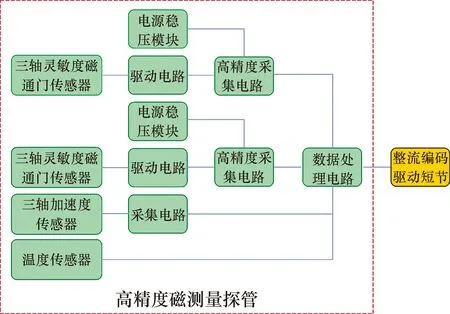

2.1 高精度磁测量探管

信号采集处理整体结构如图4所示。

图4 信号采集处理总体结构Fig.4 Overall structure of signal acquisition and processing

高精度磁测量探管内部主要包括2个高灵敏度三轴磁通门传感器、3个加速度传感器、1个温度传感器、驱动电路、高精度采集电路、电源稳压模块、数据处理电路和无磁骨架。在测距模式下,高精度磁测量探管的主要功能是检测相隔一定间距两点位置的三轴磁感应强度分量和三轴重力加速度分量,并将采集数据传输给整流编码驱动短节。在测斜模式下,高精度磁测量探管的功能与MWD探管的功能一致,都是测量井斜角、方位角、工具面角和温度等信息。

为了实现井下管柱磁信号的高精度测量,笔者从系统供电、板间电气隔离与板内电路降噪等方面进行了优化设计,提高了系统的采集精度及抗干扰性能。主要措施包括:①采用采集板和通信板的供电电源隔离方式,采集板与通信板的连接采用带隔离芯片的RS串口TTL电平接口,抑制板间串扰;②选用超低噪声的斩波运放作为输入级放大器,消除1/f噪声,并优化了滤波放大电路中阻容元件的参数,从而减小电路的自身噪声;③选用31位高精度ADC采样数模转换器,实现静磁信号大幅度情况下的高精度测量;④将原来的开关电源器件换成低噪声线性电源器件,减小电源纹波,抑制高频噪声;⑤对高温器件的选择进行了严格的选型把控,满足井下高温环境的需求。

2.2 整流编码驱动短节

整流编码驱动短节的功能包括:将涡轮发电机输出的三相交流电通过整流电路变换为直流电,同时通过DC/DC变换为各个电路模块提供电源;主控CPU通过串口接收测量短节发送的传感器数据,应用CPU内嵌的编码方法对传感器数据进行编码,并将编码后的数据发送至脉冲驱动模块,脉冲驱动模块完成对驱动信号的功率放大,驱动脉冲器工作;主控CPU根据旋转振动电路发送的状态信号判断仪器是否处于旋转状态,根据是否处于旋转状态设置仪器的工作模式,同时通过状态信号来进行仪器工作模式的切换。

整流编码驱动短节电路总体结构如图5所示。

图5 整流编码驱动短节电路总体结构Fig.5 Overall structure of rectifier-encoded drive pup circuit

整流电源控制板接收涡轮发电机输出的三相交流电,整流并经过DC/DC变换后为主控板及旋转测量板提供5 V电源,为静磁随钻防碰探管提供20 V电源;主控板通过串口与静磁随钻防碰探管进行通信,接收静磁随钻防碰探管发送的数据,进行编码后,将编码后的数据通过信号线发送至整流电源控制板;旋转测量电路通过速率陀螺检测系统是否处于旋转状态,将检测到的结果通过信号线发送至主控板;整流电源控制板接收主控板发送的编码输出信号,经过功率放大,通过驱动信号线输出至脉冲器,驱动脉冲器工作。

3 试验与结果分析

3.1 地面模拟试验

为模拟钻井过程中探管与相邻已钻井的相对位置关系,建立了地面模拟试验装置。该装置包括高精度磁测量探管、数据采集处理器、安装测距计算软件的笔记本电脑、ø172 mm套管、可移动支架、无磁轨道和移动电源等。

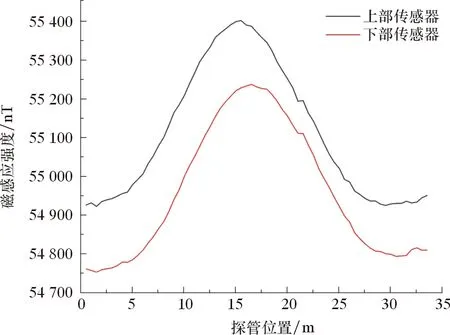

试验方案:固定5根相连的套管代表已钻井,在距套管不同距离处设置无磁轨道,将固定在可移动支架上的高精度磁测量探管放置在无磁轨道上,探管移动的轨迹代表在钻井轨迹;在无磁轨道上,探管每移动1 m进行一次测量,将测量数据作为测距计算的基础数据。

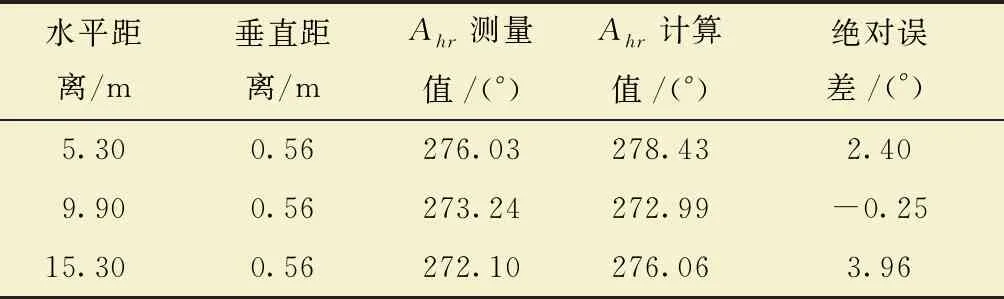

当探管到套管的水平距离为9.90 m,垂直距离为0.56 m时,随探管的移动,探管测到磁感应强度信号如图6所示。当探管到套管的水平距离为不同值时,试验结果如表1和表2所示。由表1和表2可知,在试验范围15.31 m以内,探管到套管径向距离的计算误差小于±4%,方向计算误差小于±4°。试验结果表明,随钻磁测距防碰系统样机在地面模拟试验中的测距准确可靠。

图6 磁感应强度随探管移动的变化曲线Fig.6 Variation of magnetic induction intensity with probe motion

水平距离/m垂直距离/mr测量值/mr计算值/m相对误差/%5.300.565.335.431.899.900.569.9210.313.9815.300.5615.3115.813.26

表2 Ahr的计算值与计算误差Table 2 Calculated value and calculation error of Ahr

3.2 现场试验

虽然常规井眼轨迹的测量结果存在累积误差,但是当井深较浅时,井眼轨迹的测量误差较小。因此,选择在某个丛式水平井平台的浅层井段开展现场试验,这时在钻井与相邻已钻井的距离扫描计算结果的误差较小,可以利用邻井距离扫描计算结果与研制的随钻磁测距防碰系统计算结果进行对比,以验证所研制的随钻磁测距防碰系统在实际钻井工程中测距结果的可靠性。

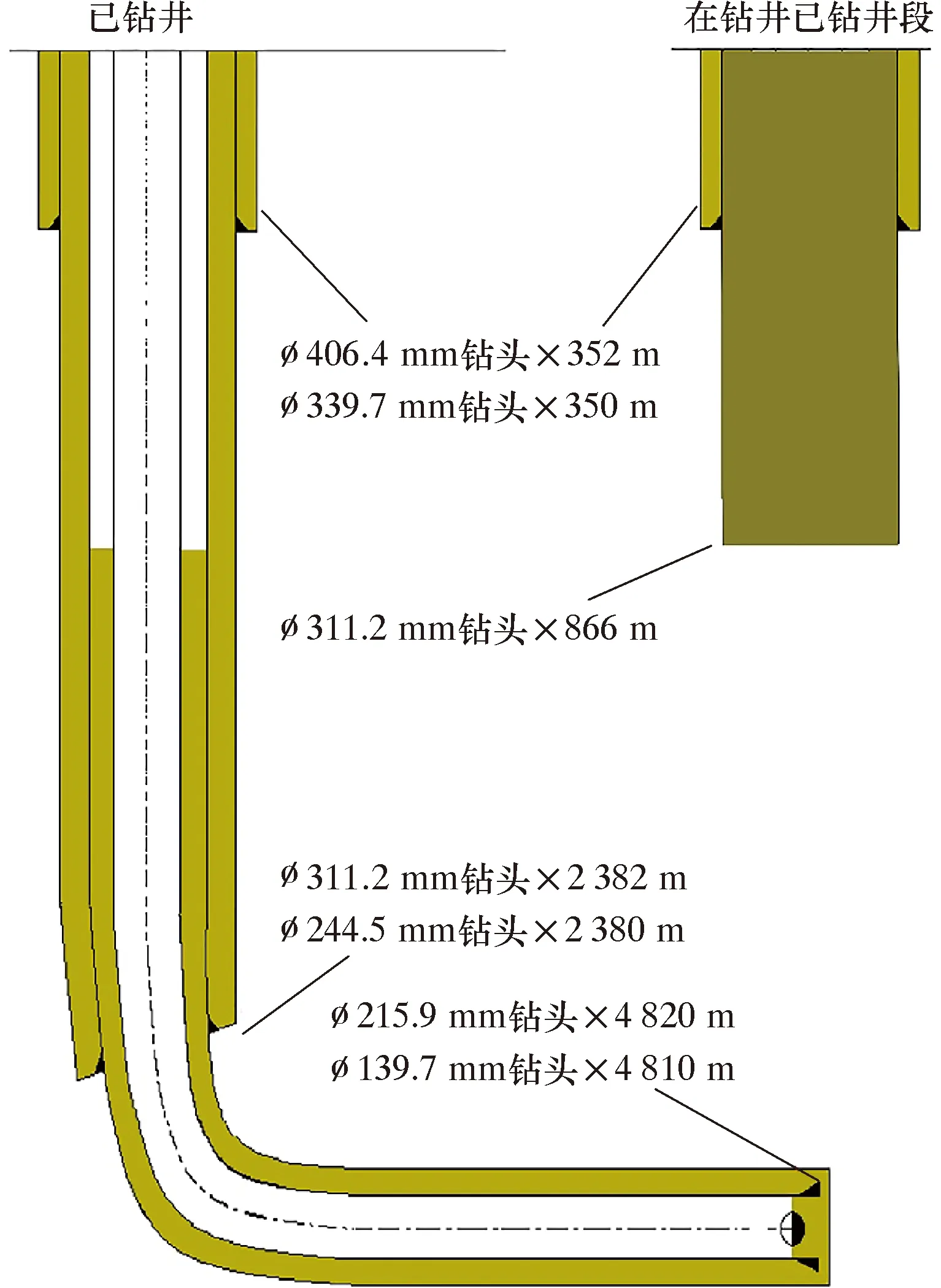

试验时,在钻井已钻至866 m,这时在钻井已钻井段和相邻已钻井的井身结构如图7所示。

图7 在钻井已钻井段和相邻已钻井的井身结构Fig.7 Well profiles of drilled interval of well being drilled and adjacent well drilled

综合考虑在钻井一开井深和井壁的稳定性,选择井深为479~534 m的井段作为试验井段。试验中,随钻磁测距防碰系统的井下分系统(见图8)随钻具下放至试验井段,首先在系统的测斜模式下进行一次测斜,并验证测斜结果的可靠性;然后,通过旋转钻柱开启系统的测距模式,进入测距模式后,在钻柱不旋转的条件下,每下放钻具2 m,测量邻井管柱磁场一次;最后,基于测量数据进行测距计算。测距计算结果与邻井距离扫描计算结果的对比如表3所示。试验结果表明,在试验井段,随钻磁测距防碰系统的测距计算结果接近邻井距离计算结果。因此,随钻磁测距防碰系统的测距计算结果可靠,能够用于丛式井防碰作业。

图8 随钻磁测距防碰系统井下分系统Fig.8 Downhole subsystem of magnetic ranging anti-collision while drilling system

表3 试验结果对比Table 3 Comparison of test results

4 结 论

(1)针对丛式井、加密井等定向钻井工程对高精度井眼防碰技术的迫切需求,研制了兼具随钻测距和测斜2种功能的随钻磁测距防碰系统样机。该样机由高精度磁测距探管、整流编码驱动短节、数据采集处理器和邻井空间相对位置计算软件等组成。

(2)地面模拟试验结果表明,邻井间距小于等于15.31 m时,探管到套管径向距离的计算误差小于±4%,方向计算误差小于±4°;现场试验结果表明,在试验井段,随钻磁测距防碰系统的测距计算结果与邻井距离计算结果接近,随钻磁测距防碰系统能够用于丛式井防碰作业。

(3)在地面和现场试验中,探管轴向与邻井管柱轴向都近似平行。为了更好地满足丛式井定向钻井工程的需求,针对非平行井段的测距防碰问题还需要进一步深入研究。