基于RBFNN的集输管道腐蚀缺陷评价方法*

2022-11-05朱小松宋志龙左丽丽董绍华

张 菁 朱小松 宋志龙 左丽丽 董绍华

(1.中国石化西北油田分公司 2.中国石油大学(北京) 3.中国石油和石油化工设备工业协会)

0 引 言

随着各大油气田的勘探与开发,油气集输管道规模进一步扩大,集输管道的安全运行变得尤为重要。由于集输管道输送介质高含水、高含硫化氢等,服役时间长的管道内会发生较为严重的内腐蚀,同时,集输管道还受大气环境和土壤腐蚀等影响,导致管道发生外腐蚀。由于集输管道具有管径小、分支多等特点,使得长输管道的完整性评价模式难以应用在集输管道上,无法识别管道的潜在威胁。

目前,管道完整性评价在长输管道上的应用较多,国内外出台了多个完整性评价标准。但是在集输管道的完整性评价方面较为欠缺,国内仅有少数单位对集输管道进行了基于内检测的完整性评价工作[1]。在检测评价方面,长庆油田通过内检和外检技术对长北天然气集输管线进行了全面检测,并对集输干线进行了完整性评价,评价结果表明管线完整性状况良好[2]。子洲气田对6条支干线集输管道进行外防腐检测以及开挖验证,根据开挖结果推断管道的剩余使用寿命相当于新建管道,再次检测年限为6 a[3]。李远朋等[4]对新疆油田稠油集输管线进行了多种检测技术的适用性研究,通过对集输管线进行内、外腐蚀检测并开挖验证,形成了适应新疆稠油集输管线的完整性检测方法。辽河油田集输公司引进了管道内检测技术,对内检测器进行了适应性改造,从而对部分集输管道实现了内检测[5]。

在基于大数据的完整性评价方面,韩小明等[6]认为完整性预测需考虑管道设计制造、运行、失效和检测等多种数据,提出管道完整性人工神经网络学习框架和管道完整性预测方法。长庆油田利用数据挖掘和人工智能技术融合了管道的本体数据、运行数据和检测数据等多类型数据,建立了管道完整性评价系统[7]。凌嘉瞳等[8]通过风险评分对安全系数进行修正,并建立了安全系数计算模型。SENOUCI A.等[9]对历史数据进行分析,建立了管道失效类型预测模型,但由于缺乏数据支撑,部分预测结果不准确。

综上,集输管道进行的完整性评价工作多是基于检测的评价,且评价效果不理想,集输管道所产生的数据没有得到充分利用,大数据算法在集输管道上的应用较少。因此,集输管道腐蚀缺陷评价需要对管道的各时期、各类型数据进行挖掘分析,收集集输管道的设计制造、操作运行、检验检测以及历史失效等数据,建立基于机器学习的集输管道腐蚀缺陷评价方法,从而为集输管道的维护与维修提供理论依据。

1 ASME B31G评价方法

目前管道的完整性评价具有多种标准[10-13],这些标准和方法各有其适用范围和优缺点[14]。ASME B31G标准是国际上广泛使用的完整性评价方法,适用于体积型缺陷的完整性评价。ASME B31G—2012中规定:

Sflow=σs+68.95 MPa

(1)

式中:Sflow为材料的流变应力,MPa;σs为管道材质最小屈服强度,MPa。

管道安全运行压力为:

(2)

式中:ps为安全运行压力,MPa;d为缺陷深度,mm;t为壁厚,mm;Sf为安全系数,无量纲;D为外径,mm;M为膨胀系数,无量纲。M可通过下式计算得到:

(3)

式中:L为缺陷长度,mm。

Sf主要根据地区等级进行选取,根据GB 50251—2015《输气管道工程设计规范》对地区等级的划分以及水压试验压力的规定,输气管道Sf的取值范围如表1所示。

以预估维修比Er作为缺陷是否处于安全状态的判定依据,其定义为:

表1 输气管道地区等级划分与Sf取值范围Table 1 Gas pipeline region classification and Sf value range

(4)

当Er<1时,认为缺陷可以在规定压力下安全运行;当Er≥1时,认为缺陷不能在规定压力下安全运行,需要维修或更换管段。

2 基于径向基神经网络的安全系数计算模型

油气集输管道的完整性受管道的本体缺陷、输送介质的腐蚀、土壤腐蚀性、大气腐蚀、杂散电流、穿越、跨越、管线交叉以及第三方破坏等众多风险因素的影响[15]。现有评价方法主要依赖内压等力学特征,评价过程中Sf的选取也仅按照地区等级确定,未考虑到多种风险因素的影响。笔者以检测数据为基础,将风险因素数据进行对齐,通过基于互信息的相关性分析提取关键风险因素,利用层次分析法对关键风险因素进行权重计算并赋分以修正Sf,将关键风险因素作为输入,Sf作为输出建立基于径向基神经网络的Sf计算模型,以预测更符合实际情况的Sf用于管道的缺陷评价。

2.1 互信息

在信息理论中,互信息的大小可用于表征2个变量之间的相关性,互信息值越大,表明相关关系越强;互信息值越小,则相关关系越弱。其相关关系不仅限于线性相关,非线性的相关关系也可由互信息反映,且互信息可用于管道大数据的相关性分析[16]。

对于一个概率分布为P(X=xi)=p,i=1,2,…,n′的离散随机变量X,其信息熵定义为:

(5)

式中:p(x)为变量X=x的概率;b为底数。取值不同时信息熵的量纲不同。

对于2个随机变量X、Y,条件熵表示变量Y在得到X提供的信息后的剩余不确定性。条件熵定义为:

(6)

2个变量之间的互信息可以表征相关性的大小。2个随机变量的互信息定义为:

(7)

式中:n为随机变量X的样本数量,m为随机变量Y的样本数量。

互信息值I(X,Y)的大小表示变量X中包含变量Y的信息量,可以用互信息表征两变量间的相关度。

2.2 层次分析法

层次分析法是一种考虑专家经验的多准则决策方法,该方法凭借经验将各风险因素的重要度进行相互比较,利用算法程序计算各风险因素的权数,可以削弱主观因素在权重计算中的影响[17]。选用1~9代表各指标的重要性,初步确定各指标之间的重要度生成判断矩阵,利用算法判断重要度排序是否合理并计算各个指标的权重。层次分析法应用流程如下:①提取风险因素;②构建层次结构模型;③对各指标打分,生成判断矩阵;④进行一致性检验,若不通过则对判断矩阵进行修改,若通过则计算并得出各指标权重。

对风险因素进行两两比较时,采用1~9表示一个指标对另一个指标的相对重要度,各指标间的重要度关系可用判断矩阵表示:

(8)

式中:atj为风险因素ai对风险因素aj的相对重要度。

生成的判断矩阵需要进行一致性检验以评判计算结果是否与评价标准相符,通过一致性检验则表明判断矩阵的重要度赋值合理且不相互矛盾。一致性检验的计算公式为:

(9)

式中:CR表示一致性比率,CR<0.1则表示判断矩阵的一致性可接受;CI为表征一致性的指标;λmax为判断矩阵的最大特征值;N为判断矩阵的阶数;RI为平均随机一致性指标,与阶数N有关。

根据通过一致性检验的判断矩阵计算矩阵的特征向量和特征根即可得到各风险因素的主观权重。

2.3 径向基神经网络

径向基函数神经网络[18]是人工神经网络的一种,Broomhead等人于1988年提出,基于径向基函数的神经网络属于前馈神经网络,具有结构简单、收敛速度快以及非线性函数逼近能力强等特点[19],已经在很多领域得到了广泛应用。径向基神经网络具有3层网络结构,第一层是输入层,负责将输入变量传输到隐含层,输入层的节点数等于输入变量的个数;第二层是隐含层,隐含层以径向基函数为传递函数将输入变量进行计算转换,隐含层的节点数需要根据实际情况确定,通常根据经验选取;第三层是输出层,输出层的节点数等于输出变量的个数。

径向基神经网络将径向基函数作为隐含层的激励函数,径向基函数是一种常用的核函数,其中高斯函数使用最广泛,其表达式为:

(10)

式中:xp是输入层第p个节点的输入;ci是隐含层第i个节点的中心;σi是隐含层第i个节点的高斯函数方差。

输出层的表达式为:

(11)

式中:ωij为隐含层节点i到输出层节点j之间的权值。

将相关性分析所挖掘出的关键风险因素作为径向基神经网络的输入,修正后的Sf作为输出,建立径向基神经网络Sf计算模型。划分训练数据与测试数据,对模型进行训练且具有一定的精度后,模型可根据关键风险因素进行Sf的计算。

3 算例分析

3.1 某油田集输管道概况

某油田地势较平坦,大部分土壤表层被风沙覆盖,土质以粉砂粉土为主,降水稀少,年温差和日温差均较大。该油田共有集输及外输管道5 811条,总长15 641.72 km;金属集输管道材质以20#钢为主,管内径范围14~443 mm,壁厚范围3~50 mm;设计压力范围广;52.49%的管线运行超过10 a。该油田集输管道输送介质包括原油、伴生气、凝析气和污水等,伴生气内硫化氢质量浓度高达96 457.79 mg/m3,原油含硫量达3.29%,含水体积分数达62.85%,介质腐蚀性强。为减少管道事故的发生,该油田集输管道亟需进行完整性评价。

3.2 数据采集

以某条已进行内检测的集输管道为研究对象,以内检测数据为基础,收集并对齐管道的本体数据、环境数据、运行数据和外检测数据等26项指标,具体数据采集指标如下。

(1)内检测数据:金属损失类型、缺陷里程、缺陷长度、缺陷宽度、缺陷深度、钟点、内/外壁、距前环焊距离、距后环焊距离、预估维修比。

(2)外检测数据:防腐层绝缘电阻级别、电流衰减率级别、阴极保护有效性。

(3)管道本体数据:埋深、高程、转角角度、坡度、缺陷点属性。

(4)环境数据:土壤类型、地貌、土壤电阻率、地面情况、穿越和跨越情况。

(5)管道运行数据:运行温度、运行压力、油品黏度。

3.3 相关性分析

在对含缺陷管道进行评价时可以根据Er判定管道的安全状态。采集并对齐数据后对数据进行离散化,将Er作为决策指标,计算各指标与决策指标之间的互信息。互信息分析结果如图1所示。从图1可以看出:互信息数值最大指标为金属损失类型、缺陷长度、缺陷宽度、内/外壁、缺陷宽度,为缺陷尺寸相关的因素;数值较大的指标有缺陷里程、坡度、运行温度、运行压力、黏度、钟点。因此,本管道的完整性情况与内检测数据和管道本体数据相关性较强。

3.4 风险因素权重计算与Sf修正

根据相关性分析结果,取相关度高的指标作为风险因素,其中金属损失类型由缺陷的尺寸决定,所以具体考虑缺陷长度、缺陷深度以及缺陷宽度;缺陷点处的温度、压力与缺陷点到起点的距离有关,黏度与温度相关,主要考虑缺陷点的里程;取相关度高的9个风险因素进行权重计算,即:缺陷长度、缺陷深度、内/外壁、缺陷宽度、里程、坡度、钟点、阴极保护有效性、地面情况。以相关性分析结果作为依据判断两两风险因素间的重要度关系,构造了重要度判断矩阵。

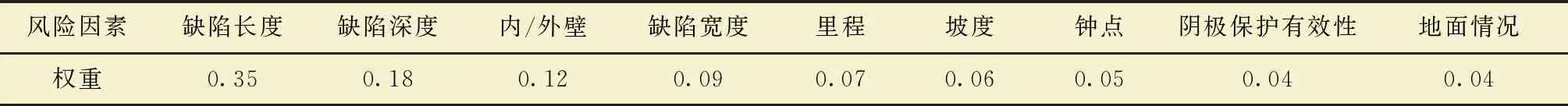

由层次分析法计算得到各指标权重,其中缺陷长度所占权重最大,为0.35;其次缺陷深度和内/外壁权重较大,其他因素所占权重较小,权重大小分布与相关性分析结果相符。具体权重分布如表2所示。

根据指标权重并参考相关文献[20-21],确定对应的风险因素分值后建立分值体系,根据分值体系可对具体的缺陷数据进行评分,以风险分值的大小反映缺陷处的危险情况。

根据GB 50253—2014《输油管道工程设计规范》,考虑管道设计系数和地区等级,原始Sf取设计系数0.72的倒数,值为1.39。所有缺陷的风险分值分布在30~94之间,修正后的Sf分布在1.39~2.07。修正后的Sf会比原始Sf大,且风险分值越大,修正后的Sf越大,由Sf反映缺陷点的危险程度。

表2 风险因素指标权重Table 2 Index weight of risk factors

3.5 径向基神经网络安全系数计算模型

根据上述相关性分析结果,将相关度最高的7个指标:金属损失类型、缺陷长度、缺陷深度、内/外壁、缺陷宽度、里程、钟点作为输入变量,修正后的Sf作为输出变量。共有4 370组数据,将90%的数据用于训练神经网络,10%的数据用于神经网络的测试。

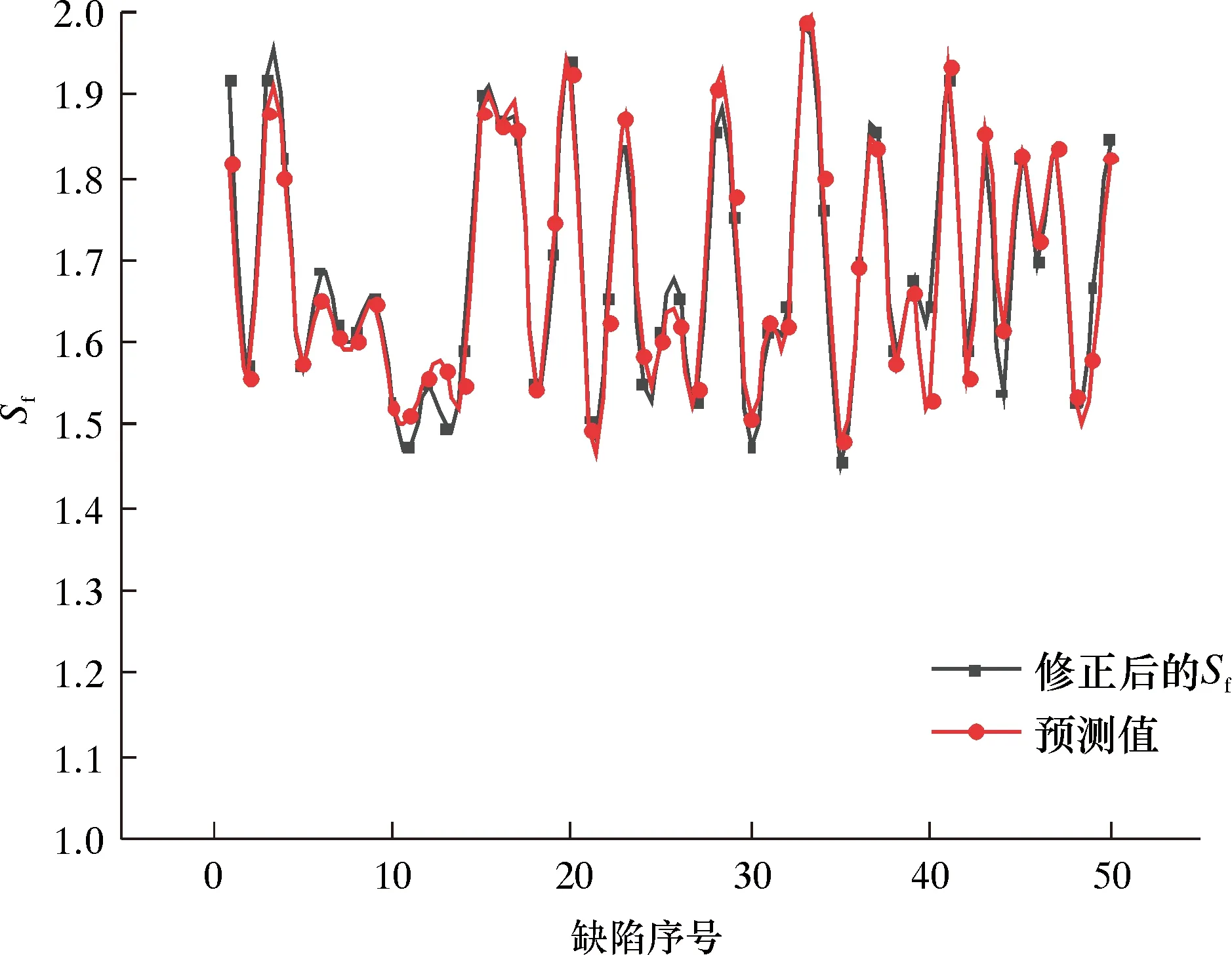

创建的径向基神经网络结构为7-15-1,即有15个隐含层节点,设置训练次数20万次。该模型对缺陷的部分预测结果与实际值的对比如图2所示。

图2 部分缺陷Sf预测结果Fig.2 Sf prediction results of some defects

将模型预测结果与实际值进行比较,437组样本平均误差为1.67%,最大误差为7.75%,总体预测效果较好,变化趋势基本一致,测试结果反映了该模型的准确性。

3.6 修正后的Sf的应用

将原Sf与修正后的Sf分别用于缺陷评价中,得出的预估维修比Er的分布如图3和图4所示。

从图3评价结果可以看出,使用原Sf进行评价时,所有缺陷Er均小于1,均处于安全状态。而从图4中可以看出,使用修正后的Sf进行评价时,存在2个缺陷Er大于1,且整体Er值更高。提取Er大于1的2个缺陷的详细信息进行分析,结果如表3所示。

表3 Er大于1的缺陷信息Table 3 Information of defects with Er greater than 1

以第1869号缺陷为例,此缺陷的深度已达到50%壁厚,且长度和宽度均大于100 mm,缺陷尺寸较大;此缺陷点地处水塘之下,埋深1.65 m,土壤湿度较大;缺陷距管道起点2.3 km,介质温度达63 ℃,压力1.2 MPa;且此管道服役年限已达17年;此缺陷点风险分值较高,容易发生管道事故。同理,第3927号缺陷长度较长,深度达到26%壁厚,且风险分值高。从安全运行的角度考虑,这2个缺陷应该尽早采取维护维修措施。

提取Er大于0.9小于1的13个缺陷的详细信息进行分析,缺陷详细信息见表4。

图3 原Sf评价结果 Fig.3 Original Sf evaluation results

图4 修正后的Sf评价结果Fig.4 Corrected Sf evaluation results

表4 部分缺陷信息Table 4 Information of some defects

从表4可以看出,13个缺陷中的长度、深度、宽度均出现较大数值,缺陷处的风险分值较高。该13个缺陷的安全性较差,为保证管道的安全运行,需要对这些缺陷点进行监控使用。

从以上结果进行对比,可见修正后的评价方法更加保守但是更能体现缺陷处的真实状况。所以,基于RBFNN的腐蚀缺陷评价方法具有适用性,可以指导集输管道的维护与维修。

4 结 论

(1)通过对管道多种类型的数据进行相关性分析并提取关键风险因素,利用层次分析法对各风险因素进行权重计算并赋分,量化各风险因素对管道完整性的影响,使得安全系数Sf的选取更符合管道的风险状况。

(2)通过径向基神经网络的训练和测试,可对已知管道数据进行Sf的快速预测,为后续的缺陷评价提供更合理的Sf,从而实现径向基神经网络在油气集输管道缺陷评价中的应用。

(3)使用修正后的安全系数Sf进行缺陷评价时,虽然评价结果相对原方法更保守,但是更能反映缺陷处的真实状况,对集输管道的安全运行和维护与维修具有一定的指导意义。