热处理温度对LaMgAl11O19涂层热/力学性能的影响

2022-11-04安文然黄晶琪卢祥荣蒋佳宁邓龙辉曹学强

安文然, 黄晶琪, 卢祥荣, 蒋佳宁, 邓龙辉, 曹学强

热处理温度对LaMgAl11O19涂层热/力学性能的影响

安文然, 黄晶琪, 卢祥荣, 蒋佳宁, 邓龙辉, 曹学强

(武汉理工大学 硅酸盐建筑材料国家重点实验室, 武汉 430070)

大气等离子喷涂制备的LaMgAl11O19(LMA)热障涂层无定型相含量较高, 会严重影响涂层服役寿命。通过900~1600 ℃不同温度热处理12 h, 研究晶粒尺寸和孔隙率等微观结构和无定形相含量对LMA涂层力学、热物理以及抗热震性能的影响。结果表明: 喷涂态LMA涂层具有900和1163 ℃两个结晶温度点。900 ℃热处理后, LMA涂层中含有较多的无定形相以及最高的孔隙率((18.88±2.15)%), 1000 ℃测试时,具有最低的热扩散系数(0.53 mm2/s); 由于重结晶和烧结作用使得无定型相含量和孔隙率降低, 1100~1400 ℃之间热处理的涂层具有较高的硬度(1100℃时达到最高值(12.08±0.58) GPa); 1300 ℃热处理的涂层中含有大量微米级片状晶, 具有较高的应变容限以及平均热循环寿命(588次); 热处理温度达到1500 ℃时, 由于片状晶平行堆叠, 晶粒厚度迅速增加, 孔隙率增加, 力学性能显著降低。热震过程中由于热应力的反复作用, 涂层内出现晶粒破碎和裂纹扩展等现象, 导致涂层最终失效。

LaMgAl11O19; 热障涂层; 热处理; 热/力学性能

热障涂层(Thermal barrier coatings, TBCs)为燃气轮机的热端部件提供隔热和防腐蚀保护, 从而提升了发动机效率及寿命[1]。典型的TBCs具有双层结构: 耐腐蚀、耐氧化的金属黏结层(MCrALY)和隔热陶瓷层[2]。目前, 最常见的为6%~8% (质量分数)的氧化钇部分稳定的氧化锆(YSZ)涂层, 它具有高熔点、低导热系数以及与金属基体相近的热膨胀系数等优异的热物理性能[3], 但只能在1200 ℃以下稳定工作, 这是其致命的弱点[4]。如果长期在1200 ℃以上服役, YSZ会严重烧结, 杨氏模量增加, 并发生t-ZrO2→m-ZrO2的相变且伴随4%~6%的体积膨胀, 这会导致涂层过早剥落[5]。为了找到一种可以在高温下稳定使用的TBC材料, 研究人员付出了大量努力。

LaMgAl11O19(LMA)是一种具有磁铅石结构的稀土六铝酸盐, 作为热障涂层材料目前被广泛研究[6]。由于磁铅石结构中的尖晶石层被含有较大La3+的镜面层分隔, 抑制了晶体沿轴方向生长, 因此微观上呈片状晶形貌。LMA具有优异的力学和热物理性能, 如高熔点、较高热膨胀系数、低热导率和良好的抗烧结性能[7]。但是, 作为TBC候选材料, LMA仍有一些问题亟待解决。大气等离子喷涂技术(APS)所制备的LMA涂层含有大量无定型相, 在高温服役环境中, 无定型相会发生再结晶并伴有较大的体积收缩[8-9], 由于受到高温合金基体的限制, LMA涂层中产生拉伸应力, 使得LMA涂层的可靠性受到影响, 其次晶粒生长过程中LMA晶粒大小的变化对涂层热物理性能也会产生影响。

本工作研究了不同温度热处理的涂层微观结构和相组成对其热物理性能的影响, 为LMA涂层在1300~1400 ℃下的工作稳定性及其后续在更高温度(1500~1600 ℃)下的应用可能性提供必要的实验和理论支撑。

1 实验方法

1.1 样品制备

采用固相反应法合成LMA粉末。将原料La2O3(99.99%)、Al2O3(99.99%)和MgO粉末在1000 ℃下干燥24 h, 随后按1 : 11 : 2的摩尔比分散在去离子水中, 用锆球研磨24 h得到浆料, 在100 ℃下干燥48 h后, 经1525 ℃煅烧12 h得到LMA粉末。利用喷雾干燥法(SFOC-16)制备APS用粉末。图1为LMA粉末微观形貌, 粉末呈球状, 粒径分布在32~125 μm范围。

采用APS (瑞士Oerlikon Metco, Multicoat)制备1.5 mm厚的LMA涂层。所有石墨基体(30 mm× 40 mm×5 mm)需用砂纸磨平并用喷砂机(GP-1, 106 μm, 150目砂)预处理来提高基体的粗糙度, 从而增强涂层与基体之间的结合强度。喷涂前利用等离子火焰将基体预热至200 ℃左右, 减小喷涂过程中液滴的骤冷温差, 从而有利于液滴铺展、重结晶和减少热应力等, 具体喷涂参数如表1所示。

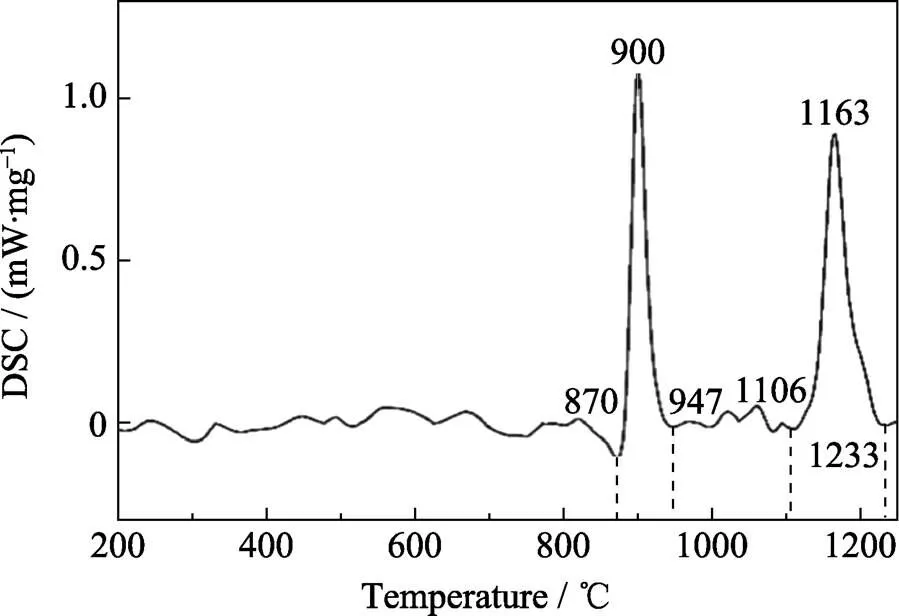

1.2 热处理

将涂层置于700 ℃马弗炉中保温10 h, 除去石墨基体后得到独立的LMA涂层。用于热震实验的LMA涂层尺寸为5 mm×20 mm×1.5 mm, 用于其他性能测试的涂层尺寸为10 mm×10 mm×1.5 mm。将涂层置于马弗炉中, 经过900、1100、1200、1300、1400、1500和1600 ℃热处理12 h后分别标记为L900、L1100、L1200、L1300、L1400、L1500和L1600, 未热处理的涂层标记为Lrt。马弗炉在1400 ℃以下按5 ℃/min的速率升温, 1400 ℃以上按2 ℃/min的速率升温, 降温过程均按5 ℃/min速率降至200 ℃, 然后随炉冷却至室温。喷涂态LMA涂层具有两个结晶温度点, 分别位于900和1163 ℃ (如图2所示), 1000和1100 ℃均位于第一结晶结束(947 ℃)和第二结晶开始温度(1106 ℃)之间, 为避免重复工作, 本研究只选取了1100 ℃进行热处理。通过1400 ℃以上高温短时热处理来探索LMA涂层在1300~1400 ℃长期服役后微观结构及性能的变化, 并为LMA涂层在更高温度下的应用提供依据。

图1 LMA粉末SEM照片

表1 APS喷涂参数

* slpm: Standard liter per minute

图2 APS制备的LMA涂层的DSC曲线

1.3 热震实验

热震实验在管式炉中进行, 主要过程如下: 将涂层置于1200 ℃的管式炉中保温55 min后取出, 然后在去离子水中快速冷却至室温。LMA涂层断裂则实验结束, 循环次数为其热循环寿命。对Lrt、L900、L1300和L1600进行了热震实验, 将失效后的涂层分别标记为Lsrt、Ls900、Ls1300和Ls1600。每个热处理条件下取三个样品进行测试, 以获得平均热循环寿命。

1.4 性能测试

采用日本Smart Lab型X射线衍射仪(XRD)对热处理及CMAS腐蚀后LMA涂层进行物相分析, 测试条件为: Cu靶, 2=10°~80°, 步长0.02°, 扫描速度4 (°)/min。采用QUANTA FEG 450型场发射扫描电镜(SEM)观察涂层断面形貌。将涂层断面镶嵌在环氧树脂中, 用金刚石抛光液进行精细抛光, 利用SEM观察涂层断面并统计孔隙率, 并利用能谱仪(EDS)分析元素分布。

采用分析天平(ME204E)测量不同温度热处理后LMA涂层的表观密度(GB/T 25995–2010)。每个样品称重三次, 以确认涂层的平均密度。

采用德国耐驰仪器公司的LFA457型激光导热仪测试涂层热扩散系数()。利用Neumann-Kopp法则计算得到涂层比热容(p), 热导率()的计算公式如下[10]:

2 结果与讨论

2.1 物相与微观结构

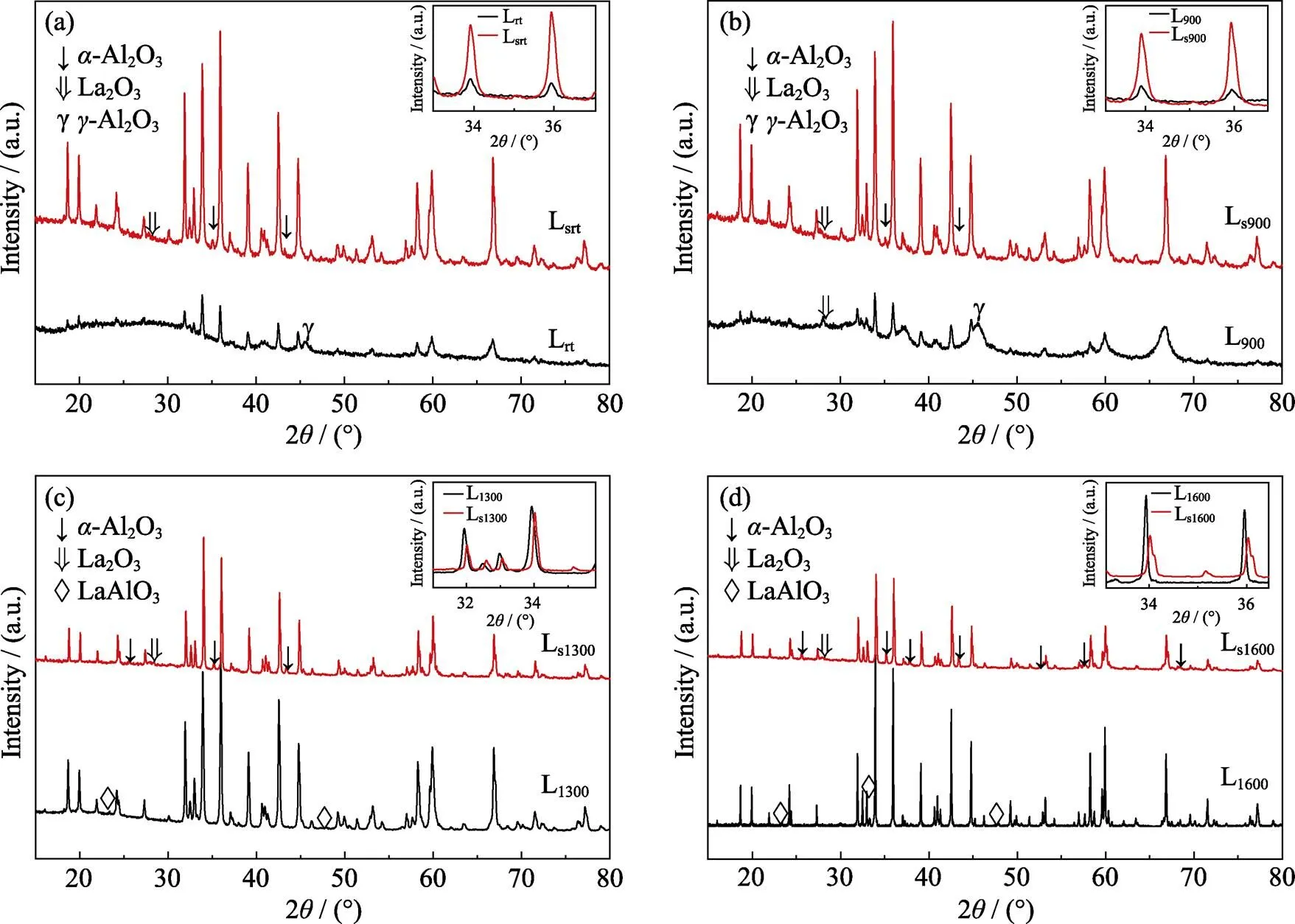

不同温度热处理12 h后LMA涂层的XRD图谱如图3所示。图3(a)中LRT在2=20°~36°之间的驼峰属于非晶相, 这是由于大气等离子喷涂过程中熔融的LMA粉末撞击到基体上冷却速度过快, 析晶被抑制,从而形成了无定形相[11-12]。除了LMA外, Lrt和L900中还出现了-Al2O3和La2O3相, LMA粉末在喷涂过程部分分解为MgO、Al2O3和La2O3, 而MgO饱和蒸气压较高, 在等离子体火焰中选择性蒸发, 因此XRD图谱中没有出现MgO的特征峰[13]。当热处理温度高于1100 ℃时, 仅检测到LMA和LaAlO3的峰, 这是因为La2O3与-Al2O3反应形成了LaAlO3。随着热处理温度升高, 涂层中非晶相含量减少。当热处理温度达到1200 ℃时, 非晶相消失, 这是由于非晶相在900和1170 ℃左右发生了重结晶[8,14-15]。当热处理温度高于1400 ℃时, (107)晶面的衍射强度开始超过(114)晶面(图3(c)), 表明晶粒开始发生择优取向生长[16]。

图3 不同温度热处理后LMA涂层的XRD图谱

(a) Lrt, L900, L1100; (b) L1200, L1300, L1400, L1500, and L1600; (c) Local magnification XRD patterns at 2between 33.5° and 37° of (b)

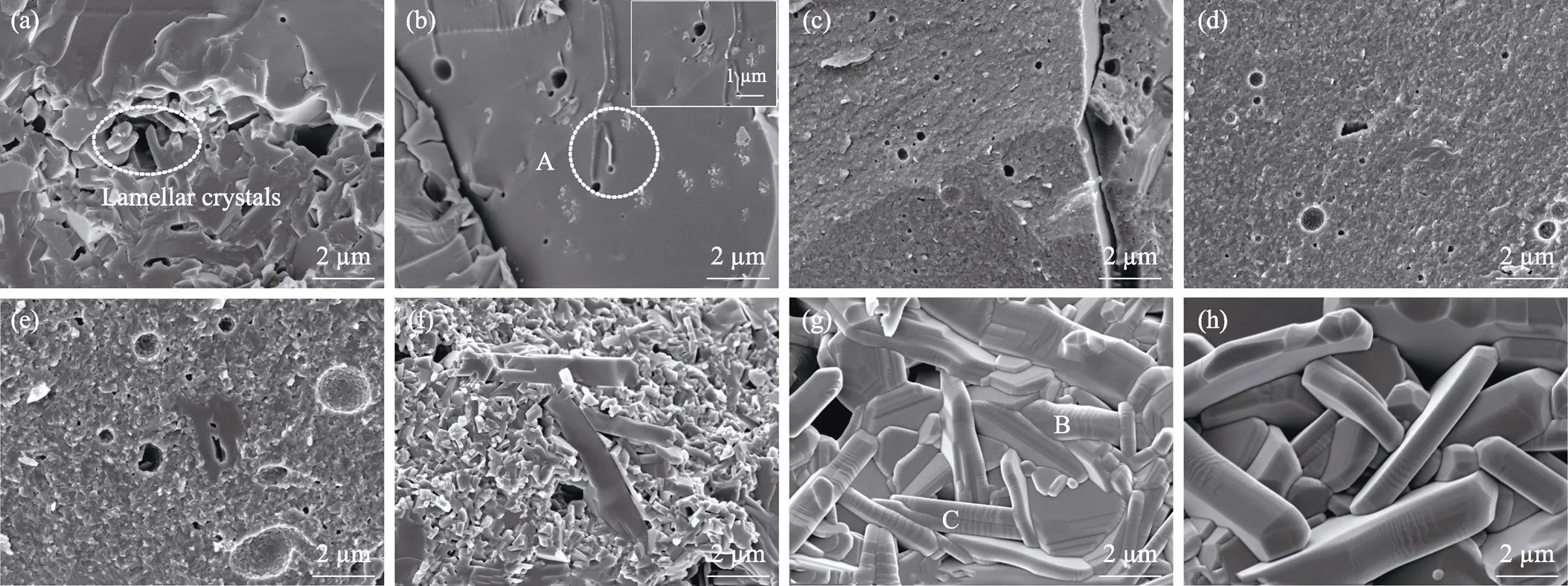

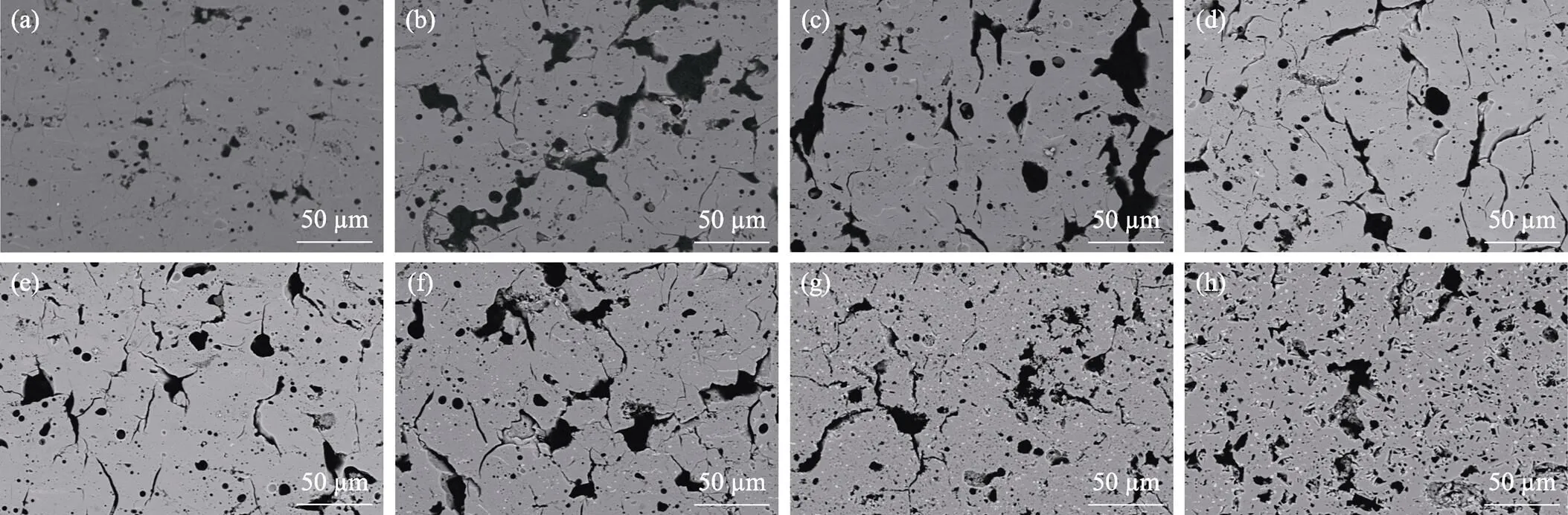

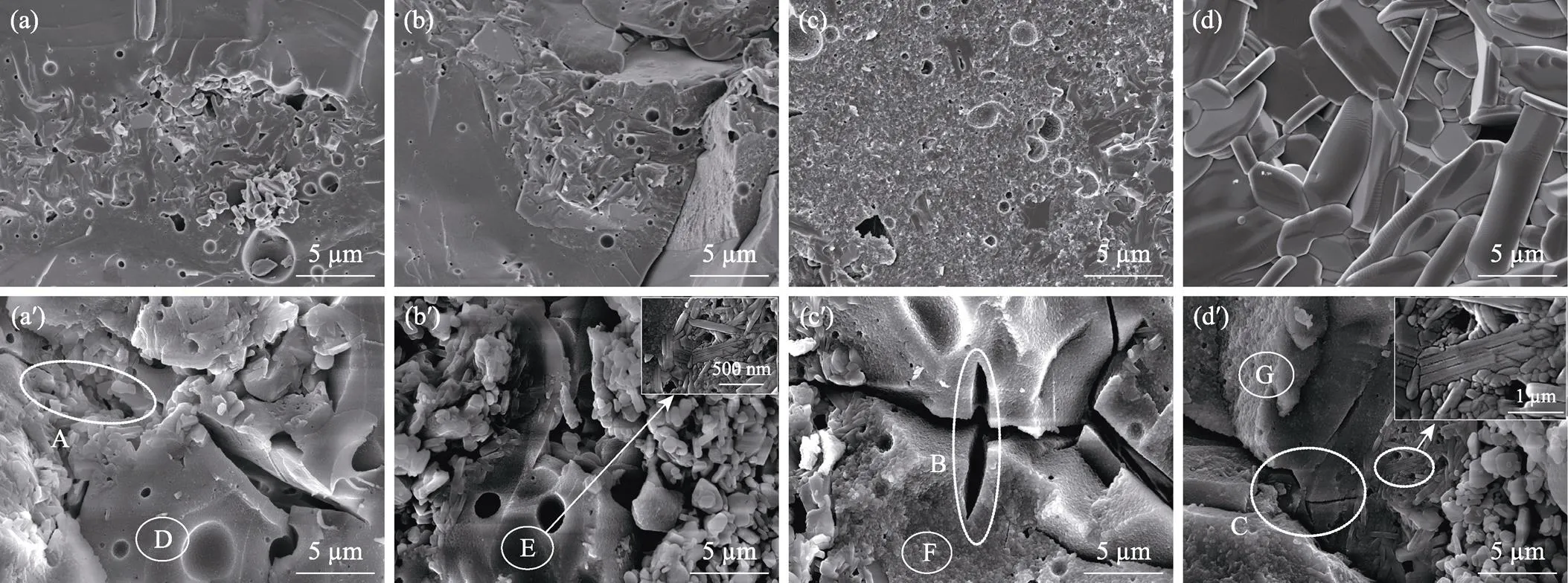

图4显示了不同温度热处理后LMA涂层的断面形貌。图4(a)中的层状晶体为未熔融LMA晶粒[17]。热处理温度从900 ℃升温到1200 ℃, 无定型相发生重结晶过程, 涂层中主要为纳米晶, 图4(b)中A处是非晶相发生重结晶析出的细小晶粒。热处理温度超过1200 ℃后, 对应晶粒的生长过程。当热处理温度达到1400 ℃时, 涂层中出现小而薄的片状晶粒, 这也证明了1400 ℃以上晶粒开始发生择优取向生长。当热处理温度达到1500 ℃时, 片状晶尺寸突增, 这是因为为了降低势能,涂层中小而薄的片状晶沿着(0001)发生堆叠, 生长成大晶粒。由于晶粒生长空间有限, 图4(g)显示了晶粒如何被相邻晶粒限制生长(B处)以及平行晶粒如何堆叠形成大晶粒(C处), 这与六铝酸钙晶粒的生长方式相似[18]。

利用Image J软件测量了L1400、L1500和L1600样品的晶粒厚度和长度, 并利用阿伦尼乌斯方程(2)计算晶粒厚度和长度方向的生长活化能。

图6为涂层抛光截面的SEM形貌, 初始喷涂态(Lrt)涂层中有两种缺陷, 即球形孔隙和微裂纹(如图6(a)所示)。经过900~1200 ℃热处理后, 涂层中非晶相发生重结晶、晶粒重排和体积收缩, 出现大尺寸的孔隙和裂纹(图6(b, c))。随着热处理温度升高,晶粒生长, 孔隙和裂纹尺寸逐渐减小, 如图6(d~h)所示。

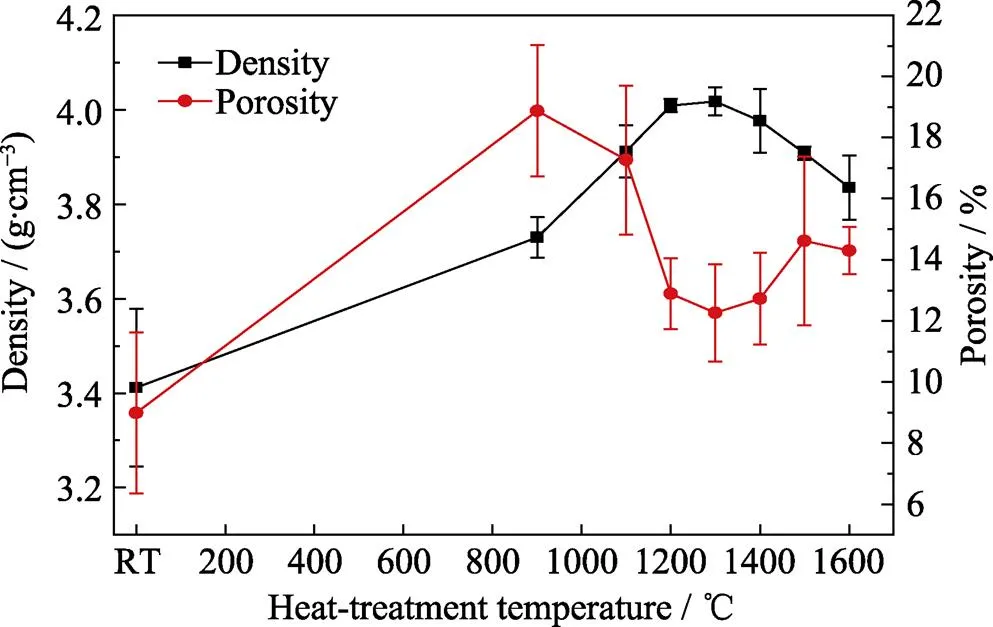

用Image J软件统计不同温度热处理后涂层截面的孔隙率, 每个样品在500倍率下随机拍摄10张照片计算得到平均孔隙率, 并绘制热处理温度与孔隙率和密度的关系曲线图(图7)。Lrt的孔隙率与密度均为最低, 分别为8.99和3.41 g/cm3。热处理温度为900 ℃时, 涂层中无定形相开始重结晶, 晶粒重排, 体积收缩, 孔隙率和密度显著增加。随着热处理温度升高, 晶粒数量与尺寸增加, 使大孔隙减小, 裂纹逐渐愈合。1300 ℃热处理样品的孔隙率达到最小值(10.81%), 密度达到最大值(4.02 g/cm3)。当热处理温度超过1400 ℃时, 晶粒尺寸显著增大, 使得晶粒堆叠不致密, 导致LMA涂层的孔隙率增加, 密度降低。

2.2 力学与热物理性能

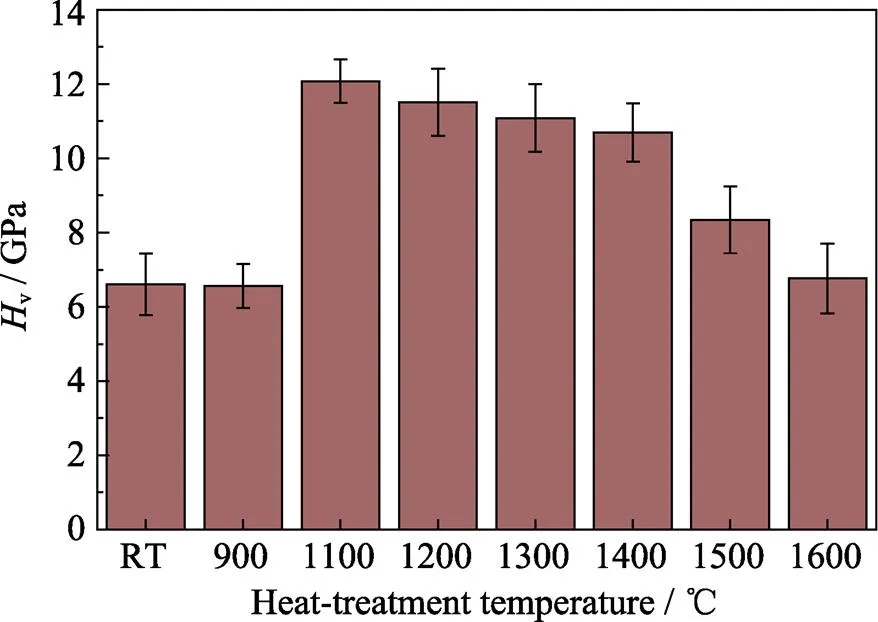

图8为不同温度热处理后LMA涂层的硬度。L1100、L1200、L1300和L1400涂层的低孔隙率和高密度, 使其具有较高的维氏硬度。晶粒尺寸和孔隙率增加, 使L1500和L1600的硬度降低[19]。

图4 不同温度热处理后LMA涂层的断面SEM照片

(a) Lrt; (b) L900; (c) L1100; (d) L1200; (e) L1300; (f) L1400; (g) L1500; (h) L1600

图5 晶粒的生长活化能

Fig. 5 Activation energy of grain growth

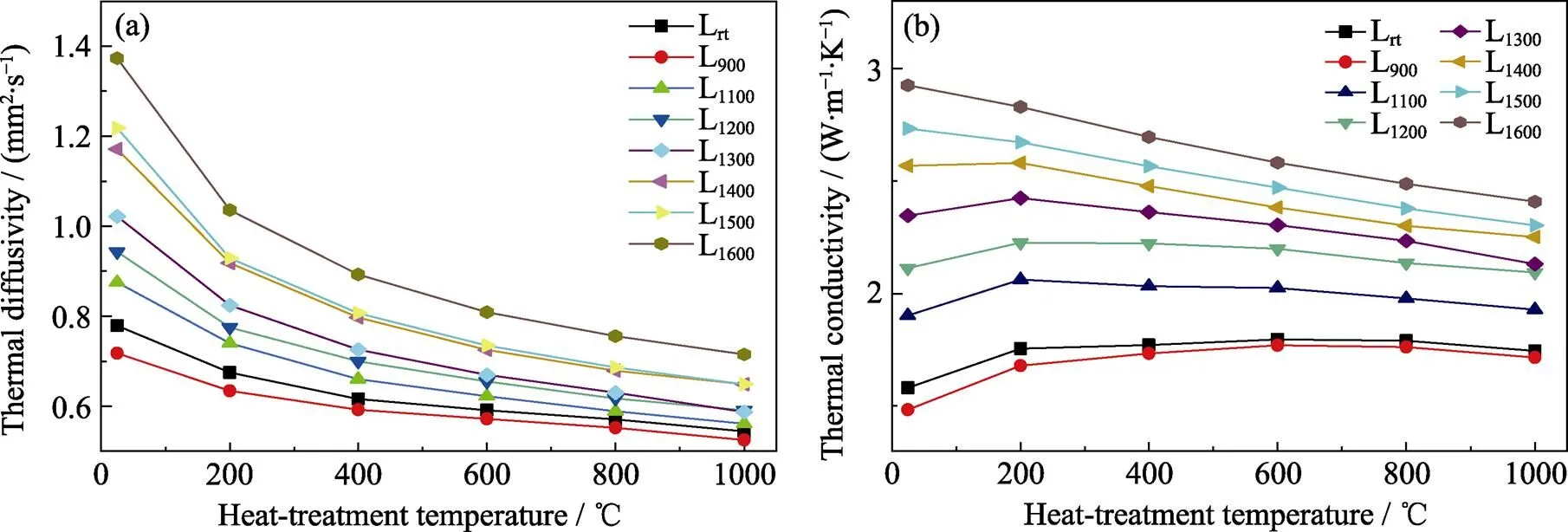

图9(a)为Lrt、L900、L1100、L1200、L1300、L1500和L1600(10 mm×10 mm×1.5 mm)涂层的热扩散系数曲线, 测试温度范围为rt~1000 ℃, 测试间隔为200 ℃。随着温度升高, 涂层热扩散系数逐渐增大且高于Lrt(L900除外)。L900的热扩散系数最低, 测试温度为1000 ℃时其热扩散系数仅为0.53 mm2/s, 这是由于其具有较高的孔隙率和非晶相含量[20]。随着测试温度升高, 各个样品的热扩散系数均降低。这是因为声子传导是涂层的主要热传导方式, 声子在非晶相中的平均自由程较短。另外, 随测试温度升高声子密度增加, 碰撞加剧, 平均自由程又显著减小, 导致热扩散系数降低[21]。利用方程(1)计算涂层的热导率, 并绘制成图9(b)。结果表明, 热导率与热扩散系数具有相同的变化趋势。

2.3 抗热震性能测试

对Lrt、L900、L1300和L1600进行抗热震试验, 热循环寿命分别为544、524、588和387次, 其中L1300的热循环寿命最长, 这主要是由于其含有大量的亚微米级片状晶粒, 从而有利于提高涂层的应变容限[13,22]。

对比热震前后样品XRD图谱(图10), 发现热震后涂层的XRD图谱中LaAlO3消失, La2O3和-Al2O3出现, 表明LaAlO3在热震过程中发生了分解。如图10所示, Lrt和L900含有大量的非晶相, 但热震后Lsrt和Ls900的结晶度提高, 衍射峰强度增加。与L1300和L1600相比, Ls1300和Ls1600的衍射峰强度降低且衍射峰变宽。

图6 不同温度热处理后LMA涂层截面的SEM照片

(a) Lrt; (b) L900; (c) L1100; (d) L1200; (e) L1300; (f) L1400; (g) L1500; (h) L1600

图7 不同温度热处理后涂层的密度和孔隙率

图8 不同温度热处理后涂层的维氏硬度

图9 不同温度热处理后涂层的热物理性能

(a) Thermal diffusivity; (b) Thermal conductivity

图10 热震失效前后涂层XRD图谱对比

(a) Lrtand Lsrt; (b) L900and Ls900; (c) L1300and Ls1300; (d) L1600and Ls1600

图11显示了Lrt、L900、L1300和L1600热震前后的断面微观形貌, 发现热震失效后涂层中在低倍数下看似平滑的部分(D, E, F, G)是由大量的纳米晶组成, 如图11(b′)中的放大图。从图11(d′)可以看出, L1600中的大尺寸片状晶粒(图11(d))消失, 这是因为相对于小晶粒, 大晶粒断裂韧性差, 难以承受水淬过程中产生的热应力。如图11(d′)放大图所示, 晶粒先以片状解离, 然后在热应力作用下断裂形成纳米晶, 晶粒细化, 这与Ls1600的XRD衍射峰强度降低、衍射峰变宽的结果一致[23]。由Lsrt、Ls900、Ls1300和Ls1600断面SEM形貌可知, 裂纹扩展方式主要为沿晶扩展: 沿着残余片状晶的晶界(A)和破碎后形成的纳米晶的晶界(B)扩展, 晶粒尺寸减小, 晶粒界面与裂纹之间的夹角减小, 这使得裂纹尖端更容易扩展[24]。裂纹还沿着大晶粒的堆叠界面(C)扩展, 因为堆叠界面结合强度较弱。

表2为热震失效前后涂层硬度的对比。由于热震失效后, Lsrt与Ls900结晶度增加, Ls1300与Ls1600晶粒破碎, 这使得涂层中含有大量的纳米晶, 维氏硬度增加[25]。

在1525 ℃下对Ls1600热处理12 h后(标记为Ls1600-1525)发现Ls1600-1525的晶粒尺寸与L1600相近(图12(c)), Ls1600-1525的XRD图谱中只发现LMA (图12(d)), La2O3和-Al2O3消失。这是由于经1525 ℃热处理, LaAlO3分解产物与未检测到的MgO反应生成LMA, 破碎晶粒再次生长成为片状晶。

图11 涂层热震前后涂层断面的微观结构

(a) Lrt; (a′) Lsrt; (b) L900; (b′) Ls900; (c) L1300; (c′) Ls1300; (d) L1600; (d′) Ls1600

表2 涂层热震失效前后硬度对比

图12 L1600在不同状态下的(a~c)断面微观结构及(d) XRD图谱

Fig. 12 (a-c) Fractured cross-section morphologies and (d) XRD patterns of L1600heat-treatment at different conditions

(a) L1600; (b) Ls1600; (c) Ls1600-1525

3 结论

本工作研究了不同温度热处理后, 涂层相组成及微观结构对涂层热力学性能、热循环寿命的影响。热处理温度在900~1200 ℃之间时, LMA涂层中无定型相重结晶, 析出细小晶粒; 热处理温度在1200 ℃以上时, 由于烧结作用, 晶粒逐渐长大, 生成片状晶; 当热处理温度提高到1500 ℃时, 片状晶发生堆叠使得晶粒尺寸迅速增加, 孔隙率增加, 从而降低了涂层硬度。在热震实验过程中, L1300中由于含有大量的微米级片状晶, 具有最高平均热循环寿命(588次)。经1525 ℃下热处理12 h后, Ls1600中破碎的晶粒与LaAlO3分解产物消失, 重新生成LMA片状晶。

[1] CAO X Q, VASSEN R, STOEVER D. Ceramic materials for thermal barrier coatings., 2004, 24(1): 1–10.

[2] CLARKE D R, OECHSNER M, PADTURE N P. Thermal-barrier coatings for more efficient gas-turbine engines., 2012, 37(10): 891–902.

[3] CLARKE D R, PHILLPOT S R. Thermal barrier coating materials., 2005, 8(6): 22–29.

[4] EVANS A G, CLARKE D R, LEVI C G. The influence of oxides on the performance of advanced gas turbines., 2008, 28(7): 1405–1419.

[5] MAO W G, LUO J M, DAI C Y,. Effect of heat treatment on deformation and mechanical properties of 8mol% yttria-stabilized zirconia by berkovich nanoindentation., 2015, 338: 92–98.

[6] ZHOU X, HE L M, CAO X Q,. La2(Zr0.7Ce0.3)2O7thermal barrier coatings prepared by electron beam-physical vapor deposition that are resistant to high temperature attack by molten silicate., 2016, 115(16): 143–151.

[7] ZHOU F F, WANG Y, CUI Z Y,. Thermal cycling behavior of nanostructured 8YSZ, SZ/8YSZ and 8CSZ/8YSZ thermal barrier coatings fabricated by atmospheric plasma spraying., 2017, 43(5): 4102–4111.

[8] HUANG L L, MENG H M, TANG J. Crystallization behavior of plasma-sprayed lanthanide magnesium hexaaluminate coatings., 2014, 21(12): 1247–1253.

[9] LU H R, WANG C A, ZHANG C G,. Thermo-physical properties of rare-earth hexaaluminates LnMgAl11O19(Ln: La, Pr, Nd, Sm, Eu and Gd) magnetoplumbite for advanced thermal barrier coatings., 2015, 35(4): 1297–1306.

[10] KINGERY W D, MCQUARRIE M C. Thermal conductivity: i, concepts of measurement and factors affecting thermal conductivity of ceramic materials., 1954, 37(2): 67–72.

[11] LIU H Z, OUYANG J H, LIU Z G,. Microstructure, thermal shock resistance and thermal emissivity of plasma sprayed LaMAl11O19(M=Mg, Fe) coatings for metallic thermal protection systems., 2013, 217: 52–59.

[12] CAO X Q, ZHANG Y F, ZHANG J F,. Failure of the plasma-sprayed coating of lanthanum hexaluminate., 2008, 28(10): 1979–1986.

[13] SUN J B, WANG J S, ZHOU X,. Thermal cycling behavior of the plasma-sprayed coating of lanthanum hexaaluminate., 2018, 38(4): 1919–1929.

[14] ZENG J Y, SUN J B, LIANG P P,. Heat-treated lanthanum magnesium hexaaluminate coatings exposed to molten calcium- magnesium-alumino-silicate., 2019, 45(9): 11723–11733.

[15] SUN J B, WANG J S, DONG S J,. Effect of heat treatment on microstructure and property of plasma-sprayed lanthanum hexaaluminate coating., 2018, 739: 856–865.

[16] CHAO C Y, REN Z H, ZHU Y H,. Self-templated synthesis of single-crystal and single-domain ferroelectric nanoplates., 2012, 51(37): 9283–9287.

[17] SUN J B, WANG J S, ZHOU X,. Microstructure and thermal cycling behavior of plasma-sprayed LaMgAl11O19coatings., 2018, 44(5): 5572–5580.

[18] DOMINGUEZ C, CHEVALIER J, TORRECILLAS R,. Microstructure development in calcium hexaluminate., 2001, 21(3): 381–387.

[19] SUN X M, DU L Z, LAN H,. Study on thermal shock behavior of YSZ abradable sealing coating prepared by mixed solution precursor plasma spraying., 2020, 397: 126045.

[20] ZHOU X, SONG W J, YUAN J Y,. Thermophysical properties and cyclic lifetime of plasma sprayed SrAl12O19for thermal barrier coating applications., 2020, 103(10): 5599–5611.

[21] TARASI F, MEDRAJ M, DOLATABADI A,. High- temperature performance of alumina-zirconia composite coatings containing amorphous phases., 2011, 21(21): 4143–4151.

[22] CHEN X L, ZHANG Y F, ZHONG X H,. Thermal cycling behaviors of the plasma sprayed thermal barrier coatings of hexaluminates with magnetoplumbite structure., 2010, 30(7): 1649–1657.

[23] 杨晓洁, 常雪婷, 范润华. 快速多重旋转碾压诱导Ti-6Al-4V 表面纳米晶及性能研究. 表面技术, 2021, 50(5): 177–183.

[24] ARAI Y, INOUE R, KAKISAWA H. Anisotropic crack propagation behavior for the silicon-bond coat layer in a multilayer coated system., 2021, 18(3): 947–956.

[25] SONG X M, SUHONEN T, SUN C,. Microstructures, microhardness, and crystallization behaviors of amorphous Al2O3- YSZ coatings prepared by air plasma spraying., 2015, 22(4): 1550047.

Effect of Heat-treatment Temperature on Thermal and Mechanical Properties of LaMgAl11O19Coating

AN Wenran, HUANG Jingqi, LU Xiangrong, JIANG Jianing, DENG Longhui, CAO Xueqiang

(State Key Laboratory of Silicate Materials for Architectures, Wuhan University of Technology, Wuhan 430070, China)

LaMgAl11O19(LMA) coating prepared by atmospheric plasma spraying has large amounts of amorphous phase, which seriously affects the service life of coating. Effects of microstructure, such as grain size, porosity and amorphous phase content, on mechanical, thermophysical and thermal shock resistance properties of LMA coatings after heat-treatement at 900–1600 ℃ for 12 h were investigated. The results show that the as-sprayed LMA coating possesses two crystallization temperature points, 900 and 1163 ℃. After heat-treatement at 900 ℃, the lowest thermal diffusivity of 0.53 mm2/s was obtained for LMA coating at 1000 ℃ due to the large amount of amorphous phase and the highest porosity of (18.88±2.15)%. LMA coatings, heat-treated at 1100–1400 ℃, exhibited higher hardness owing to reduced amorphous content and porosity through recrystallization and sintering with the maximum hardness of (12.08±0.58) GPa at 1100 ℃. After heat-treatement at 1300 ℃, the coating displayed the highest average thermal cycling life (588 times), which was attributed to abundant micron flake crystals with high strain tolerance. When the heat-treatment temperature reached 1500 ℃, the grain thickness increased rapidly due to parallel stacking of lamellar crystals, porosity increased and mechanical properties significantly decreased. During the thermal shock, grain breaking and crack propagation occurred in the coating due to the repeated thermal stress, resulting in final failure of the coating.

LaMgAl11O19; thermal barrier coating; heat-treatment; thermal and mechanical property

1000-324X(2022)09-0925-08

10.15541/jim20210720

TB306

A

2021-11-22;

2022-01-19;

2022-02-14

国家自然科学基金重点项目(92060201) National Natural Science Foundation of China (92060201)

安文然(1996–), 女, 硕士研究生. E-mail: anwenran1019@126.com

AN Wenran (1996–), female, Master candidate. E-mail: anwenran1019@126.com

曹学强, 教授. E-mail: xcao@whut.edu.cn

CAO Xueqiang, professor. E-mail: xcao@whut.edu.cn