聚醚醚酮和纳米二氧化硅改性聚四氟乙烯复合材料的摩擦学性能

2022-11-02卢国库王宏刚彭一超

卢国库,龚 俊,高 贵,王宏刚,彭一超

(1.兰州理工大学机电工程学院,甘肃 兰州 730050;2. 中国科学院兰州化学物理研究所固体润滑国家重点实验室,甘肃 兰州 730000)

聚四氟乙烯(PTFE)以其优异的耐高低温性、化学稳定性、低摩擦系数等特点,被广泛用作诸多领域的密封和润滑材料[1~3]。但由于其特殊的分子间结构使其耐磨性较差,限制了其在摩擦部件上的使用[4]。国内外学者采用不同填料对PTFE 进行填充改性以改善其摩擦学性能[5~10]。聚醚醚酮(PEEK)具有优异的自润滑性、耐磨性和力学性能,以及热稳定性和化学惰性,因此常用于聚合物共混以增强复合材料的摩擦磨损性能[11]。碳纤维、玻璃纤维等添加剂可以将PTFE 的磨损率降低1 个或多个数量级[12~14]。近年来,纳米粒子作为添加剂改善PTFE的摩擦磨损性能引起了研究人员的关注。相比于其他填充改性材料,纳米粒子具有大的比表面积等优异性能,如纳米SiO2可与高分子化合物的电子云发生重叠,形成空间网状结构,从而提高了高分子材料的力学强度、耐磨性及耐老化性[15]。少量纳米颗粒填充到PTFE 基体中时就可以显著提高PTFE复合材料的耐磨性,且保留了PTFE 自身的优异性能[16,17]。部分研究人员将PEEK 和纳米粒子混合填充到PTFE 中来研究其摩擦磨损[18~21],发现硬质纳米粒子和软质PEEK 可协同增强PTFE 复合材料的摩擦学性能。

试验以不同配比的PEEK 和纳米SiO2为改性填料,通过机械共混、冷压和烧结成型的方式制备了PTFE 复合材料。目前,国内外研究中较少有结合对偶表面转移膜厚度对复合材料摩擦磨损特性进行分析的报道,本文研究了PEEK 和纳米SiO2单独填充及复配填充、磨损时间以及对偶表面粗糙度对PTFE 复合材料摩擦学性能的影响,从宏观层面上分析了摩擦系数和体积磨损率的变化趋势,解释了PEEK 和纳米SiO2填充对提高复合材料耐磨性影响的原因,结合对偶表面上生成的转移膜及其形貌、厚度、元素分布等,从微观角度揭示了复合材料的摩擦磨损机理,为研制性能优异的PTFE 复合材料提供依据。

1 材料与方法

1.1 实验原料

PTFE:牌号POLYFLON PTFE M-18F,平均粒径20~50μm,表观密度0.2 0.5 g/mL,日本大金株式会社生产;PEEK:牌号Victrex PEEK 450 PF,密度1.3 g/cm3,英国威格斯有限公司生产;纳米SiO2:牌号XF103,平均粒径20 nm,比表面积145 160 m2/g,南京先丰纳米材料科技有限公司生产。

1.2 样品制备

将原料按照Tab.1 所示的比例进行配制,将配制好的物料手动搅拌均匀后,采用高速混合机在2000 r/min 的转速下混合2 min,手动翻搅后重复变速混合3 遍,用45 mesh 分样筛对混合物进行筛分,去除混料过程中挤压形成的大颗粒;静置24 h 后将混合均匀的粉末装至模具中,采用冷压成型设备压制成型,压力50 MPa、保压2 min,卸除压力后脱模,去除样品毛边;静置24 h 后烧结成型,烧结程序如Fig.1所示。

Fig.1 Sintering procedure

Tab.1 Material prescription

1.3 测试与表征

1.3.1 摩擦磨损性能测试:在LSR-2M 型往复摩擦磨损试验机上进行摩擦磨损试验,摩擦副接触示意图如Fig.2 所示。栓试样尺寸为Ø6 mm×20 mm。对偶盘材质为304 不锈钢,尺寸为Ø50 mm×5 mm,表面粗糙度Ra为0.01~0.07μm。试验在室温环境进行,载荷170 N(6 MPa),往复速度0.113 m/s,往复行程17 mm,试验时间1 h,每组试验重复3 次,试验结果取平均值。试验前后试样表面用丙酮超声清洗并烘干,用分析天平(精度10-5g)称量并记录。摩擦系数由试验机软件直接采集,平均磨损率由式(1)计算

Fig.2 Schematic diagram of friction pair

式中:W——体积磨损率,mm3/(N·m);m1——磨损前的质量,g;m2——磨损后的质量,g;ρ——试样密度,g/mm3;F——法向载荷,N;LS——总滑动距离,m。

1.3.2 形貌表征:采用美国FEI 公司Quanta 650FEG扫描电镜(SEM)表征对偶表面转移膜及磨痕的形貌,并对其进行X 射线光电子能谱分析(EDS)。采用美国KLA-Tencor 公司MicroXAM-800 非接触式白光干涉3D 轮廓仪表征对偶表面转移膜及磨痕的二维/三维形貌。

2 结果与讨论

2.1 PEEK 含量对复合材料摩擦磨损性能的影响

Fig.3 显示了PEEK 含量对复合材料摩擦学性能的影响。由Fig.3(a)可以看出,PEEK 的加入显著降低了复合材料的摩擦系数,复合材料的摩擦系数能够在较短时间内到达相对稳定的状态,纯PTFE 的摩擦系数波动很大。A4 和A5 试样的摩擦系数较稳定,随着磨损时间延长,摩擦系数略有下降趋势。由Fig.3(b)可以看出,经过1 h 的磨损,纯PTFE 的体积磨损率最高,达到了755.5×10-6mm3/(N·m),这是因为PTFE 特殊的C—F 分子链结构,在受到外力作用时容易出现碳链的断裂和层间滑移,从而导致了较差的耐磨性[20]。此外,纯PTFE 的平均摩擦系数也是最高的,达到了0.22。添加PEEK 后,随着PEEK含量的增加,复合材料的平均摩擦系数先减小后增大,当PEEK 的含量为15%时,平均摩擦系数最小,仅为0.18。此后,随着PEEK 含量的增加,摩擦接触面上暴露了更多的PEEK 颗粒,使得复合材料的平均摩擦系数呈现出上升趋势。相较于纯PTFE,添加PEEK 后,复合材料的体积磨损率大幅度下降。当添加PEEK 的含量为20%时,复合材料的体积磨损率仅为2.6×10-6mm3/(N·m)。这是因为PEEK 的力学性能优于PTFE,在复合材料中PEEK 颗粒起到了支撑作用,承担了大部分的外部载荷,从而抑制了PTFE 碳链的断裂及层间滑移,使得复合材料的耐磨性得到了显著的提升[22]。

Fig.3 Effect of PEEK content on friction and wear properties of PTFE composites

2.2 纳米SiO2 含量对复合材料摩擦磨损性能的影响

Fig.4 显示了纳米SiO2含量对PTFE 复合材料摩擦学性能的影响。由Fig.4(a)可以看出,添加纳米SiO2后,硬质纳米粒子在摩擦界面聚集使得摩擦初始阶段复合材料的摩擦系数增大,但在短时间内摩擦系数减小并进入相对稳定阶段。这是由于硬质纳米粒子对磨屑具有切割作用,磨屑尺寸减小后易于黏附在对偶表面上,提高了转移膜的成膜速率,在摩擦过程中很快地形成了转移膜[22]。由Fig.4(b)可以看出,添加纳米SiO2后,随着纳米SiO2含量的增加,复合材料的平均摩擦系数先减小后增大,当添加纳米SiO2的含量为5%时,平均摩擦系数最小,为0.19。此后,随着纳米SiO2含量的增加,复合材料的平均摩擦系数上升,可见过量的硬质纳米粒子增大了对偶表面微凸体与硬质颗粒的相互作用力,导致摩擦系数上升。添加纳米SiO2后,复合材料的体积磨损率下降明显,这是因为添加的硬质纳米粒子在复合材料基体中起到了支撑作用,提高了复合材料的承载能力,使复合材料的刚性增加,减小了复合材料在外力作用下的形变量,有效提高了复合材料抗塑性形变能力,从而降低了PTFE 复合材料的磨损率[23]。当添加纳米SiO2含量为7%时,复合材料的体积磨损率为560.2×10-6mm3/(N·m),其减磨效果较PEEK 差。

Fig.4 Effect of nano-SiO2 content on friction and wear properties of PTFE composites

2.3 2 种填料复配对PTFE 摩擦磨损性能的影响

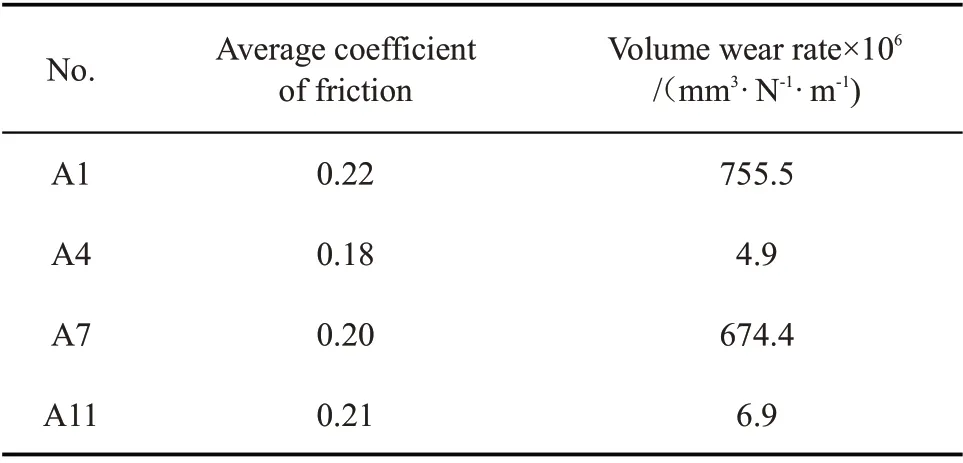

Fig.5 显示了以15%PEEK-PTFE 为基体,复合材料的摩擦系数和体积磨损率随纳米SiO2含量变化的曲线。对比Fig.3(a)和Fig.4(a)可以发现,Fig.5(a)所示摩擦系数曲线的变化趋势一定程度上是单独添加PEEK 和纳米SiO2复合材料摩擦系数变化趋势的叠加,整体上呈现了先增大后减小的变化趋势。在摩擦初始阶段,纳米SiO2填充改性15%PEEKPTFE 复合材料的摩擦系数小于纳米SiO2-PTFE 复合材料的摩擦系数,可见此阶段复合材料的摩擦系数主要取决于软质的PEEK 填料。由Fig.5(b)可以看出,在15%PEEK-PTFE 复合材料中添加纳米SiO2后,随着纳米SiO2含量的增加,复合材料的摩擦系数先减小后增大,当添加纳米SiO2含量为3%时,平均摩擦系数最小,为0.21。当添加纳米SiO2含量为1%时,复合材料的体积磨损率最小,为5.3×10-6mm3/(N·m)。综合Fig.3,Fig.4 和Fig.5 所示结果可以看出,单独填充PEEK、纳米SiO2或二者复配均可改善PTFE复合材料的摩擦磨损性能。Tab.2 可以看出,平均摩擦系数依次为A4<A7<A11<PTFE、体积磨损率依次为A4<A11<A7<PTFE。A11 复合材料的平均摩擦系数大于A7 复合材料的平均摩擦系数,体积磨损率较A7 复合材料的体积磨损率大幅度降低。这可能是因为软质的PEEK 对硬质纳米粒子起到了包裹作用,复合材料产生的磨屑不能在短时间内被切割成为小尺寸磨屑,因此不能很快地黏附在对偶表面,降低了前期的成膜效率,导致摩擦系数增大。但填充PEEK 后消除了PTFE 基体的亚表面的不稳定性[24],有助于在摩擦稳定阶段形成均匀、稳定的转移膜,从而大幅度提高了耐磨性。A11 复合材料的平均摩擦系数和平均磨损率均大于A4 复合材料的平均摩擦系数和平均磨损率,表明对偶表面光滑时,经过1 h 磨损,PEEK 单独填充PTFE 复合材料拥有更优异的摩擦磨损性能。

Tab.2 Mean friction coefficient and volume wear rate of the composite materials

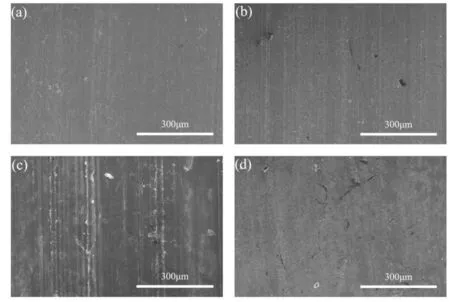

Fig.6 是PTFE 复合材料经过1h 磨损后对偶表面的转移膜及磨痕的微观形貌。Fig.6(a)显示出,纯PTFE 无法有效转移至对偶表面,转移膜的覆盖率很低,这就使得PTFE 材料始终和对偶表面直接摩擦,因此纯PTFE 的耐磨性很差。Fig.6(b)显示出A4 复合材料在对偶表面上生成了均匀、致密的转移膜,使得摩擦副接触形式由聚合物-金属转变为聚合物-聚合物。极大地降低了PTFE 复合材料的磨损率。Fig.6(c)显示出,A7 复合材料在对偶表面产生的转移膜较厚,且分布不均匀,在硬质纳米粒子的往复摩擦作用下,转移膜上出现了明显的犁沟。Fig.6(d)显示出,A11 复合材料在对偶表面上生成了均匀、致密且光滑的转移膜。Fig.7(a)和Fig.7(b)是A4和A11 试样在对偶表面的转移膜三维形貌,利用3D轮廓仪表征对偶表面转移膜时,测量宽度达7.23 mm、磨痕宽度为6 mm 左右,盘试样摩擦表面有1.23 mm 左右裸露在外,以其为基面,转移膜表面最高处到基面的距离即为转移膜厚度。从图中可以发现,A11 复合材料在对偶表面形成的转移膜较A4复合材料形成的转移膜表面更光滑。从Fig.7(c)转移膜二维形貌可以清晰地看出,A4 试样转移膜的厚度为0.64μm,A11 试样转移膜的厚度为1.23μm,这是因为纳米SiO2与对偶表面微凸体的机械互锁作用促进了磨屑沉积效率。

Fig.6 Transfer film and wear scar morphology of PTFE composite on the counterpart surface (wear after 1 h)

Fig.7 Three dimensional morphology of transfer film of the A4 and A11composite materials (wear after 1 h)

2.4 不同磨损时间下复合材料的摩擦磨损性能

对A4 和A11 试样分别进行5h 的摩擦磨损实验。Fig.8(a)显示出,随着磨损时间的延长,A4 和A11 试样的体积磨损率均降低,经过5 h(滑动距离2034 m)的磨损,A4 试样的体积磨损率为2.7×10-6mm3/(N· m),相较于1h 的体积磨损率降低了44.9%,A11 试样的体积磨损率为4.3×10-6mm3/(N·m),相较于1 h 的体积磨损率降低了37.7%,A4 试样的体积磨损率降低幅度较大。Fig.8(b)可以看出,经过5 h 的磨损,2 种试样的平均摩擦系数均上升。A4 试样的平均摩擦系数小于A11 试样的,但从摩擦系数变化趋势可知,相较于A4 试样,A11 试样的摩擦系数随磨损时间的延长呈下降趋势。A11 试样在50 min 之前摩擦系数有一个明显的波动,可能是填料从基体中脱落,游离在摩擦界面,增大了摩擦系数[25]。A11 试样的摩擦系数能够很快到达稳定阶段,这是因为纳米粒子和环境中的水汽在摩擦应力作用下会催化摩擦化学过程,从而导致羧酸基(—COOH)的形成,羧酸基与对偶金属表面发生反应形成羧酸螯合物,最终形成了转移膜[26]。Fig.8(c)显示是经过1 h 和5h 磨损后的A11 试样在对偶表面生成转移膜上的元素分布。对偶盘的主要成分是Fe,而F 和Si 是A11 试样的主要成分,对偶面转移膜上F 和Si 的存在证明了转移膜就是从聚合物复合材料上转移而来。随着磨损时间的延长,转移膜上Fe的含量降低,C 和Si 元素含量增加,说明生成的转移膜更加均匀、致密且连续[27]。

Fig.8 Effect of wear time on friction and wear properties of the composites

Fig.9(a)和Fig.9(b)显示出,经过5 h 的磨损实验,A4 和A11 试样在对偶表面上生成的转移膜在部分区域出现了不同程度的剥离现象,这说明转移膜的生成是一个不断交替的过程,已经生成的转移膜也会因为样品的摩擦而产生局部的剥离,新的磨屑填充在剥离处形成新的转移膜[28]。A4 试样的转移膜剥离程度更为严重,导致转移膜的覆盖率降低,所以A4 试样的摩擦系数随着磨损时间的增大而增大。A11 试样在对偶表面的转移膜只有少量剥离,这是因为A11 试样中的纳米SiO2作为硬质相能够嵌入对偶表面的粗糙峰中,对转移膜起到了机械锚固作用,增加了转移膜的黏附强度[22],使得转移膜没有出现大面积剥离。Fig.10(a)和Fig.10(b)显示了A4、A11 试样经过5h 磨损在对偶表面形成的转移膜的三维形貌。可以看出,A11 复合材料在对偶表面形成的转移膜较A4 复合材料形成的转移膜表面更光滑。经过对转移膜二维轮廓测量,从Fig.10(c)可以看出,A4 试样形成的转移膜比A11 试样形成的转移膜薄,A4 试样的转移膜厚度为0.44μm、A11 试样的转移膜厚度为1.21μm,对比Fig.7(c),2 种复合材料的转移膜厚度均减小,而2 种复合材料的体积磨损率也大幅度降低,这说明薄且均匀连续的转移膜更有利于减小复合材料的耐磨[29]。

Fig.9 Transfer film and wear scar morphology of PTFE composite on the counterpart surface(wear after 5 h)

Fig.10 Three dimensional morphology of transfer film of A4 and A11 (wear after 5 h)

2.5 对偶表面粗糙度对复合材料摩擦学性能的影响

选择Ra0.5 的对偶表面对A4 和A11 试样进行5 h的摩擦磨损试验。从Fig.11(a)可以看出,增大对偶表面粗糙度后,A4 试样的体积磨损率上升到原来的2.9 倍,A11 试样的体积磨损率上升到原来的8.7倍。体积磨损率相较光滑对偶表面增大,这是因为粗糙度的增加使得金属表面凹凸峰更加明显,峰高的增加促进了聚合物复合材料中初级材料的去除,且过度粗糙度会破坏转移膜的稳定性并降低耐磨性[30]。由Fig.11(b)显示出,A4 试样的摩擦系数随时间的变化呈现出上升趋势,A11 试样的摩擦系数波动很小。对比Tab.2 可以看出,增大对偶表面粗糙度后,2 种试样的摩擦系数均减小,说明了并非越光滑的表面摩擦学性能越好。这可能是对偶金属面的粗糙峰易于碎屑的截留,从而形成较厚的转移膜,较厚的转移膜有助于摩擦系数的减小,但增大了磨损率。Fig.12(a)可以看出,A4 试样在对偶表面上没有形成覆盖率高的转移膜,对偶表面清晰可见。Fig.12(b)可以看出,A11 试样在对偶面上形成了覆盖率较高的转移膜,这也是造成粗糙表面上A11 材料磨损率短时间内增大的原因。随着试验的继续覆盖率较高的转移膜将减小材料的磨损。由此可见,纳米SiO2与对偶表面的机械互锁作用有利于促进复合材料在粗糙对偶表面上形成转移膜。

Fig.11 Effect of counterpart surface roughness on friction and wear properties of composites (wear after 5 h)

Fig.12 Transfer film and wear scar morphology of PTFE composite on the counterpart surface (wear after 5 h)

3 结论

(1)单独填充PEEK 和纳米SiO2均能改善PTFE的摩擦磨损性能,PEEK 的减磨效果优于纳米SiO2的减摩效果,20%PEEK-PTFE 复合材料拥有最小的体积磨损率,仅为2.6×10-6mm3/(N· m),15%PEEKPTFE 复合材料摩擦系数仅为0.18。

(2)PEEK 和纳米SiO2复配填充可协同改善复合材料的摩擦磨损性能,使得复合材料的摩擦系数很快达到稳定阶段。

(3)复合材料15%PEEK-PTFE 和3%纳米SiO2-15%PEEK-PTFE 经过5 h 磨损后,体积磨损率均下降,对比摩擦1h 后的转移膜厚度,2 种复合材料在对偶表面生成的转移膜均变薄,表明较薄的摩擦转移膜更稳定,有利于降低复合材料的磨损。3%纳米SiO2-15%PEEK-PTFE 复合材料在对偶表面生成的转移膜更均匀,说明纳米SiO2更有利于在对偶表面生成均匀且致密的转移膜。

(4)对偶表面粗糙度对复合材料的摩擦学性能有显著的影响,较粗糙的对偶表面上,纳米SiO2有利于促进转移膜的形成,并使得转移膜表面更加光滑。