超声波与可调正应力协同混合装置的研制及尼龙6/碳纤维复合材料制备

2022-11-02殷小春何光建冯彦洪

殷小春, 汪 棋, 何光建, 冯彦洪

(华南理工大学聚合物成型加工工程教育部重点实验室广东省高分子先进制造技术及装备重点实验室,广东 广州 510640)

碳纤维(CF)增强复合材料具有质量轻、强度高、耐腐蚀等优点,被广泛应用于航空航天、新能源汽车、机械电子等领域[1],其综合性能与纤维保留长度、分散混合效果及纤维与基体的界面结合力等因素密切相关[2~4]。为探究这些因素对碳纤维增强复合材料性能的影响机制,研究人员利用单螺杆挤出机、双螺杆挤出机、密炼机等进行了大量研究[5~7]。研究表明,常用加工设备以剪切流场为主导,延长物料的停留时间和提高剪切强度可以有效促进填料的均匀分散[8,9],但势必导致纤维断裂严重,弱化了纤维的增强效果。因此,寻求新型成型原理与设备、优化混合工艺,从而实现纤维混合效果与保留长度相互兼顾,是制备具有优异综合性能碳纤维增强复合材料的关键所在。Rondin 和Wu 等[10,11]的研究表明,形变速率相同时拉伸流场相比于剪切流场具有更高的分散混合效率和更好的纤维长度保留能力。Wu 等[11]利用双偏心转子挤出机(TERE)制备了尼龙6(PA6)/短玻纤(SGF)复合材料,相比于双螺杆挤出机,TERE 对玻纤的分散程度更高、保留长度更长,材料性能也更佳。同时,沈丽媛等[12]发现超声波具有强化填料分散程度,提升复合材料性能的作用,可以有效促进填料在熔体中的快速分散、分布。但超声波在聚合物熔体中衰减速率很快且只在一定作用范围内有效[13]。

因此,本文将超声波引入自主研发的混合装置收敛区,提出一种熔融共混新方法,利用超声波与拉伸流场协同作用来平衡纤维的分散程度和保留长度。并利用该装置制备了PA6/CF 复合材料,研究了超声作用时间和超声功率对材料结构与性能的影响。

1 实验部分

1.1 超声波与可调正应力协同混合装置

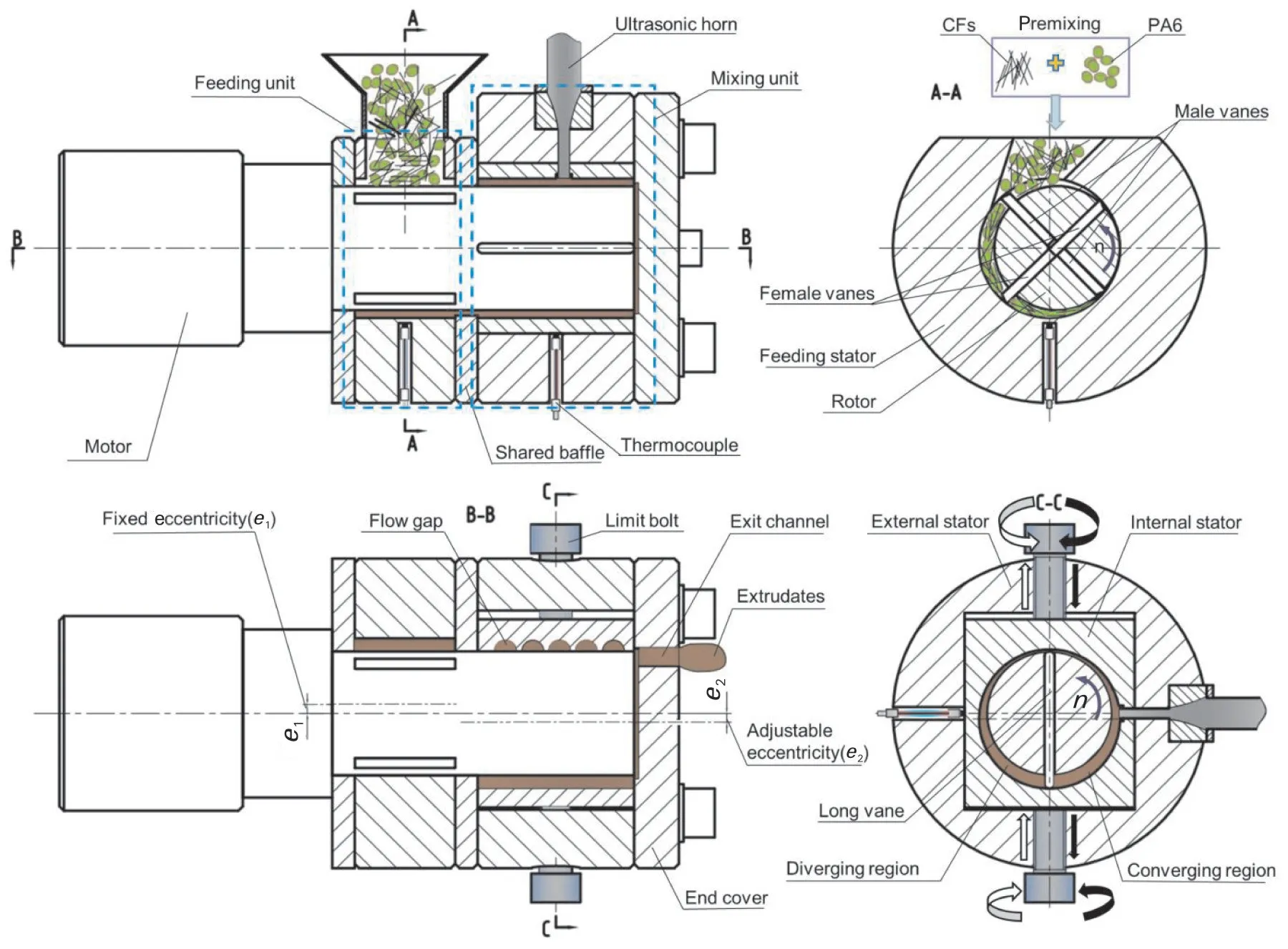

自制超声波与可调正应力协同混合装置的结构示意图如Fig.1 所示。该混合装置主要由1 个进料单元和1 个混炼单元组成,进料单元和混炼单元共用挡板。进料单元由进料定子、2 个凹叶片、2 个凸叶片、1 个挡板及转子轴组成,进料定子与转子轴之间偏心距(e1)固定,叶片式进料单元机械结构与工作原理已有详细的介绍[14]。

Fig.1 Structure diagram of mixer under synergy of ultrasonic wave and adjustable normal stress

混炼单元由外定子、内定子、长叶片、共用挡板、端盖和限位螺栓组成。如Fig.1(剖视图C-C),长叶片安装于转子轴的径向通槽中,转子轴安装于内定子中,内定子又安装在外定子的矩形通孔中,通过改变限位螺栓的位置实现内、外定子之间偏心距的调控,其调节范围为0~4mm。定子内表面、转子轴圆柱面、端盖和挡板组成的混炼腔被长叶片分为收敛区和发散区。随转子轴转动,收敛区体积由大变小,相应的发散区体积由小变大,在内定子内表面开有5 个循环流道(Fig.1,剖视图B-B)连接收敛区与发散区,使得转子轴旋转时物料在收敛区和发散区循环流动。物料在混炼腔中流动时受到与流动方向接近一致、交替变化的压缩/释放应力作用。一方面通过改变偏心距(e2)可以得到不同流道截面变化速率,从而产生不同强度的压缩/释放应力,实现正应力大小可调;另一方面,改变偏心距调整转子轴和内定子间的熔体厚度(剖视图CC),匹配超声波的有效作用范围。该装置混炼单元的收敛区安装了超声探头,在垂直于熔体流动方向叠加超声波。本实验中超声波探头直径为10 mm、振幅为300 µm、超声频率为20 kHz、超声功率范围为0~1000 W。

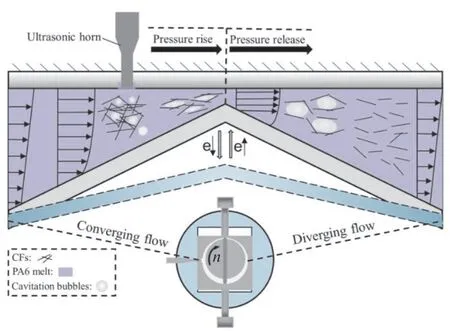

1.2 超声波与正应力协同作用熔融混合原理

超声波与正应力协同作用熔融混合原理如Fig.2 所示,物料在混炼腔内受到交替变化的收敛-发散应力作用。研究表明熔体在收敛-发散的周期性流动时可以提高界面更新速率,强化传热传质[15]。超声波通过形成空化气泡,从而产生局部的高温高压,提升填料的分散效果[16]。本装置中超声振幅杆安装在收敛区,由于收敛区压力较大,空化气泡形成后受到熔体高压作用尺寸较小,当空化气泡随物料流动到发散区时,压力骤降,空化气泡快速膨胀并产生“爆炸”效应,提高了分散效果。此外,超声波作用对不同聚合物熔体的作用范围不同,本装置针对不同的聚合物熔体,可以通过调节偏心距来改变熔体厚度,从而实现超声作用对熔体的有效处理。最后,物料在收敛区和发散区流动时,物料界面更新速率加快,更有利于填料的快速分散。

Fig.2 Schematic diagram of mixing principle under synergy of ultrasonic wave and normal stress

1.3 主要原料

尼龙6:牌号ST7301 NC010,密度1.06 g/cm3,熔融指数为16.6 g/10 min(230 ℃,2.160 kg),美国杜邦公司;短切碳纤维:长度6 mm、抗压强度4900 MPa,上海力硕公司;抗氧剂1098:熔点155~160 ℃,有效成分98%,东莞鼎海塑胶化工有限公司。

1.4 复合材料及试样制备

PA6 与CF 在80 ℃烘箱干燥12 h,每次混合时物料总质量为25 g,CF 质量分数固定为25%、抗氧剂质量分数固定为0.4%。加工前使用封口塑料袋将PA6 与CF 进行手工预混,随后将物料加入混合装置进行混炼(前期研究发现偏心距2 mm 时纤维的分散效果和保留长度达到平衡,因此此次实验中偏心距(e2)固定为2 mm[17])。混合温度230 ℃、转子轴转速40 r/min,混合4 min 后开始叠加超声波,超声作用时间和超声功率分别为20 s,40 s,60 s,90 s 及125 W,250 W,500 W,1000 W 范围内变化。

物料在正应力和超声波协同作用下混合完成后由排料口排出并被破碎,利用平板硫化机(QLB-25D/Q)模压成160 mm×80 mm×1 mm 的平板并裁成不同的标准样品进行测试表征。模压温度240 ℃、模压压力为12 MPa、模压时间为15 min。

1.5 测试与表征

1.5.1 扫描电子显微镜分析:采用扫描电子显微镜(SEM,Quanta 250, 美国FEI)观察试样微观形貌。试样浸入液氮30 min 后脆断,断面喷金,加速电压5 kV。

1.5.2 CF 长度分布统计:取5 g 正应力和超声作用下混合制得的试样放于坩埚在500 ℃马弗炉中煅烧3 h。煅烧后利用光学显微镜(VMC250S, 深圳智泰精密仪器)进行观察和图像拍摄,每组选大约500 根CF 进行长度分布统计。

1.5.3 导电性能测试:采用精密阻抗分析仪(4294A,美国Agilent)测量试样室温电导率。将平板裁出直径为13 mm 的圆片,表面涂覆银浆,频率测试范围为102~106Hz,交流电导率-频率曲线(σ-f)计算公式为[18]

式中:σ——试样交流电导率;R——试样电阻;S——横截面积;L——试样厚度。

1.5.4 拉伸性能测试:利用万能材料试验机(ETM 104B,深圳万测设备)根据GB/T1147-2005 测量试样拉伸性能。拉伸速率20 mm/min,取5 次结果计算算术平均值及标准偏差。

1.5.5 复合材料流变性能测试:利用旋转流变仪(Anton Paar MCR302,奥地利安东帕)测试试样流变性能。将平板裁成直径为25 mm 的圆片试样,测试温度230 ℃、振幅为1%、扫描频率为0.0628~100 rad/s。

2 结果与讨论

2.1 超声波和正应力协同作用对CF 分散程度影响

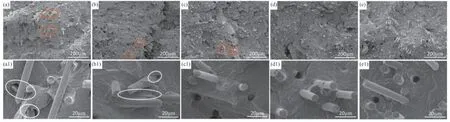

Fig.3 为超声功率250 W、不同超声作用时间时PA6/CF 复合材料断面的SEM 照片。由图可知,在超声波和正应力协同作用下,CF 在PA6 基体中分散程度得到明显改善。Fig.3(a)结果显示,未施加超声波时视野范围内有明显的CF 团聚体(Fig.3(a)见红色圆);施加超声波到20~60 s 后,CF 团聚体数量明显减少(Fig.3(b~d));当超声时间达到90 s 时,视野范围内的CF 数量相对增加(Fig.3(e))。分析认为,超声时间适当时,空化效应协同正应力实现了CF团聚体的快速破碎并分散,提升了熔体的传质效果,而过长的超声作用时间增加了空化气泡爆炸对CF 的冲击作用,CF 断裂增加,使得纤维数量相对增多。此外Fig.3(a1)和Fig.3(b1)中可以发现,CF 与PA6基体间存在明显的缝隙(见白色圆)且CF 表面光滑,表明它们的界面结合性差。当超声时间为40~90 s 时,CF 与PA6 基体紧密结合(Fig.3(c1~e1)),表明超声波促进了PA6 对CF 表面的浸润作用,明显改善了CF 表面与PA6 的界面结合性[19]。

Fig.3 SEM micrographs of cryo-fractured surfaces of the PA6/CF blends under the ultrasonic power of 250 W with various ultrasonic time

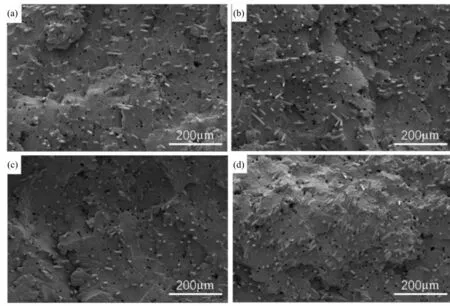

Fig.4 为超声作用时间40 s、不同超声功率下PA6/CF 复合材料SEM 照片。可以看出,随超声功率增加,CF 在PA6 基体中的分散均匀性提高,但超声功率过大时,CF 相对数量增加且平均保留长度降低。这是因为增大超声功率虽然可以增加空化气泡产生速率、快速促进CF 团聚体的分散,但过高的超声功率使得CF 破损严重。

Fig.4 SEM micrographs of the blends under the ultrasonic time of 40 s with different ultrasonic power

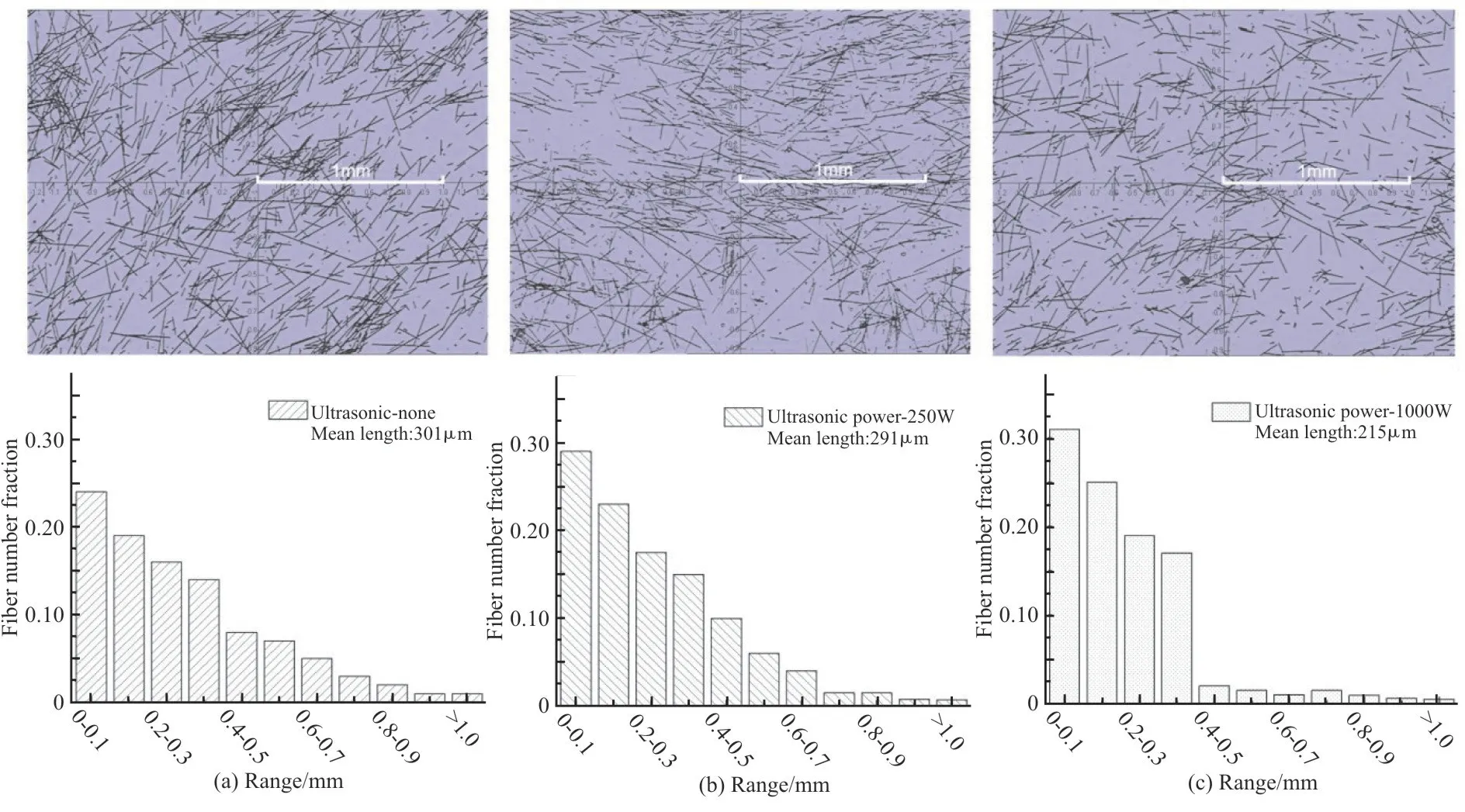

2.2 超声波和正应力协同作用对CF 长度分布影响

正应力和超声作用下混合制得的PA6/CF 复合材料经煅烧去除PA6 基体后的CF 光学显微镜图及纤维长度分布图如Fig.5 所示。结果显示CF 长度在0~1000 µm 之间。其中0~300 µm 间的CF 数量最多,约占60%,且叠加超声波后0~300 µm 间的纤维比例增大。由于CF 含量和分散状态相同时,复合材料性能与CF 长度呈正相关[20],因而此区间纤维比例增加会导致材料性能降低。未施加超声波时,CF 平均长度为301 µm;超声功率为250 W 时,CF 平均长度为291 µm,仅下降3.3%;但当超声功率为1000 W时,CF 平均长度215 µm,降低了28.6%。这是因为施加高强度的超声波使得空化气泡剧烈产生并爆炸,对纤维的冲击和侵蚀更严重,纤维断裂程度也随之加剧。尽管叠加超声波作用会一定程度上降低CF 的平均长度,但适当的超声波作用会增强CF与PA6 基体间的界面结合性并能显著提升CF 在基体中的分散效果(2.1 节),为制备高性能碳纤维增强聚合物基复合材料提供了有力支撑。

Fig.5 Optical microscopies of remaining CFs and the fibers length distribution of blends under the ultrasonic time of 40 s with different ultrasonic power

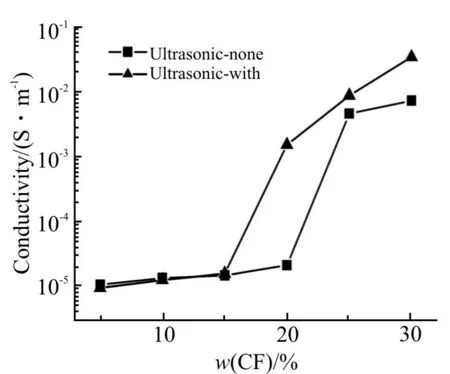

2.3 复合材料的导电性能

有无超声波协同作用对不同CF 含量时PA6/CF复合材料电导率影响如Fig.6 所示。可以发现,当CF 质量分数为20%时,施加超声波后复合材料导电性能明显改善,电导率由2.07×10-5S/m 提升到1.51×10-3S/m,提升了2 个数量级。此外超声波作用使得复合材料的逾渗阈值从20%~25%降低到15%~20%,降幅超过5%。主要原因是超声波辅助实现了CF 在基体中均匀分散,从而构建了良好的导电网络。

Fig.6 Influence of synergistic effect of ultrasonic wave on the electrical conductivity of PA6/CF blends with different CFs loadings

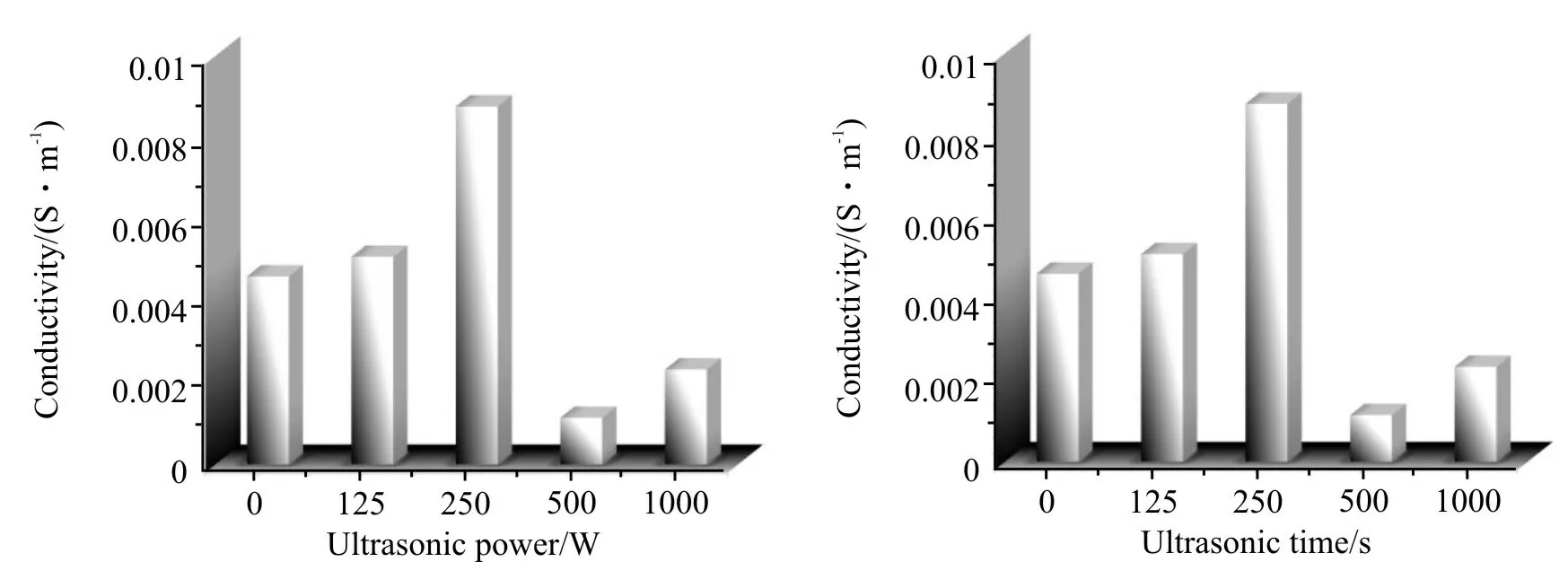

PA6/CF 复合材料的电导率随超声时间和超声功率的变化如Fig.7 所示,其中超声功率和超声时间分别固定为250 W 和40 s。结果发现,电导率随超声时间的变化与随超声功率的变化规律相似,均随着超声时间的延长和超声功率的增大呈现先升高后降低再略有上升的现象。当超声时间和功率分别为40 s 和250 W 时,复合材料的电导率最大,为8.76×10-3S/m,比未施加超声波的试样高出90.4%。综合Fig.3,Fig.4 和Fig.5 可知,这一现象的出现与超声波作用密切相关。适当的超声作用能有效提升CF 在基体中的分散程度,同时对CF 的破坏程度较小,使得长CF 在基体中更易形成导电网络。过高的超声时间和超声功率不仅不能进一步提升其分散性,还会进一步使得CF 断裂形成短纤维,使其电导率也远小于长纤维形成的导电网络[21]。

Fig.7 Electrical conductivity of the PA6/CF blends with different ultrasonic time and ultrasonic power

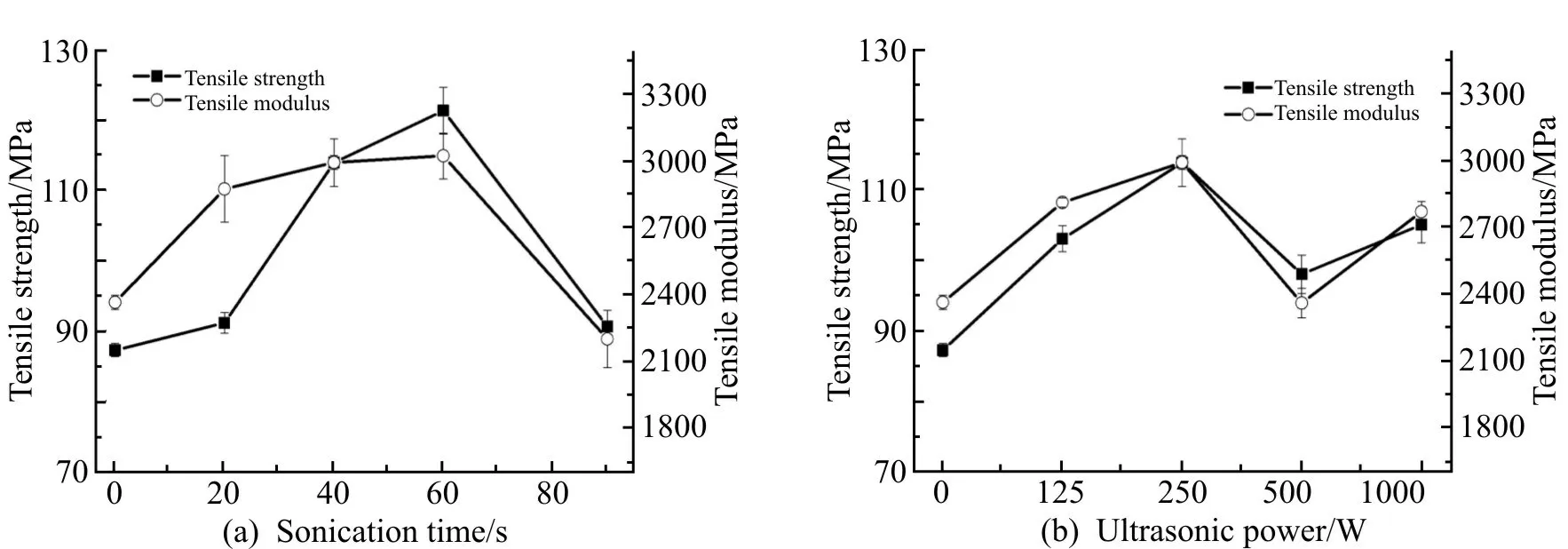

2.4 复合材料的拉伸性能

超声作用时间和超声功率对PA6/CF 复合材料拉伸强度和模量的影响分别如Fig.8(a)和Fig.8(b)所示。当超声功率固定为250 W,由Fig.8(a)可知,实验范围内,随超声作用时间的延长,复合材料的拉伸强度和模量先增大后下降,并在超声时间为60 s时达到最大值,分别为123.4 MPa 和3080 MPa,相比于未施加超声波时分别提升41.4%(87.3 MPa)和30.4%(2362 MPa)。这一方面是由于合适的超声作用时间使得CF 在基体中的分散程度明显提升,且CF 保留长度较好,促进纤维在基体中形成网络结构[11];另一方面,从Fig.4 的SEM 照片可以看出,超声波作用有效增强了CF 与PA6 的界面结合,提升了复合材料的应力传递效果。而当超声时间延长至90 s时,由于超声作用时间延长导致PA6 基体严重降解,同时过长时间的超声作用造成纤维断裂,复合材料的拉伸强度和模量反而下降。从Fig.8(b)可以看出,当超声作用时间固定为40 s 时,超声功率为250 W 时的复合材料拉伸强度和模量达到了一个最大值,而当超声功率超过250 W 后,复合材料拉伸性能下降。这是因为适当的超声功率提高了CF 在PA6 基体中分散均匀性、增强了CF 与PA6 基体界面结合、同时还能保留较长的纤维长度,这都为拉伸性能的增强提供了条件,然而继续增大超声功率会使得纤维破损严重的同时还会造成基体降解,从而导致复合材料的拉伸性能下降。

Fig.8 Tensile strength and modulus of the PA6/CF blends with different (a) ultrasonic time and (b) ultrasonic power

3 结论

利用自行研制的超声波协同正应力的熔融混合装置制备了PA6/CF 复合材料,并探究了超声作用时间和超声功率对复合材料纤维长度分布、微观形貌、拉伸性能和导电性能的影响。结果表明,CF 质量分数为25%时,超声波和可调正应力协同作用能使CF 均匀分散在PA6 基体中,同时CF 保留长度达到291 µm,超声波作用改善了PA6 基体对CF 的浸润作用,提高了CF 与PA6 基体间的界面结合性。研究成果为制备高性能聚合物基纤维增强复合材料提供了一种简便快捷、易于工业化生产的熔融混合方法及相应装置。