硅酸钠模数对SiO2气凝胶结构和表面改性机制的影响

2022-11-01赵永奇徐成强窦金孝赵小蕙余江龙

徐 静,赵永奇,徐成强,窦金孝,赵小蕙,余江龙

(辽宁科技大学化学工程学院,辽宁先进煤焦化省重点实验室,鞍山 114051)

0 引 言

气凝胶是具有高比表面积、高孔隙率、低密度和低导热导电系数的纳米介孔材料[1-3],在隔热保温材料、催化剂载体、隔声降噪材料等方面具有广泛的应用[4-7]。SiO2气凝胶的制备一般以含硅的有机试剂作为原料,利用超临界干燥、真空冷冻干燥或常压干燥等方法得到块状气凝胶或气凝胶粉末[8-9]。目前,气凝胶的制备通常涉及原料昂贵、工艺复杂和操作危险等问题[10]。因此,价格低廉的硅源和简单安全的生产工艺更有利于气凝胶的大规模产业化和商业化应用。粉煤灰是燃煤电厂产生的固体废弃物,因其富含硅铝等金属氧化物,可以通过化学方法将粉煤灰转化为硅、铝气凝胶或二元复合气凝胶[11]。粉煤灰综合利用技术研究的本身就是变废为宝,符合我国节能减排发展战略的要求[12-13]。粉煤灰相对于有机试剂成分更为复杂,因此,对以粉煤灰为硅源制备气凝胶的工艺过程及对气凝胶样品进行系统化研究是非常有必要的。

在粉煤灰制备SiO2气凝胶的过程中,首先分别通过酸溶和碱溶将其转化为硅酸钠溶液(Na2O·mSiO2),其中m(m=n(Na2O) ∶n(SiO2))表示硅酸钠的模数,是影响硅酸钠溶液溶解度和黏度的重要参数。粉煤灰受燃煤种类和燃烧条件等因素的影响,成分复杂多变。因此,以粉煤灰为原料制备硅酸钠溶液的m对SiO2气凝胶的微观结构有着至关重要的影响。代新祥等[14]的研究结果表明,m是影响无机聚合物反应的关键性因素,无机物发生聚合反应必须满足m>0.22。Hwang等[15]的研究结果表明,溶液中的Na2O和SiO2的摩尔质量之比为1 ∶3.3时,制备的气凝胶性能最佳。张祖华等[16]认为m对无机聚合物的微观结构和性能影响显著,m=1.2是获得均匀、致密无机聚合物的最佳反应条件。通常情况下,m的提高会使多孔材料的密度、导热系数和抗压强度也相应提高[17]。

本文以燃煤电厂固体废弃物粉煤灰为原料制备了五种不同浓度的硅酸钠溶液,并对其模数进行测定。采用溶胶-凝胶法和酸催化法处理硅酸钠溶液获得SiO2湿凝胶,通过低表面张力的溶剂替换和表面疏水改性获得醇凝胶,最终在常压干燥条件下获得高比表面积、低密度的疏水SiO2气凝胶。本文侧重研究m对溶胶-凝胶过程、气凝胶密度、比表面积和疏水性能的影响,并详细阐述了气凝胶表面发生的亲核取代 SN1疏水改性的化学反应机制。通过调控m可以改变气凝胶的密度、微观孔结构和接触角。m对SiO2气凝胶结构和性能的影响规律同样适用于其他非纯净有机试剂合成气凝胶的化学工艺过程。

1 实 验

1.1 SiO2气凝胶的制备

首先,将750 ℃高温煅烧2 h后的粉煤灰与浓盐酸进行酸溶除杂质反应,得到固体粉末。然后,用质量分数为5%、8%、10%、15%、20%的NaOH溶液分别与固体粉末进行碱溶反应得到硅酸钠溶液。以2 mol/L硫酸溶液作为催化剂,通过溶胶-凝胶法将硅酸钠溶液转化为SiO2水凝胶,静置老化24 h。用去离子水洗去SiO2水凝胶中的Na2SO4等杂质,再用浓度逐级递增的乙醇溶液依次浸泡将其转化为SiO2醇凝胶,随后用体积比V(三甲基氯硅烷) ∶V(乙醇)=1 ∶9的混合溶液对醇凝胶进行表面疏水改性。最后,将改性后的湿凝胶于105 ℃常压干燥24 h,得到SiO2气凝胶粉末。

1.2 硅酸钠模数的测定

m的测试依据GB/T 4209—2008《工业硅酸钠》完成。使用5%、8%、10%、15%、20%的NaOH溶液对除杂后的粉煤灰进行碱溶反应,得到的硅酸钠溶液对应的m分别为3.36、2.92、2.50、1.20、0.75。

1.3 性能测试与表征

采用德国Zeiss 公司生产的∑IGMA HD型场发射扫描电子显微镜对气凝胶样品的微观形貌进行表征。采用日本Rigaku公司生产的理学X射线衍射仪Ultima IV分析粉煤灰煅烧前后的晶体结构。采用北京彼奥德电子有限公司Kubo-X 1 000孔径与比表面积分析仪测量气凝胶的孔结构和比表面积。采用美国Thermo Scientific 公司Nicolet IS 5型傅里叶变换红外光谱仪对气凝胶样品的特征官能团进行表征。采用上海中晨数字技术设备有限公司Powereach JC 2000C接触角测量仪测定水滴与气凝胶表面的接触角。

2 结果与讨论

2.1 粉煤灰的成分分析

所用粉煤灰的化学成分中SiO2占58.5%(质量分数,下同),Al2O3占24.7%,Fe2O3占6.9%,CaO占2.4%,MgO占1.6%,未燃尽的碳和其他杂质占6.0%。

粉煤灰中的SiO2被硅酸盐无定形玻璃体表面的坚固保护膜所包裹,为提高粉煤灰中的SiO2的溶出率,需要对粉煤灰进行煅烧处理。粉煤灰在750 ℃煅烧前后样品的晶体组成如图1所示。衍射角2θ为16.27°、26.45°、33.27°、35.07°、40.85°、42.65°、53.82°、57.48°、67.97°处为莫来石Al6Si2O13的特征峰,衍射角2θ为20.80°、26.38°、39.42°、50.03°、60.83°处为石英SiO2的特征峰。这说明粉煤灰经过高温热处理后,样品中的晶相仍然以SiO2和Al6Si2O13为主,粉煤灰的高温活化虽然不能破坏结晶相和玻璃体,但却可以除去未燃尽碳等杂质,为SiO2的下一步酸溶增大化学反应的接触面积,提高硅的溶出率。

图1 粉煤灰的XRD谱Fig.1 XRD patterns of fly ash

2.2 硅酸钠模数对气凝胶密度的影响

以粉煤灰为硅源制备的硅酸钠溶液并非稳定液体,随着存放时间的延长,硅酸钠溶液的体系会析出胶粒,甚至会发生老化现象。这主要是由于硅酸钠溶液中原硅酸和次硅酸离子的存在形式和含量与m有关。m对凝胶时间和气凝胶密度的影响结果如表1所示。

由表1可知,五种SiO2气凝胶密度为0.073 9~0.546 2 g/cm3。当m=0.75时,由于硅酸溶液中硅的含量较低导致凝胶时间延长到200 min,得到蓬松轻质的白色气凝胶粉末,SiO2气凝胶的最小密度为0.073 9 g/cm3。当1.20≤m≤2.92时,硅酸钠溶液能完全凝胶,湿凝胶呈淡蓝色透明状态,随着m的增大,凝胶时间缩短。由于硅酸钠溶液黏度较大,在凝胶过程中不能形成稳定的三维网络结构,或者形成的网络结构很快被破坏,导致最终得到的气凝胶样品出现少量致密的硬块,密度增大。所以,当m=3.36时SiO2气凝胶的密度最大,其值为0.546 2 g/cm3。此外,随着m的增大,硅酸钠溶液的浓度和黏度变大,增加了碱溶过程中抽滤步骤的难度。而m减小会延长凝胶时间,因此,适宜的m是气凝胶制备过程中重要的参数。此外,由表1可见随着m的增大,气凝胶的密度增加。这是主要由于m较小时,溶胶中硅含量低,导致凝胶的空间网络结构排列疏松,有利于形成较大的孔径的轻质气凝胶,这与文献[18]的结论一致。

表1 硅酸钠模数对凝胶时间和气凝胶密度的影响Table 1 Effect of sodium silicate modulus on gel time and density of aerogels

2.3 硅酸钠模数对气凝胶微观形貌的影响

五种SiO2气凝胶的微观形貌如图2所示。SiO2气凝胶表面由不规则的球形纳米级颗粒紧簇堆积而成,相邻颗粒之间互相交联构成10~20 nm的细微孔洞,呈纳米多孔海绵状结构。当m=0.75和m=1.20时,SiO2气凝胶颗粒之间堆积相对疏松,颗粒之间的孔洞尺寸相对较大,这与其本身具有较小密度是一致的。当m≥2.50时,SiO2气凝胶的孔径减小,结合气凝胶的比表面积测试结果可知,平均孔径从18.25 nm减小到11.63 nm,粒子分布更加均匀。这是因为当m≥2.50时,凝胶完全,湿凝胶经过溶剂替换和表面疏水改性后,网络结构能保持牢固稳定,在常压干燥过程中孔道不易坍塌。随着m的增加,气凝胶样品呈现出密集的小孔硅网络结构。当m=3.36时,溶液中存在更多的Si—O—Si结构,导致溶液黏度增大,从而抑制了网络结构中气孔的膨胀及相互聚合的过程,最终导致SiO2气凝胶样品孔隙率下降[19-20]。这也是当m=3.36时,SiO2气凝胶样品有较多的团聚,出现致密硬块的原因。

图2 SiO2气凝胶样品的SEM照片Fig.2 SEM images of silica aerogel

2.4 硅酸钠模数对气凝胶孔结构和比表面积的影响

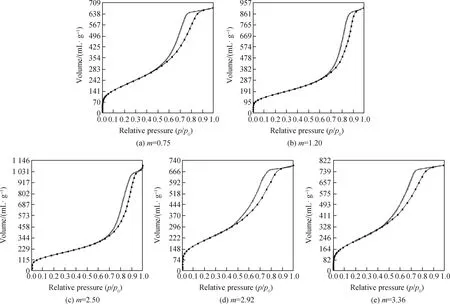

m对常压干燥条件下制备出的SiO2气凝胶的比表面积有显著的影响。图3为五种SiO2气凝胶样品的N2吸附-脱附等温线,图4为五种SiO2气凝胶样品的孔径分布曲线,表2为五种SiO2气凝胶样品的比表面积、孔体积和平均孔径的测试结果。

图3 SiO2气凝胶样品的氮气吸附-脱附等温线Fig.3 N2 adsorption-desorption isotherm of silica aerogel

图4 SiO2气凝胶样品的孔径分布曲线Fig.4 Pore size distribution profiles of the silica aerogel

五种SiO2气凝胶样品的N2吸附-脱附等温线均是典型的IV型,并具有H1滞后环。由于m的不同,样品吸附-脱附曲线的滞后环有轻微差别,这也说明m导致SiO2气凝胶中孔的形状和孔径大小发生了变化。由图4可知,五种SiO2气凝胶样品的孔径分布范围较宽,从1 nm到100 nm均有分布,但主要以介孔(2~50 nm范围内)为主,兼具有少量微孔和大孔。当m=1.20时,气凝胶样品的最可几孔径最小,其值约为5.91 nm;当m=2.50时,气凝胶样品的最可几孔径最大,其值约为17.34 nm。结合表2中的测试结果,五种SiO2气凝胶样品均具有高比表面积的介孔结构。

由表2可知,当2.50≤m≤3.36时,随着m的增加,SiO2气凝胶的孔体积逐渐下降,同时平均孔径减小。这是由于SiO2溶胶中硅的含量影响凝胶结构中Si—O—Si的空间排列,而Si—O—Si的空间网络是影响气凝胶孔结构的关键因素。m较小时,SiO2溶胶中硅的含量低, Si—O—Si相互之间分离开来,有利于形成大孔道结构的气凝胶。与此相反,m较高时,高硅含量的SiO2溶胶则会形成致密的Si—O—Si网络结构,孔道结构较小。当m=3.36时,SiO2气凝胶的孔体积和孔径最小,这也是与其密度较大的原因一致。但当m≤1.20时,气凝胶样品的孔体积和平均孔径明显低于m≥2.50时的气凝胶孔体积和平均孔径。这说明m≤1.20时,SiO2溶胶中硅含量太低,形成的SiO2湿凝胶结构不稳定,在后续的湿凝胶表面改性及干燥过程中,很容易造成空间网络结构的坍塌,因此,m值过低不一定能形成高孔隙率和大孔径的气凝胶。当m=2.50时,SiO2气凝胶的平均孔径最大,其值为18.25 nm。五种SiO2气凝胶样品的比表面积介于588.5~756.4 m2/g之间,比表面积随着m的增大而增大。当m=3.36时,SiO2气凝胶的比表面积最大,其值为756.4 m2/g。

表2 SiO2气凝胶样品的BET分析结果Table 2 BET analysis results of silica aerogel

2.5 硅酸钠模数对气凝胶疏水性能的影响

气凝胶表面的疏水性能通过接触角来表征,五种SiO2气凝胶样品与水滴表面形成的接触角如图5所示。水滴在气凝胶样品表面均呈现球形,形成的接触角最小值为122°,这说明经过改性的SiO2气凝胶表面的大部分羟基—OH基团被甲基—CH3基团取代。实际上,SiO2气凝胶颗粒表面所嫁接的—CH3数量直接影响其疏水性能,水滴与SiO2气凝胶表面所形成的接触角大小与—CH3的数量近似成正比关系[21]。当m≤2.50时,随着m的增加,SiO2气凝胶样品的接触角从122°增大到145°。这是因为m增大,气凝胶内部形成更多的Si—O—Si网络骨架结构,骨架上单位体积的—OH与三甲基氯硅烷中—CH3反应的数量也随之增多,接触角增大。但是,加入三甲基氯硅烷的量是一定的,随着m的继续增大,一部分SiO2溶胶粒子上的—OH无法与—CH3进行彻底交换。所以,当m≥2.50时,水滴与SiO2气凝胶样品表面的接触角从145°下降到125°。也就是说,当m≤2.50时,随着三甲基氯硅烷的加入,湿凝胶表面嫁接的—CH3数量增加,经过常压干燥依然能得到保持着完整骨架结构的气凝胶,与水滴所形成的接触角变大,疏水性能好;而当m≥2.50时,湿凝胶表面保留了一定量的无法被—CH3取代的—OH,—OH与加入的三甲基氯硅烷发生反应,瞬间放出热量,并伴有HCl白色气体并溢出,激烈的化学反应会导致凝胶过程中SiO2粒子连接的骨架结构遭到破坏,在常压干燥时孔道坍塌,这种情况得到的气凝胶表面与水滴形成的接触角变小,疏水性能下降。

图5 SiO2气凝胶表面的水滴接触角(θ)照片Fig.5 Water contact angle (θ) on the surface of silica aerogel

2.6 气凝胶表面疏水改性机制的研究

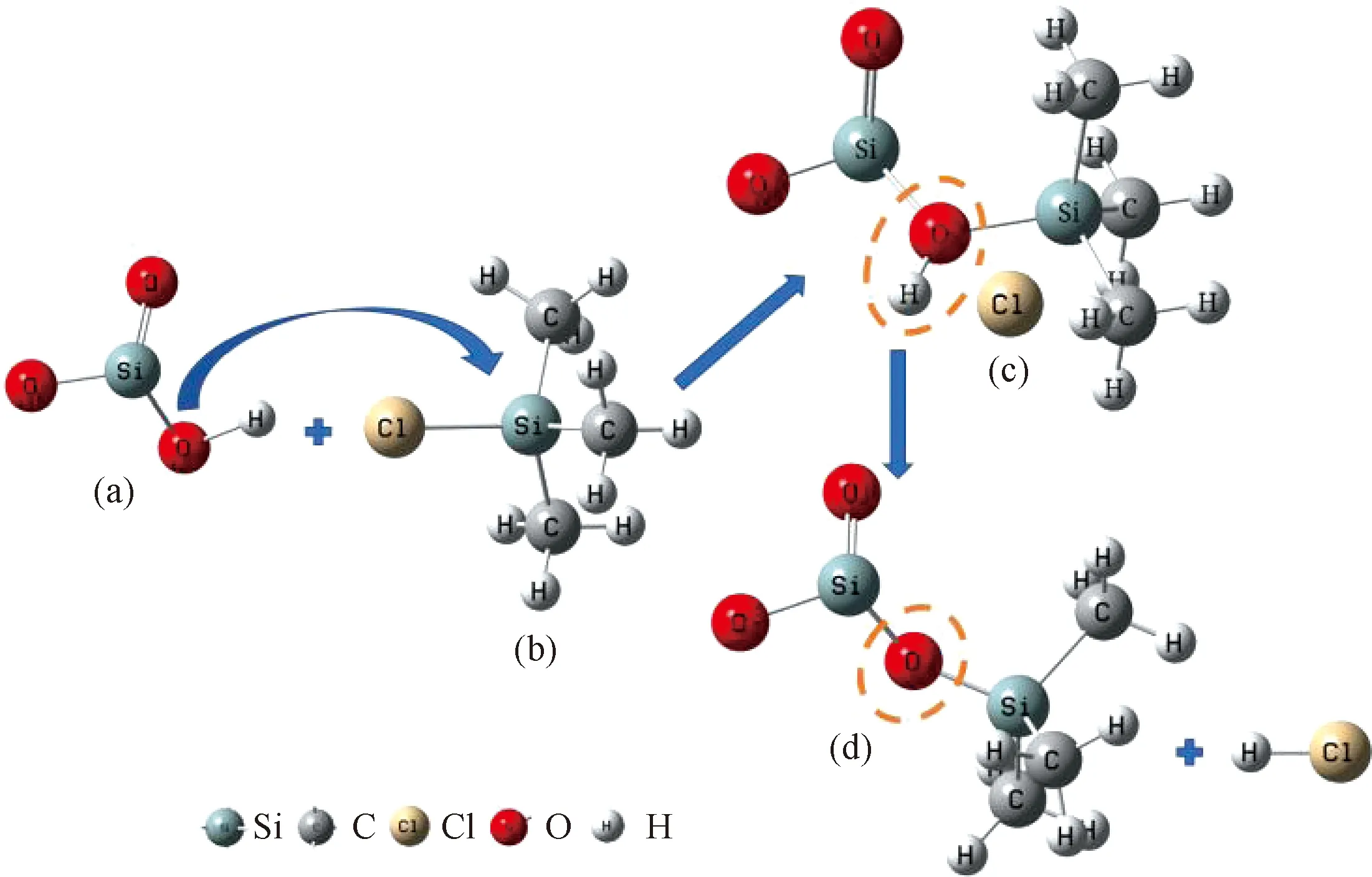

在湿凝胶分子内部溶剂迁移至气-液界面以及气-液界面溶剂气化扩散到空气的过程中,溶剂的界面张力是影响最终分子结构的重要因素[22-24]。根据Laplace方程Δp=2γ/R可知界面的压力差Δp与表面张力γ成正比[25],R是孔道半径。溶剂的表面张力越低,孔道的内外压差越小,越有利于形成稳定的多孔结构。采用溶胶-凝胶法获得的SiO2湿凝胶表面和孔隙之间主要是水分子,水的表面张力是72 mN/m[26]。在常压条件下干燥,湿凝胶气-液界面水分子挥发会造成网络骨架结构毛细孔压力的增加,引起凝胶结构的收缩或者整体碎裂。湿凝胶的低表面张力溶剂置换和表面改性是减小毛细孔压力的有效办法,从而保持气凝胶完整的纳米网络空间结构。本文选用表面张力为22.3 mN/m的乙醇来替代湿凝胶毛细孔中的水,将水凝胶转化为醇凝胶,并选用表面张力为15.6 mN/m的三甲基氯硅烷中的疏水基团—CH3替换醇凝胶表面的亲水基团—OH,将其由亲水性表面转化为疏水性表面。三甲基氯硅烷对SiO2气凝胶表面疏水改性的反应机理如图6所示。

图6 三甲基氯硅烷对气凝胶表面改性的反应机理Fig.6 Reaction mechanism of aerogel surface modification by trimethylchlorosilane

气凝胶的表面改性在有机化学中属于典型的亲核取代SN1反应,SiO2湿凝胶中的硅酸是亲核试剂A,三甲基氯硅烷是反应底物B。三甲基氯硅烷中的Si—Cl键为极性共价键,Cl原子的电荷密度相对偏高,并且在三个供电子甲基—CH3的共同作用,Si—Cl键在表面改性过程中首先会形成三甲基硅正离子—Si+—(CH3)3,离去基团氯离子保留在溶液中。硅酸中的氧原子利用孤对电子来进攻缺电子中心硅正离子Si+,形成中间体C。不稳定的中间体C很快脱去氢质子H+,生成疏水性目标产物D。脱离的H+和溶液中Cl-结合成HCl。整个亲核取代反应将硅甲基键Si—(CH3)3成功嫁接到湿凝胶骨架结构上,完成了气凝胶的表面疏水改性。

通过红外光谱分析气凝胶分子结构中的特征官能团,可以验证三甲基氯硅烷对气凝胶表面的疏水改性化学反应机理。SiO2气凝胶表面改性前后的红外谱如图7所示。经过表面改性的SiO2气凝胶样品在分子结构中产生三个新的特征峰,一个在2 966 cm-1附近,是由—C—H键的不对称伸缩振动引起的;另外两个分别在1 252 cm-1和 842 cm-1附近,是由Si—C键的弯曲振动引起的。这表明经过三甲基氯硅烷表面改性的SiO2凝胶骨架表面的—OH被—CH3取代,也验证了三甲基氯硅烷对气凝胶表面改性反应机理的正确性。图7中3 452 cm-1和1 635 cm-1的特征峰是—OH键的伸缩振动和弯曲振动引起的,经过表面改性后的—OH峰强度明显减弱。1 081 cm-1、944 cm-1和 450 cm-1处的特征峰是Si—O—Si的不对称伸缩振动、对称伸缩振动及弯曲振动引起的[27-28]。

图7 SiO2气凝胶的FT-IR谱Fig.7 FT-IR spectra of silica aerogels

3 结 论

(1)以粉煤灰为硅源分别制备模数m=0.75、1.20、2.50、2.92、3.36的硅酸钠溶液。采用溶胶-凝胶的方法通过溶剂的替换和改性在常压干燥的条件下合成出具备疏水性能的SiO2气凝胶,并提出湿凝胶表面疏水改性的化学反应机制。

(2)五种SiO2气凝胶样品密度为0.073 9~0.546 2 g/cm3,比表面积为588.5~756.4 m2/g,气凝胶的密度和比表面积随着m的增大而增大。

(3)气凝胶在表面改性过程中发生了亲核取代SN1反应,气凝胶的疏水性能与嫁接到气凝胶表面的甲基数目相关,Si—(CH3)3的数目越多,疏水性能越强。五种SiO2气凝胶样品表面与水滴形成的接触角为122°~145°。当m≤2.50时,SiO2气凝胶表面的疏水性能随m的增加而升高;当m≥2.50时,SiO2气凝胶表面的疏水性能随m的增加而下降。