NM450TP耐磨高强钢板弯曲开裂的极限应变与数值模拟分析

2022-10-28李冠楠周银郑宇王旭杨帆温彤

李冠楠,周银,郑宇,王旭,杨帆,温彤

(1.重庆大学 材料科学与工程学院,重庆400044;2.河钢集团邯钢公司 技术中心,河北 邯郸056015)

0 引 言

耐磨钢是具有高耐磨性能钢铁材料的总称,广泛用于矿山、煤炭采运、电力、农机以及铁路运输等领域。低合金非调质耐磨钢是新一代的耐磨钢,相比传统调质耐磨钢具有生产效率高、成本低、交货周期短等优点,日益受到市场欢迎[1-3]。近年来,国内低合金非调质耐磨钢等级不断提高,并逐步实现了系列化。其中NM450TP是目前国内在用的较高强度级别免调质耐磨钢,抗拉强度可达1 500 MPa以上[4]。但随着强度级别的提升,TP系列耐磨钢的成形性能不断下降,限制了其推广应用。

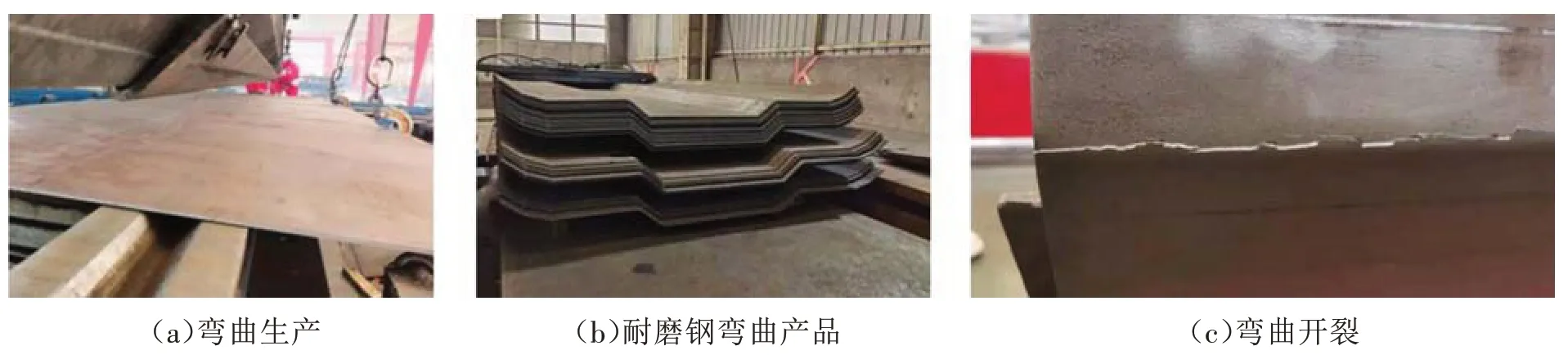

弯曲是常用的板料成形方法,具有工装成本低、灵活性强、效率高等特点,在包括耐磨钢的高强钢板成形中应用日益广泛[5-8],如图1所示。目前针对弯曲工艺已有大量的研究,雷晓荣等[9]分析了Q460C高强钢板的弯曲开裂,认为夹杂物在马氏体偏析带上的聚集是造成开裂的主要原因;刘广超等[10]对700L大梁钢进行了成分、力学性能、金相组织和夹杂物检测,认为过大的剪切边毛刺是造成端部开裂的主要原因;朱奇等[11]从弯曲参数、模具、下料等方面提出了高强度钢板弯曲开裂的改进措施;A AROLA等[12]发现板材表面硬度较大时容易形成局部变形剪切带,最终导致弯曲断裂;A KAIJALAINEN等[13]研究了屈服强度960 MPa、厚度6 mm的高强度钢带弯曲,发现在表层得到相对柔软的铁素体和粒状贝氏体层组织可以改善弯曲性能;K KUMAR等[14]分析了U形纯弯曲的边缘裂纹和解理裂纹,发现纯弯曲条件下Mises应力只影响I型应力强度因子;A AROLA等[15]针对板料的弯曲外表面,应用数字图像相关(digital image correlation,DIC)方法对高强度钢弯曲性能进行了评定。

图1 耐磨钢板的弯曲生产及其开裂缺陷

数值模拟是目前较有效的塑性成形理论分析方法,为了获得弯曲及开裂的可靠模拟结果,需要正确建立材料本构模型并获取准确的极限断裂应变等参数。为此对NM450TP耐磨高强钢板的弯曲开裂进行了分析,通过有限元逆向优化方法得到NM450TP耐磨高强钢的材料本构方程,采用DIC法获取NM450TP耐磨高强钢板弯曲开裂的断裂应变,然后将其用于弯曲过程FEM分析,以预测NM450TP耐磨高强钢板的弯曲及开裂行为。

1 试验与数值模拟方法

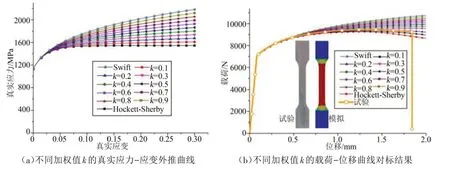

TP系列低合金非调质耐磨钢是在添加Si、Mn的基础上,加入Cr、Mo及其他微量元素复合合金化,供货态组织以马氏体或贝氏体为主。现研究的NM450TP耐磨高强钢板试样厚度为6 mm,其化学成分如表1所示,表2所示为沿轧制和垂直2个方向进行拉伸试验得到的力学性能参数。

表1 NM450TP的化学成分 质量分数

表2 NM450TP基本性能参数(标距30 mm)

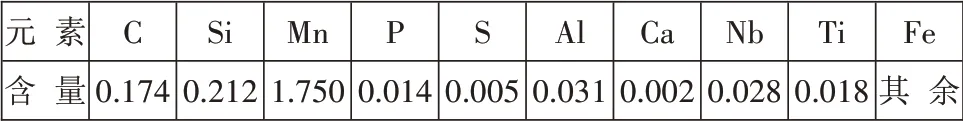

弯曲试验方案如图2所示。凸模半径为R6 mm,凹模开口为55 mm,热处理硬度为50~55 HRC。采用弯曲线与轧制方向平行(RD)和垂直(TD)的2种情况,试验设备为WDW-100万能材料试验机。

图2 弯曲模方案与实物

采用DIC方法测量弯曲试样侧面的应变状态,并确定断裂应变的阀值。首先对试样侧面进行喷漆处理,获得散斑点;然后使用试验机弯曲试样至断裂,下压速率为5 mm/s,下压量大于8 mm,利用高速相机对具有散斑点的弯曲变形区拍照。由于弯曲时试样变形区向下的位移较大,为得到准确的测量结果,需合理选择散斑大小、图片分辨率和取样位置。最后利用DIC分析软件处理照片,获得应变的试验数据。

2 数值模拟及其材料参数

数值模拟在LS_DYNA软件中进行,分析模型(见图3)采用与试验一致的几何尺寸。以下将通过试验与数值模拟相结合的方法,获取NM450TP钢的本构参数与弯曲断裂应变。

图3 弯曲的FEM分析模型

2.1 本构方程

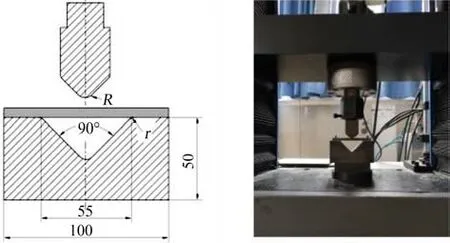

拉伸试验是建立材料本构模型的通用方法,但缩颈使变形后期的应力-应变曲线不再准确,此时可通过外推法获取缩颈后的真实应力-应变曲线。拉伸试验在WDW-100万能试验机上进行,分别采用Swift和Hockett-Sherby模型对缩颈前的真实应力-应变曲线进行拟合[16]。其中,Swift本构方程如下:

其中,εP为塑性应变;K、ε0、n均为材料的拟合参数。

Hockett-Sherby本构方程如下:

其中,a、b、c、d为材料的拟合参数。

在LS_DYNA中建立与拉伸试验试样尺寸和边界条件相同的模型,利用相应的本构模型模拟拉伸过程,并按照试验过程输出模拟的位移-载荷。结果表明,单一的Swift和Hockett-Sherby外推模型均不能较好地表征NM450TP的变形行为。因此以试验所得的载荷-位移曲线为目标曲线,使用加权硬化准则拟合材料硬化行为,并采用逆向标定方法对硬化外推段进行修正。利用LS_OPT软件并选择D-最优方法进行优化,以均方根(RMS)误差作为输出结果的误差判定。加权值k从0~1间隔0.1取值,得到真实应力-应变曲线如图4(a)所示。将真实应力-应变数据输入LS_DYNA中进行单轴拉伸模拟,得到载荷-位移曲线如图4(b)所示。由图4(b)可以看出,加权值k=0.2、2个外推模型的参数分别为Swift(K=2 753,ε0=0.017,n=0.199)和Hockett-Sherby(a=1 545,b=415,c=37,d=0.96)时,模拟与试验对标最佳,后续的弯曲模拟将采用该优化的外推模型参数。

图4 NM450TP耐磨高强钢板本构曲线及其对标

2.2 断裂应变

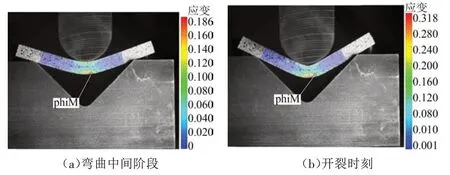

单向拉伸的加载路径、应力状态与弯曲变形过程存在较大差异,因此难以准确获取板料弯曲的开裂参数,NM450TP耐磨高强钢板弯曲断面变形的DIC分析如图5所示(phiM为应变最大位置)。将出现明显断裂(或载荷下降5%)时刻的板料外侧区域的应变值定为材料的断裂应变,并用于后续的FEM分析。板料沿轧制方向弯曲(RD)的开裂应变为0.225,垂直轧制方向弯曲(TD)的开裂应变为0.305。

图5 NM450TP耐磨高强钢板弯曲的DIC分析

3 弯曲试验与模拟结果及分析

3.1 试验结果

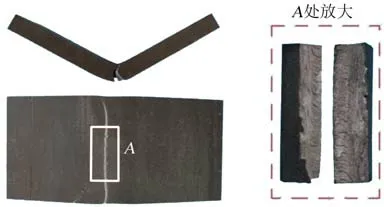

图6所示为NM450TP耐磨高强钢板弯曲断口的宏观形貌,整体表现为多点起裂的不平整撕裂断口,且具有明显的层片状沿晶断裂面特征。从钢板侧面看,弯曲外侧裂纹的起裂段与外表面非垂直部位存在约45°的夹角。类似现象在对铝合金、高强钢等材料的弯曲研究中也有报道[12-17]。该起裂模式是由于材料在弯曲外表面微区存在剪切局部化敏感性,因此确定板材弯曲外侧破坏应变时,应考虑缩颈和剪切局部化两方面因素[18]。

图6 NM450TP耐磨钢弯曲的开裂与断口宏观形貌

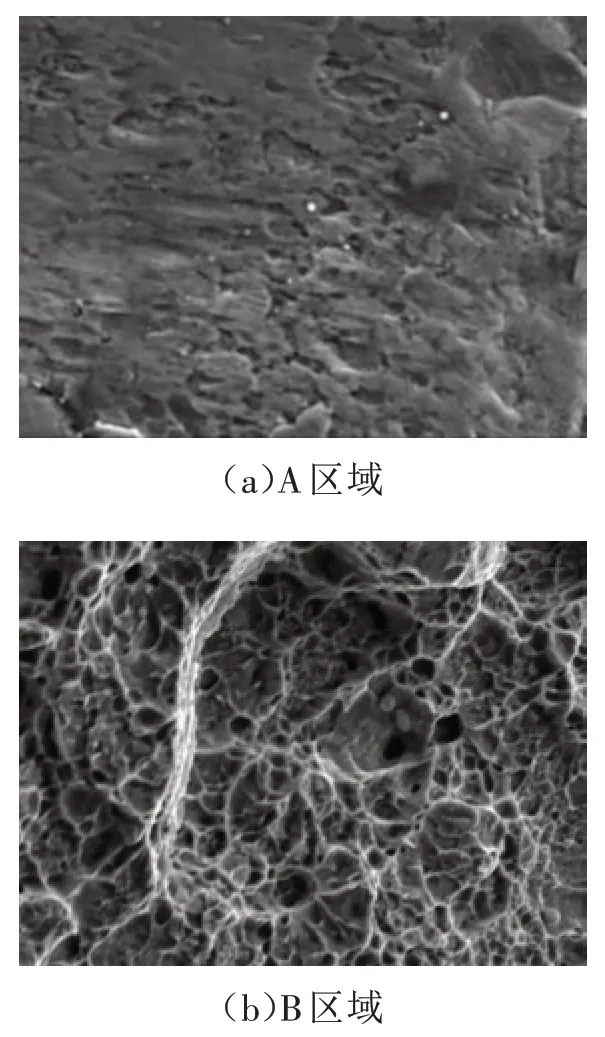

图7所示为NM450TP耐磨高强钢板弯曲断口的SEM图,总体上是微孔聚合型的韧性断裂和解理断裂的混合断口。A区域主要呈现解理断裂特征,韧窝较少,其原因可能是该区域夹杂较多(图中白色颗粒),这些夹杂相阻碍了材料的拉长变形而导致解理断裂发生。B区域则表现为明显塑性变形的韧窝,通常是因为材料拉伸时处于三向应力作用下,在夹杂物或第二相粒子周围的位错环发生堆积,并在沉淀相、夹杂物与金属界面处分离产生塑性孔洞。B区域还存在白亮色的撕裂棱,说明还伴随有撕裂形式的脆性断裂,并非完全的韧性断裂。

图7 NM450TP耐磨高强钢板弯曲断口的SEM图(×3000)

3.2 NM450TP耐磨高强钢板弯曲的数值模拟

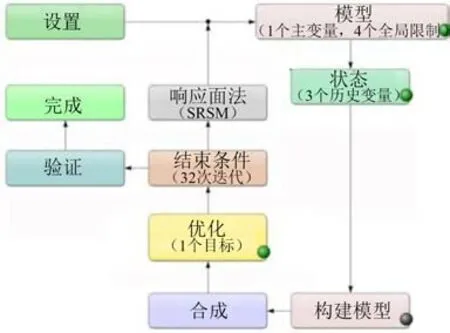

图8所示为弯曲数值模拟优化流程,将外推的本构方程输入有限元软件进行计算,同时以NM450TP耐磨高强钢板弯曲试验得到的载荷-位移曲线为目标曲线,将一定范围(0.1~0.5)的断裂应变作为变量,利用LS_OPT软件进行优化。其中,通过连续响应面方法(successive response surface method)不断改变变量数值,利用误差判定自动更新参数值,直至仿真曲线与目标曲线的偏差达到给定条件。如图9所示,经过迭代优化后,仿真载荷-位移曲线的载荷突降点与试验几乎重合。

图8 弯曲过程模拟的优化流程

图9 调整NM450TP耐磨高强钢板断裂应变进行弯曲模拟迭代计算

图10所示为沿NM450TP耐磨高强钢板轧制方向(RD)弯曲起裂的试验与模拟结果对比,凸模圆角为R6 mm,板厚为6 mm。图11所示为不同弯曲阶段的裂纹扩展状态的模拟与试验结果,板料在凸模下压到一定程度时发生开裂,裂纹与表面约45°,属于剪切开裂模式;此后,裂纹逐渐沿厚度方向向内侧扩展至完全断裂。数值模拟得到的裂纹起裂与扩展行为与试验吻合,说明该NM450TP耐磨高强钢板弯曲分析的FEM模型准确。

图10 NM450TP耐磨高强钢板弯曲起裂的模拟与试验结果

图11 NM450TP耐磨高强钢板不同弯曲阶段的裂纹扩展

4 结束语

利用DIC方法获取了NM450TP耐磨高强钢板的弯曲断裂应变,通过数值模拟逆向迭代优化得到了NM450TP耐磨高强钢的材料本构方程,并将其用于弯曲过程的FEM分析以预测开裂现象。结果表明,NM450TP耐磨高强钢板的弯曲开裂具有明显的剪切断裂特征,断面为微孔聚合型的韧性断裂和解理断裂混合断口。采用优化的本构方程和断裂应变,能够在NM450TP耐磨高强钢板弯曲的FEM分析中准确预测钢板开裂现象,反映裂纹的萌生、扩展行为以及最终形态。