铝材发动机罩外板造型阶段主要问题及对策

2022-10-28许天宇李天奇

许天宇,李天奇

(吉利控股集团 极氪汽车有限公司,浙江 宁波315336)

0 引 言

发动机罩外板是乘用车前部主要零件之一,与整车造型和人员保护等直接相关,同时作为重要的中长周期覆盖件(尤其是铝合金的发动机罩外板,是制造端的长周期零件),是整车开发前期造型(CAS)评审和同步工程(SE)工作的重点关注零件。

1 问题概述

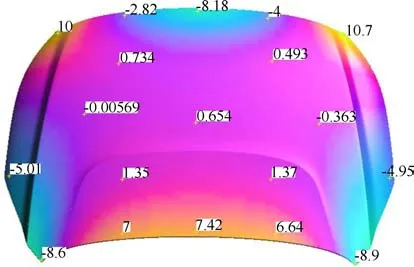

发动机罩外板零件一般尺寸大而平坦,某车型发动机罩外板如图1所示,材质为6系铝,料厚为1.0 mm,两侧设计有明显主棱线。CAS阶段的冲压SE分析发现,发动机罩外板存在较大的回弹,如图2所示,后部回弹最大值为27.23 mm,两端回弹最大值为-28.16 mm,差值达到55.39 mm。

图1 发动机罩外板

图2 发动机罩外板回弹状态

发动机罩外板回弹是常见的冲压质量问题,一般采用回弹补偿的方案解决。由于铝材的弹性模量是钢材的1/3,如图3所示,铝材零件回弹量较钢材零件呈几何倍数增加。如果在拉深工序和翻边工序进行回弹补偿,因局部补偿量大,同时两端与中间的补偿方向相反,造成模面曲率与零件曲率差异较大。发动机罩外板曲率是影响回弹量的主要因素,每次补偿后的零件都会产生新的回弹结果,这也是铝材发动机罩外板回弹问题整改的难点所在。图4所示为某参考车型的铝材发动机罩外板回弹状态,实际调试过程中发生上述回弹量随机变化的现象,多次回弹补偿调试零件仍然无法达到验收标准。发动机罩外板压合内板形成总成后,发动机罩外板的尺寸超差问题有改善,可以装车,但是内外板间隙不均匀,影响内外板涂减震胶,易造成溢胶等质量问题。上述发动机罩外板回弹问题是制造过程中的重大质量风险,应在前期造型阶段开展风险识别。

图3 铝合金及其他材料应力应变曲线

图4 参考车型铝材发动机罩外板回弹

2 工艺因素

对于铝材发动机罩外板的回弹问题,仅依靠回弹补偿等工艺方法解决的难度较高,需要全工序分析回弹产生的原因,综合应用工艺和产品方案解决。拉深工序件修边后应力释放的回弹状态如图5所示,修边工序件的回弹状态与钢板发动机罩外板回弹状态有相似点:中间型面下榻、后侧圆弧区域尖角上翘,回弹值在-3.5~4.5 mm。翻边工序回弹状态较修边工序发生较大的变化,如图6所示,前风窗前部型面上翘、后侧圆弧区域尖角下塌,回弹值在-28.16~27.23 mm。

图5 修边工序回弹

图6 翻边工序回弹

发动机罩外板前端保险杠和后端前风窗位置设计有较大范围的圆弧区域、两侧设计有较短的直线区域,各区域翻边过程中的材料变形和应力情况如下。

(1)后端圆弧区域①:缺料翻边,翻边过程中材料伸长,此区域圆弧相对小且范围大,材料变形剧烈,产生较大的横向剪切应力。翻边结束后应力释放,造成后侧圆弧区域的回弹量为27.23 mm。

(2)前端圆弧区域②:多料翻边,翻边过程中材料压缩,材料变形程度一般,横向受剪切应力,翻边结束后产生回弹量为-6.477 mm。

(3)前端灯口区域③:缺料翻边,翻边过程中材料伸长,此区域圆弧相对平缓且范围小,材料变形程度一般,翻边结束后未产生较大的回弹量,但是回弹趋势与灯口位置在拉深工序的回弹方向相反,说明缺料翻边对零件回弹存在一定的影响。

(4)两侧直线区域④:直线翻边,翻边过程中材料仅受到轴向拉力,此区域的直线翻边一般不会造成附近平面产生回弹。若零件设计有尖角、强度较差的区域,且直线翻边区域型面在两段缺料翻边区域中间,剪切应力释放后将造成中间直线翻边区域产生较大的回弹。

铝材发动机罩外板压合前的翻边高度虽然只有10 mm,但前后侧的缺料翻边和多料翻边后,横向剪切应力释放造成了发动机罩外板产生较大的回弹。为了控制回弹,需要控制翻边过程中的材料流动,避免材料在自由状态下翻边,常用的方法是翻边下模全周增加托料板,如图7所示,压料力为200 kN,行程为20 mm。托料板作用近似拉深模的压边圈,使材料在托料板的控制下翻边,控制材料的径向拉伸和横向剪切变形。

图7 压料翻边工艺

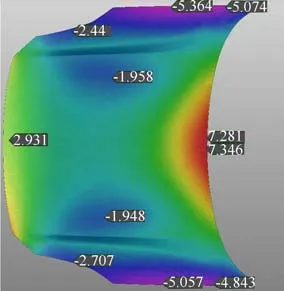

无压料翻边效果见图2所示,压料翻边效果如图8所示,翻边后的回弹量由原来的-28.16~27.23 mm减小到-5.364~7.346 mm,改善效果明显。因此,铝材发动机罩外板压合前的翻边模应设计为全周压料翻边结构,压料翻边能有效控制铝材发动机罩外板翻边后的回弹。

图8 压料翻边回弹

3 曲率分析

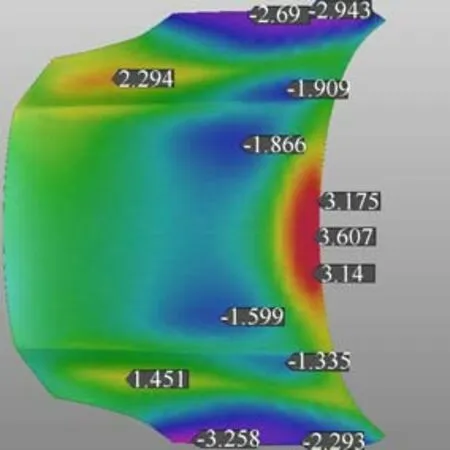

发动机罩外板尺寸大且型面平坦,尤其是后部的前风窗附近位置型面的曲率半径较大,如图9(a)所示,后部和两侧型面沿X轴和Y轴方向的曲率半径(Rx&Ry)为R(10 000~30 000)mm。但从拉深件成形角度分析,曲率半径小,材料应变越大,塑性变形越充分,零件刚性越好,拉深和翻边后的回弹值就越小。因此通过减小发动机罩外板曲率半径来改善拉深和翻边后的回弹,优化后的曲率半径如图9(b)所示,优化后的回弹如图10所示,由原来的-5.364~7.346 mm减小到-3.258~3.607 mm,质量风险在可控范围内。

图10 曲率优化后的回弹

发动机罩外板的曲率半径是影响回弹产生的主要因素,在保证造型特征的前提下,发动机罩外板尽量设计较小的曲率半径,尤其是后部的前风窗位置。发动机罩外板理想的曲率标准如下:①Rx&Ry<R9 000 mm;②不满足标准①的区域直径应小于φ150 mm,同时Rx&Ry<R10 000 mm最佳。

4 约束回弹分析

零件的评价和风险识别应与检测方式和装车状态保持一致。发动机罩外板等覆盖件均采用RPS单侧支撑和三坐标检测来完成尺寸评价,以发动机罩外板的RPS点为支撑点,分别进行2组约束回弹分析。

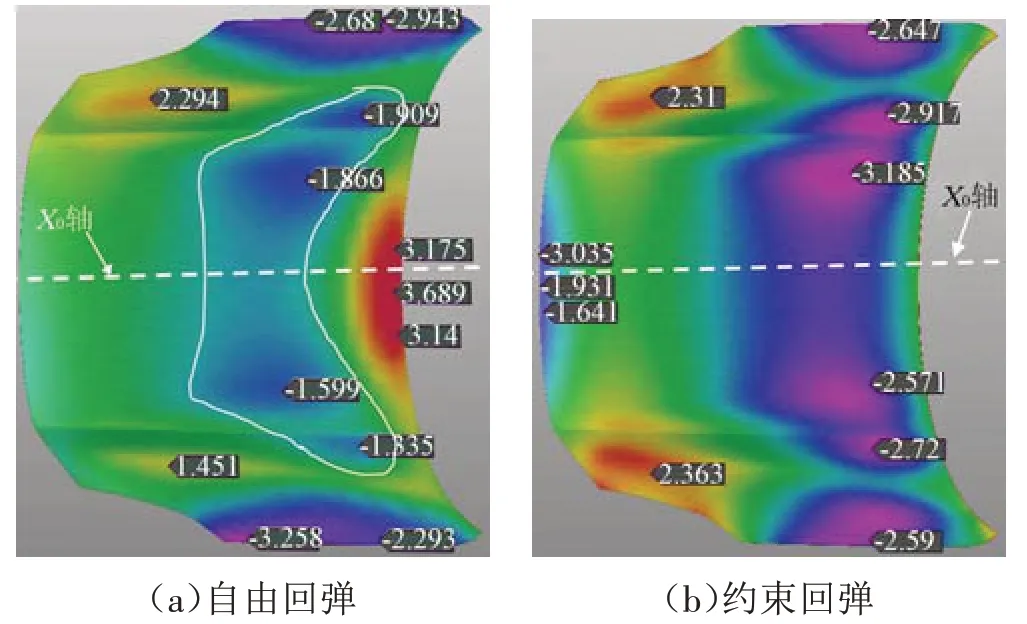

当零件自由回弹较小时,约束回弹状态也较好(见图10)。零件四周边缘设置RPS单向支撑点(为保证内外板的减震胶间隙真实,中间位置不设置RPS点或辅助支撑),约束回弹表现为中间下塌,下塌量相对连续均匀,有利于回弹补偿的实施,这与钢材发动机罩外板回弹状态相符合,如图11所示。

图11 约束回弹

当零件自由回弹较大时,约束回弹状态也较差,如图12所示。零件自由回弹前端有-8.177 mm回弹量,此时约束回弹分析零件中间出现较大波浪,波浪不连续,不利于回弹补偿的实施,如图13所示,回弹补偿后波浪仍然存在,影响表面质量。

图12 自由回弹和约束回弹对比

图13 回弹补偿结果

零件自由回弹状态是零件整体刚性的体现,与约束回弹状态趋势一致。如图12所示,零件前端存在较大自由回弹(多料翻边产生的回弹),在没有解决前端回弹的情况下,计算约束回弹会对零件状态产生误判。对于发动机罩外板前期冲压SE分析及零件评价,首先要调试较好的自由回弹状态,然后再按照零件的RPS点进行约束回弹分析。

5 棱线设计

受前风窗位置整体造型的限制,发动机罩外板后部前风窗位置型面可能会出现曲率半径无法优化到理想状态,造型特征与工艺需求出现矛盾,此时考虑通过增加棱线的方案解决。

发动机罩外板两侧都会设计明显的棱线,一般称为主棱线,增加的棱线设计在2条主棱线的中间位置,因其在造型和视觉效果上都要弱于主棱线,一般称为辅助棱线,常见的辅助棱线方案如下。

(1)双辅助棱线方案。设置关于X轴对称的2条辅助棱线(见图14)。主棱线距离L1建议<900 mm,辅助棱线距离L2建议<600 mm。

图14 双辅助棱线的造型方案

(2)单辅助棱线方案。设置与X轴重合的辅助棱线,如图15所示,主棱线距离L1建议<900 mm。

图15 中间单辅助棱线的造型方案

(3)组合棱线方案。设置双单棱线的组合方案,如图16所示。

图16 组合棱线造型方案

辅助棱线将发动机罩外板后部大曲率型面分割,同时因棱线曲率半径较小,成形后棱线区域有较好的刚性,对附近型面起到支撑作用,因而改善了上述区域的型面回弹问题。

棱线设计的高度和宽度也是影响附近型面回弹的因素。如图17(a)所示白色线内区域,型面曲率半径的优化解决了主要的回弹问题,但是主棱线两侧型面和中间X0轴型面形成了波浪。主棱线和X0轴是高点,棱线两侧是凹坑,如果零件RPS点设置不当,易造成约束回弹波浪加剧。这种小范围的波浪问题在回弹补偿时会造成新的波浪,影响整个机盖外板的面品。

图17 棱线附近波浪

上述主棱线两侧的波浪问题可以通过增加棱线的高度去优化,如图18所示,具体方法如下:①加高区在棱线后部的波浪位置,前部棱线高度光顺过渡;②棱线整体向上偏移,保持原有棱线的夹角和棱线圆角不变,避免滑移线的产生;③棱线的高度在原有基础上加高1.5~2.5 mm,以不产生明显滑移线为临界;④棱线宽度也相应加大,使棱线影响范围更大,提高零件整体刚性。

图18 棱线优化

6 结束语

铝材发动机罩外板造型大而平坦,前端保险杠和后端的前风窗位置均设计范围较长的圆弧,翻边后造成发动机罩外板产生大的回弹,因此,对于铝材发动机罩外板压合前的翻边工序,前期SE分析和后期的工艺设计均要采用全周压料翻边。

铝材发动机罩外板的曲率半径和棱线设计不仅是造型的重要因素,也是决定零件刚性和回弹量的关键因素,是造型阶段评审重点关注项。阐述的铝材发动机罩外板曲率半径和棱线的优化方向,对车身顶盖外板、门外板、翼子板等外覆盖件也有借鉴意义。