液相柴油加氢装置能耗分析及节能总结

2022-10-27董晓猛李桂军

董晓猛,李桂军

(中国石油化工股份有限公司安庆石化公司,安徽安庆 246000)

近年来,随着节能工作不断深入,某石化公司液相柴油加氢装置单位综合能耗逐年下降,由2017年装置标定的5.83 kgEO·t-1降至2021年的4.88 kgEO·t-1,在同类型装置中处于领先水平。近几年来该加氢装置加强与专业公司合作并积极实施“能效倍增”计划,通过梳理分析热进料、产品质量控制、机泵的运行效率、系统能源优化组合、低温热利用等方面存在的不足点并制定相应的操作调整措施或技改措施加以改进,使得该装置能耗得到进一步降低。

1 装置能耗分析

1.1 装置介绍概况

2.2×106t/a连续液相柴油加氢(IV)装置以常减压装置的直馏柴油以及焦化柴油为原料,在高温、高压、氢气以及催化剂作用下脱除原料中的硫、氮等杂质,生产满足国Ⅵ标准的柴油产品。装置主要由反应部分(包括新氢压缩机)、分馏部分和公用工程以及辅助系统等组成。其中反应部分采用热高分、炉前混氢流程,反应器中液相为连续相,气相为分散相,热高压分离器底油部分返回反应器循环;分馏部分采用单塔流程,产品分馏塔设重沸炉。

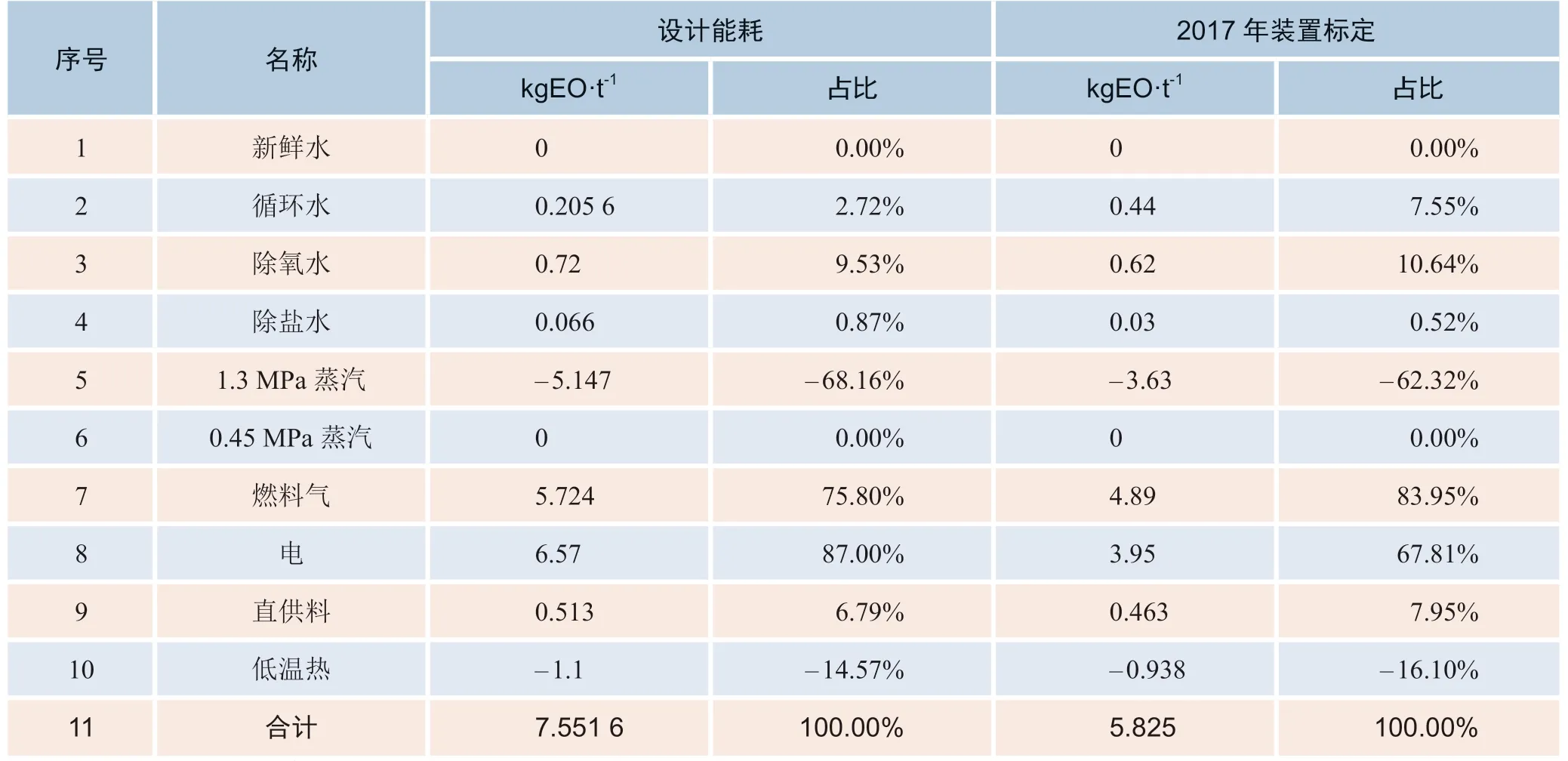

该装置于2013年9月建成投产,2016年该装置又进行了国Ⅴ柴油质量升级改造,反应系统在原基础上增加了一个反应器,分馏系统增加了硫化氢汽提塔,并采用蒸汽汽提的方式。装置改造后,2017年6月对装置的运行状况进行了满负荷标定,装置标定能耗与设计能耗数据见表1。

1.2 装置能耗分析

1.2.1 用能工质分析

由表1数据,对用能工质分析如下:

表1 2.2 Mt/a液相柴油加氢装置标定能耗与设计能耗组成对比

循环水消耗。装置循环水能耗高出设计能耗占比177.57%,分析主要原因为反应系统2个热高压汽提分离器的放空气体水冷器E-401循环水,在设计时是使用新氢机压缩机K-101二级循环水,而实际为一级循环水,即E-401循环水直接来自循环水管网[1],增加了循环水的消耗。

1.3 MPa蒸汽消耗。设计中装置输出的1.3 MPa蒸汽可以使装置能耗下降68.16%,但实际生产中仅使装置能耗下降62.32%,降幅减少5.8%,从标定期间工艺参数分析看,硫化氢汽提塔底的汽提蒸汽量与设计参数基本一致,由于产品分馏塔减压操作,塔底温度低于设计值,因此汽包D-501的发汽量低于设计值,考虑这方面差值,实际外送蒸汽仍然比设计值低2 t/h左右,可能是现场伴热蒸汽、服务蒸汽损耗所致。

(3)电量消耗。设计电耗占装置能耗87%,比实际高19.19%,由于新氢压缩机K-101、循环油泵P-104在计算设计能耗时采用的是额定功率;实际运行中新氢压缩机使用无级调量控制,平均每小时可节约电量844 kW·h,循环油泵P-104采用变频控制,平均每小时可节约电260 kW·h。

(4)燃料气消耗。装置燃料气消耗占比超83%,比设计高8.15%,从日常的操作和标定期间的工艺参数分析看主要是设计进料温度低所致。

1.2.2 实际运行分析

(1)装置进料温度低

设计中进装置的原料油除焦化柴油外,直馏柴油完全采用热直供料。实际运行中为确保装置的安全运行,自开工以来从罐区引进平均温度为25 ℃(冬天在10 ℃以下)约25 t/h的冷料,进入装置后需要通过反应加热炉加热升温,增加了燃料气的消耗;同时从常减压装置到罐区的柴油也需要冷却,存在用能不合理的现象。

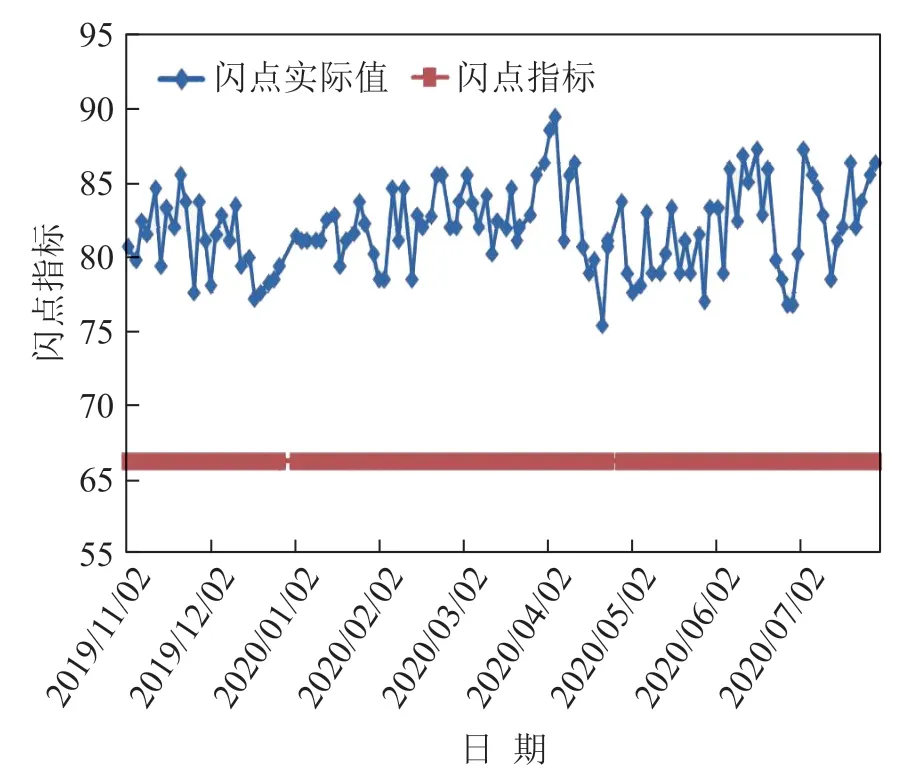

(2)产品柴油闪点质量过剩

产品柴油闪点的控制指标≮62 ℃。2019年11月至2020年7月的的分析化验数据见图1,由图可知产品柴油的闪点处于75~85 ℃之间,与工艺卡片中的指标≮62℃(图中红线)相差较远,说明存在质量过剩,是硫化氢汽提塔塔底汽提蒸汽使用量过大导致,存在用能浪费。

图1 2019年11月-2020年7月产品柴油闪点情况

(3)伴热蒸汽耗量大

伴热主要目的是防止工艺管线输送的物料冷凝,堵塞管道。柴油加氢装置内的物料主要是柴油、汽油,公司所处的地理位置冬天最低气温在-5 ℃左右,多数管线无需伴热,说明用1.3 MPa蒸汽作伴热存在能源浪费。

(4)部分机泵出口阀开度过小

装置日常加工负荷仅为设计值的74.3%,加工负荷长期偏低,导致装置一些机泵的运行工况偏离设计工况。表2为该装置6 000 kV电机及机泵的运行情况,可看出除原料进料泵外其余三个泵的出口调节阀开度均低于30%,一方面造成电量浪费,另一方面不利于泵自身的长周期安全运行。

表2 柴油加氢装置6000kV电机及机泵的运行情况

(5)产品柴油的低温热浪费。分馏塔C-201塔底296 ℃的柴油,进入低分油/产品柴油换热器E-202换热,温度降至240 ℃;再进入柴油低压蒸汽发生器E-203产1.3 MPa蒸汽,温度降至210 ℃;再进入原料油与产品柴油换热器E-204,温度降至150 ℃后送气分装置回收低温热再返回装置进入柴油产品空冷器A-202A-H。进入空冷前产品柴油的平均温度为110 ℃,将其直接进行冷却,低温热未能得到充分利用。

1.3 节能措施

针对装置用能过程中的问题分析,提出以下几条针对性措施。

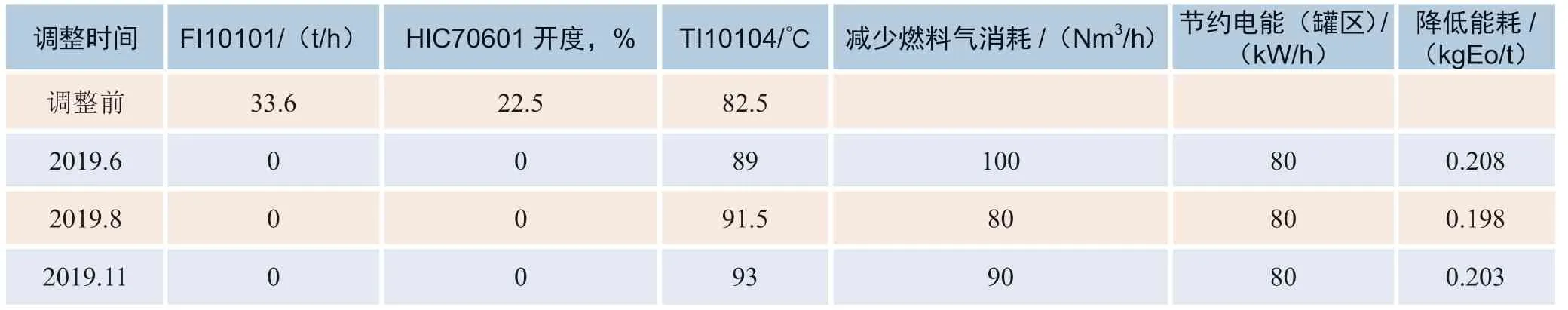

1.3.1 停罐区冷料,装置采直馏柴油热进料

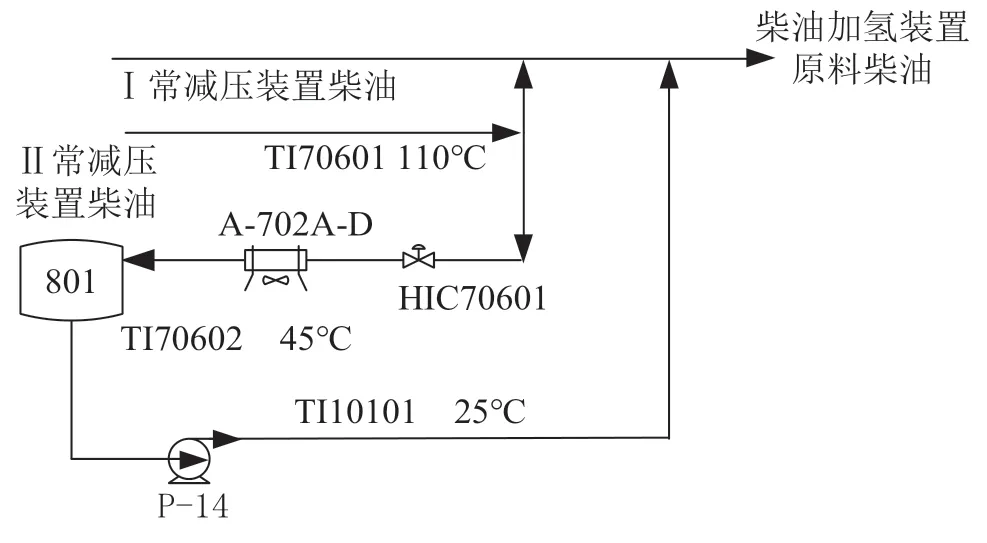

为实现装置采用完全热进料,Ⅱ常减压装置至罐区外甩阀HIC70601开度为0的目标,该装置制定如下措施和对策,以确保装置的安全运行。

1)原料油缓冲罐D-101液位正常控制在65%;

2)滤后原料油缓冲罐D-102液位正常控制在65%;

3)当D-101液位低于55%且有继续下降趋势时,向调度申请适当降低装置加工量且调整幅度≯5 t/h。当加工量调整幅度>5 t/h且D-101液位仍然继续下降,装置改部分长循环以确保装置安全运行;

4)当D-101液位高于70%且有继续上升趋势时,向调度申请适当增加装置加工量,加工量调整幅度≯5 t/h。当加工量调整幅度>5 t/h且D-101液位继续上涨,向调度申请联系罐区,稍开HIC70601向罐区外甩;

如遇Ⅰ、Ⅱ常装置中断直供料等异常情况时,液相柴油加氢装置立即改部分长循环或全长循环,确保装置安全运行。2019年6月装置按方案采用直馏柴油热进料。停罐区冷料泵前后关键指标变化情况详见表3。

表3 停罐区冷料泵前后关键指标变化情况

罐区冷料送柴油加氢装置流程见图2。

图2 罐区冷料送柴油加氢装置流程

1.3.2 降低硫化氢汽提塔塔底汽提蒸汽量

由上述分析知,产品柴油的闪点存在质量过剩,主要是汽提蒸汽使用量过大导致。影响产品闪点的因素有原料柴油的馏程、汽提塔汽提蒸汽量、汽提塔压力、分馏塔温度、分馏塔压力等。在实际生产中汽提塔、产品分馏塔压力是合理的控制参数,一般不做大幅调整。另一方面,现阶段柴油加氢装置生产的是符合国Ⅵ排放的柴油,产品质量要求较高,为满足要求分馏塔塔底温度控制较为稳定。因此,要降低产品柴油的闪点,实现节能降耗,主要是通过调整汽提塔塔底汽提蒸汽量实现。

正常生产时,硫化氢汽提塔C-202塔底蒸汽汽提量的理论值为加工量的0.8%~1.2%[2],而实际生产中为防止出现产品柴油质量指标特别是柴油的Cu片腐蚀(50 ℃,3 h)不合格现象,习惯上采取提高汽提蒸汽量的方式,这种操作方式是导致产品柴油闪点偏高的主要原因。因此,将汽提蒸汽量由最初的2.5 t/h降至1.6 t/h[3],目前产品柴油的闪点稳定控制在68~70 ℃,改善了产品柴油闪点质量过剩现象,同时也节约了蒸汽消耗。

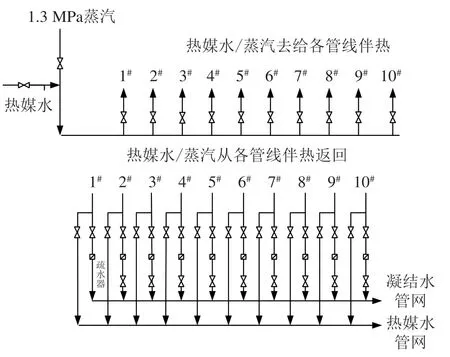

1.3.3 将伴热蒸汽改为热媒水伴热

经了解,公司热媒水管网的热媒水总量1 600 t/h,供水温度为92.5 ℃,而工艺指标为≮90 ℃,为充分利用热媒水热量,装置从热媒水总管引热媒水20 t/h,用于每年冬季工艺管线的伴热。装置伴热流程详见图3。

图3 柴油加氢装置集中伴热站伴热流程

将蒸汽伴热改为热媒水伴热后,冬季装置每小时节约3 t蒸汽,同时解决了装置疏水器因疏水效果差而产生管线水击现象。

1.3.4 对机泵运行参数重新核算并定制叶轮

通过上述2.3的分析,装置决定对于出口阀开度较小或调节阀开度较小的泵,请能源优化专业公司根据泵进出口管路系统特性重新核算泵扬程,重新定制泵的叶轮。

1)原料油升压泵P-101A重新定制叶轮

原料油升压泵P-101重新核算结果见表4。

表4 原料油升压泵需求扬程核算结果

由表4可知,原料油升压泵理论需求扬程为100米,考虑系统负荷变化,原料油升压泵实际需求扬程为理论需求扬程的1.15倍,则原料油升压泵扬程为115米就可以满足要求。

优化主要是对P-101A进行了叶轮的更换,该项目于2017年8月投用,优化前P-101A电流为16 A;优化运行后P-101A电流为14 A,每小时节约电耗16.8 kW。

2)产品分馏塔底重沸炉泵P-203A重新定制叶轮

分馏塔底重沸炉泵P-203重新核算结果见表5。

分馏塔底重沸炉泵理论需求扬程为101.3米,考虑系统负荷变化,分馏塔底重沸炉泵实际需求扬程为理论1.2倍,即121.5米就可以满足要求。

优化主要是对P-203B进行了叶轮更换,该项目于2017年8月投用,优化前电流为22 A,对应电机受电功率为184.1 kW;优化后泵电流18.5 A,对应电机受电功率为154.8 kW,节约电耗29.3 kW。

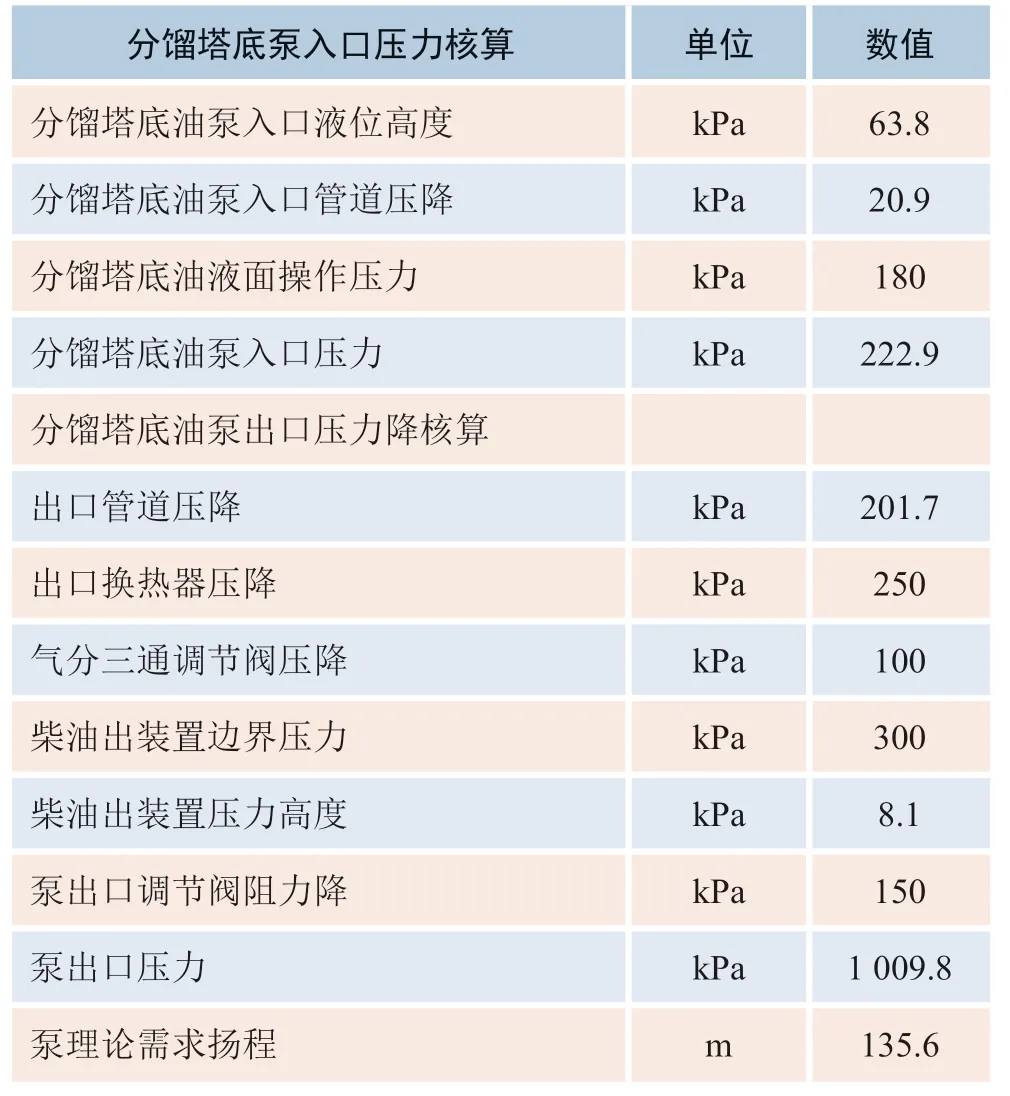

3)分馏塔底泵P-201B重新定制泵的叶轮

分馏塔底泵P-201重新核算结果见表6。分馏塔底泵理论需求扬程为135.6米,考虑系统负荷变化,实际需求扬程为理论扬程的1.15倍即156米就可以满足要求。

表6 分馏塔底泵需求扬程核算结果

优化主要是对P-201B进行了叶轮的更换,该项目于2019年11月装置大检修期间实施,2020年1月投用,优化前P-201B的电流为25 A,优化运行后P-201B的电流为21 A,实际每小时节约电耗33.5 kW。

1.5 节能效果

(1)停罐区冷料效果

装置停引罐区冷料,直馏柴油采用完全热进料后,反应加热炉F-101燃料气消耗同比下降50 Nm3/h,按运行365天/年,燃料气密度0.75 kg/Nm3,燃料干气价格1 122元/吨,停罐区冷料后减少燃料气消耗每年产生的经济效益计算如下:

50×24×365×0.75÷1 000×1 122=3 685 770 000元/年≈36.86(万元/年)

罐区停运柴油泵后节约电耗80 kW/h,按电价0.6元/kW·h,停运300天/年,停罐区冷料后停运罐区柴油泵每年产生的经济效益计算如下:

80×24×300×0.6=345 600元/年=34.56(万元/年)

停罐区冷料和柴油泵后,每年产生的总经济效益:36.86+34.56=71.42(万元/年)

(2)降低汽提蒸汽量效果

在上述1.4.2措施中,节约汽提蒸汽量0.9 t/h,按运行365天、1.3 MPa蒸汽价格215元/吨,降低汽提蒸汽量后每年产生经济效益计算如下:

0.9×24×365×215=1 695 060元/年≈169.5(万元/年)

(3)改用热媒水效果

在装置蒸汽伴热改用热媒水伴热后,节约汽提蒸汽量3 t/h,按投用90天/年,1.3 MPa蒸汽价格215元/吨,伴热改用热媒水后每年产生经济效益计算如下:

3×24×90×215=1 393 200元/年=139.32(万元/年)

(4)机泵重新制作叶轮效果

P-101A优化后每小时节约电耗16.8 kW,P-201B优化后每小时节约电耗33.5 kW,P-203B优化后每小时节约电耗29.3 kW,考虑到机泵需要定期切换和故障检修,按机泵运行300天/年,电价0.6元/kW·h,P-101A、P-203B重新制作叶轮技改措施实施以后,每年产生的经济效益计算如下:

(16.8+33.5+29.3)×24h×300×0.6=343872元/年≈34.39(万元/年)

2 后续节能措施

2.1 实现装置实时能耗信息化监控

借助信息技术手段,加强装置主要水、电、气、风等消耗的日常监控,跟踪消耗量变化趋势,对于异常消耗及时调整、分析、总结,通过加强精细管理,达到控制不合理消耗的目的。

2.2 利用精制柴油低温热源

目前该装置产品柴油进空气冷却前的温度平均为110 ℃,这一部分低温热没有利用,而且还需要消耗电能,该公司正在对几个备选方案进行前期论证:新建低温热发电、新增换热器给焦化柴油冷加热、送其他装置如S Zorb装置利用,充分论证评估后将加以利用。

2.3 根据公司转型发展,重新核算机泵负荷

目前该公司正在进行炼油向化工转型项目建设,随着该项目的开工正常,加工量有进一步降低的可能,届时装置机泵将普遍存在大马拉小车的现象,单纯的进一步减小泵叶轮尺寸显然不足以解决,需重新制作泵头,实现装置节能降耗。

3 总结

节能工作是一个只有起点没有终点的工作,某企业液相柴油加氢装置从优化操作、加强工艺管理入手,加强技改技措的实施,通过调整操作实现装置完全热进料、合理控制产品质量避免产品质量过剩、提高机泵运行效率、优化系统能源等方面的节能措施实施,使得该装置能耗明显降低,节能效果极其显著,为该公司的良好生产经营做出了应有贡献,为其他装置提供借鉴和参考。其他如核算某些低压汽包看是否可优化甚至停用,加热炉是否可通过优化停用、原料升压泵是否具备停运条件等措施,需视装置具体实际而选择实施。