应用顶循除盐技术降低延迟焦化分馏塔腐蚀风险

2019-11-18

(中国石化塔河炼化有限责任公司,新疆 库车 842000)

中国石化某公司常减压-延迟焦化(焦化)联合装置设计加工新疆塔河重质稠油,常压部分设计处理原油能力为3.50 Mt/a,焦化部分设计处理常压渣油能力为2.20 Mt/a,装置于2010年9月正式投产。随着上游原油开采难度加大,原油品质不断下降,盐含量逐渐上升,导致焦化分馏塔出现塔盘效率降低、侧线产品馏程重叠、冷却器管束腐蚀泄漏及顶循泵抽空等问题。在生产运行过程中频繁出现的焦化分馏塔结盐问题,主要发生在分馏塔顶部多层塔盘,需要洗塔操作才能维持正常生产。塔盘结盐及水洗引发一定程度的腐蚀,随着装置运行到末期,顶循腐蚀问题更加明显,影响安全生产。如何通过优化改造降低焦化分馏塔顶循系统腐蚀,已成为装置安全运行的关键。

1 分馏塔增加顶循除盐装置

1.1 立项理由

塔河原油盐含量逐年升高,目前盐质量浓度平均在600 mg/L,电脱盐装置不能将其有效脱除,无机盐在一定温度下水解生成HCl,有机氯化物在一定温度下也会分解生成HCl,它们与原油分馏中产生的NH3相结合,在常压塔和分馏塔上部形成氯化铵盐。氯化铵可以在一定条件下以气、固、液三种形态进行相互转化,在330 ℃时固态氯化铵会升华为气态,以NH3·HCl形式存在,这种气相物质易溶于水。在常压塔的操作条件下,塔盘上含水的轻组分不断上升,在较低温度下会形成氯化铵盐水溶液,而随着水蒸气不断上升,氯化铵不断提浓,最终沉积在塔盘上或降液管底部,造成分馏效果变差,汽油和柴油馏程重叠严重,产品质量不合格。如不及时处理,严重时可造成冲塔甚至淹塔,分馏塔顶循泵也会因结盐磨损造成泄漏或频繁抽空。

由于HCl,H2S及NH3的存在,在分馏塔操作条件下,容易形成HCl-H2S-H2O腐蚀环境,会造成分馏塔上部塔盘、塔壁、管线及换热器腐蚀泄漏等问题。塔盘腐蚀照片见图1。其反应式为:

图1 分馏塔上部塔盘腐蚀

分析分馏塔上部垢样可知,该垢样外观呈黑色,结构致密坚硬,主要成分为焦炭、氯化铵盐、铁锈及其他固体粉末。水只能少量溶解该垢样,因此,分馏塔结盐以后再采用在线水洗的措施,效果不理想,需要严格控制焦炭塔生焦高度,防止泡沫层焦粉带入分馏塔,强化焦化分馏塔蜡油对焦粉的洗涤效果,优化电脱盐操作,降低脱后含盐量。

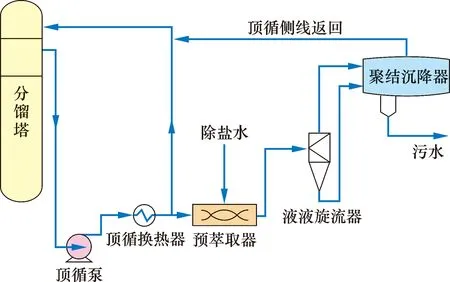

1.2 顶循除盐装置流程

为了解决焦化分馏塔顶的结盐和腐蚀问题,2018年9月,塔河炼化1号焦化装置新增除盐设备,相关流程示意见图2。

图2 焦化分馏塔顶循除盐流程

除盐系统从顶循环的最后一组换热器出口后抽出,与除盐水在预萃取器内进行混合,除盐水将循环油中的大部分氯离子转移到水相当中;然后采用液液萃取-旋分聚结器[1]对循环油和水相进行一次和二次分离。经脱除氯离子后的顶循环油返回分馏塔,除盐水进入分馏塔顶冷凝系统进一步洗涤系统中的氯离子,之后经分馏塔顶污油泵循环使用或外排。

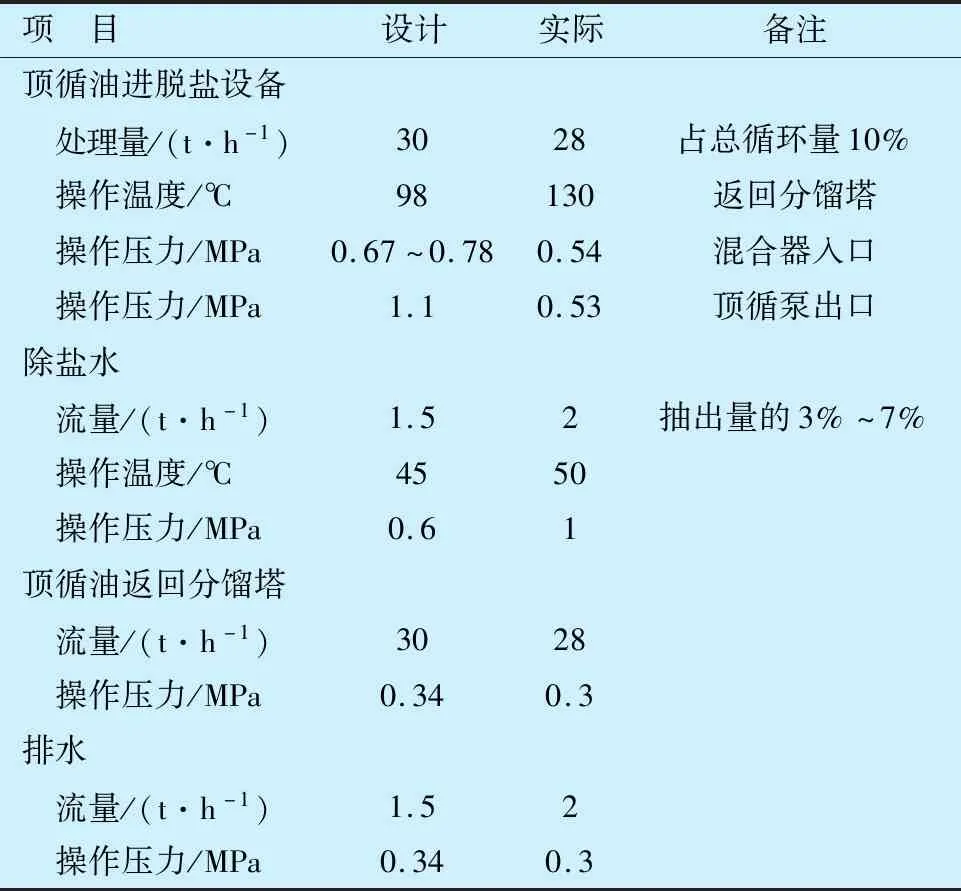

1.3 操作参数

脱盐设备运行参数见表1。从表1可知,脱盐设备的实际处理量为28 t/h,温度为130 ℃,除盐水流量为2 t/h,基本上达到了设计参数的要求。

1.4 质量分析

脱盐设备运行质量数据见表2。从表2可知,该脱盐设备运行参数比较稳定,顶循油经过脱盐设备处理后,返塔顶循油氯化物含量有所下降,排水中的氯离子含量比较高,达到一定的脱盐效果;另外处理后油中水含量和水中油含量均达到了设计值,满足装置实际生产需要。

表1 脱盐设备运行参数

表2 脱盐设备运行质量数据 mg/L

2 优化措施

2.1 氯含量分析方法比对

油中氯离子分析方法一般采用库伦法,而油中的硫含量对油中氯化物的分析影响非常大,某公司炼化焦化分馏塔顶循油中的硫含量较高,对氯含量分析有一定干扰,下一步计划采样委托专业机构分析比对。

2.2 优化顶循除盐装置操作

当前顶循除盐装置处理量28 t/h,未达到设计负荷,下一步计划将处理量提高到30 t/h。另外对比设计条件,操作温度偏高,操作压力偏低,应适当进行调整,维持注水量1~2 t/h的操作,进一步降低顶循油中的氯离子含量。

2.3 加强电脱盐操作

优化电脱盐操作参数,筛选针对性破乳剂,进行技术改造,降低终脱后盐含量,使氯化镁和氯化钙等无机盐尽量在电脱盐过程中去除掉,从而降低顶循油中的氯离子含量,改善分馏塔上部塔盘的结盐状况,减轻腐蚀。

2.4 提高分馏塔顶温度

根据产品质量指标要求,适当提高分馏塔顶温度和顶循回流温度,尽量提高分馏塔油气分压,从而有效降低分馏塔顶水的分压和沸点,保证分馏塔内不形成液态水。

2.5 提高分馏塔注水

适当提高分馏塔顶挥发线注水量,将氯化铵等盐类溶解后带至污水系统,降低分馏塔顶回流返回塔的油相平衡盐含量,降低分馏塔顶循系统结盐速度。

2.6 优化分馏塔在线水洗方案

从冷回流入口补充水进分馏塔顶进行洗涤。最好使用除盐水,控制适宜的分馏塔顶温度、柴油抽出温度。既要防止抽出温度过高造成水的汽化影响洗盐效果,又要防止抽出温度过低导致侧线带水或泵抽空。

3 结 语

由于延迟焦化装置原料盐含量不断升高,导致焦化分馏塔上部塔盘累积氯化铵盐,引发侧线产品质量不合格和设备腐蚀问题,除采取操作优化及水洗措施外,通过技术改造新增焦化分馏塔顶循除盐装置,通过一段时间的稳定运行, 可以有效降低分馏塔顶循环油中的盐含量,从而减缓设备腐蚀,保证装置长周期安全运行。