烷基化装置节能优化实践

2022-10-27何晓京

何晓京

(中国石油化工股份有限公司镇海炼化分公司,浙江宁波 315207)

随着人们环保意识的增强和环保法规的限制,世界范围内清洁汽油标准向着低硫、低烯烃、低芳烃以及高辛烷值方向发展。炼油工业面临更加苛刻的挑战,不仅燃料产品的指标日益严格,而且生产过程也要求更加清洁环保。2017年国内汽油质量标准从国Ⅳ升级到国Ⅴ,硫含量由50 ppm下降至10 ppm,烯烃含量由28%下降至24%;2019年从国Ⅴ升级至国Ⅵ,其中烯烃含量由24%逐渐下降至15%,芳烃含量由40%下降至35%,对汽油池的调和组分要求越来越高。

我国的汽油组分构成中,催化裂化汽油的比例高达76.7%,重整汽油约占15%,烷基化汽油仅占0.2%~0.5%[1]。由于催化汽油烯烃含量在30%左右、芳烃含量在20%左右,重整汽油芳烃和苯含量高,作为调和组分均已不能满足汽油升级需求。

烷基化油具有辛烷值高、不含烯烃及芳烃、敏感性小、调和性好、挥发性好和燃烧清洁等优点,无论是生产高标号汽油,还是航空汽油,烷基化油都是理想的组分,效益巨大。随着全球汽油品质的同步提升,烷基化油在汽油中占比还会继续攀升,生产烷基化油已经是炼油企业发展的必然趋势。

近几年,国有大型石化企业及各大民营炼厂都在积极筹备烷基化装置建设投产。镇海某厂烷基化项目2015年完成可研报告,2018年完成详细设计并开始建设,2020年1月份装置运行正常。2020年某集团投产烷基化装置平均能耗约156千克标油/吨,将对炼厂总体能耗产生较大影响。

1 烷基化装置能耗组成

镇海某厂烷基化装置加工量30万吨/年。装置由原料加氢精制、烷基化反应、制冷压缩、流出物精制、产品分馏、化学处理部分组成。

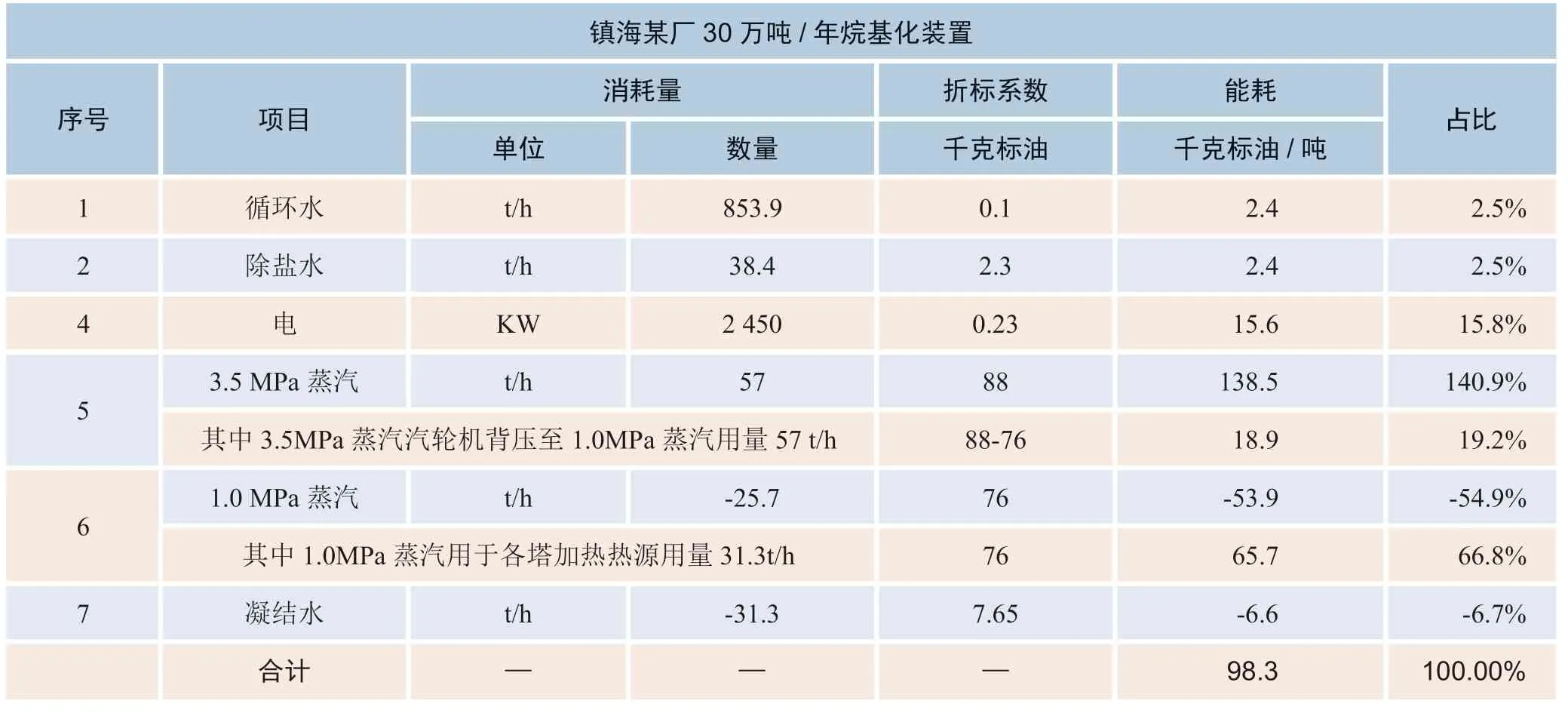

烷基化装置虽为炼油装置,但其加工量按产品烷基化油计算,能耗计量方式采用化工装置计量,因此原料性质越好,装置能耗越低。该厂烷基化装置能耗98.3千克标油/吨,由循环水、除盐水、用电、3.5 MPa蒸汽、1.0 MPa蒸汽、凝结水组成,具体见表1。能耗主项是背压式制冷压缩机使用的3.5 MPa蒸汽,为138.5千克标油/吨,占总能耗的140.9%。实际上由于背压式制冷压缩机是3.5 MPa背压至1.0 MPa蒸汽,其能耗折标系数按12千克标油计算更合适(3.5 MPa蒸汽减去1.0 MPa蒸汽折标系数),压缩机单项使用能耗为18.9千克标油/吨,占比为19.2%。1.0 MPa蒸汽外输25.7 t/h,由于制冷压缩机产生57 t/h,脱轻烃塔、脱异丁烷塔和脱正丁烷塔塔底热源使用1.0 MPa蒸汽,其实际消耗蒸汽即凝结水用量为31.3 t/h,能耗单项为65.7千克标油/吨,占总能耗66.8%。凝结水的输出与蒸汽用量相关;其他能耗部分分别是循环水,为水冷器使用;除盐水主要是水洗及湿式空冷使用,其能耗占比不大。从能耗组成看,主要是制冷压缩机及各分离塔使用蒸汽占很大比重,因此节能关键在于制冷压缩机和1.0 MPa蒸汽的使用。

表1 烷基化装置能耗组成

2 烷基化装置节能优化

烷基化装置是汽油产品升级的重要组成部分,但其能耗高,对炼厂的能耗影响较大,为此烷基化的节能优化有重要意义。该文主要通过压缩机操作优化、各分离塔优化、装置低温热联合等措施,对烷基化装置进行节能降耗。

2.1 制冷压缩机节能优化

制冷压缩机节能一是压缩机驱动形式;二是压缩机运行优化,包括反喘振阀门开度、节能罐投用、丙烷浓度的控制等。

2.1.1 制冷压缩机驱动形式对烷基化装置能耗影响

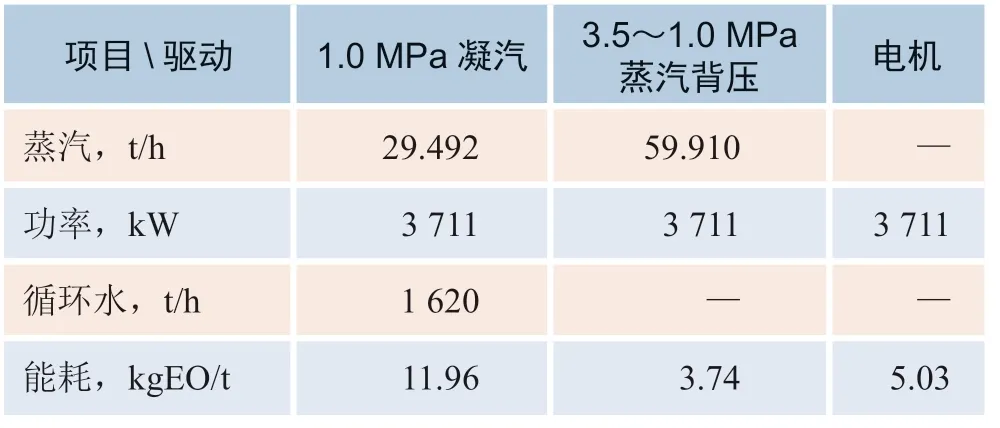

制冷压缩机驱动一种是使用电机,另一种是蒸汽,蒸汽驱动又可分为背压式和凝汽式。制冷压缩机驱动形式对装置能耗影响很大,其中凝汽式能耗最高,背压式能耗最低,电机驱动的能耗在两者之间。以催化裂化装置(加工量160万吨/年)气压机为例,目前使用的是1.0 MPa蒸汽冷凝成凝结水作为压缩机驱动,将使用3.5 MPa蒸汽背压成1.0 MPa蒸汽及电机驱动进行了能耗对比见表2,从表中看出背压式压缩机能耗是凝汽式的1/3,是电机驱动的3/4,背压式压缩机节能效果明显最优。

表2 压缩机不同驱动形式的能耗数据

镇海某厂烷基化装置制冷压缩机能耗单项为18.9千克标油/吨,见表3,而某石化烷基化装置处理量、工艺包及工艺路线与镇海某厂一致,其压缩机驱动方式使用电力,其能耗单项为27.2千克标油/吨,因此就制冷压缩机能耗单项,镇海某厂就降低了8.3千克标油/吨。制冷压缩机使用背压机项具备的前提条件是3.5 MPa蒸汽有富余,背压后的1.0 MPa蒸汽有地方可以用,即蒸汽使用和消耗需要全厂做平衡优化。

表3 烷基化装置制冷压缩机不同驱动方式能耗对比

2.1.2 制冷压缩机运行优化

由于烷基化反应是放热反应,采用循环冷剂工艺为反应器提供冷量,带走反应热。由于循环冷剂的主要组成为异丁烷和丙烷,在制冷流程中设置节能罐,即制冷压缩机出口物流经过湿式空冷冷凝为液相后,首先进入节能罐经初步降压闪蒸出富丙烷轻组分进入压缩机二级补气口,液相再进入闪蒸罐通过二次降压闪蒸出富异丁烷组分进入压缩机一级入口,这样通过分级闪蒸可降低制冷压缩机一级入口的压缩量,降低压缩功率。

制冷压缩机在生产运行中,首要关注节能罐是否投用,节能罐的投用会增加操作复杂度,但对于装置节能非常有好处。另需要关注反喘振阀操作。镇海某厂烷基化装置设置两级反喘振,一级反喘振一级压缩机出口返回至压缩机入口,二级反喘振阀由压缩机出口返回至一级压缩机出口。设置两级反喘振考虑了能力梯级使用,日常控制过程中反喘振阀位控制尽量小甚至全关,使操作点接近反喘振曲线卡边控制,减少气体循环量,从而减少能耗浪费。该厂压缩机开工后一级防喘振阀开度约19%,具有较大节能空间,其运行点离反喘振曲线控制线有较大余地,经逐步关闭反喘振阀门开度至8%,落实节能方案。实施后减少9 t/h蒸汽用量,节能量2.95千克标油/吨。

制冷压缩机的冷却量一般通过控制气相中丙烷含量实现,丙烷含量越高,压缩机所需能耗越高。反应温度通过循环冷剂量控制,也就是由制冷压缩机冷却量控制,在反应温度有余地情况下,尽量减少气体中丙烷含量,有利于压缩机节能。表4是某石化烷基化装置的制冷压缩机实际运行参加与设计参数对比数据,从表中可以看出,丙烷含量设计值20%,而实际运行值为12%,在制冷量要求不变的情况下,采用适当外甩循环冷剂中丙烷组分的方法降低压缩机出口操作压力。压缩机出口压力设计值由0.72 MPa逐步降低至0.34 MPa,压缩机轴功率由1 883 kW降低至1 000 kW,装置能耗较设计值低8.53千克标油/吨[2]。

表4 压缩气体丙烷含量不同对能耗影响

2.2 各分馏塔操作优化

烷基化装置共有三个分馏塔,分别是预加氢单元的脱轻烃塔、产品分馏单元的脱异丁烷塔和脱正丁烷塔,其塔底热源一般使用1.0 MPa蒸汽,该用量为32.2 t/h,占总能耗71.5%,若可降低蒸汽使用量,烷基化能耗将大幅度下降。各塔1.0 MPa蒸汽具体使用量见下表5,脱异丁烷塔蒸汽用量最大,其次是脱轻烃塔,最少的是脱正丁烷塔。

表5 各分馏塔1.0 MPa蒸汽使用量

脱异丁烷塔着重控制异丁烷纯度,纯度越高回流量越大,蒸汽消耗量越大,正常情况下一般控制在85%以上即可。脱正丁烷塔是为了控制正丁烷纯度及烷基化油蒸汽压,与脱异丁烷塔控制类似,正丁烷纯度越高回流量越大,蒸汽消耗量将越大。正丁烷作为产品外卖,一般需要纯度在99.9%以上,蒸汽耗量大而且不容易达到。正丁烷作为该厂溶剂脱沥青溶剂或乙烯裂解原料,纯度要求不高控制在95%以上。装置开工运行平稳后,通过查阅相关文献以及流程模拟软件核算进行优化见表6,节能优化前后脱异丁烷塔、脱正丁烷塔蒸汽减少了6 t/h,能耗降低19.15千克标油/吨。

表6 各分馏塔1.0 MPa蒸汽使用量优化情况

脱轻烃塔主要脱除轻烃及预加氢过剩氢气,也可通过降低塔压、回流及塔底温度优化节约部分1.0 MPa蒸汽。脱轻烃塔另一个目的是脱除二甲醚、绝大部分的甲醇和饱和水(烷基化原料为醚后C4,杂质主要来源于上游MTBE),降低塔压会导致易溶于水的醚类、醇类物质难以分离,容易随C4带入烷基化反应系统致硫酸消耗增加。因此优化调整脱轻烃塔操作的同时还需跟踪烷基化反应单元操作工况变化如C4原料杂质含量、反应酸浓度、酸耗等,综合考虑从而做到装置效益最大化。

2.3 低温热的利用

由于面临着热值低、找热阱难等困难,尽管出现热泵、低温热发电等诸多新技术,炼厂低温热的回收与利用进展依旧难度较大。但低温热由于其总量可观,其回收与利用必将成为炼厂降低能耗的主要努力方向。

低温热回收一方面是双倍节能,另一方面可节约大量冷却设备投资。更重要的是可在能级合理使用上获得重大效益,节约燃料油、蒸汽等高品位能量[3]。

2.3.1 凝结水的低温热利用

该烷基化装置各分馏塔塔底1.0 MPa蒸汽产生的凝结水温度在140 ℃左右,该部分凝结水至凝结水回收装置温度应低于90 ℃,需要增设冷却设施。目前凝结水的余热进行了充分利用,作为脱异丁烷塔的中间重沸器具体流程见下图1,温度由143 ℃下降至81 ℃,减少了塔底重沸器能耗,1.0 MPa蒸汽用量由23.5 t/h下降至19.7 t/h,装置能耗下降8.1千克标油/吨,同时冷却后冷凝水可直接至凝结水回收装置。该措施做到了双倍节能,一方面减少冷却凝结水的循环水用量,另一方面降低了脱异丁烷塔的塔底热源。

2.3.2 脱轻烃塔与其他装置热联合

脱轻烃塔正常操作时,塔底温度在98~108 ℃,其塔底重沸器热源一般温位在140 ℃以上即可,可选择热源有0.4 MPa饱和蒸汽(近距离可以使用,远距离输送过程中由于饱和蒸汽部分冷凝成液态水容易水击)、高温凝结水、催化装置及S-zorb装置稳定塔稳定汽油等物料,做到装置之间低温热联合,见图1。

图1 脱异丁烷使用凝结水中间重沸器流程

2.4 其他操作优化

烷基化反应烷烯比、反应温度、硫酸浓度等对烷基化油的产品质量至关重要。一般烷烯比越高,烷基化油产品质量越高;但过高的烷烯比会导致异丁烷循环量增加,能耗存在较大浪费。因此在烷基化油产品合格的情况下一般烷烯比控制在9∶1,低于该控制指标,烷基化油辛烷值及干点指标变差较明显。反应温度越低,烷基化油产品质量越高;但过低反应温度一方面增加制冷压缩机负荷,同时反应器搅拌电机功率也会增加,能耗增加,酸烃分离也会变得困难,建议反应温度控制在7 ℃左右。

烷基化丙烷精制单元可根据其他炼厂烷基化运行情况,并结合本炼厂实际需要,考虑停用该单元,减少装置能耗。流出物精制单元也可在保证质量及系统运行稳定基础上,逐渐调整碱水洗涤和水洗量,节省碱液和除盐水用量,减少碱液加热蒸汽用量。

烷基化装置主要是机泵和湿式空冷用电。机泵需要根据实际运行情况与设计工况对比考察流量及扬程是否相符并进行优化节能;湿式空冷视运行负荷、环境温度等情况优化空冷器运行台数减少装置用电量。

3 结论

某厂30万吨/年烷基化装置制冷压缩机使用背压式蒸汽驱动能耗较电力驱动低8.3千克标油/吨;通过优化反喘振阀,运行点卡边操作,反喘振开度由19%下降至8%,能耗下降2.95千克标油/吨;通过凝结水低温热利用,不仅节约了凝结水冷却所需能量,同时把该部分热量用于分离塔的重沸热源,节约能耗8.1千克标油/吨;同时通过各分离塔操作优化,至少可降低能耗10千克标油/吨以上。通过上述几项优化,装置能耗至少可降低30千克标油/吨;装置高负荷运行情况下能耗可保持在95千克标油/吨以下,节能效果显著。