乙烯裂解气压缩机透平输出功率下降原因及处理

2022-10-27黄志富

黄志富

(福建联合石油化工有限公司,福建泉州 362000)

某石化公司乙烯装置原设计能力80万吨/年,主要生产单元采用美国鲁姆斯公司的专利技术,裂解单元采用SL型裂解炉工艺;分离单元采用深冷顺序流程。该装置2009年8月23日正式投产,2013年11月乙烯装置进行了脱瓶颈扩能改造,新增一台15万吨/年的CBL—VII型9#轻油炉、一台15万吨/年乙烯CBL—VII型10#轻油炉,并将原乙烷炉扩能改造为CBL-R型炉,扩能至13万吨/年,装置能力改造至110万吨/年。2018年11至12月进行了第二次停工大检修。

1 问题描述

乙烯装置裂解气压缩机K20201分三缸五段,为78MD2-2+78M4I+56M8I型,其中一段为低压缸,二、三段为中压缸,四、五段为高压缸,蒸汽透平为抽汽冷凝式,驱动蒸汽为超高压蒸汽,抽汽为高压蒸汽。

2018年12月大检修开工后裂解气压缩机K20201整体运行平稳,2019-5-20至2020-1-30期间维持高负荷运行,K20201透平进汽平均流量在455.8 t/h,透平输出功率平均在44 000 kW以上。

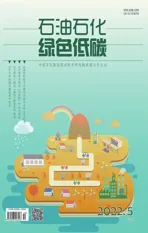

2020年2月、3月受新冠疫情及下游装置开工情况不佳影响,乙烯装置维持低负荷运行;4月3日重新恢复8+1运行后,发现在K20201透平进汽阀和抽汽阀同样全开的情况下,K20201透平进汽VHS总量只有431.8 t/h,透平输出功率降至41 089 kW,并呈持续下降的趋势;至2020年6月19日,K20201透平进汽VHS总量降至406.67 t/h,透平输出功率降至最低值36 173 kW。此期间K20201透平输出功率与透平进汽量、装置总负荷变化趋势图见下图1。

图1 K20201透平输出功率与透平进汽量、装置总负荷变化趋势

2 原因分析

根据裂解气压缩机K20201的运行情况,通过对比透平进汽流量与透平输出功率的变化趋势,可看出K20201透平输出功率下降的直接原因是透平驱动蒸汽流量的下降引起。

2.1 K20201透平进汽流量下降原因分析

2020-4-3恢复高负荷运行后,发现裂解气压缩机透平进汽流量明显下降。而工艺流程上,乙烯装置界区超高压蒸汽阀门、各运行台超高压蒸汽并网阀、裂解气压缩机透平进汽截止阀均为全开状态。对乙烯装置1#~10#裂解炉汽包、公用工程1#辅锅的汽包内壁外观、除沫网外观进行了检查,未见异常;检查了裂解气压缩机K20201透平抽真空系统及抽汽系统,未见异常。

机械方面,核对K20201透平TTV阀室内信号显示正常,现场TTV阀刻度在全开位置;对裂解气压缩机透平TTV阀进行小行程测试,动作正常,无卡涩;对K20201抽汽阀进行不同行程测试,蒸汽可调,检查无异常;对K20201透平进汽主调节阀进行了80%~100%的实测,测量结果与2018年大修时一致。6月9日,在K20201透平TTV阀后加装压力表,判断前后无压差。

由于透平结垢会导致透平流通面积减少[1],透平进汽流量下降,致透平输出功率下降。排除工艺及机械方面的原因,结合图2所示2018年大检修K20201透平结垢情况,判断造成K20201透平进汽总量持续下降原因是透平结垢[2]。

图2 2018年大修前K20201透平结垢情况

2.2 透平结垢原因分析

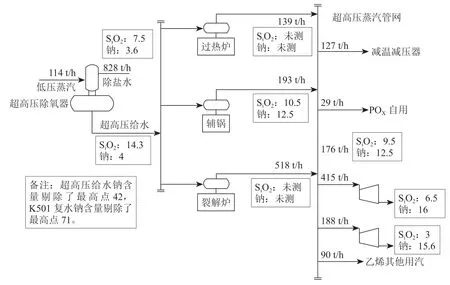

(1)超高压蒸汽品质差。乙烯装置压缩机组透平蒸汽为超高压蒸汽,来源有三处,分别为乙烯裂解炉汽包自产蒸汽、公用IGCC过热炉产汽以及1#、2#辅助锅炉产汽。产汽用超高压锅炉给水来自超高压除氧器,除氧器用除氧蒸汽为低压蒸汽。

以上三路超高压蒸汽合格率低,主要原因是超高压锅炉给水合格率低。一方面超高压锅炉给水用于裂解炉汽包产汽、公用IGCC过热炉产汽以及1#、2#辅助锅炉产汽,直接影响超高压蒸汽的品质;另一方面,裂解炉汽包饱和蒸汽过热用的减温水为超高压锅炉给水,也影响超高压蒸汽的品质。其它原因包括IGCC废锅液位控制偏高、乙烯裂解炉汽包排污率偏低、辅助锅炉汽包排污率过低、加注磷酸盐调节PH值滞后、超高压除氧器用的除氧蒸汽不合格。超高压蒸汽流程如图3所示。

图3 超高压蒸汽流程

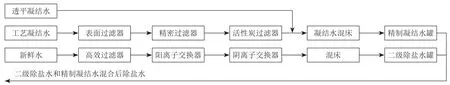

(2)蒸汽凝结水品质差[3、4]。该石化为炼化一体化,全厂工艺凝结水经表面过滤器、精密过滤器、活性炭过滤器处理后与透平凝结水混合后进入凝结水混床后,进入精制凝结水罐;部分补入新鲜水经高效过滤器、阳离子交换器、阴离子交换器、混床处理后进入二级除盐水罐。精制凝结水和二级除盐水一并送至超高压除氧器以生产超高压锅炉给水。

2020年6月以前,对全厂凝结水品质缺乏监控,凝结水中油、钠离子、二氧化硅长期超标,导致混床的离子交换树脂中毒失效[1],造成凝结水混床的运行周期缩短;当发现凝结水混床树脂失效时,部分超标的凝结水已经进入二级除盐水而进入超高压除氧器,影响超高压锅炉给水品质。

另外,超高压锅炉给水除氧器的除氧蒸汽由两部分组成,一是IGCC内部自产蒸汽(约100 t/h),另一部分是来自炼油一装置汽包产的0.45 MPa蒸汽(约50 t/h)。炼一装置汽包产汽缺乏日常监控,且汽包排污为手动控制、无固定频率。炼一装置汽包产LS品质较差是造成超高压锅炉给水品质的另一个主要原因。除盐水流程如图4。

图4 除盐水流程

(3)部分改造过的裂解炉汽包气液分离变差。2013年至2018年期间,为了适应原料轻质化,对1~8#炉进行了适度改造,产汽量增加约40%,而汽包没有进行改造。蒸发量大幅提升后可能会导致饱和蒸汽中机械携带量增加,造成裂解炉汽包产超高压蒸汽品质差。

3 提升措施

3.1 监控超高压蒸汽品质

3.1.1 监控超高压锅炉给水

2020年5月起,首先通过每日化验分析超高压锅炉给水的PH值、二氧化硅含量、钠含量,控制二氧化硅小于15 μg/L、钠离子小于10 μg/L,发现不合格及时调整。其次每周三次化验分析各装置工艺凝结水的钠离子、二氧化硅含量,控制二氧化硅小于100 μg/L、钠离子小于100 μg/L,发现不合格及时处理,从源头上保证除盐水合格。最后每周三次化验分析炼油一装置汽包产的0.45 MPa蒸汽的钠离子、二氧化硅含量,控制二氧化硅小于20 μg/L、钠离子小于15 μg/L,发现不合格及时调整汽包排污直至合格为止,如发现换热器泄漏则将换热器切出检修。

3.1.2 超高压蒸汽品质

通过在线监控乙烯装置裂解炉汽包排污水的PH值和电导率,控制PH在9.0~9.5、电导率小于30 μs/cm,每周三次化验分析裂解炉汽包排污水二氧化硅,控制指标小于1 500 μg/L。如发现PH值不合格,则及时调整磷酸盐的注入,如电导率、二氧化硅不合格,则加大裂解炉汽包排污,直至调整合格为止。

每天化验分析公用工程辅助锅炉及POX过热炉蒸汽钠离子、二氧化硅含量,控制二氧化硅小于15 μg/L、钠离子小于5 μg/L,如发现超标则及时加大辅助锅炉及POX过热炉的排污、降低过热炉液位,直至调整合格为止。

3.1.3 乙烯装置三机复水

通过在线监控乙烯装置三机复水的电导率,监控在线电导率小于10 μs/cm。每天化验分析三机复水的钠离子、二氧化硅含量,控制二氧化硅小于15 μg/L、钠离子小于5 μg/L。如发现超标及时排查超高压蒸汽品质,并作相应调整。

3.2 透平在线药剂清洗

3.2.1 在线清洗剂性能

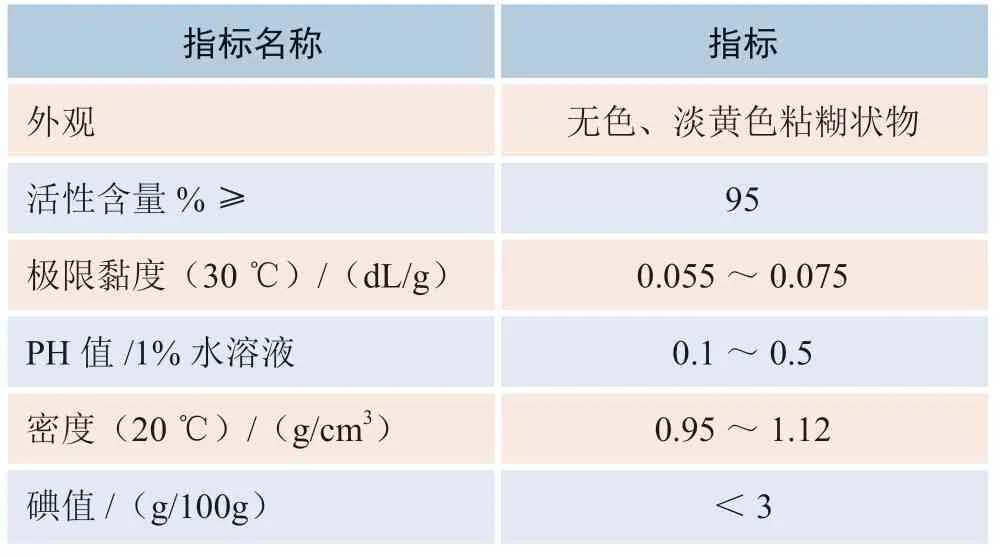

透平在线清洗保养剂UOCP-1696由耐高温表面活性剂、渗透剂及剥离剂复配而成。特点是成膜性好、渗透性高,通过附着、渗透、剥离、缓蚀,能清除锅炉、蒸汽管网及汽轮机叶片积盐,同时对整个水汽系统进行防腐蚀保护。UOCP-1696性能指标如表1所示。

表1 UOCP-1696性能指标

3.2.2 在线清洗流程

根据药剂UOCP-1696特性,在加注前需要调配一定比例的除盐水进行稀释,再注入到超高压锅炉给水中。在清洗过程中分为三个阶段,第一阶段的加药位置在乙烯装置界区超高压锅炉给水总阀阀后;第二阶段清洗剂注入到乙烯装置1#裂解炉减温水调节阀后,跟随减温水直接注入超高压蒸汽总管;第三阶段,同时注入1#、2#裂解炉减温水调节阀后,跟随减温水直接注入超高压蒸汽总管。透平在线清洗流程如图5所示。

图5 透平在线清洗流程

4 处理效果

2020年5月20日至11月30日裂解气压缩机裂解气压缩机K20201透平输出功率、透平进汽SS总量、乙烯装置负荷变化趋势如图6。

图6 透平在线清洗前后K20201透平输出功率变化趋势

4.1 蒸汽品质提升效果

汽轮机清洗保养剂注入前裂解气压缩机K20201透平输出功率下降速率较快,5月20日至6月19日累计下降3 217 kW,下降速率为103.78 kW/天,至6月19日降至最低36 173 kW。5月9日开始,公司对蒸汽及凝液系统进行了全面排查,将不合格蒸汽和凝液及时切出处理,大幅提升了水汽品质,6月19日遏制住了裂解气压缩机K20201透平功率下降的趋势,且K20201透平进汽及透平输出功率略有回升。

通过对蒸汽系统的调整,提升了超高压蒸汽品质。2020年6月20日后K20201透平输出功率开始缓慢上升;至7月7日上升至37 687 kW,K20201透平进汽VHS总量升至420.5 t/h。

4.2 透平在线清洗效果

2020年7月8日开始透平在线药剂清洗,至11月30日结束,加药过程分为平缓过度期、快速上升期、缓慢上升期三个阶段。

平缓过渡期:7月8日至7月21日,裂解气压缩机K20201透平功率37 625 kW下降至37 412 kW,上升速率为-0.68 kW/h。透平功率变化不明显的原因是加药位置在乙烯装置超高压锅炉给水界区总阀阀后,跟随超高压锅炉给水进入10台裂解炉的汽包,通过汽包产汽携带进入超高压蒸汽总管,经过分配,分别进入10台裂解炉的汽包,每台汽包均有5%~6%的排污量,考虑到汽包本身内部也存在垢物,部分清洗剂会作用在汽包的垢物上,减少了进入透平的药剂量。

快速上升期:7月28日至9月28日,透平功率从37 413 kW逐渐上涨至40 522 kW,上升速率2.09 kW/h。7月28日,加药点移至1#裂解炉减温水调节阀后注入,跟随减温水直接注入超高压蒸汽管网,经分配会分别进入裂解气压缩机K20201透平和丙烯制冷压缩机K50501透平。相比上一阶段,清洗透平的有效药剂量在明显升高。同时在和药剂厂家研究调整药剂配方后,逐步提高药剂中渗透剂的比例,加强对垢物的剥离作用。自8月份开始,裂解炉炉水品质控制合格率保持95%以上,化水凝水合格率提升至89.7%,辅锅蒸汽合格率提升至83.3%,水汽品质的提升为透平在线清洗创造有利条件,因此裂解气压缩机K20201透平输出功率在这个阶段上升比较明显。

缓慢上升期:9月29日至11月30日,透平功率从40 567 kW上涨至41 189 kW,上升速率为0.42 kW/h。裂解气压缩机K20201透平输出功率上升速率趋缓。清洗剂UOCP1696的清洗机理分为四步:附着→渗透→剥离→缓蚀。据判断,上一阶段中对前几级叶轮的清洗作用比较明显,垢层相对较松散容易被渗透剥离,而后几级叶轮叶片上的垢层坚硬不易被渗透,导致在线清洗后期难度较大,透平输出功率上升缓慢。透平在线清洗前后K20201透平输出功率变化趋势如图6。

三个阶段清洗药剂消耗总量21.7 t,裂解气压缩机K20201透平功率由37 625 kW上涨至41 189 kW,合计上升3 564 kW。

5 结论

(1)导致乙烯装置裂解气压缩机透平输出功率下降的主要原因是透平结垢,而透平结垢的主要原因是透平驱动超高压蒸汽品质差。

(2)通过加大对水汽品质的管控力度,调整裂解炉汽包的液位及排污可提高产汽品质,提高凝结水、超高压锅炉给水、超高压蒸汽的品质,从蒸汽源头上进行了管控,有利于压缩机透平的平稳运行。

(3)此次大机组透平实施在线药剂清洗为国内同行业首次,经过不断摸索,通过不断优化在线清洗流程和改进清洗药剂配方,从7月8日至11月30日,累计清洗145天,裂解气压缩机透平输出功率得以恢复,证实了透平在线药剂清洗的可行性和有效性。