大跨径钢箱梁桥正交异性板疲劳裂纹发展规律及处置措施

2022-10-27刘汉勇代希华程寿山

刘汉勇,代希华,程寿山

(1.交通运输部公路科学研究院,北京 100088;2.广东省公路建设有限公司,广东 广州 510405)

0 引言

根据2020年底的统计数据,全国公路桥梁达91.28万座,其中特大桥梁6 444座,公路桥梁数量位居世界第一。由于钢结构桥梁在跨越能力方面的优势[1],上述特大桥梁中采用钢梁的斜拉桥、悬索桥数量众多。无论是已建成的港珠澳大桥、杭州湾大桥,正在建设中的深中通道、黄茅海跨海通道,还是马上将全面开工建设的狮子洋通道、张皋过江通道,都包含有超大跨径钢梁斜拉桥、悬索桥。正交异性钢桥面板因具备独特的优势,使其成为超大跨径斜拉桥、悬索桥普遍采用的桥面结构形式[2]。

正交异性钢桥面板由顶板和纵、横向加劲肋焊接而成,由于纵、横向加劲肋的刚度不同,形成了正交异性钢桥面板在构造上的正交异性[3-4]。钢桥面板结构构造复杂,局部刚度低,并且直接承受车轮荷载的反复作用,加之受焊接残余应力、施工质量等因素影响,正交异性钢桥面板易出现各种疲劳裂纹。20世纪90年代至今,国内修建了大量采用正交异性钢桥面板的桥梁,随着交通流量剧增,车辆荷载日益增大,国内早先修建的大跨径桥梁,如虎门大桥、江阴大桥等,其钢桥面板均已出现了不同程度的疲劳裂纹。随着服役时间的增长,这些桥梁将面临疲劳裂纹持续发展的问题[5],目前已有大型悬索桥因钢箱梁开裂严重,不得不启动大修加固。因此,有必要充分利用已掌握的大桥检测养护数据,分析正交异性钢桥面板疲劳裂纹的成因和发展规律,并提出针对性的维修措施。

近年来,也有学者开始考虑采用刚性铺装,如超高性能混凝土[6-7]、高韧性轻骨料混凝土[8]、钢纤维混凝土[9]等,来替代现有的沥青混凝土铺装,以此提高钢桥面板的整体刚度,降低其应力水平,抑制疲劳裂纹的产生。研究表明[10-12],采用刚性铺装后,钢桥面板中各关键受力部位的应力有明显降低。

总的来说,尽管国内外学者和工程技术人员对正交异性钢桥面板的疲劳开裂问题开展了许多工作[13-18],并在一定程度上抑制了正交异性钢桥面板病害的发生,但是并没有从根本上解决问题。在上述背景下,本研究根据某大型悬索桥正交异性板的疲劳裂纹检查结果分析了其疲劳裂纹发展规律,从受力分析、构造分析与焊接工艺3方面阐明了疲劳裂纹的开裂机理,并针对每一类疲劳裂纹给出了修复建议。

1 某大桥正交异性板疲劳裂纹检查

根据该大桥历年定期检查情况,正交异性板裂纹分为目视可见的焊缝及钢构件开裂,以及涂层开裂(无法通过目视确定是否为钢结构开裂,又称疑似隐性裂纹),本次检查对可见裂纹和疑似裂纹进行分别统计,现场标记并准确记录。

1.1 检查方法

1.1.1 显著裂纹检查

选取裂纹数量较多的箱梁节段进行焊缝超声探伤检测,检测内容为选定节段内的100%对接焊缝,包括顶板对接纵缝、对接横缝及其热影响区附近母材;底板对接纵缝、对接横缝及其热影响区附近母材;横隔板对接焊缝及其热影响区附近母材。具体的检查对象、检查内容及检查数量见表1。

表1 焊缝超声探伤检查内容Tab.1 Contents of ultrasonic defect inspection on weld seam

1.1.2 疑似裂纹检查

对目视检查出的疑似隐性裂纹使用磁粉探伤法进行确认。首先对疑似隐性裂纹区域的涂层进行打磨,露出平整光滑的钢构件原表面,再对钢板予以磁化,利用缺陷部位因漏磁而吸附磁粉的特征,依磁粉分布特征识别钢桥面板表面和近表面缺陷。

1.2 检查结果

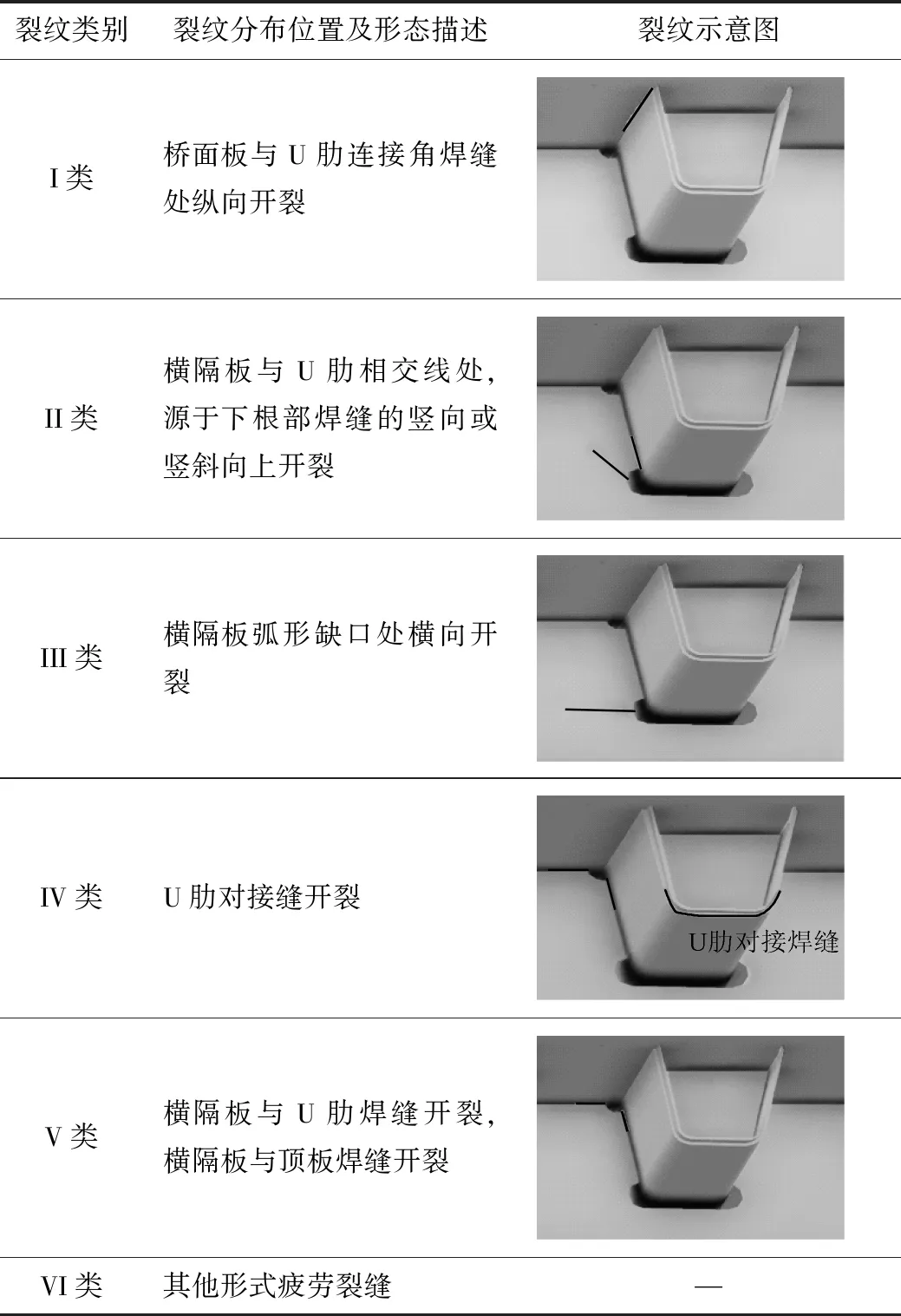

钢箱梁内正交异性钢桥面板、U肋、横隔板等部位存在较多疲劳裂纹,将检查发现的裂纹按照表2所示分类方法进行分类。

表2 裂纹分类Tab.2 Crack classification

结合各类检查和探伤结果可知,目前该桥钢箱梁疲劳细节基本稳定,但疲劳损伤程度正逐年累积增加,总体趋于严重。I类裂纹无论是从数量还是既有裂纹的发展情况来看,均表现出比较显著的劣化趋势;II,III类裂纹的数量和分布较往年相比有较为显著的增加,根据抽样确认结果,约60%的II类和100%的III类疑似隐性裂纹被确认为疲劳裂纹,但此趋势并非源于疲劳损伤的突发性增长,而是与以往定期检查中缺少相应手段对疑似隐性裂纹进行确认相关。根据钢箱梁各类裂纹历年新增数量统计,除IV类裂纹无增加趋势外,其余5种类型裂纹数量均存在不同增速的增长趋势,说明钢箱梁疲劳裂纹呈整体恶化趋势。

2 某大桥正交异性板疲劳裂纹发展规律

本小节主要针对目视可见的疲劳裂纹检查结果进行详细分析。

2.1 疲劳裂纹(I类)

检查发现,全桥共存在I类裂纹154条,其中本次检查发现新增11条,原有143条。平均裂纹长度约为29 cm。

原有裂纹中3条存在延伸现象,延伸长度介于1~3 cm之间。往年检查中发现部分开裂较严重的I类裂纹出现裂纹口锈蚀,沿裂纹存在渗水、锈蚀现象说明这部分裂纹深度已经贯穿桥面板,渗水等次生病害将对结构耐久性造成不利影响。管养单位对部分既有裂纹采用焊接的方式进行了修复,本次检查发现2处修复后的裂纹存在重新开裂及渗水现象,说明此类裂纹仍存在一定的劣化趋势。

值得注意的是,本次检查发现个别I类裂纹处顶板抖动明显,抖动时可见箱外光线,表明此处桥面板已裂穿,随后从桥面铺装上查看其对应位置,发现桥面沥青铺装层已出现局部坑槽,充分说明了此类裂纹发展到后期阶段会严重影响桥面铺装质量,对行车安全造成一定影响。

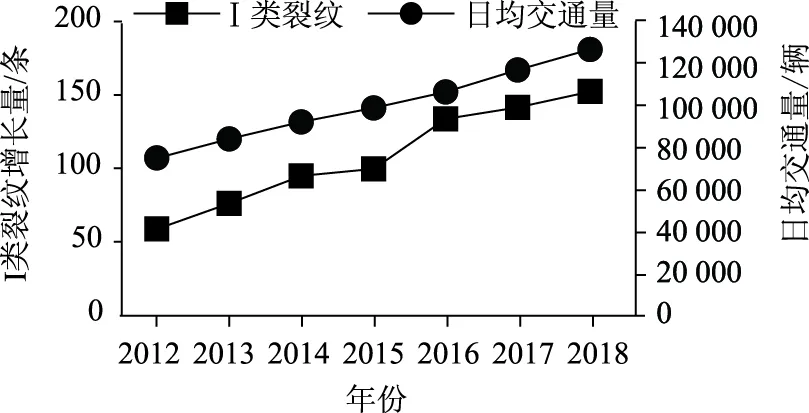

结合历年交通量增长情况来看,I类裂纹数量与交通量的增长趋势基本吻合,呈逐年较为稳定的增长趋势。由此可知此类疲劳裂纹的形成原因与交通荷载存在直接关系,且两者间有较密切的相关性,如图1所示。

图1 I类裂纹与交通量增量趋势对比Fig.1 Contrast of incremental trends of type I cracks and traffic volume

2.2 疲劳裂纹(II类)

检查发现,全桥共存在II类裂纹406条,其中本次检查发现新增46条,原有360条。平均裂纹长度约为3.5 cm。

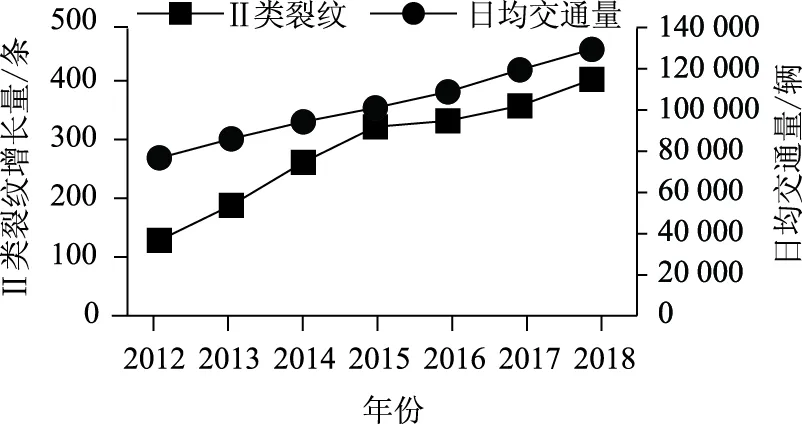

原有裂纹中有33条存在延长发展,最大延伸长度为3 cm。根据历年交通量增长情况,与I类裂纹类似,II类裂纹数量与交通量的增长趋势也基本吻合,呈逐年稳定增长趋势,可以得出此类裂纹的形成原因与交通量增长有较密切的相关性,如图2所示。

图2 II类裂纹与交通量增量趋势对比Fig.2 Contrast of incremental trends of type II cracks and traffic volume

2.3 疲劳裂纹(III类)

检查发现,全桥共存在III类裂纹247条,本次检查发现新增10条,原有裂纹数量237条。此类裂纹已有2处逐渐延伸并横向贯穿横隔板U肋弧形缺口,另有1处即将贯通,平均裂纹长度约为12.9 cm。

原有裂纹中有34条存在延伸现象,最大延伸长度为10 cm。该类裂纹发展较为活跃,约有50%的此类裂纹发生过延伸,延伸长度介于0.5~3 cm之间。

该桥在2008年为缓解该类裂纹继续延伸发展,在横隔板裂纹端部设置圆形止裂孔(直径1 cm)。根据现场调查反馈,止裂孔作用有限,大多数裂纹跨过止裂孔继续延伸。2016年在关键节段选取了20条III类裂纹进行钻孔止裂效果试验,钻孔直径为2 cm,本次检查未发现裂纹跨越钻孔继续延长。对比两次止裂孔对此类裂纹发展趋势的抑制作用可知,止裂孔尺寸将影响裂纹尖端应力集中的改善效果。

与I类、II类裂纹类似,III类裂纹的形成与交通量增长也有直接关系,如图3所示。

2.4 疲劳裂纹(IV类)

检查发现,全桥共存在IV类裂纹16条,本次检查发现1条新增,并且裂纹周围伴有渗水、锈蚀现象。此外,原有裂纹存在2处渗水锈迹。平均裂纹长度约为6 cm,原有裂纹未发现存在明显发展变化。

IV类裂纹总体数量较少,自2012年至今仅有少量新增,并且原有裂纹状况基本稳定,未见明显发展。由此可以得出此类裂纹与交通量增长不存在明显的相关性,如图4所示。

图4 IV类裂纹与交通量增量趋势对比Fig.4 Contrast of incremental trends of type IV cracks and traffic volume

2.5 疲劳裂纹(V类)

检查发现,全桥共存在V类裂纹141条,其中本次检查发现新增17条,原有124条。平均裂纹长度约为4.2 cm,新增裂纹最大长度为15 cm。

原有裂纹中有1条存在延伸现象,延伸长度为4 cm。由图5可以得出V类裂纹的形成原因与交通量增长有较密切的相关性。

图5 Ⅴ类裂纹与交通量增量趋势对比Fig.5 Contrast of incremental trends of type Ⅴ cracks and traffic volume

2.6 疲劳裂纹(Ⅵ类)

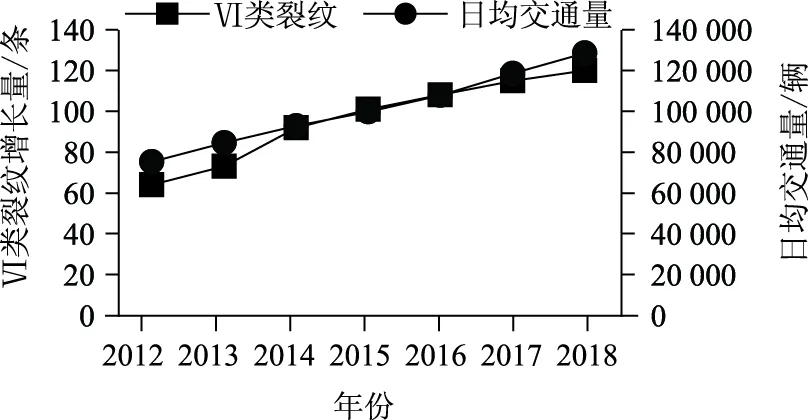

Ⅵ类裂纹是除了前5类之外的其他形式的疲劳裂纹,其中多数为底斜腹板与横隔板竖向加劲肋焊接开裂。检查发现,全桥共存在Ⅵ类裂纹120条,其中本次检查发现新增7条,原有113条。全桥共有10处底斜腹板与横隔板竖向加劲肋焊接贯通开裂。

结合历年交通量增长情况来看,Ⅵ类裂纹数量与交通量的增长趋势基本吻合,均呈逐年较稳定增长趋势,如图6所示。

图6 Ⅵ类裂纹与交通量增量趋势对比Fig.6 Contrast of incremental trends of type Ⅵ cracks and traffic volume

2.7 疲劳裂纹开裂机理分析

(1)Ⅰ类:桥面板与U肋连接角焊缝处纵向开裂

正交异性钢桥面板顶板较薄,局部刚度低,在汽车轮载作用下,容易产生较大的局部挠曲变形,并引发相邻部件的面外变形。当轮载作用于纵向U肋正上方或两纵向U肋之间时,U肋产生挠曲变形并引发面板面外变形,导致顶板与纵肋角焊缝的焊趾与焊跟产生较大弯矩,从该处萌生疲劳裂纹并逐步扩展。

同时,桥面板与 U 肋纵向角焊缝在横桥向弯矩作用下,焊跟和焊趾处产生应力集中现象,若采用不开坡口角焊缝或开坡口角焊缝的熔透深度不足,将提升该处疲劳应力幅,并同时降低抗疲劳能力。

再者,早期钢箱梁制造主要采用人工焊接,焊接质量不稳定,容易产生焊接缺陷,如焊跟处由于冷却收缩形成缺口、焊趾存在咬边、焊缝外观成型较差等。当车辆沿 U肋行走,纵肋内侧的弯矩大于外侧的弯矩时,在U肋与顶板纵向角焊缝存在缺陷的情况下,裂纹就可能在焊趾处产生并扩展;当U肋外侧的弯矩大于内侧的弯矩且纵向角焊缝存在缺陷时,裂纹就可能在焊根处产生并扩展。

(2)Ⅱ,Ⅲ类:横隔板与U肋相交线处,源于下根部焊缝的竖向或竖斜向上开裂;横隔板弧形缺口处横向开裂

钢箱梁顶板和U形纵肋可视为弹性连续支承在横隔板上的连续梁。在纵向移动轮载持续作用下,U肋反复挠曲变形,绕横隔板支撑处左右转动,导致横隔板反复产生面外变形,诱发横隔板与U肋过焊孔处产生较大的面内弯曲应力和剪应力。久而久之,在以上两种次应力循环作用下,U肋与横隔板角焊缝,以及横隔板弧形切口处极易引发疲劳裂纹。

同时,该桥钢箱梁横隔板(横肋)间距4 m、板厚8 mm,与类似结构桥梁相比桥梁的横肋刚度偏低。因此,纵肋的挠曲变形及纵肋支撑处左右转动变位相对较大,带动横肋面外变形也相对较大。这也是本桥Ⅱ类裂纹数量较多的重要原因。此外,本桥钢箱梁在进行设计时所采用的横肋弧形缺口形状、尺寸与现行的欧洲规范和日本规范相比高度偏小,弧形缺口的净距比一般桥梁小,对纵肋竖向弯曲变形的约束较大,导致较大的次弯曲应力和剪应力。

(3)Ⅳ类:U肋对接缝开裂

纵向U肋采用现场钢衬垫板对接焊,因钢衬垫板与U肋板组装时难以密贴,特别是圆弧处,且U肋对接不可避免地存在错边,焊根存有小的间隙,疲劳强度极低,另外施焊时为仰姿和立姿,焊接难度大,焊接质量难以保证,因此极易由钢衬垫板焊根处引发疲劳裂纹。

(4)V类:横隔板与U肋焊缝开裂,横隔板与顶板焊缝开裂

在纵向移动轮载作用下,横隔板将产生反复面外变形,导致产生很大的次弯曲应力,并在横隔板与U肋焊缝,以及横隔板与顶板连接处产生很大的应力集中。

早期设计桥面板U形纵肋通过横隔板(横肋)时,一般会预留R35过焊孔,导致容易引起该类焊缝在孔洞部位的焊趾疲劳起裂、扩展。《公路钢结构桥梁设计规范》(JTG D64—2015)中明确规定“纵向加劲肋应连续通过横向加劲肋或横隔板,加劲肋与顶板焊缝的过焊孔宜采用堆焊填实,焊缝应平顺”。

3 正交异性板疲劳裂纹处置措施

3.1 疲劳裂纹修复

针对沿桥面顶板开裂的纵向裂纹,处置措施通常分为两步:一是在裂纹尖端钻止裂孔,延缓原裂纹开展;二是采用同材质的盖板覆盖于裂纹位置之上,盖板四周采用角焊缝焊接牢固。当顶板裂纹较长时,应除去裂纹位置处的桥面铺装层,切除包含疲劳裂纹的桥面板部分,然后采用相同材质、相同厚度的钢板修补,并进行全熔透焊接,对焊缝进行打磨处理并重新铺设桥面铺装层。

针对U肋与横隔板或U肋与顶板连接焊缝处的细微裂纹,通常采用TIG重熔方法将焊趾部位重新熔化,并采取措施修复气孔、夹渣等焊接缺陷,从而提高疲劳强度。

针对U肋对接缝开裂,可采用在该位置外贴钢板,并采用高强螺栓连接的方式进行处置。

针对横隔板弧形切口处横向开裂,可在疲劳裂纹尖端设置止裂孔,当裂纹扩展较长时,可在横隔板裂纹两面增设盖板,并采用高强螺栓固定。

总之,通过上述方法对各类裂纹进行修复处置后,可在一定程度上延缓裂纹扩展。然而,要想真正改善正交异性钢桥面板的整体受力性能,还需结合整体加固措施,从根本上降低各疲劳细节处的应力幅。

3.2 增加空腹式横隔板

根据钢箱梁目视可见的疲劳裂纹检查结果,Ⅰ类、Ⅱ类和Ⅲ类裂纹的数量最多,I类裂纹处于顶板和U肋焊缝处,Ⅱ,Ⅲ类裂纹处于横隔板弧形切口处。为明确裂纹发生的原因,本节针对以下工况开展了有限元分析,在原钢箱梁4 m间距的横隔板中间位置增加一道空腹式横隔板,使得横隔板间距减小为2 m,新增空腹式横隔板断面布置如图7所示。

图7 钢箱梁新增横隔板断面布置图(单位:mm)Fig.7 Layout of section of new diaphragm for steel box girder (unit: mm)

新增空腹式横隔板顶部为10 mm厚、488 mm高的钢板,钢板下设12 mm厚、210 mm宽的下翼缘板;撑杆采用截面尺寸为100 mm×100 mm,壁厚为6 mm的方钢管;撑杆下部与钢箱梁底板连接的节点采用长度为1 m的HW 200 mm×204 mm工字钢加工而成。现场安装时,将下节点与钢箱梁底板栓接,顶部隔板与桥面板及U肋焊接连接或栓接。

对增加空腹式横隔板后的钢箱梁标准段进行了有限元分析,共3种方案:钢箱梁(无铺装);钢箱梁+7 cm厚环氧沥青铺装;钢箱梁+7 cm厚环氧沥青铺装+空腹式横隔板。应力计算控制点示意图如图8所示。

图8 应力计算控制点示意图Fig.8 Schematic diagram of control points for stress calculation

表3给出了相应的分析结果,从表中可以看出,增加空腹式横隔板方案各应力控制点处的最大Mises应力较前两种方案显著降低,说明减小横隔板间距能够改善正交异性板受力性能。

表3 桥面板各位置处最大Mises应力比较Tab.3 Comparison of maximum Mises stresses at different positions of bridge deck

4 结论

本研究通过对某大桥钢箱梁疲劳裂纹历年检查结果,分析了疲劳裂纹发展规律。Ⅰ,Ⅱ,Ⅲ,Ⅴ,Ⅵ类疲劳裂纹的形成均与交通荷载存在直接关系,Ⅳ类疲劳裂纹的形成与交通荷载的直接关系不明显。针对每一类疲劳裂纹,给出了相对合理的修复措施建议。提出了增加空腹式横隔板的方法,通过有限元分析表明,该方法可以显著改善正交异性钢桥面板的受力性能。