锚下控制应力对PC小箱梁裂缝发展的影响及控制方法研究

2022-10-27刘振伟

刘振伟,董 鹏

(1.青海省交通建设管理有限公司,青海 西宁 810003; 2.交通运输部公路科学研究院,北京 100088)

0 引言

目前国内中小跨径混凝土桥梁已占桥梁总数的86%以上。保障中小跨径预应力混凝土桥梁的服役性能,已经成为我国桥梁建设及管养部门面临的重要问题之一。裂缝问题是制约PC小箱梁桥全寿命性能的主要因素之一,因其开裂严重性及普遍性已经受到全行业的关注。施工及运营过程中因锚下控制应力变化造成的PC小箱梁裂缝产生及发展的问题普遍发生于工程实践之中。其中,预应力损失将导致有效预应力达不到设计值,而有效预应力决定了小箱梁截面的抗弯、抗裂及承载能力。箱梁底板的预应力钢束张拉若没有得到有效控制,实际施工中极容易在混凝土箱梁底板处产生纵向裂缝。所以因锚下控制应力变化而产生的裂缝实际极大地影响了PC小箱梁桥的正常承载能力及安全性能。

多年来,人们对锚下控制应力的研究十分重视,并取得了一定成果。刘志文等[1]对空间曲线预应力束摩阻损失参数的测定提出了自己的看法;潘景龙等[2]就大圆心角条件下,如何优化计算因锚固造成的圆曲线预应力损失进行了研究;潘立本等[3]基于混凝土徐变及收缩理论,比较了不同方法计算徐变及混凝土收缩条件下预应力损失的异同。根据这些研究成果可看出,人们对锚下控制应力的研究大多建立在经验和半经验的基础上,并没有形成一种成熟的理论模式,这和锚下控制应力变化的随机性和不确定性有直接关系;而且,目前工程领域尚未对裂缝产生及发展机理建立比较准确的认知,也缺乏成套的裂缝处治方法,导致PC小箱梁因开裂而造成的事故时有发生,安全隐患仍存在[4-11]。

本研究通过综合采用现场试验测试和数值分析的方法,对锚下控制应力引起的PC小箱梁裂缝产生及发展的成因机理及控制方法开展了研究。通过开展预应力小箱梁桥密实度检测以及锚下控制应力监测,分析了不同阶段PC小箱梁锚下控制应力变化规律。综合考虑PC小箱梁成桥状态以及单梁状态,采用数值模拟的方法,并结合现场测试数据,分别从设计、施工及运营等方面对 PC 小箱梁桥开裂的主要成因进行了探讨,分析了不同阶段锚下控制应力变化与裂缝产生的内在联系。并基于分析结果,针对性地提出裂缝控制措施,从而改善预应力施工及运营质量控制水平,这都将对提升PC小箱梁裂缝控制水平具有重要意义。

1 锚下控制应力监测

受限于张拉工艺水平、张拉设备、钢筋等材料特性、现场张拉条件以及运营环境等因素的影响,PC小箱梁预应力筋控制应力将随张拉时间的延长而出现降低的趋势,从而导致有效预应力逐渐降低,这就是预应力损失。利用预埋压力环,对施工过程中预应力张拉情况进行全程监测,从而评估其预应力损失情况。

(1)监测试验实施

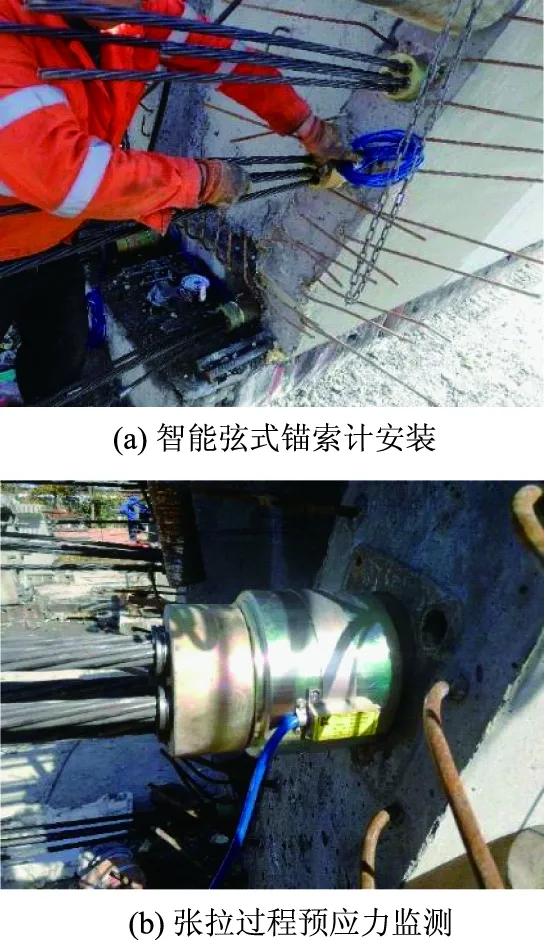

选取3片梁作为试验梁,包括1片边梁及2片中梁,全过程监测其张拉过程中预应力值的变化情况,并检测张拉结束后实际的预应力值损失,如图1所示。为能测出预应力损失值,正常张拉时采用两端张拉的方法,其中一端设定为主动端(张拉端),另一端为被动端(固定端)。张拉前分别于两端锚固处安装智能弦式锚索计。每片梁选择2根预应力束(5根钢绞线及4根钢绞线各1个)进行预应力损失测量。测试线沿梁体布置,并连接测试仪。

利用测试仪读取张拉端与固定端的实际张拉预应力值,两者相减即为预应力束的摩阻损失。监测过程为:

首先,用一台千斤顶作为一端主动端,另一台千斤顶作为被动端,分级加载,分级为15%σk,30%σk,100%σk,管道两端读取压力数据,即为实际张拉预应力值。

图1 智能弦式锚索计安装及预应力张拉监测Fig.1 Installation of intelligent string anchor cable meter and monitoring of prestressed tension

预应力张拉结束放张后,记录2个弦式锚索计的压力读数;

张拉结束后,弦式锚索计不拆卸,采取长期预应力损失监测,监测期间注意测试线的保护,避免损伤及潮湿。

混凝土强度达到90%,灌浆结束后,混凝土强度达到设计要求,及时测量并记录锚索计读数,分析预应力长期损失情况。

(2)预应力检测结果

总体来看,预应力张拉过程中,由于摩阻损失以及千斤顶操作误差等因素影响,预应力束两端张拉预应力值存在差异,其中差异最大达到105 kN;张拉结束后,预应力值基本达不到设计值且存在明显的降低趋势,其中最大降低12%。

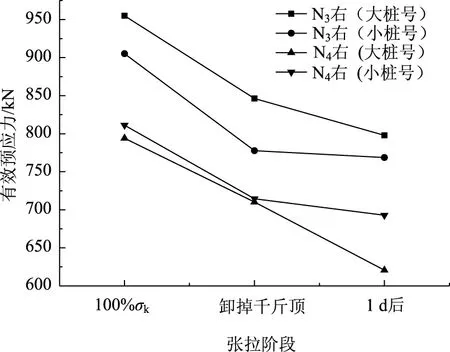

1#边梁预应力测试结果表明,卸掉千斤顶后及1 d后预应力出现明显衰减,最大衰减比例为22%,且随着混凝土收缩徐变的发生有继续衰减的趋势,如表1及图2所示。

1#中梁预应力测试结果表明,1 d后预应力最大损失比例为16%,低于设计控制应力,且有持续损失的趋势,如表2及图3所示。

表1 1#边梁预应力张拉读数记录Tab.1 Reading record of prestressed tension of boundary beam No.1

图2 1#边梁有效预应力监测曲线Fig.2 Monitoring curves of effective prestress of boundary beam No.1

表2 1#中梁预应力张拉读数记录Tab.2 Reading record of prestressed tension of middle girder No.1

图3 1#中梁有效预应力监测曲线Fig.3 Monitoring curves of effective prestress of middle girder No.1

为评估卸掉千斤顶后短时间内预应力损失状态,对2#中梁张拉后0.5 h内预应力损失值进行监测,测试结果如表3及图4所示。0.5 h后预应力最大损失值为张拉值的15%。考虑混凝土收缩徐变的影响,有效预应力水平将衰减至更低。

表3 2#中梁预应力张拉读数记录Tab.3 Reading record of prestressed tension of middle girder No.2

图4 2#中梁有效预应力监测曲线Fig.4 Monitoring curves of effective prestress of middle girder No.2

2 成桥状态下锚下控制应力分析

2.1 预应力超张拉的影响分析

预应力张拉过程中以张拉力及引申量作为控制参数,囿于现场实施条件限制,预应力张拉结果很难保证与设计指标完全吻合,超张拉的情况也会发生。若PC小箱梁底板预应力束张拉偏差过大,大于设计指标,同时加上预应力孔道偏位的综合影响,PC小箱梁底板纵向裂缝产生的可能性就大大增加。

为分析预应力有无超张拉状态对结构成桥的内力影响,本研究结合现场施工条件及实测预应力值,进行了设计张拉控制应力及超张拉5%状态下的结构应力及变形分析,分析结果如下:

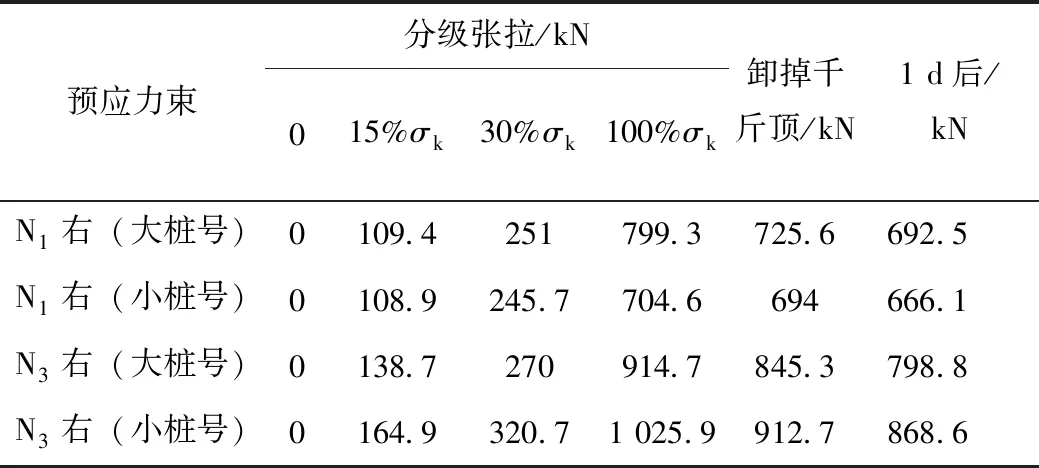

(1)张拉应力为控制张拉应力1 395 MPa时,成桥状态下顶板压应力为7.7 MPa;底板压应力为9.4 MPa,变形最大为28.4 mm,如图5、图6所示。

图5 成桥状态下顶板、底板应力图(单位:×103 MPa)Fig.5 Stress diagrams of top plate and bottom plate under bridge completion state(unit: ×103 MPa)

图6 成桥状态下变形图(单位:mm)Fig.6 Deformation diagram under bridge completion state(unit: mm)

(2)超张拉5%时,预应力钢束张拉应力为1 465 MPa,成桥状态下顶板压应力为8.2 MPa;底板压应力为9.6 MPa,变形最大为33 mm,如图7、图8所示。

图7 成桥状态下顶板、底板应力图(单位:MPa)Fig.7 Stress diagrams of top plate and bottom plate under bridge completion state(unit: MPa)

图8 成桥状态下变形图(单位:mm)Fig.8 Deformation diagram under bridge completion state(unit: mm)

综上所述,无超张拉情况下,成桥状态下顶板压应力为7.7 MPa,底板压应力为9.4 MPa,变形最大为28.4 mm;超张拉5%情况下,成桥状态下顶板压应力为8.2 MPa,底板压应力为9.6 MPa,变形最大为33 mm。钢束超张拉会使成桥状态下墩顶板压应力储备增大6.5%,底板压应力储备增大2.1%,上拱值增大16.2%。

2.2 预应力摩阻损失的影响分析

预应力摩阻损失作为预应力损失的重要内容之一,为分析预应力摩阻损失对结构成桥的内力影响,本研究进行了规范计算预应力损失及考虑2倍摩阻损失时的结构应力及变形计算,计算结果如下:

(1)按规范计算预应力损失后,成桥状态PC箱梁桥的应力分布及变形如图9、图10所示。按规范计算预应力损失条件下,成桥状态下顶板压应力为7.7 MPa,底板压应力为9.4 MPa,变形为28.4 mm。

图9 成桥状态下顶板、底板应力图(单位:MPa)Fig.9 Stress diagrams of top plate and bottom plate under bridge completion state(unit: MPa)

图10 成桥状态下变形图(单位:mm)Fig.10 Deformation diagram under bridge completion state(unit: mm)

(2)摩阻损失增加一倍时,PC箱梁桥成桥状态下顶板压应力为7.4 MPa,底板压应力为9.26 MPa,变形为28.2 mm,如图11、图12所示。

图11 成桥状态下顶板、底板应力图(单位:MPa)Fig.11 Stress diagrams of top plate and bottom plate under bridge completion state(unit: MPa)

图12 成桥状态下变形图(单位:mm)Fig.12 Deformation diagram under bridge completion state(unit: mm)

综上所述,按规范计算预应力损失条件下,成桥状态下顶板压应力为7.7 MPa,底板压应力为9.4 MPa,变形为28.4 mm;预应力摩阻损失增加一倍的条件下,成桥状态下顶板压应力为7.4 MPa,底板压应力为9.26 MPa,变形为28.2 mm。预应力钢束摩阻增大一倍,使成桥状态下墩顶板压应力储备减小3.8%,底板压应力储备减小1.5%,上拱值减小0.7%。

3 单梁状态下锚下控制应力分析

(1)预应力损失的影响分析

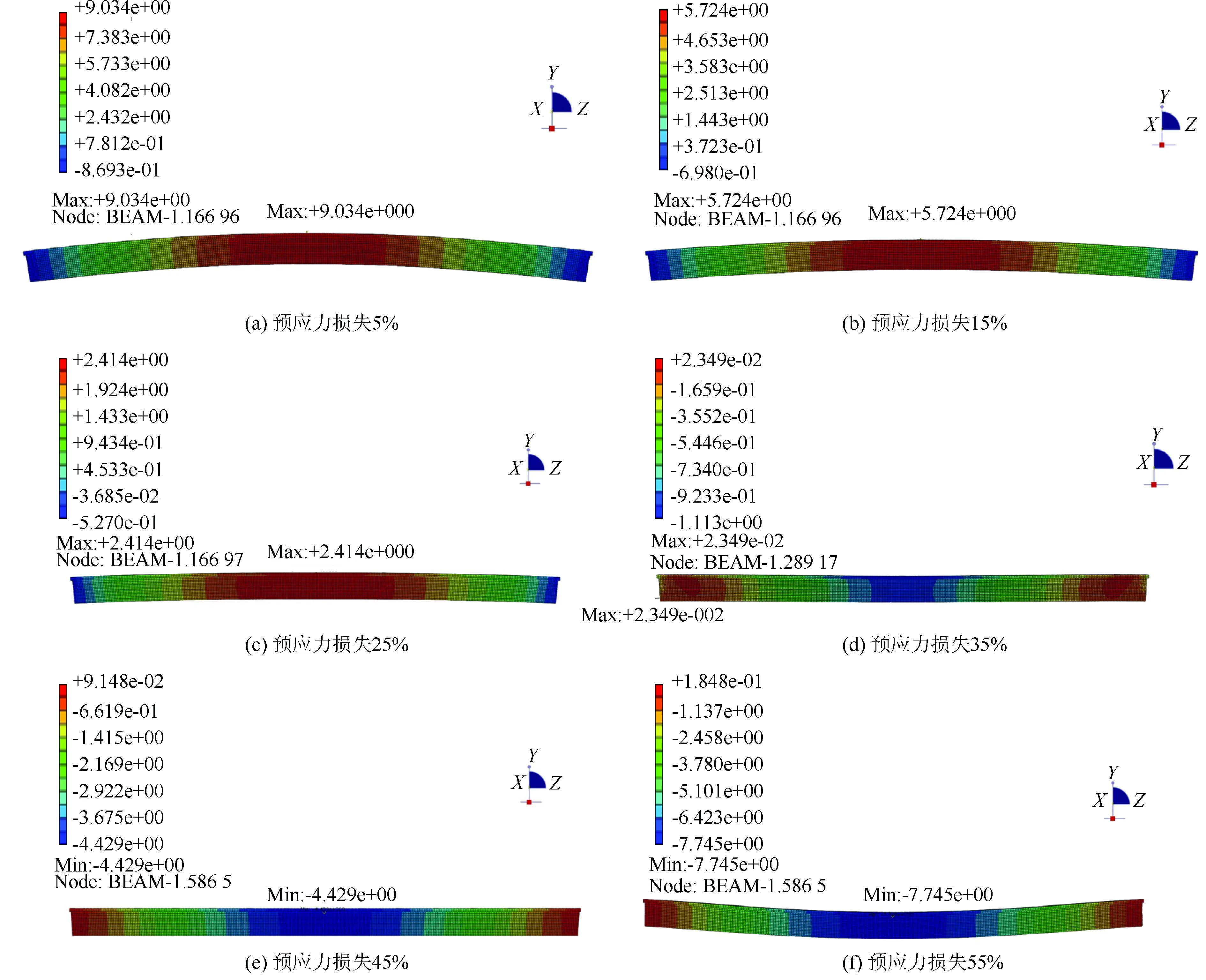

预应力损失是指预应力钢束张拉后截面位置损失的预应力值,预应力损失一般可分为两类,即瞬时损失和长期损失。其中瞬时损失是在预应力钢束张拉结束时形成,包括预应力钢束与管道摩擦损失、钢束张拉后锚具变形等;而长期损失则是指预应力钢束在桥梁长期运行过程中产生的预应力损失,包括预应力钢束应力松弛损失和混凝土收缩徐变引起的损失,预应力长期损失的不确定性较大。在分析模型中,对预应力损失为张拉控制应力1 395 MPa的5%,15%,25%,35%,45%和55%这6个工况进行计算分析,如图13、图14所示。

对于竖向正温差梯度的情况,由图13可知,随着预应力损失的增大,箱梁预拱度逐渐减小至0,随后出现向下挠度。由图14可知,随着预应力损失的增大,跨中截面由全截面受压逐渐变化至截面下部受拉,从而使箱梁底部出现横向裂缝。由图14(e)可知,预应力损失为张拉控制应力的45%时,箱梁底部出现拉应力;由图14(f)可知,预应力损失为张拉控制应力的55%时,拉应力超限(≥1.83 MPa)。

图13 考虑预应力损失的正温差箱梁挠度(单位:mm)Fig.13 Deflections of positive temperature difference box girder considering prestress loss(unit:mm)

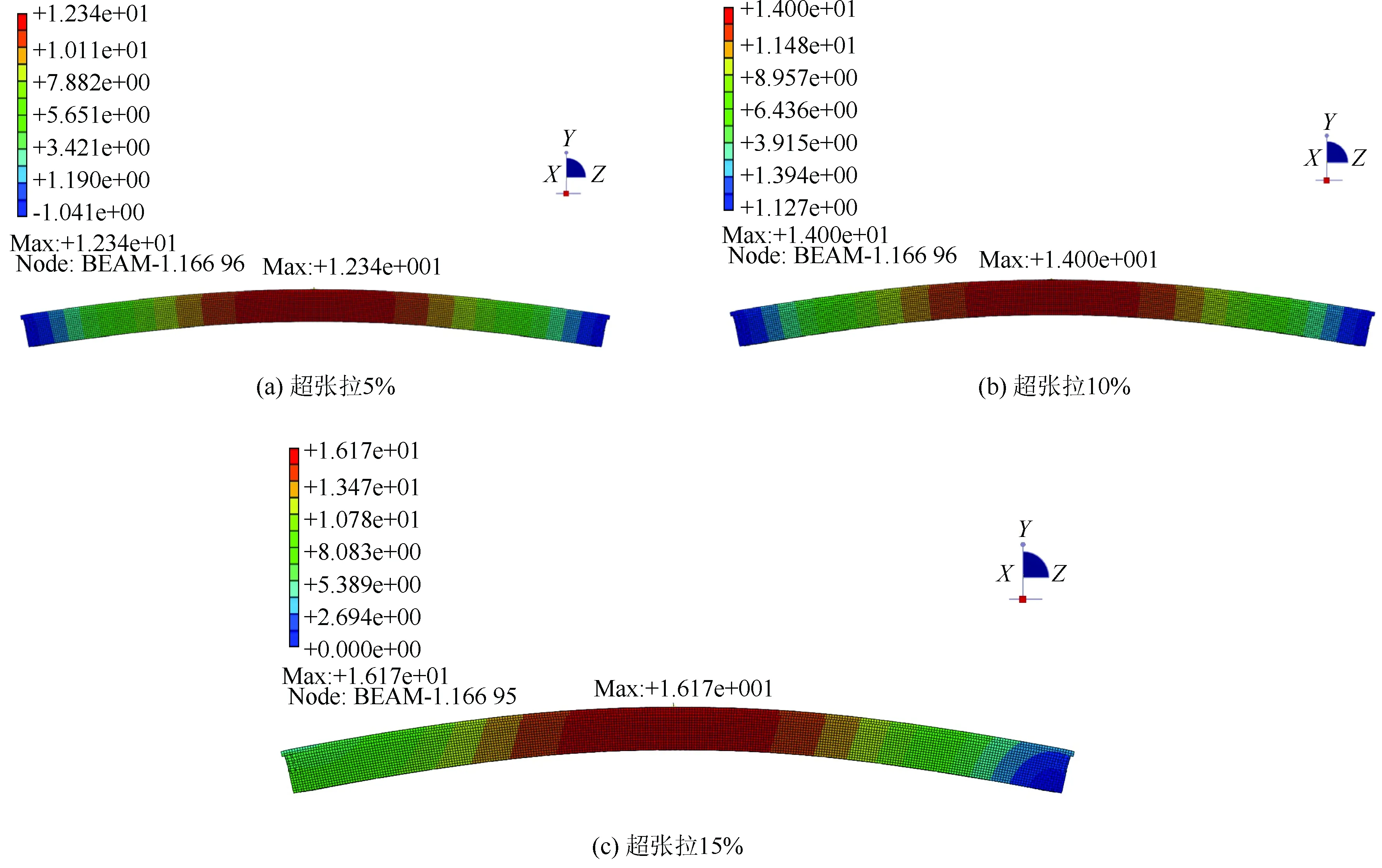

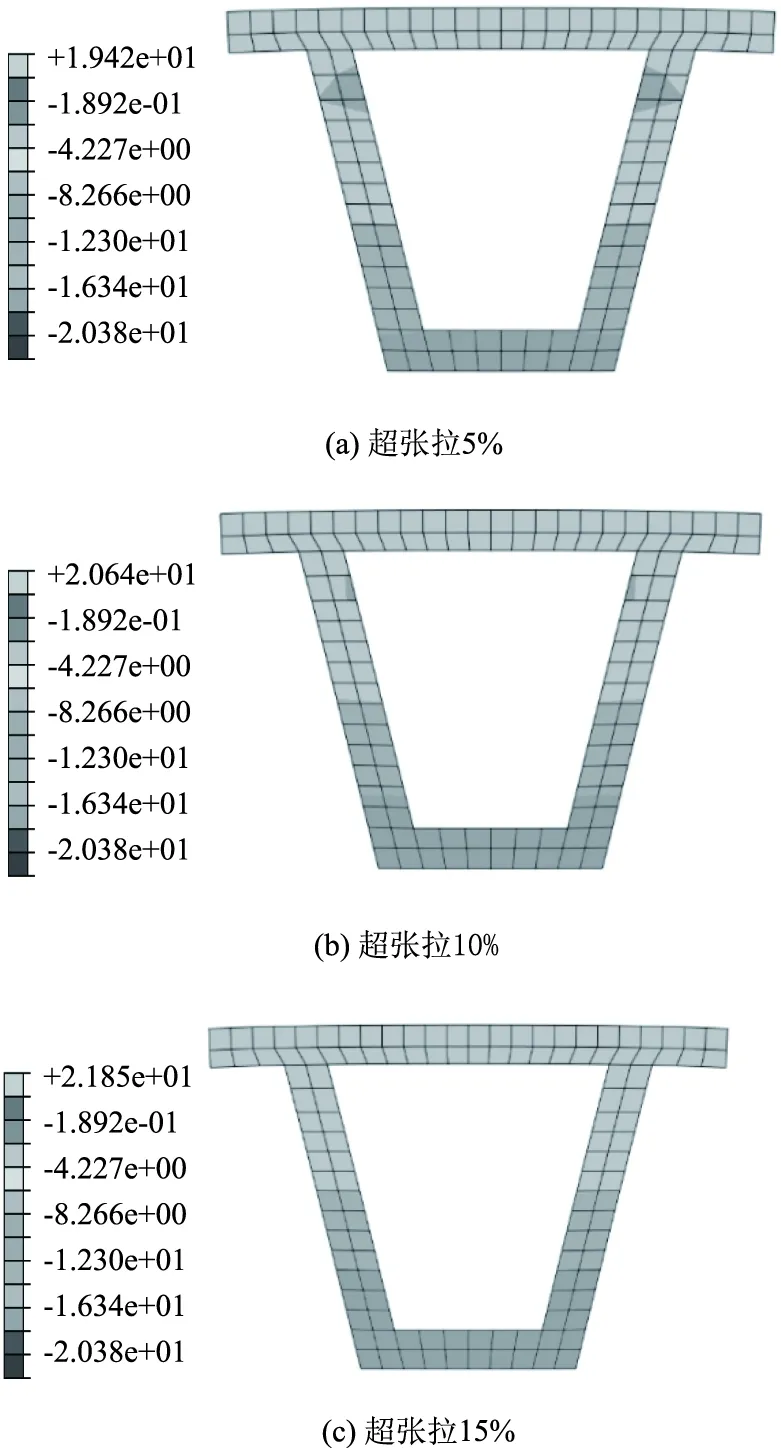

(2)预应力超张拉的影响分析

竖向正温差梯度的情况下,对张拉控制应力1 395 MPa的105%,110%和115%这3个工况进行计算分析,如图15、图16所示。由图15可知,随着张拉控制应力的增大,箱梁预拱度逐渐变大。但由图16 可知,张拉控制应力的增大对截面受力影响不大。

4 预应力损失控制措施

(1)预应力钢筋与管道之间摩擦引起的应力损失控制措施[12-14]如下:

①波纹管截面相对较小,张拉过程中钢绞线与波纹管互相接触的可能性较大。预应力张拉会对腹板产生径向作用力,从而引起腹板主拉应力值发生变化。所以,张拉过程中必须注意提升张拉工艺的专业化水平,避免预应力钢绞线与波纹管接触的可能性。

②张拉过程中采用超张拉的工艺,张拉端的张拉力增大,则跨中截面的预应力同样为增大趋势。张拉端的应力逐渐减小为控制应力,囿于反向摩擦力的存在,跨中截面并没有及时接收到预应力钢筋的回松力,这样就会导致跨中截面仍然持有较大的超拉应力。这就要求在张拉过程中,需要在预应力表面涂上润滑剂。

图14 考虑预应力损失的正温差箱梁跨中截面正应力云图(单位:MPa)Fig.14 Nephograms of normal stress in mid-span section of positive temperature difference box girder considering prestress loss(unit:MPa)

图15 考虑超张拉的正温差箱梁挠度(单位:mm)Fig.15 Deflections of positive temperature difference box girder considering over tensioning(unit:mm)

图16 考虑超张拉的正温差箱梁跨中截面正应力云图(单位:MPa)Fig.16 Nephograms of normal stress in mid-span section of positive temperature difference box girder considering over tensioning(unit:MPa)

③控制橡胶管穿束质量。

橡胶管穿入过程中,应尽量避免划破橡胶管管壁。同时,橡胶管穿入之前,需要仔细检查橡胶管表层是否存在缺陷,包括微小的裂纹或者管壁缺损等。同一孔道内对穿钢绞线时,穿入长度应大于20 cm,并同时确保连接紧密。橡胶抽拔管连接处需要进行必要的包裹,可以先用镀锌铁皮包裹,继而用塑料胶带缠紧,最后用扎丝绑扎牢固,这样可以避免水泥砂浆进入橡胶抽拔管内,产生堵管的情况。

④为避免腹板纵向裂缝的产生,混凝土浇注前必须严格控制预应力钢筋管道定位,坚决避免预应力波纹管的局部偏位。

⑤利用梳子板对钢绞线重新进行整体编束,避免钢绞线缠绕,从而减小钢绞线与管壁之间的摩擦力。

(2)锚具变形、钢筋回缩和接缝压缩引起的应力损失控制措施[15-18]为:

锚具变形、预应力筋回缩量小的锚具、夹具意味着其强度及刚度都比较大,选择这样的锚具及夹具可以减少应力损失。

(3)预应力钢筋应力松弛引起的应力损失控制措施如下:

①采用超张拉的方法。

②张拉完预应力钢筋立即灌浆法。

预应力张拉结束后,需要及时有效地对预应力钢筋进行灌浆。这是由于预应力前后腹板截面被未灌浆的波纹管削弱,其抵抗外力的能力降低,这种情况下,腹板纵向开裂的可能性就大大增加。及时灌浆将避免因截面削弱后产生的腹板纵向开裂。

(4)混凝土收缩徐变引起的应力损失控制措施如下:

①采用早强高等级混凝土,尽量降低水泥用量。

②采用级配良好的骨料及掺加高效减水剂,减小水灰比。

③振捣密实,加强养护。

5 结论

通过对施工张拉阶段锚下控制应力情况进行监测,分析了不同阶段PC小箱梁锚下控制应力的变化规律。综合考虑PC小箱梁成桥状态以及单梁状态,采用数值模拟的方法,基于现场实测数据,分别分析了预应力损失及预应力超张拉等多种工况下PC小箱梁竖向位移、应力与开裂状态之间的联系。最终得到施工期间PC小箱梁预应力损失以及超张拉等因素会对箱梁开裂产生影响,并以此针对性地建立了裂缝控制方法。本研究成果若应用于PC小箱梁的施工及运营阶段中,将大大提升PC小箱梁的裂缝控制水平。