大尺寸带通孔铝合金板材热成形工艺研究

2019-05-09秦中环李保永

薛 杰 秦中环 李保永 刘 伟 徐 凯 李 信

大尺寸带通孔铝合金板材热成形工艺研究

薛 杰 秦中环 李保永 刘 伟 徐 凯 李 信

(北京航星机器制造有限公司,北京 100013)

以大尺寸带通孔铝合金板材热成形工艺过程为研究对象,通过Deform-3D有限元分析软件进行板材热成形数值模拟。结果表明:板材上通孔沿周向热成形比沿其它方向热成形的变形程度小,原因在于沿周向热成形时通孔大部分区域的等效应力为80MPa,比沿其它方向热成形时通孔的等效应力小。试验验证带通孔板材沿周向热成形相比沿其它方向热成形,通孔的变形程度小,一般不大于3%,且零件的型面精度较好,间隙小于0.2mm,与模拟仿真吻合。

大尺寸;带通孔板材;铝合金;热成形;数值模拟

1 引言

随着航天航空、交通运输、武器装备等高新技术领域的快速发展,对高性能铝合金产品的需求不断增长,且对产品的成形精度要求也越来越高[1~3]。大尺寸带通孔铝合金曲面蒙皮作为新型产品冷却系统的一部分,其蒙皮的成形精度直接关系产品的整体服役性能。

大尺寸带通孔铝合金曲面蒙皮主要制造方法是板材先钻通孔后热成形,由于铝合金板材在热成形前已有通孔,所以在热成形过程中由于板材上通孔周边受力不均匀,导致板材上通孔的变形程度不同,进而影响零件的成形精度。然而,目前没有相关文献对带通孔板材热成形后的变形程度报道。随着有限元仿真应用技术的快速发展,利用仿真模拟金属的塑性成形可大大减少实际生产的时间与经济成本,同时也可进行新成形工艺的前沿理论分析[4~11]。

因此,针对大尺寸带通孔铝合金板材的热成形进行数值模拟和试验研究,分析板材上的通孔沿周向热成形与沿其它方向热成形时变形特点,探究热成形对大尺寸板材上通孔的变形规律,进而为该类零件设计和制造提供科学的参考依据。

2 试验材料与方法

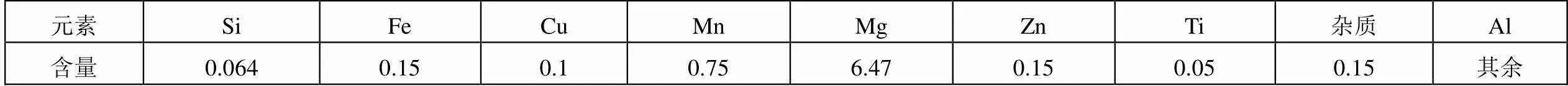

试验采用5A06-O铝合金20mm厚板材,其化学成分如表1所示。5A06铝合金具有抗腐蚀,易于成形加工,可焊性及低温性能良好,是航空航天、交通运输、武器装备等领域的重要材料。

表1 试验用5A06铝合金化学成分 wt%

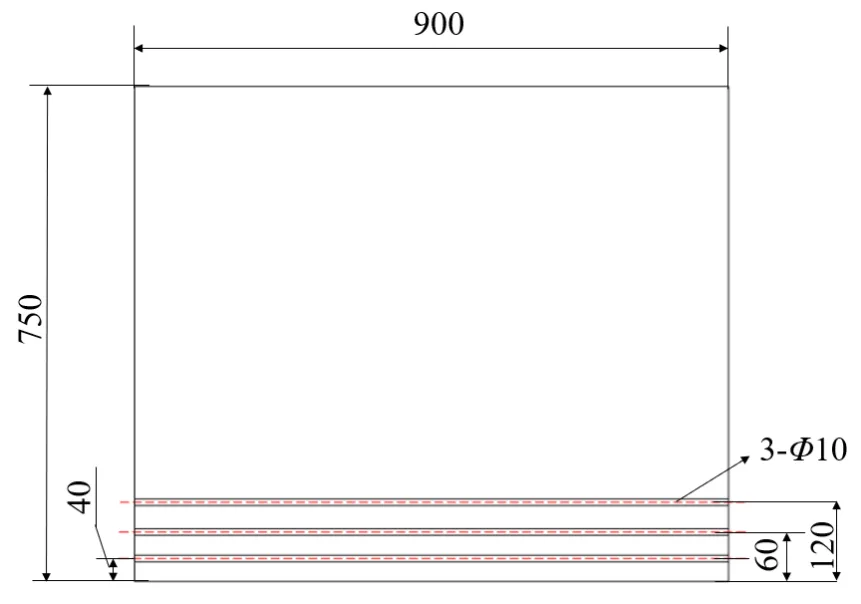

图1 试验板材尺寸图

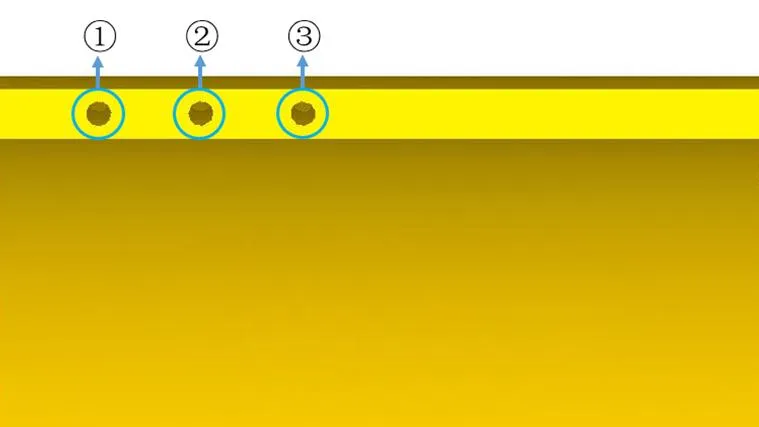

图2 板材沿周向热成形示意图

试验板材尺寸为20mm×750mm×900mm,且沿板材轧制方向有三个10mm的通孔,其具体尺寸如图1所示。试验设备采用法国ACB 500T 热成形/超塑成形机。图2所示为板材沿周向热成形示意图(注:沿周向热成形指变形时通孔弯曲方向与模具弧度方向一致,反之为不沿周向热成形)。

3 大尺寸带通孔铝合金板材热成形数值模拟分析

3.1 有限元模型的建立

应用Deform-3D有限元模拟软件模拟分析板材的成形过程。采用三维设计软件UG建立凸模、凹模和板料模型,然后将模型导入Deform,假设模具为刚体,忽略其在成形过程中的变形,板料为塑性体,采用四面体划分方式网格划分板料,网格数量76473个,节点18772个,最小网格单元尺寸为2.27mm。由于材料库中未自带5A06铝合材料模型,则选用近似5A06的Al-5056材料模型模拟计算。板料成形温度根据实际生产经验,设定为350℃。凸模与坯料,凹模与坯料之间的接触采用剪切摩擦模型,摩擦系数=0.3。

3.2 数值模拟结果与分析

3.2.1 沿周向热成形对板材上通孔变形的影响

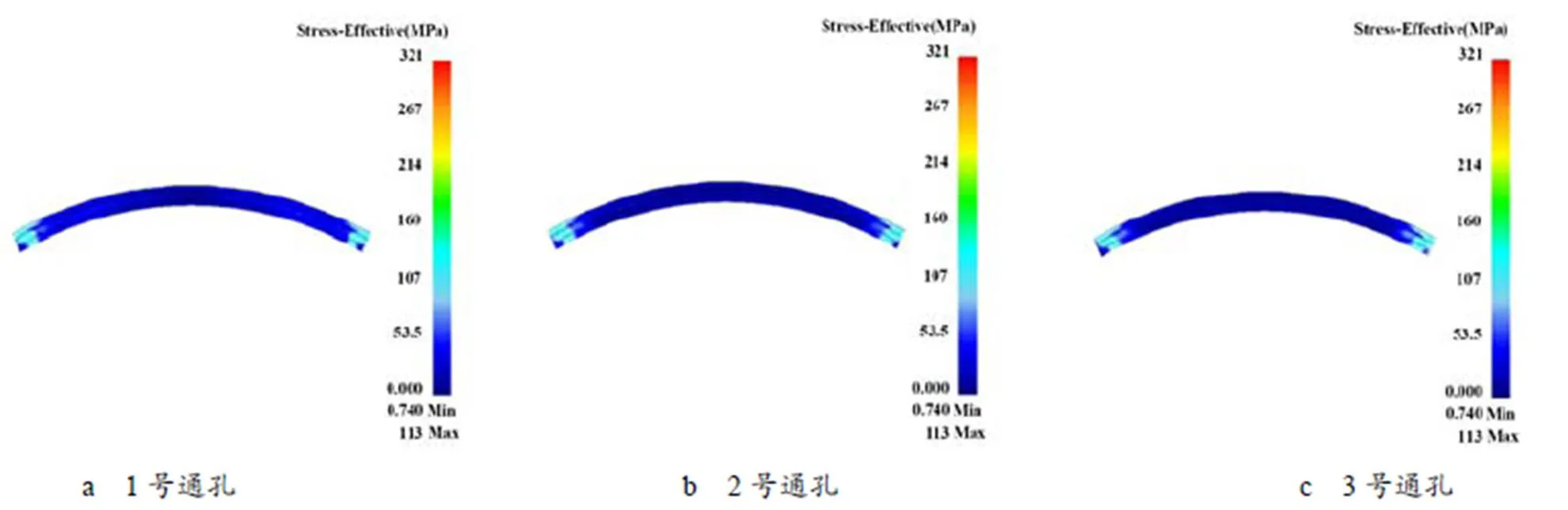

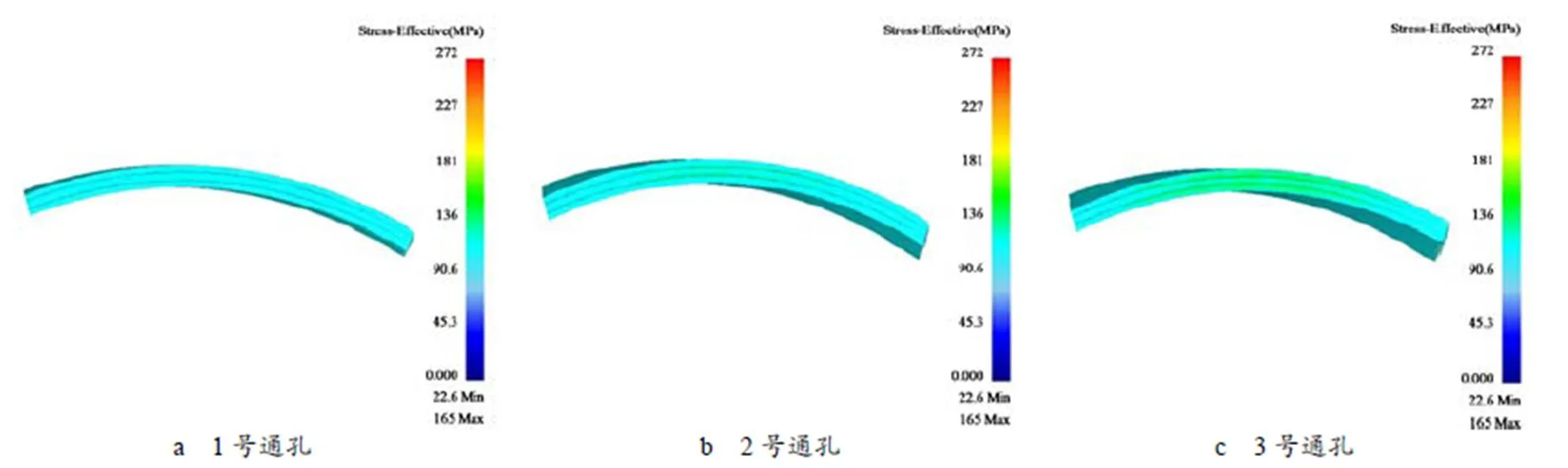

蒙皮沿周向热成形终了时通孔端面和整个通孔截面的成形效果如图3所示。由图3可知,沿周向热成形时,三个通孔基本无变形,截面均为圆形,1号通孔平均直径约为9.8mm,2号通孔平均直径约为9.9mm,3号通孔平均直径约为9.8mm,且通孔两端的平均直径比中间部分平均直径小,即通孔两端变形比中间部分大。

分析整个通孔的等效应力,图4所示为三个通孔成形终了时通孔等效应力分布情况图。由图4可知,三个通孔所受的等效应力趋势相同,均在通孔两端处等效应力较大,通孔大部分区域等效应力约80MPa,端部约110MPa。每个通孔中间大部分区域等效应力均较小,这是由于板材在热成形过程中,首先与上模接触受力部位是两端处,因此这两处等效应力比中间部位等效应力大,进而两端处的孔也比中间部分孔小一些,与图3吻合,但是通孔的整体变形程度仍然较小,所以3个通孔平均直径均约为10mm。

图4 沿周向热成形通孔的等效应力分布情况图

3.2.2 不沿周向热成形对板材上通孔变形的影响

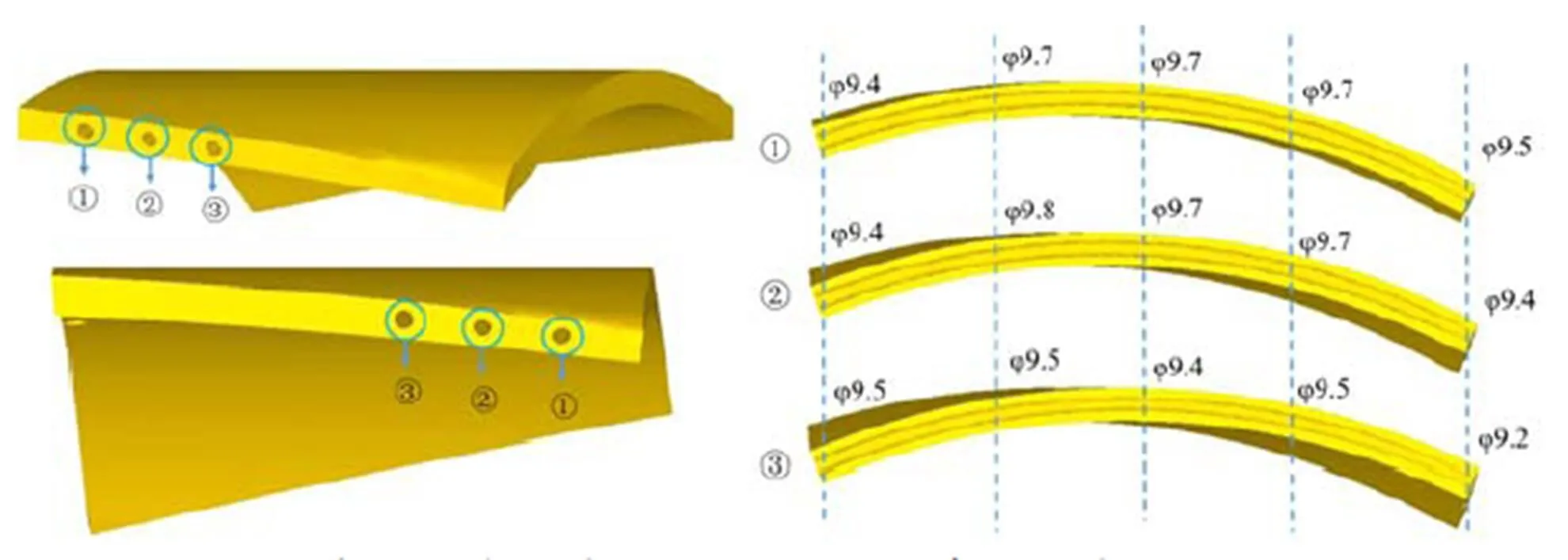

板材不沿周向热成形终了时通孔端面与整个通孔截面的成形效果如图5所示。由图5可发现,沿其他方向热成形时(即不沿周向热成形),1号通孔平均直径约为9.6mm,2号通孔平均直径约为9.6mm,3号通孔平均直径约为9.4mm,则3号通孔的变形程度最大;同时3个通孔中间部分孔直径较为均匀,但均有不同程度的减小,1、2号通孔中间区域平均直径约为9.7mm,3号通孔中间区域平均直径约为9.5mm。

图5 沿其他方向热成形通孔端面和截面的成形效果图

图6所示为三个通孔成形终了时通孔等效应力分布情况图。由图6可知,三个通孔的大部分区域的等效应力均约为100MPa,比沿周向热成形时通孔等效应力80MPa大,因此,不沿周向热成形孔尺寸均变小。同时,3号位置通孔中间区域等效应力比1号、2号通孔的均大,约为150MPa,所以3号通孔变形程度最大,即最内侧孔变形程度最大。

图6 不沿周向热成形通孔的等效应力分布情况图

4 工艺试验与结果分析

4.1 热成形对大尺寸带通孔铝合金板材成形精度的影响

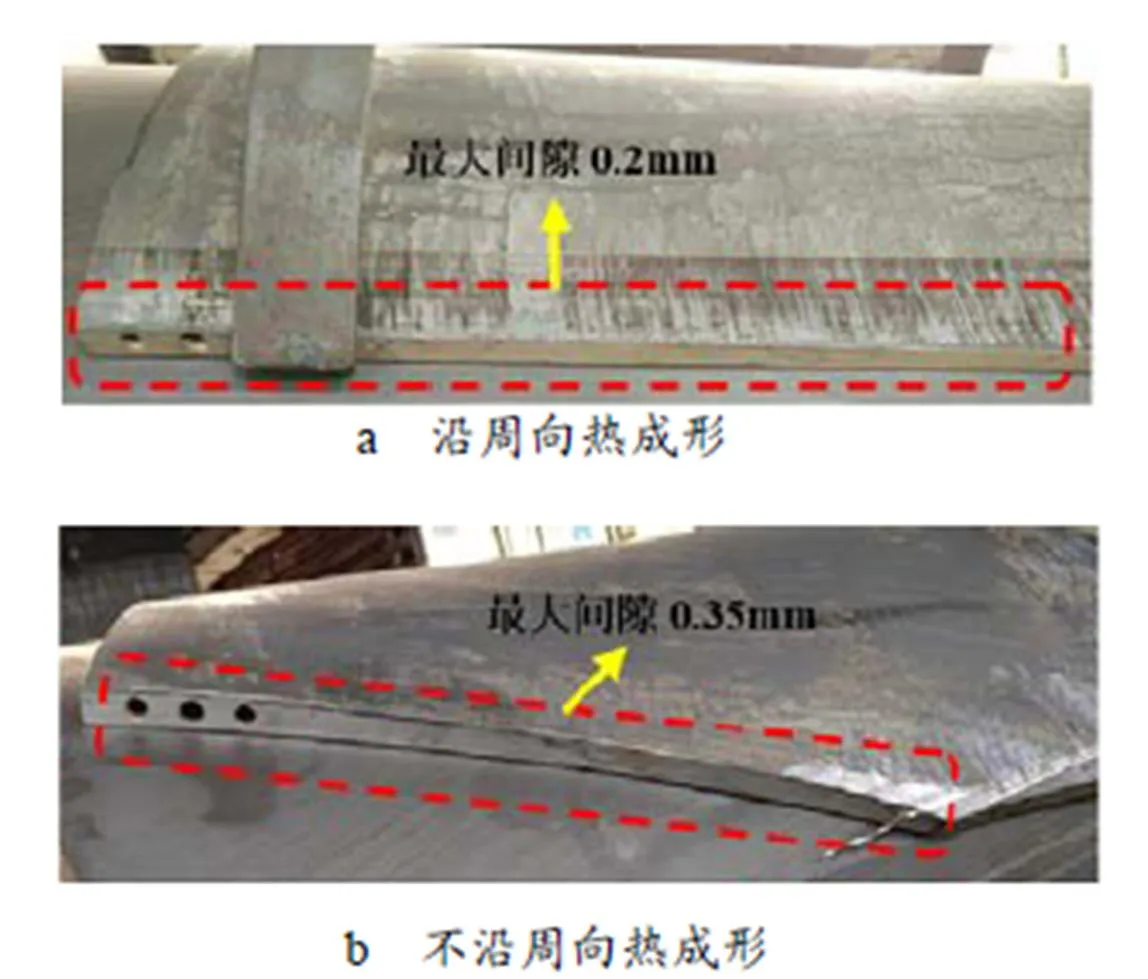

在ACB 500T 热成形/超塑成形机中进行热成形试验,成形温度为350℃,板材沿周向与不沿周向热成形后与模具贴合情况示意图,如图7所示。由图7a可知,板料沿周向热成形后,与模具贴合情况较好、缝隙较小,采用样板对铝合金零件型面进行测量,样板与铝合金零件型面最大间隙为0.2mm;由图7b可知,不沿周向热成形后,零件与模具间隙较沿周向热成形大,型面最大间隙约为0.35mm。考虑是因为不沿周向热成形时,板材在热成形过程中,型面每个区域的受力不同,则相应区域的应力应变不同,且不均匀性较大;而沿周向热成形时,型面受力对称,因此沿周向热成形相比不沿周向热成形,沿周向热成形零件的型面间隙小于不沿周向热成形的零件。

图7 板材热成形后与模具贴合情况

4.2 热成形对大尺寸带通孔铝合金板材通孔变形程度的影响

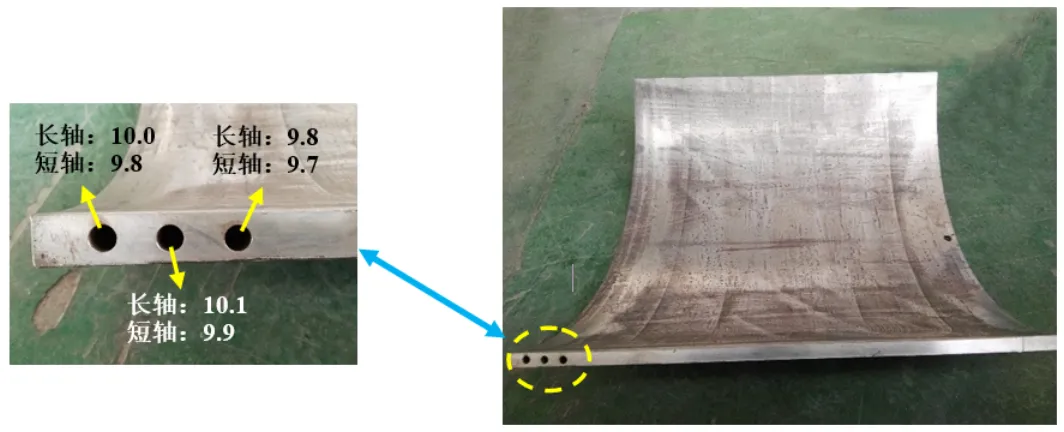

图8 板材沿周向热成形后通孔变形情况

图8所示为板材沿周向热成形后通孔变形情况。由图可知,三个通孔端部变形均较小,仍为圆形,平均直径约为10mm;同时用钢球测量整个通孔,发现1号孔最大能通过直径为9.7mm的钢球,2号孔最大能通过直径为9.8mm的钢球,3号孔最大能通过直径为9.7mm的钢球,这与模拟结果基本相似,即三个通孔的变形程度均在3%以内,变形程度均较小。

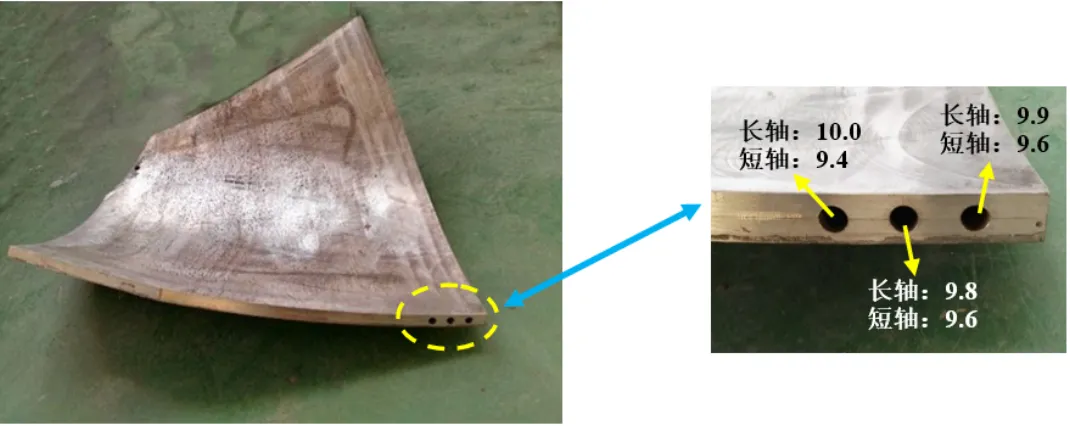

图9所示为板材不沿周向热成形后通孔变形情况。由图可知,3个通孔端部均发生不同程度的变形,截面均呈椭圆形,且最内侧通孔端部变形最为严重;同样用钢球测量,发现1号孔最大可以通过直径为9.4mm的钢球,2号孔最大可以通过直径为9.4mm的钢球,3号孔最大可以通过9.2mm的钢球,这与模拟结果也基本相似,3号通孔变形程度最大,进而通过最大直径的钢球最小,则不沿周向热成形3个通孔变形程度可达约8%。

综上所述,可知板材沿周向热成形通孔的变形程度较小,基本与未热成形前的通孔相同;而不沿周向热成形,板材上各通孔均发生不同程度的变小,且最内一侧的通孔变形程度最大,与模拟结果吻合。

5 结束语

a. 通过板材热成形数值模拟,得出板材上通孔沿周向热成形比不沿周向热成形的变形程度小;

b. 沿周向热成形时通孔大部分区域的等效应力为80MPa,比不沿周向热成形时通孔的等效应力100MPa小,因此沿周向热成形通孔变形程度较小;

c. 实验验证带通孔板材沿周向热成形相比不沿周向热成形,沿周向热成形零件的型面间隙小于不沿周向热成形的零件,且其通孔的变形程度也较小,与模拟仿真吻合。

1 张志超,徐永超,苑世剑. 5A06铝合金中厚板的拉深变形行为[J]. 中国有色金属学报,2015,25(7):1764~1772

2 夏亚东,张宝红,于建民,等. 5A06铝合金复杂构件的复合挤压成形工艺[J]. 锻压技术,2018,43(1):66~71

3 李志强,陆文林,王伟亮,等. 5A06薄壁壳体超塑胀形过程壁厚分布规律及其控制[J]. 塑性工程学报,2017,24(1):108~113

4 刘奇,李保永,郭晓琳,等. 5A06铝合金复杂盒形件等温锻造工艺研究[J]. 锻压技术,2017,42(6):16~20

5 张昊,陈振华,陈鼎. 喷射沉积5A06铝合金楔压变形的数值模拟[J]. 中国有色金属学报,2008,18(12):2132~2139

6 赵德颖,张连东,朱恩领. 枝杈类锻件挤压成形折叠缺陷影响参数分析[J]. 塑性工程学报,2018,25(1):41~45

7 毕宝鹏,王勇. 5A06铝合金板材超塑气胀成形数值模拟[J]. 精密成形工程,2014,6(6):99~103

8 梁柱,李国俊,张治民,等. 5A06铝合金带筋薄板件挤压缺陷的模拟分析及优化[J]. 锻压技术,2016,41(2):51~57

9 杨希英,郎利辉,郭禅,等. 2A16铝合金锥形件多级充液热成形仿真及优化分析[J]. 精密成形工程,2014,6(6):72~77

10 丁少行,李晓星,孙志莹,等. 钛合金蒙皮拉形数值模拟与试验[J]. 锻压技术,2014,39(7):24~29

11 杨伟俊,李东升,李小强,等. 复杂形状钛合金热成形零件工艺仿真及参数优化研究[J]. 塑性工程学报,2009,16(1):42~46

Study on Hot Forming Technology of Large Size Aluminum Alloy Sheet with through Holes

Xue Jie Qin Zhonghuan Li Baoyong Liu Wei Xu Kai Li Xin

(Beijing Hangxing Machine Manufacture Co., Ltd., Beijing 100013)

For hot forming process of large size aluminum alloy sheet with through hole, the hot forming process was simulated by Deform-3D finite element analysis software.The results show that, the deformation degree of through-hole forming along circumferential direction is smaller than that of non-circumferential direction. The reason is that the equivalent stress in most areas of through-hole forming along circumferential direction is 80MPa, which is lower than that of through-hole forming without circumferential direction. The experiment verified that, comparing circumferential hot forming with non-circumferential hot forming, the deformation degree of through-hole of the former is less than 3%. The profile accuracy of the sheet along circumferential hot forming is better, and the clearance is less than 0.2mm, which is consistent with the simulation.

large size;sheet with through hole;aluminum alloy;hot forming;numerical simulation

航天飞航弹体及发射装备轻量化柔性制造成套设备应用示范(2018ZX04014-001)。

薛杰(1990),助理工程师,材料科学与工程专业;研究方向:轻合金热成形/热挤压。

2018-12-06