晃动条件下硫回收过滤机性能实验研究

2022-10-24陈静唐建峰王铭程鸿旭曹玉虎王荣熠

陈静 唐建峰 王铭 程鸿旭 曹玉虎 王荣熠

1.中国石油大学(华东)储运与建筑工程学院 2.中国石油大学(华东)山东省油气储运安全省级重点实验室3.中海油节能环保服务有限公司 4.烟台新瑞环保科技有限公司

络合铁法作为天然气氧化还原脱硫方法之一,具有能耗低、脱除效果稳定、环境友好等诸多优点,现已广泛应用于国内外陆上天然气中H2S脱除领域[1-3]。近年来,海上油气发展迅速,络合铁脱硫技术在海上的发展逐渐受到关注,由于海上环境与陆上存在差异,对工艺的稳定性及硫回收率的要求更高,硫磺过滤作为硫回收工艺中的重要一环,其过滤效果不仅会影响硫磺产量,同时,硫磺过滤不彻底也会导致滤液中固含率过高,进而影响循环脱硫效果。

目前,常用的硫磺过滤机包括压滤式、真空式及离心式[4]。压滤式过滤机具有结构紧凑、过滤面积大、滤饼固含率较高等优点,在脱硫工艺中能将硫磺含水率稳定在30%以下;但压滤机无法连续运行,自动化程度较低,且密封性较差,运行过程中噪声最高可达300 dB(A)[5-10]。真空式过滤机具有运行连续稳定、处理能力大、自动化程度高等优点,在脱硫工艺中产出的硫膏固含率能达到70%,但设备尺寸较大,能耗较高,敞开式结构导致溶液易溅出,且维护费用较高[11-18]。与压滤式和真空式过滤机相比,离心式过滤机具有结构简单、占地面积小、效率高、维护费用低等优点,产品固含率可达90%以上[19-22],更适合海上硫回收工艺。

综合而言,硫磺过滤技术在陆上的应用较为成熟,产出硫膏含水率普遍低于35%,具有较好的硫磺回收效果。对比不同过滤机的特点,离心式过滤机更符合海上作业要求,但目前离心式过滤机在海上应用的相关研究较少,在晃动工况下的过滤效果未知。本研究基于南海某采油平台即将投产的络合铁脱硫工艺,针对海上晃动工况的特殊性,通过实验探究晃动对于硫回收工艺中过滤机过滤效果的影响,同时,针对不同的晃动工况,探究适合于海上硫回收工艺的过滤机最佳操作参数,以期为海上硫回收工艺的发展提供理论参考。

1 实验部分

1.1 实验装置及流程

离心式过滤机抗晃性实验装置如图1所示,主要由离心式过滤机、六自由度晃动平台、移动式齿轮泵及浮子流量计等组成,实验所用硫浆为国内某天然气处理厂络合铁脱硫工艺中的待过滤含硫溶液。六自由度晃动平台为过滤机提供晃动条件,含硫溶液通过齿轮泵进入过滤机,滤液流入吸收剂回收罐中,硫磺保留在离心机转鼓内。实验中通过取样测量硫膏固含率及滤液固含率并计算硫回收率,同时通过检测转鼓内液位变化考查过滤效率。具体实验操作步骤如下:①充分搅拌储罐中的铁离子螯合剂,确保罐内液固分布均匀;②启动离心式过滤机,调节转速至设定值;③启动晃动平台,调节晃动幅度及频率;④待晃动平台运行稳定后,启动齿轮泵并通过流量调节阀门调节流量至设定值;⑤进料3 min后,关闭齿轮泵,之后每隔5 min进行一次硫膏取样,利用干燥法测定固含率,并测定转鼓内液位,直至转鼓内溶液全部滤除;⑥关闭离心式过滤机,晃动平台回至中位,对滤液进行取样,通过过滤、干燥测定固含率;⑦控制晃动平台落下,实验结束。

1.2 分析方法及指标

以硫膏固含率、硫回收率及过滤效率作为参考指标,对离心式过滤机在不同晃动工况下的过滤性能进行评价,具体测量及计算方法如下。

1.2.1硫膏固含率

硫膏固含率在工程上通常定义为液固混合物中的固体质量分数,在本实验中,每隔5 min对转鼓中心高度处硫膏进行取样,测量其干燥前后质量,固含率(以w计,下同)计算公式如下:

(1)

式中:S为硫膏固含率,%;ms为干燥后硫磺质量,kg;m为干燥前硫膏质量,kg。

1.2.2硫回收率

硫回收率通过检测溶液过滤前后固含率并进行计算得出,其计算公式如下:

(2)

式中:φ为硫回收率,%;α1为过滤前溶液固含率,%;α2为过滤后溶液固含率,%。

1.2.3分离因数

离心机的分离因数为浆料所受离心力与重力的比值,是离心式过滤机的主要性能指标,其计算公式如下:

(3)

式中:Fr为分离因数;n为离心机转速,r/min;R为离心机转鼓半径,m;g为重力加速度,m/s2。

一般情况下,Fr越大,其分离性能越好,但过高的分离因数也可能使滤渣层孔隙堵塞,从而影响分离效果。

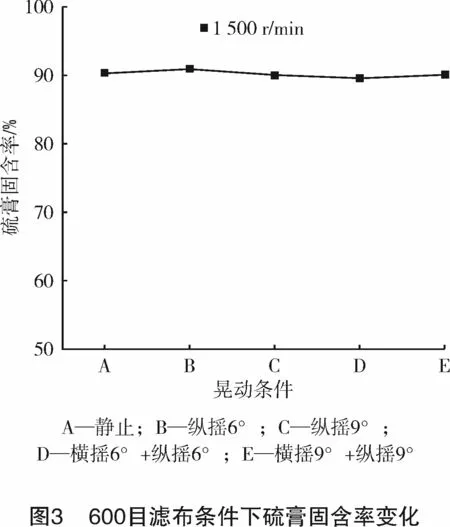

2 实验结果与分析

实验开始前,测得含硫溶液固含率为22.15%,通过粒度分析仪测得硫磺颗粒粒径主要分布在24.1~144 μm,选取350目(约42 μm)和600目(23 μm)滤布进行实验,两种滤布最大孔径分别为42 μm和23 μm;本实验中离心机转速为1 500 r/min时,其转鼓内物料所受离心力(分离因数)正好与生产工艺中过滤机以额定转速运行时一致;同时,根据过滤机处理量等比换算得到本实验过滤机额定流量约为2 m3/h。根据表1中某FPSO记录的部分海况信息,选取了纵摇3°、纵摇6°、纵摇9°、横摇6°+纵摇6°、横摇9°+纵摇9°、横摇6°+艏摇6°共6组晃动工况进行实验,并分别与静止工况进行对比。

表1 海况信息

2.1 晃动对硫膏固含率的影响

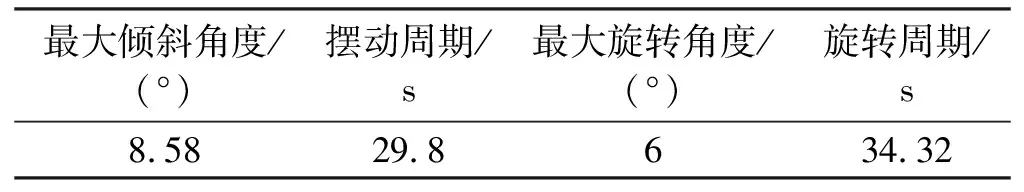

利用350目和600目滤布,分别在转速为900 r/min和1 500 r/min的条件下进行过滤实验,实验中控制进液流量为2 m3/h,进液时间为3 min,实验结果如图2和图3所示。

由图2可知,在350目滤布的条件下,离心机转速为900 r/min时,滤出硫膏固含率可维持在77%以上,在晃动工况下,硫膏固含率变化幅度不超过6%。分析认为,晃动导致的离心机转鼓内液面波动是导致硫膏固含率变化的主要原因,但由于硫浆所受重力相对离心力较小,液面波动幅度较小,所以在晃动条件下,仍能保持良好的过滤效果。提升离心机转速至1 500 r/min,不同晃动工况下的硫膏固含率相对于900 r/min时均有明显提升,硫膏固含率均高于85%;晃动对硫膏固含率的影响较小,其变化幅度最大为3.2%,可知在高转速下离心式过滤机的过滤效果受晃动影响更小,这是由于转速增大使得离心机分离因数增大,导致液面受离心力的影响程度增大,波动减小,所以运行更稳定。

由图3可知,在600目滤布的条件下,离心机转速为1 500 r/min时,硫膏固含率均在89%以上,相比于350目滤布均有所增加,这是由于滤布目数增大、滤布孔径降低时,粒子更不易穿透硫膏层和滤布。另外,晃动工况下的硫膏固含率相对于静止工况会有小幅度变化,最大不超过0.9%,这与350目滤布在高转速下晃动对硫膏固含率影响更小的原因相同。

2.2 晃动对硫回收率的影响

在不同的晃动工况下,对过滤机硫回收率及溶液回收效果进行对比,实验结果如图4和图5所示。

由图4和图5可知,两种滤布在不同的晃动工况下,硫回收率均高于94%,滤液中的硫磺质量分数不超过1.3%。增大滤布目数,硫回收率略有提升,这是由于滤布目数增大,孔径降低,滤液中固含率减少,硫回收率增大。提高离心机转速,硫回收率反而下降,这是由于转速增大,分离因数增大,部分微小颗粒更易于穿透硫膏层和滤布,导致滤液中固含率增大,硫磺回收量降低。相对于静止工况,晃动条件下硫回收率没有明显的变化规律,其波动幅度在2%以内,可见硫回收率的主要影响因素为滤布目数和离心机转速,而晃动对硫磺回收效果的影响较小。

总体来看,两种滤布在硫磺回收工艺中均有良好的效果,离心机转速对硫回收率有一定的影响,增大离心机转速虽然可以提升硫膏固含率,但同时也降低了硫回收率,增大了滤液中硫磺质量分数,同时还会增大能耗。因此,在工程应用中,应该根据滤布目数及硫膏固含率的要求调节离心机转速,确保在达到工艺要求的同时尽可能降低能耗。

2.3 不同滤布过滤效率对比

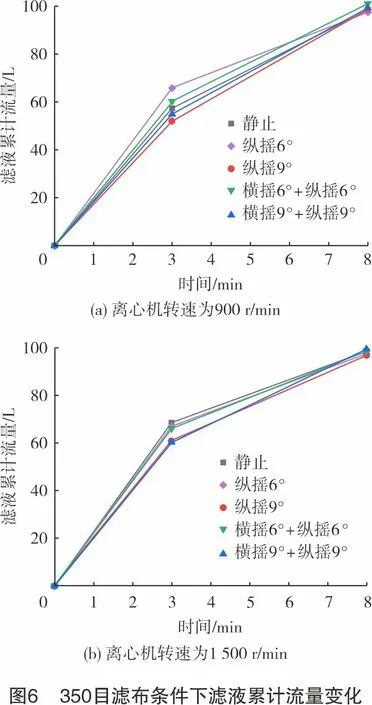

控制离心机转速为900 r/min和1 500 r/min,进液流量2 m3/h,进液时间3 min,在不同的晃动工况下对比转鼓内液位变化,实验结果见图6和图7。

本节每组实验总进液量为100 L,由图6可知,利用350目滤布进行过滤实验,8 min之内就能将转鼓内溶液完全滤除,晃动对于过滤效率的影响较小,将离心机转速增至1 500 r/min后,过滤效率没有明显变化,这是由于350目滤布孔径较大,在低转速下溶液所受离心力足以使其快速穿过滤布,转速增大后,溶液所受离心力增大,但同时硫膏层也变得紧密,故过滤效率提升并不明显。

将滤布目数由350目增至600目,当离心机转速为900 r/min时,发现在静止和晃动工况下转鼓内溶液始终无法完全滤除。分析认为,滤布目数增大,滤布孔径降低,溶液透过滤布的难度增大,导致过滤效率降低,随着转鼓内部硫膏厚度增大,进一步造成滤布堵塞,导致溶液滤除困难。由此可见,用600目滤布进行过滤时,分离因数为271的离心式过滤机无法对络合铁脱硫工艺生成的硫浆溶液进行过滤。增大离心机转速至1 500 r/min,过滤效率明显加快,且滤液流量呈现逐渐降低的趋势,这是由于转鼓内硫膏的累积导致溶液滤除过程中的阻力逐渐增大。相对于350目滤布,其过滤效率偏低,完全滤除100 L溶液至少需要48 min。加入晃动条件后,完全滤除100 L溶液所需时间更长,这是由于晃动导致转鼓内产生的滤渣层厚度不均匀,使残余的少量溶液难以完全排出。

综合对比两种不同的滤布,350目滤布过滤效率明显高于600目滤布,且硫膏固含率与硫回收率间的差异较小,因此,350目滤布更适用于络合铁脱硫工艺中硫磺的回收。相对于陆上,海上硫磺运输难度及费用均更高,故在海上硫磺回收工艺中将离心机转速设定为1 500 r/min,可在提升硫膏固含率、减少运输量的同时,提升过滤机性能的稳定性。

3 结论

通过实验探究了离心式过滤机在晃动条件下应用于硫回收工艺中的过滤效果,根据实验结果及分析,可以得出以下结论:

(1)利用络合铁脱硫工艺吸收富液进行硫磺过滤实验,离心式过滤机以900 r/min的转速运行时,硫膏固含率不低于77%,受晃动的影响,固含率变化幅度最大不超过6%;以1 500 r/min运行时,硫膏固含率不低于85%,且几乎不受晃动的影响,更适合于海上晃动条件下的硫磺回收。

(2)以离心式过滤机回收硫磺,硫回收率可保持在94%以上,且受晃动的影响较小,增大滤布目数可提升硫回收率,增大离心机转速反而会降低硫回收率。

(3)滤布目数对硫膏固含率的影响较小,但350目滤布的过滤效率明显高于600目滤布,更适用于络合铁脱硫工艺中硫磺的回收。