塔河油田伴生气分离产品甲硫醇分布模拟及工艺优化

2022-10-24李鹏赵德银刘英杰邵勇华刘传磊孙辉

李鹏 赵德银 刘英杰 邵勇华 刘传磊 孙辉

1.中国石油化工股份有限公司西北油田分公司 2.华东理工大学化工学院石油加工研究所

油田伴生气是石油开采过程中获得的重要轻质油气资源,主要为C6以下的烷烃,其中以C1~C4烷烃为主。据统计,中国近海油气田可回收的伴生气量将达到80×104~100×104m3/d,发热量相当于约740 t 液化天然气,若将其放空,将排放约460 t CO2。作为一种轻质油气资源,油田伴生气的回收利用具有十分重要的意义[1-4]。在油田伴生气的加工处理过程中,根据组成特点,通常将其分离为干气、液化气和轻烃,干气并入天然气管网,液化气和轻烃则作为产品外销。塔河油田伴生气为湿气,高含H2S和CO2,且含有较高含量的甲硫醇等有机硫[5-6],其脱硫净化存在较大的困难[7-9]。尤其是采用基于MDEA溶剂的脱硫工艺时,由于MDEA溶剂对有机硫脱除效率较低[10-12],因此,净化后的油田伴生气分离得到的液化气产品中总硫质量浓度超过国家标准GB 11174-2011《液化石油气》要求的总硫质量浓度(≤343 mg/m3),导致产品难以外销。

为有效解决塔河油田高含有机硫油田伴生气中有机硫脱除的难题,本研究开展了油田伴生气加工过程中甲硫醇分布模拟及工艺优化研究。通过模拟计算,考查胺洗脱硫后油田伴生气进一步分离得到的干气、液化气和轻烃产品中甲硫醇的分布规律,并针对液化气产品中总硫含量超标的问题,提出工艺优化方案,并在工业装置上实施,考查优化效果。以下涉及的硫含量均以硫元素计。

1 流程模拟

1.1 原料气组成及性质

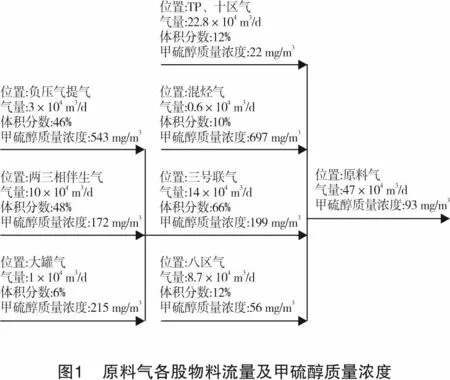

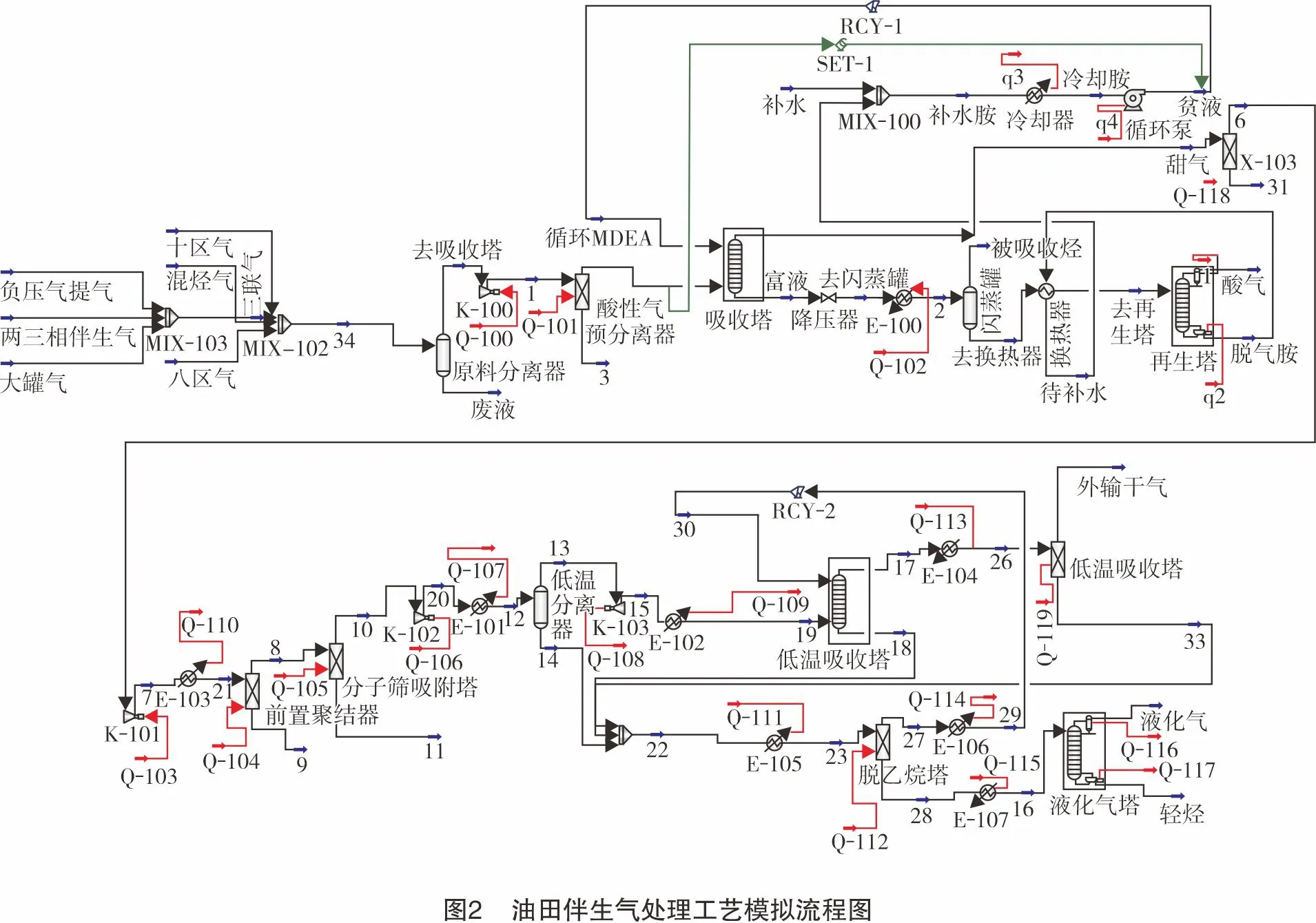

使用Aspen Plus和HYSYS模拟软件建立油田伴生气处理工艺流程,基于稳态模拟研究甲硫醇在不同产品中的分布,并通过工艺模拟优化提出应对液化气中总硫含量超标的可行方案。原料气包含7股物料,总处理量(以20 ℃,101.325 kPa计,下同)为47×104m3/d,各物料流量和甲硫醇质量浓度如图1所示。经处理后生产外输干气43×104m3/d,液化气70 t/d,轻烃30 t/d。模拟原料气参数见表1,模拟流程中各设备之间连接流股主要参数均依据实际运行工艺参数进行设置。

表1 原料气组成及条件

1.2 模拟流程

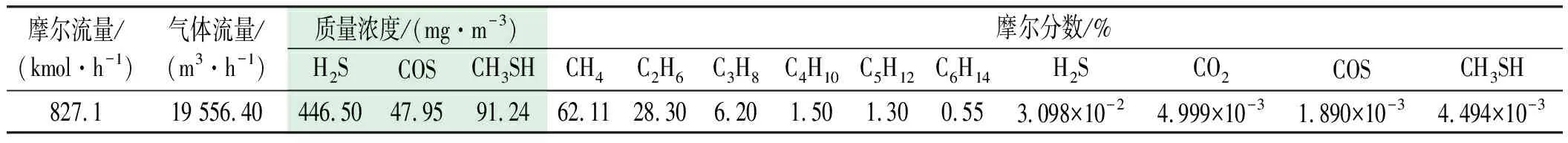

根据油田伴生气处理工艺建立模拟流程,如图2所示,全流程使用HYSYS中专门用于模拟溶剂脱除酸性气体的酸性气体-化学溶剂物性包。设备条件和工艺参数参照实际工艺参数设置,并根据实际物流信息分布对参数进行调整,使得模拟结果接近实际生产情况。工艺流程中主要分为3个工段:

(1)溶剂吸收工段。采用MDEA溶剂,吸收工段主要设备包括吸收塔和再生塔。

(2)分子筛脱水工段。采用4A分子筛,分子筛脱水工段实际装置的主要设备为3台并联的分子筛吸附塔同时进行吸附-脱附再生-冷却操作,采用净化后的干气进行分子筛再生,再生气返回原料气,稳态模拟中使用1台吸附塔模拟上述间歇操作。

(3)产品分离工段。产品分离工段主要包括低温吸收塔、脱乙烷塔和液化气塔。各工段主要设备的设计参数均严格按照实际工艺运行参数进行设置,考虑到模拟计算与装置实际运行情况存在一定的差别,因此,在主要设备后方串联设置组分分割器,对下一设备的进料进行修正,以接近实际装置进料工况。

1.3 主要设备参数设置

(1)吸收工段。吸收塔使用再生贫液对初步经过分离处理的原料气进行吸收,脱除H2S、CO2等酸性组分及有机硫,2#主吸收塔的主要参数设置见图3。

1#吸收塔是工业装置现场已停用的吸收塔,直径较小,若启用并串联在2#主吸收塔后,对2#主吸收塔出口净化气进一步处理,有助于提高甲硫醇的脱除深度,分配进入1#吸收塔的再生贫液量为溶剂总循环量的56%。1#吸收塔的主要参数设置见图4。溶剂再生塔对经换热和预处理的富液进行精馏再生,解吸再生气和水蒸气从塔顶采出,塔釜的再生贫液经循环回溶液系统。溶剂再生塔的主要参数设置见图5,设置塔顶采出150 kmol/h,回流比为4。

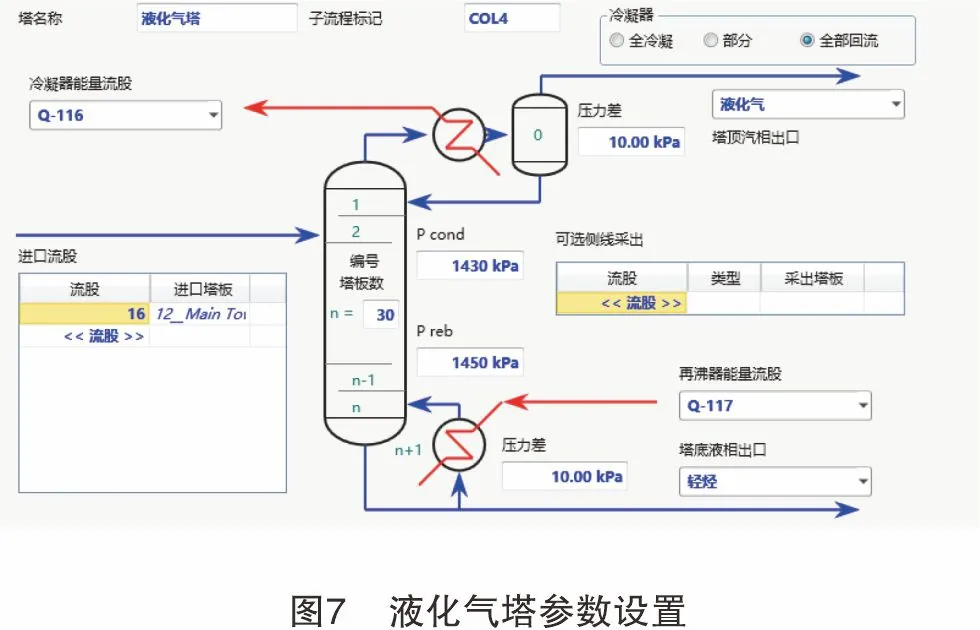

(2)产品分离工段。低温吸收塔使用液化的脱乙烷塔塔顶的低温乙烷对低温分离器塔顶气进行低温吸收处理,吸收丙烷和丁烷组分,从而实现干气与液化气的有效分离,低温吸收塔的主要设置参数见图6。液化气塔主要对出低温吸收塔的塔釜液进行精馏分离,分离液化气和轻烃产品,液化气塔的主要设置参数见图7。

2 结果与讨论

2.1 优化改造方案设计

油田伴生气处理工艺简化流程如图8所示。

基于该流程,液化气产品中总硫含量持续超标,影响装置正常生产,急需对流程进行模拟,提出优化改造方案。对伴生气处理流程的几种改造方案进行模拟计算,考查不同方案液化气中甲硫醇含量,确定合适的改造方案,具体如下:

(1)方案一:将原料气来源中甲硫醇负荷高的3股原料气切出处理,3股气的甲硫醇质量分数占总硫质量分数的50%,切出3股气后,原料气中甲硫醇质量浓度下降1/2,流量下降1/3。

(2)方案二:工业装置在运行过程中发现,分子筛吸附塔在满足脱水要求的同时,对干气中甲硫醇等硫化物也具有一定的吸附脱除效果,将分子筛吸附塔的再生干气切出至外输压缩机入口,不再返回原料气,有助于降低原料气中甲硫醇含量。此外,鉴于13X分子筛较4A分子筛具有更优异的脱硫性能[13],同时,可兼顾天然气脱水的需求,考虑将吸附器中的部分4A分子筛更换为13X分子筛,通过两种吸附剂级配达到脱硫和脱水的双重功能。

(3)方案三:使用分流出的再生胺液对出2#主吸收塔的净化气串联1#吸收塔进行二级吸收处理,以提高甲硫醇脱除效率。

(4)方案四:将方案二和方案三联用,串联1#吸收塔并切出分子筛吸附塔再生干气。

2.2 液化气塔操作条件对甲硫醇分布的影响

液化气塔(脱丁烷塔)具有一定的操作范围,在不同的操作压力下,塔顶、塔底产物组成和物性会有不同的分布,使用Aspen Plus单独建立液化气塔模型,使用PENG-ROB物性方法,考查在不同操作压力下,甲硫醇在液化气和轻烃中的不同分布状况。分别设置塔顶操作压力为1.35 MPa、1.40 MPa、1.45 MPa和1.50 MPa,考查塔顶采出量在64~68 kmol/h范围内变化时,液化气产品中甲硫醇含量的变化趋势,模拟结果如图9所示。从图9可以看出,在同样的塔顶采出量下,压力越高,液化气中甲硫醇含量越少,要达到特定的液化气中甲硫醇含量,操作压力越高,塔顶需要的采出量越大。由于甲硫醇沸点和分子量与丙烷和丁烷接近,因此,调整塔顶操作压力,使塔顶采出量接近丙烷和丁烷的总量,原料气中的甲硫醇几乎全部从塔顶随液化气采出。即无论如何改变塔釜操作温度,甲硫醇均在塔顶富集,随丙烷、丁烷一同采出,从而造成液化气中总硫含量超标,最佳解决方案是在甲硫醇进入最后的产品分离环节前进行有效脱除。

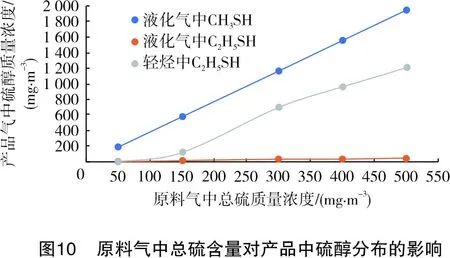

2.3 原料气中总硫含量对产品中有机硫分布的影响

对脱乙烷塔进行优化模拟,设置脱乙烷塔的操作压力为3.45 MPa,分别设定原料气中总有机硫质量浓度(以S计)为50 mg/m3、150 mg/m3、300 mg/m3、400 mg/m3和500 mg/m3。其中,原料气中各硫化物质量比w(CH3SH)∶w(COS)∶w(C2H5SH)= 8∶1∶1,考查原料气中总硫含量对干气、液化气和轻烃产品中有机硫分布的影响,模拟计算结果如表2所列。重点关注液化气和轻烃中的甲硫醇和乙硫醇分布,分布结果见图10。模拟发现,降低脱乙烷塔的操作压力后,塔釜温度降低,丙烷更多地从脱乙烷塔塔底采出,脱乙烷塔塔底产物带着甲硫醇和乙硫醇进入液化气塔。此时,不改变液化气塔的操作压力,若增加塔顶采出量,塔顶温度会上升,乙硫醇会向塔顶富集,液化气中乙硫醇含量上升。

表2 不同原料气中总硫含量条件下脱乙烷塔后模拟结果

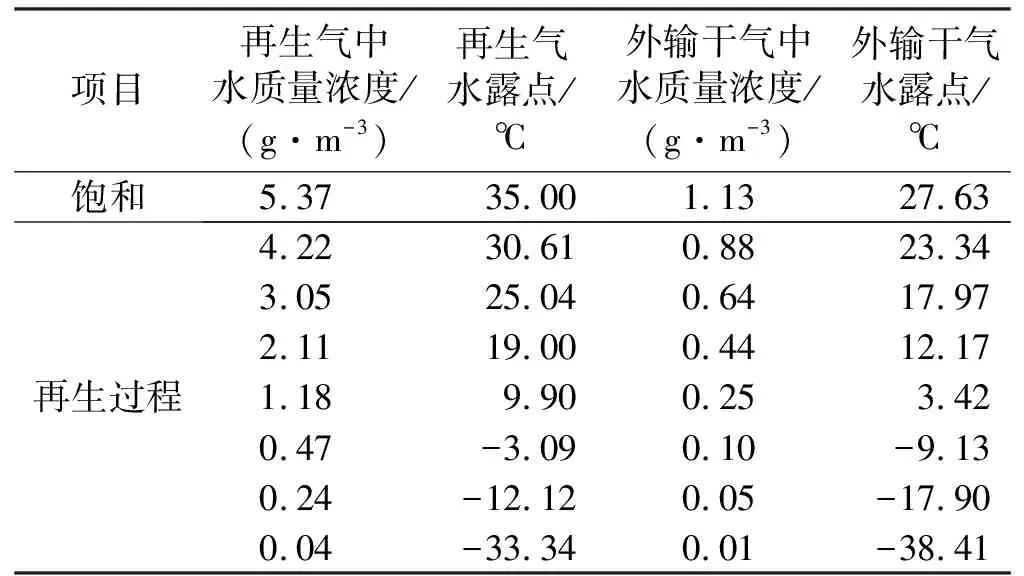

2.4 分子筛脱水再生气中水含量对外输干气水露点的影响

根据改造方案二,将分子筛脱水塔再生气并入外输干气,由于再生气水含量较高,并入外输干气会影响外输干气中水含量,可能导致外输干气水露点不合格。因此,从原外输干气中分离出10×104m3/d再生气,模拟考查再生气中不同水含量对于外输干气水露点的影响。首先得到原始外输干气的物性,进一步得到操作条件下饱和干气的水含量和水露点,最后模拟再生干气中水含量对外输干气水露点的影响。

根据目前的操作条件设置模拟参数:外输干气流量为43×104m3/d,压力为2.7 MPa,温度为35 ℃,水露点为-70 ℃,再生干气流量为10×104m3/d,出再生气分水器后压力为0.7 MPa,温度为40 ℃。模拟结果见表3。

表3 再生气中水含量对外输干气水露点的影响

2.5 不同优化方案下甲硫醇分布模拟

基于第2.1节所提出的优化改造方案,通过模拟计算考查不同改造方案下甲硫醇的分布规律,改造前原处理流程与不同改造方案下的模拟计算结果见表4,物流编号与图8简化流程图中的主要流股一致。其中,采用原工艺,液化气产品中甲硫醇质量浓度为470.44 mg/m3,方案四通过将方案二与方案三组合,可以达到方案一的水平,故综合考虑后,认为方案二与方案三组合是较优方案。同时,考虑到现有工艺中用于脱水的吸附剂为4A分子筛,有一定的吸附脱硫效果,若将吸附器中的分子筛部分更换为吸附脱硫性能更优的13X型分子筛,可在保持脱水效果的前提下进一步提高吸附脱硫效果。对不同改造方案的模拟结果表明,方案二+方案三的甲硫醇脱除效果最好,液化气中甲硫醇含量处于合格水平。方案一考虑将原料气中甲硫醇含量高的几股原料气切出,由于切出气在原料气中占比太高而影响产品产量,因而影响生产效益,不建议使用。方案二考虑将吸附甲硫醇重新带入产品分离工段的分子筛塔再生气,在考虑切出气去向时,经再生气混入外输干气的模拟发现,若直接将分子筛吸附塔再生气混入外输干气中,会严重影响外输干气的水露点指标,因此,方案二中对再生气切出后的处理方法仍需进一步讨论。方案三考虑在2#主吸收塔后串联1#吸收塔,对出2#主吸收塔的初步净化气进一步净化,提高吸收工段对甲硫醇的脱除深度。计划使用一半再生贫液进入1#吸收塔进行吸收,形成的半贫液与另一半再生贫液混合进入2#主吸收塔。经水力负荷模拟和串联吸收效果模拟结果可知,在较极限的溶剂循环量(设置水流量为10 000 kg/h)下,1#吸收塔水力操作点在合理的水力操作范围内,且具有较大的操作弹性。

表4 不同优化方案下甲硫醇分布模拟结果 mg/m3

2.6 不同优化方案下COS分布模拟

本次模拟对象所在的现场工况和实际情况显示,本处理站产品不达标的主要影响因素为甲硫醇含量超标,相对于甲硫醇,溶剂吸收和吸附处理对原料中COS的脱除率比较理想,产品中COS含量已处于较低水平。针对主要矛盾点的甲硫醇,在模拟流程中经过参数调整,使得模拟更接近实际工况,参数调整的主要依据为现场甲硫醇分析数据。在研究不同改造工艺对产品中甲硫醇分布的影响时,依旧考查了不同改造方案下COS在产品中的分布,基于第2.1节所提出的优化改造方案,通过模拟计算考查不同改造方案下COS的分布规律,改造前原处理流程与不同改造方案下的模拟计算结果见表5。

表5 不同优化方案下COS分布模拟结果 mg/m3

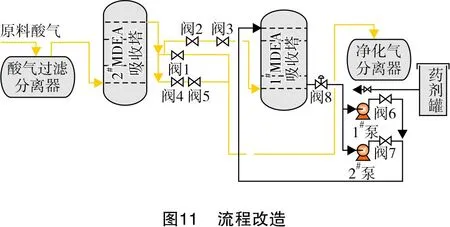

2.7 改造实施效果

根据改造方案三(改造后的流程见图11),使用分流出的再生胺液对出2#主吸收塔的净化气串联1#吸收塔进行二级吸收处理,以提高甲硫醇的脱除效率。同时,将分子筛吸附塔中原4A分子筛吸附剂下层中的10%更换为13X分子筛[14-15]。表6为分子筛吸附脱除甲硫醇的效果,由表6可知,在吸附初始阶段,甲硫醇脱除率达到90%以上。

表6 改造方案对甲硫醇脱除效果的影响

在工业试验过程中发现,由于1#吸收塔塔径较小,导致处理负荷受限,存在液泛风险。同时,分析发现吸附塔对甲硫醇具有良好的吸附脱除效果。因此,采用方案二,停运1#脱硫塔,将更新吸附剂后的分子筛吸附塔再生气切出系统,考查液化气中总硫含量的变化,结果如图12所示。2021年9月5日,再生气切出系统后,液化气产品中甲硫醇质量浓度始终维持在150 mg/m3以下,装置稳定运行后,液化气中总硫质量浓度指标合格(小于343 mg/m3),液化气中总硫质量浓度较改造前降低了25%以上。

3 结论

(1)液化气塔的模拟结果表明,甲硫醇在液化气塔塔顶富集是造成液化气中总硫含量超标的主要原因,最佳解决方案是在甲硫醇进入最后产品分离环节前将其从系统中除去。

(2)模拟结果表明,降低脱乙烷塔操作压力,塔釜温度降低,塔顶采出量减少,丙烷更多地从脱乙烷塔塔底采出,携带更多的甲硫醇和乙硫醇进入液化气塔;同时,液化气塔塔顶采出量增加,塔顶温度上升,乙硫醇向塔顶富集,进一步导致液化气中乙硫醇含量上升。

(3)脱硫塔串联组合再生气切出是较优的改造方案,现场实施效果表明,将分子筛吸附塔下层中10%的4A分子筛更换为13X分子筛,同时,将再生气切入外输气压缩机进口后,液化气中总硫质量浓度较改造前降低25%以上,达到GB 11174-2011《液化石油气》规定的液化气产品中总硫含量控制指标。

(4)流程模拟与工业装置实际运行结果一致,很好地指导了装置的运行优化,解决了生产过程中的实际问题,但此模拟结果仅限于基于溶剂吸收的脱硫工艺优化。