旋流气升式环流反应器的局部气、固含率研究*

2015-06-09马嘉楠刘永民赵德智

王 爽,马嘉楠,刘永民**,赵德智

(1.辽宁石油化工大学 化学化工与环境学部,辽宁 抚顺 113001;2.中国石油化工股份有限公司镇海炼化分公司,浙江 宁波 315207)

随着不可再生资源——石油的日趋枯竭,能源紧张将是今后一直面临的主要问题,开发油品精炼新技术、新设备,使利用率不高的重油、渣油高效转化成轻油,将是目前及今后很长时间的主要工作,现有的重油、渣油加氢工艺仍处研发阶段,所采用的关键裂化设备多为沸腾床、悬浮床、和气升式环流反应器[1-3],由于重油渣油组成复杂、反应产物多样、反应条件苛刻,普通的沸腾床、悬浮床、环流反应器很难满足工艺要求,开发新型结构的反应器及内构件以适应工艺要求,仍是实现工业化的重要工作方向。

气升式环流反应器(ALR)是在鼓泡床的基础上发展起来的一类气液、气液固多相反应器,由于其具有结构简单、无机械传动部件、易密封、容易实现工业放大等优点,近年来在湿法冶金、废水生物处理、生物细胞培养发酵、煤化工、重油(渣油)加氢等工业中得到了广泛的应用[4]。该反应器的关键部件是其内设的导流管,其决定着反应器内液体循环速度、各相所占体积分数及混合传质效率等,普通的光滑导流管使反应器内气体上升速度较快,停留时间较短,为此提出了新型结构的导流部件,在其外壁上黏接多组近似扇形翅片,翅片与轴向成一定角度,该导流部件称之为旋流导流筒,由于旋流片能使气液(固)混合物绕导流管旋转上升,相应的环流反应器称之为旋流气升式环流反应器(Helical-flow Airlift Loop Reactor,简称为HALR)。

目前,对气液固三相物系ALR中气含率和固含率的研究还是比较少,尤其是局部相含率研究更少[5-6],局部气含率、固含率决定了气升式环流反应器的流动性能与传质性能的优劣,对于环流反应器放大设计具有重要指导意义[5]。因此以空气-水-K树脂为三相物系,研究HALR中局部气、固含率随表观气速、底部间隙、固体装载量及轴向高度的变化规律,为HALR的工业应用及进一步理论研究提供技术支持。

1 实验部分

1.1 旋流反应器结构及实验流程

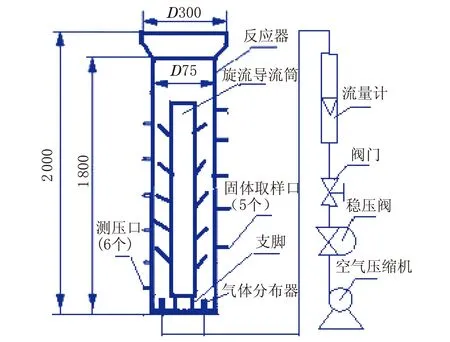

旋流气升式环流反应器(HALR)的结构与实验流程图见图1。

a 实验流程图

b 旋流导流筒局部实物图(比例1∶8)图1 旋流气升式环流反应器(HALR)的结构与实验流程图

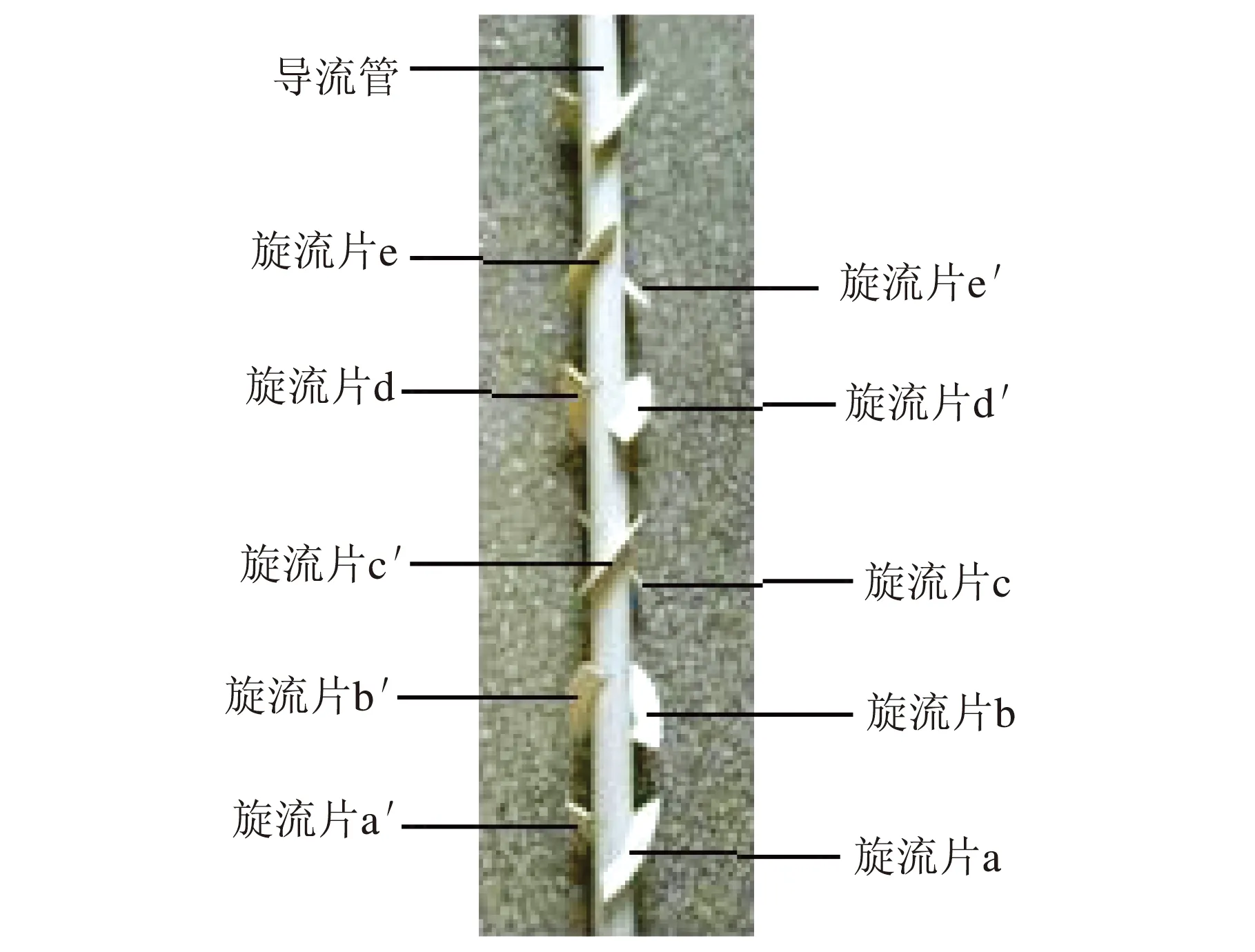

开发的旋流气升式环流反应器的主体由有机玻璃制成,总高为2 m;反应器内径为0.075 m,旋流导流筒(材料为PVC)由导流管(内径0.03 m,壁厚0.001 m,高1.5 m)和粘在上面的10组旋流片构成,旋流片与轴向成45°角,共有20个旋流片。

图1 a实验流程图中,气体由压缩机和转子流量计经由2个在底部成180°角的2个气体分布器进入反应器的环隙区——上升区,上升区内的液体在气体提升并在旋流片制约下绕导流管螺旋旋转上升,具体流动描述如下(见图1b)。从一个分布器出来的气泡在环隙区上升遇到旋流片a下端,从此片的下面以斜向上45°角的方向上升,气泡离开a片后再垂直上升遇到旋流片b,在b片下方以同样的方式做斜向上运动,这样依次经过旋流片c、d、e,形成绕导流筒旋转上升的运动;气体在上部离开反应器,从另一个分布器出来的气泡以同样的旋转方向依次经过a’、b’、…、e’,绕导流筒旋转上升,液体经导流管内下降,形成循环流动,所以将此反应器命名为旋流气升式环流反应器(HALR)。

1.2 实验条件

常温常压下,空气-水为二相物系,空气-水-K树脂为三相物系,表观气速为0.46~1.85 cm/s:K树脂颗粒密度为1.031 6 g/cm3,颗粒当量直径为2.5 mm,实验前预先用实验液体浸泡一定时间,旋流导流筒底边与反应器底板距离(简称为底部间隙)分别为12、18、24 mm。

1.3 实验原理

(1)

(2)

(3)

(4)

式中:ρ为密度,其下标c为压差计中指示液(四氯化碳);L为实验液体(水);S为固体(K树脂)。

2 结果与讨论

2.1 上升区局部气含率

2.1.1 表观气速对上升区局部气含率的影响

对于空气-水物系和空气-水-K树脂三相物系,在底部间隙为18 mm,上升区轴向高度为79.7 cm处,研究了不同φ(固体装填物)下,上升区局部气含率随表观气速的变化规律,结果见图2。

由图2可见,随着表观气速的增大,上升区气含率明显增大,这与前期研究结果是相同的[7];因为随着表观气速增加,气泡浓度也增加,因此气含率随表观气速的增加而增加。在同一表观气速时,随φ(固体装填物)的增加,气含率逐渐减小;这是由于在同一轴向位置处,在均匀鼓泡流区域,随着φ(固体装载物)的增加,气体流通面积减小,因此气含率下降;当表观气速超过1.8 cm/s时,φ(装填物)对气含率的影响发生变化,三相物系的气含率均高于两相物系的气含率,此时,气速较高,流型已达到非均匀鼓泡流,大气泡不断生成,在有固体颗粒存在时,固体颗粒能破碎大气泡,从而使三相物系气含率高于两相物系的气含率。

Ug/(cm·s-1)图2 不同φ(固体装填物)下表观气速(Ug)对上升区局部气含率的影响

2.1.2 轴向高度以及底部间隙对上升区气含率影响

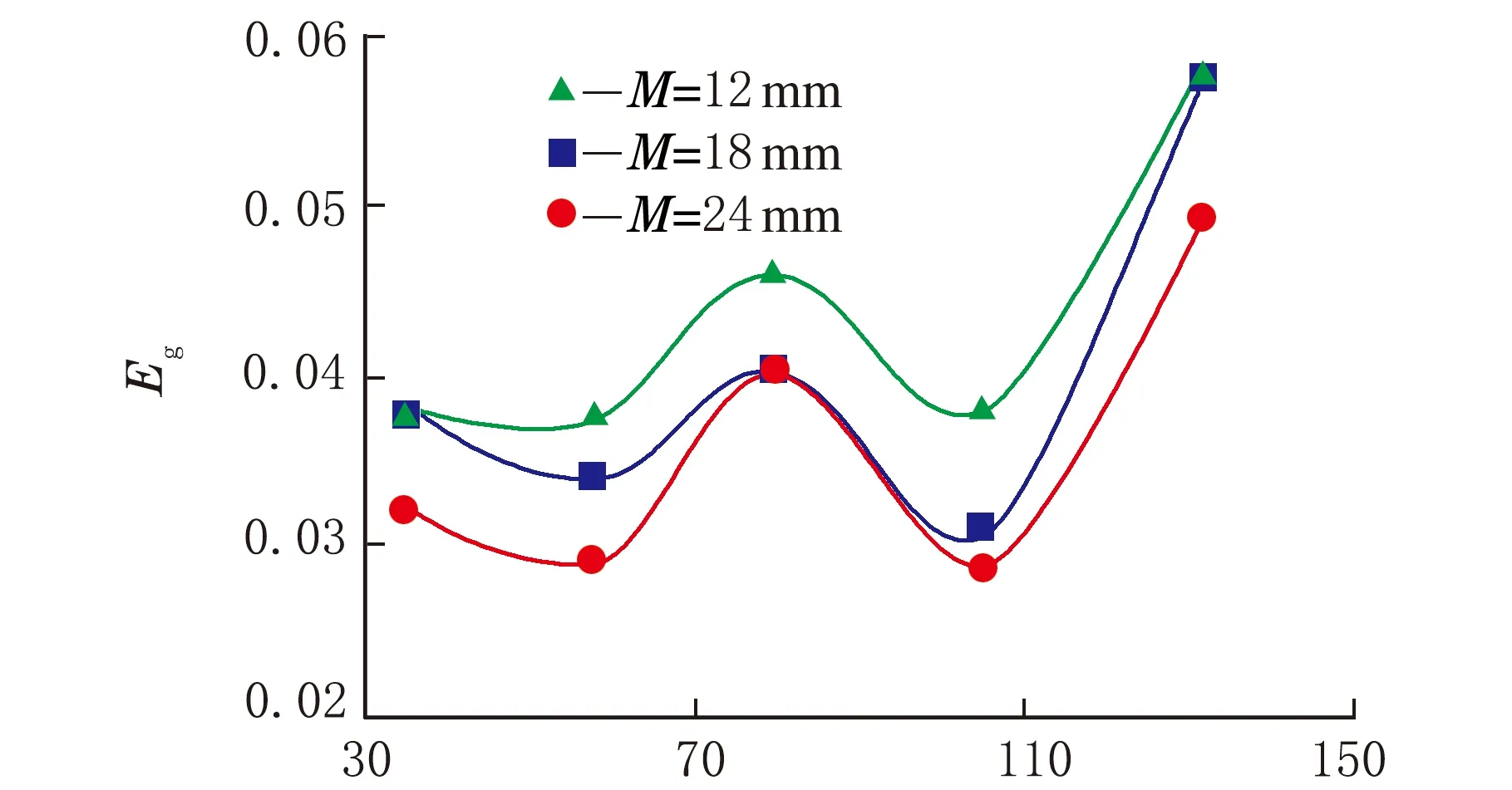

在上升区表观气速固定为0.77 cm/s,φ(固体装填物)=2%,且不同底部间隙下,上升区轴向高度对气含率的影响规律见图3。

h/cm图3 不同底部间隙(M)下,轴向高度(h)对局部气含率的影响

由图3 可见,在轴向高度低于105 cm时,随着轴向高度的增大,对于12和24 mm的底部间隙,局部气含率变化不大;而对于18 mm的底部间隙,气含率略微下降,但下降的幅度较小(3%~4%);这是由于在轴向高度超过105 cm后气含率明显增加,在较高轴向位置处,气泡大,上升速度快,易于被翅片破碎成小气泡,使气含率增加。

在相同的轴向高度下,随着底部间隙的增大,气含率减小。这是由于底部间隙增加,混合物流动阻力减小,气泡滞留时间减小,使气含率有所下降。

2.2 上升区固含率

2.2.1 上升区轴向高度的影响

在底部间隙为18 mm,φ(固体装填物)=2%时,在不同表观气速下,不同轴向位置对上升区固含率的影响见图4。

h/cm图4 不同表观气体流速(Ug)时,轴向高度(h)对上升区固含率的影响

由图4观察发现,在同一表观气速下,在轴向高度小于80 cm时,上升区固含率随着轴向高度的增大而减小;在轴向高度大于80 cm时,上升区固含率随着轴向高度的增大基本保持不变。这是由于在轴向高度低于80 cm时,气泡尺寸较小,气泡上升速度较小,加之旋流片会对气泡主要产生聚并作用,颗粒主要受本身重力、液体曳力及液体阻力的作用,因此,高度增加重力沉降作用强,固含率下降;当高度大于80 cm后,旋流片对气泡主要产生破碎作用,气泡浓度变大,气泡占环隙区面积增加,固体颗粒除受上述3种力外,又多了气泡的曳力作用,气泡越多,气体对固体的黏性作用越强,平衡了重力沉降作用,因此,上升区固含率随着轴向高度的增大而变化不大。

在轴向位置较低处(h<60 cm),固含率随气速的增加而略微降低;这是由于在轴向位置较低处,颗粒重力沉积起主要作用;位置较高处(h>60 cm),高气速范围(1.0~1.69 cm/s)时,旋流片对气泡破碎作用增强,气体含量随气速增加而增大,气液固混合物总体体积增加,使固含率略微减小。

2.2.2 φ(固体装填物)对上升区固含率的影响

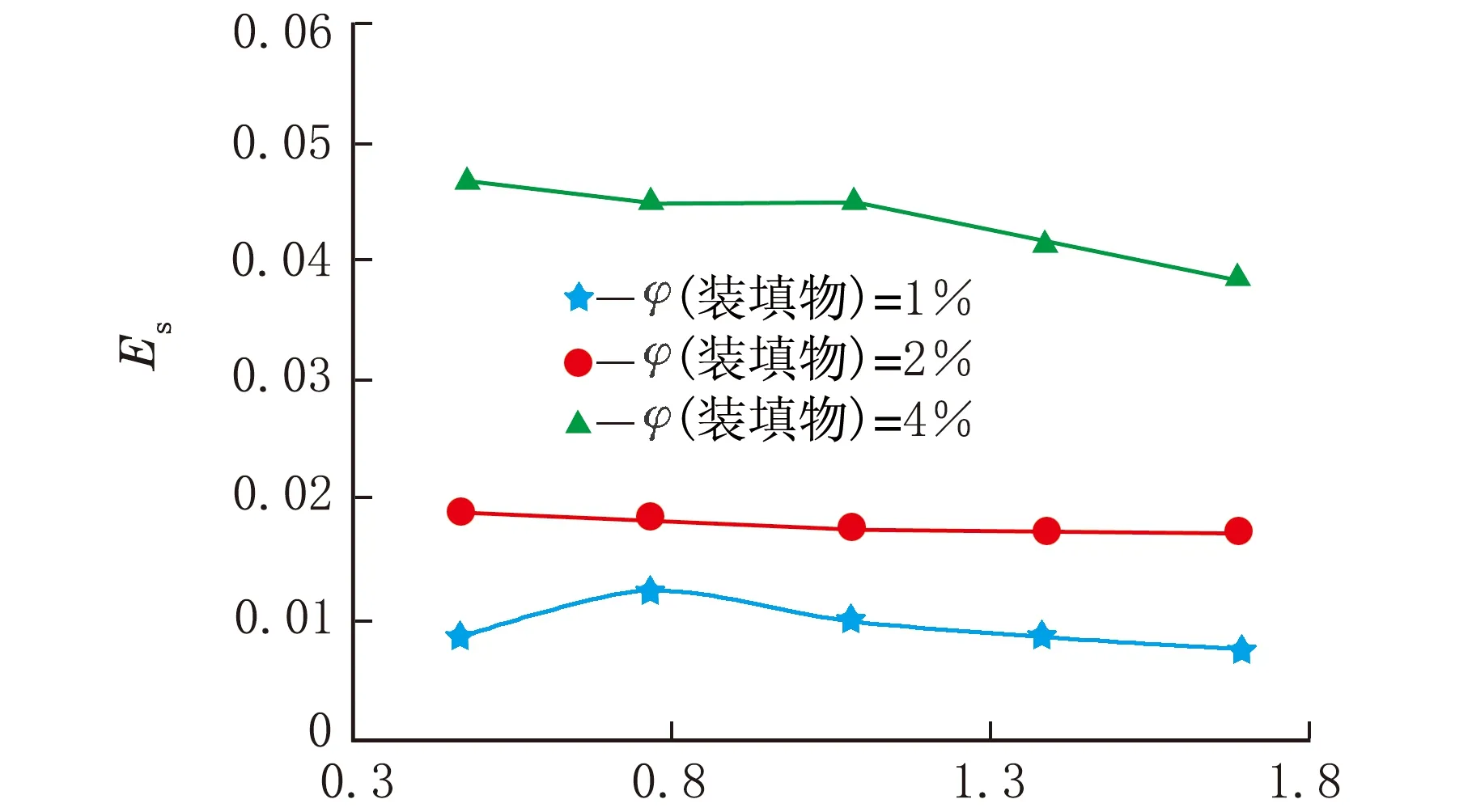

在轴向高度为57.8 cm,底部间隙18 mm,不同φ(固体装填物)下表观气速对固含率的影响见图5。

由图5可见,φ(固体装填物)一定时,固含率随表观气速的增加而逐渐减小,但减小的幅度比较小,在装载量较大时减小的幅度较大。这是由于表观气速较低时,旋流片对气泡主要起聚并作用,使气含率较小,从而导致固含率较高,随着表观气速的增大,旋流片对气泡主要起破碎作用,使气含率增加,混合物总体积有所增大,进而导致固含率下降。

Ug/(cm·s-1)图5 不同φ(固体装填物)下气体流速(Ug)对固含率的影响

3 结 论

(1) 提出了新型结构的旋流气升式环流反应器(HALR);

(2) 对于HALR,随着表观气速的增大,上升区气含率均增大;

(3) 在同一轴向位置处,在均匀鼓泡流区域,随着固体装载量的增加,气含率下降;在非均匀鼓泡流时,两相物系的气含率低于三相物系的气含率;

(4) 在低于导流管高度的2/3以下,表观气速一定时,随着轴向高度的增大,上升区局部气含率变化不大,基本维持不变;

(5) 在相同的轴向高度下,上升区气含率随着底部间隙的增大而减小;

(6) 在同一表观气速下,在轴向高度低于导流管高度的1/2以下时,上升区固含率随着轴向高度的增大而减小;在轴向高度位于导流管高度的1/2以上区域,上升区固含率随着轴向高度的增大基本保持不变。轴向高度一定时,上升区固含率随表观气速的增加而下降。

[ 参 考 文 献 ]

[1] 刘建锟,蒋立敬,杨涛,等.沸腾床渣油加氢技术现状及前景分析[J].当代化工,2012,41(6):585-587.

[2] 张数义,邓文安,刘东,等.重质油悬浮床加氢技术进展[J].炼油技术与工程,2007,37(2):1-6.

[3] 黎元生,王军,王仙体,等.渣油悬浮床加氢裂化技术进展和现状[J].石油化工动态,1998,6(6):43-50.

[4] 丁富新,李飞,袁乃驹.环流反应器的发展和应用[J].石油化工,2004,33(9):801-807.

[5] 张同旺,高继贤,王铁峰,等.三相环流反应器中的局部相含率[J].过程工程学报,2005,5(5):485-489.

[6] 李红星.多相气升式环流反应器局部相含率和环流速度[J].化工进展,2014,33(增刊1):117-122.

[7] 朱慧红,刘永民,于大秋.多室气升式环流反应器气、液、固三相相含率的研究[J].石油学报:石油加工,2004,20(6):68-73.