PTA旋转真空过滤机转速波动原因分析及处理

2020-03-10

(中国石化 洛阳分公司 , 河南 洛阳 471012)

中国石化洛阳分公司精对苯二甲酸(PTA)装置采用美国BP-AMOCO公司的专利技术,产能为22.5万t/a。2003年6月底,装置进行了扩能改造,产能增加至32.5万t/a。旋转真空过滤机是氧化单元过滤干燥系统重要组成部分,主要是将反应结晶系统浆料中的母液抽出,使其成为含湿量为12%左右的滤饼,再经过干燥后成为中间原料粗对苯二甲酸(CTA)。在生产过程中,过滤机曾多次出现转速波动、运行异常的现象,往往伴随电流波动、传动链条断、滤布破等状况,造成过滤机频繁检修、氧化单元经常升降负荷等,严重影响了生产的安全、平稳运行。针对这个问题,通过对现场各种现象进行认真总结分析,努力查找造成过滤机转速波动的原因,力争采取有效措施进行优化,确保过滤机平稳长周期运行。

1 旋转真空过滤机结构及工作原理

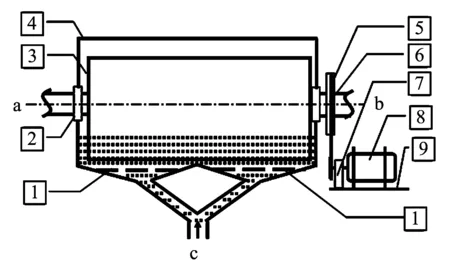

旋转真空过滤机是由电机驱动、链条传动带动转鼓旋转的固液分离设备。过滤机由电机、链盘、链条、转鼓、壳体、料盘分配器等部件组成。转鼓是由覆盖着滤布的水平旋转着的圆筒构成,滤布用压条紧紧压在筒体上,并用螺栓固定压条。料盘分配器是均匀布满直径2 cm左右开孔的挡板。过滤机结构如图1所示。

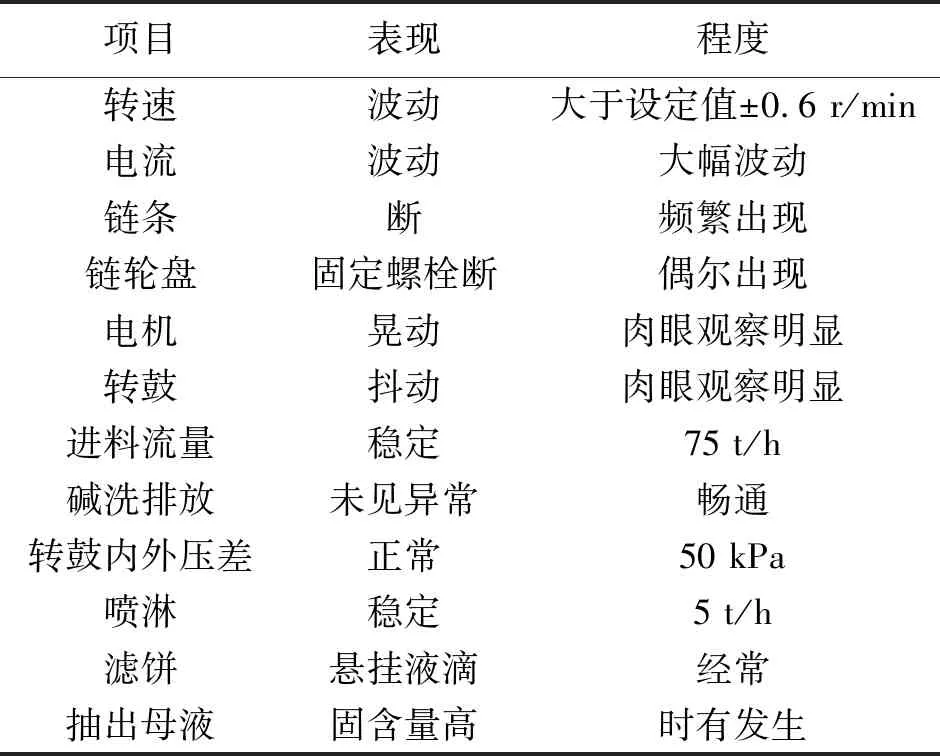

过滤机工作原理:物料是由过滤机进料泵来的浆料,分两路进入进料盘,浆料部分溢流回过滤机进料罐。过滤机转鼓外侧保持大气压而内部维持约50 kPa的真空。随着转鼓转动,滤饼自浸没在进料浆料的滤布低点处开始形成,然后被带出浆料,经滤干、新鲜溶剂喷淋洗涤、再滤干,最终通过转鼓内部的惰气从转鼓上吹落后送至干燥系统,而抽出母液则送至母液罐。过滤机基本工艺参数见表1。

1.料盘分配器 2.支撑轴承 3.转鼓 4.壳体 5.大链盘 6.链条 7.减速箱 8.驱动电机 9.电机底座 a.反吹气入口 b.抽真空口 c.进料口图1 旋转真空过滤机结构简图

表1 旋转真空过滤机工艺参数

2 转速波动现象调查及原因分析

针对旋转真空过滤机转速波动这个现象,对2015年3月至2019年4月之间过滤机转速波动现象进行调查,如表2所示。

表2 过滤机转速波动现象调查表

在过滤机转速波动处理过程中,检维修人员经过现场检查逐步排除了过滤机转速探头故障、减速箱损坏、转鼓支撑轴承故障等原因。根据现场过滤机的解体检查情况,认真分析总结,认为主要有以下几方面原因。

2.1 料盘积料

过滤机进料分为两路,分别进入过滤机两个料盘中。由于进料是固含量为45%~50%的浆料,浆料在管线、设备壳体易结壁形成块料,而块料脱落后易进入料盘中,当进料量和溢流量较小时,块料无法被冲出而沉积在料盘上,长期累积会堵塞料盘。因进料泵出口扬程对进料盘上积料的冲击,块料往往只能堵塞一个料盘,浆料会通过另一料盘进入过滤机中。因此,当过滤机料盘堵塞时,过滤机的进料流量、下料均正常,碱洗作业时排放也正常,从工艺操作上无法判断,最终导致单料盘积料过多,长期从转鼓外刮蹭滤布致使转速波动。长期如此运行,积料刮蹭滤布又会造成滤布破损、电机底座固定螺栓松动等,反过来更加剧过滤机转速波动现象。

2.2 转鼓积料

由于过滤机滤布的精度造成母液中含有一定的固体,加上滤布破损时固体的侵入,经过一定时期的累积形成一定的块料,从内部对滤布造成磨损,并随着转鼓的转动撞击滤布和转鼓,使转鼓受力不均,导致滤布压条松动、压条固定螺栓脱落、转速波动等现象发生。且抽出母液固含量增高,母液分离罐中固含量逐渐累积,也会导致此系统管线频繁堵塞、液位频繁波动等,从而影响真空系统的安稳运行。

2.3 电机固定螺栓松动

过滤机长时间运行会出现电机底板固定螺栓松动,如果处理不及时,会引起链条松脱、大小链盘不对中、电机晃动等情况,进而出现传动链条抖动打滑甚至拉断、过滤机转速不稳定的结果。

2.4 链盘固定螺栓松动

过滤机链盘是由两半构成,中间有螺栓固定,由于固定螺栓松动,大链盘和链条啮合不好直接影响传动效果,造成转鼓受力不均,同样会出现链条打滑断裂、转速波动的情况。

2.5 反吹气加热器泄漏

过滤机反吹气加热器泄漏,造成蒸汽进入反吹系统,滤饼无法吹落干净,形成结块;且过滤机系统压力偏高,又会导致滤桥压碎、滤布破损。

2.6 转鼓同心度跳动

2019年4月对过滤机转鼓进行同心度检查,发现多个部位失圆。转鼓失圆将会导致运行过程中产生不平衡量,从而引起跳动,造成传动系统的抖动等异常情况。

3 对策

3.1 加大过滤机进料量

根据实际操作经验,在不超过进料泵负荷的情况下,提高过滤机进料量,能尽量减少料盘积料。2019年4月检修对溢流堰进行检查,消除溢流堰水平度不足、偏流漏液严重的问题。过滤机进料量由75 t/h调整至90 t/h后,过滤机溢流量明显增大,减少块料在料盘沉积的可能性,防止料盘积料。

3.2 延长碱洗碱泡时间

日常碱洗过滤机目的是碱洗过滤机滤布,增强过滤机过滤效果,同样也能将过滤机转鼓内、料盘中积料碱洗干净。因此,延长碱洗碱泡时间是消除料盘、转鼓积料的有效方法。将过滤机日常碱洗碱泡时间由原来的15 min增至30 min,取得了明显的碱洗效果,避免料盘、转鼓积料等情况出现。

3.3 加强母液固含量监测

正常生产过程中,过滤机抽出母液固含量约为0.3%(无论多大负荷,多大抽出量,判断依据均为固含量),当固含量>3%,说明过滤机滤布有破损现象。滤布破损原因是有多方面的,但如果不及时对滤布进行更换或修复,就会引起转鼓内积料,最终造成过滤机转速波动,给生产、设备造成较大的危害。因此,加强抽出母液固含量监控,及时对破损滤布进行更换或修复是保证过滤机平稳运行的重要措施。

3.4 加强设备巡检及维护

提高巡检质量,加强对过滤机设备运行状况的检查维护。2019年1月以来,经加强现场巡检和维护,操作人员和设备维护人员多次发现电机固定螺栓松动、链轮固定螺栓松动等问题,并及时进行处理,确保过滤机平稳运行,电机振动、链条打滑等现象基本消除。2019年4月将链轮、链条改进为双排链轮、双排链条,减速箱进行更新,转鼓轴承进行更换,转鼓同心度进行校对,反吹气加热器进行更新,均增加了此系统的稳定性。

4 结束语

通过实施加大过滤机进料量,延长碱洗碱泡时间等工艺优化和设备维护措施后取得了明显效果。2019年7月以来,过滤机链条断、链盘螺栓断、电机固定松动、滤布破损等现象明显减少,过滤机转速波动现象基本消除,设备损坏维修次数明显降低。对稳定生产提高装置的经济效益起了极大的促进作用。