BGA 封装用钨焊球焊点的热可靠性研究

2022-10-21王文慧赵兴科王世泽赵增磊

王文慧 ,赵兴科 ,王世泽 ,赵增磊

(1.北京科技大学顺德研究生院,广东 佛山 528399;2.北京科技大学 材料科学与工程学院,北京 100083)

球栅阵列(BGA)封装通过焊球将芯片与基板互联,焊球同时承担电气连接和机械连接的作用。BGA封装具有集成度高、导电性和散热性好等优点。然而,由于焊球隐藏在芯片底部,BGA 焊球焊点的检验和维修困难,因此,提高BGA 封装器件的使用寿命,避免其早期失效显得尤为重要。研究表明,焊点失效是BGA 封装中最常见的失效形式[1-3],而焊点失效的主要原因是温度导致的焊点热疲劳[4]。BGA 焊点的热疲劳失效与BGA 封装的热失配密切相关。在BGA 封装中,各组成材料的热膨胀系数(CTE)存在差异。当温度发生变化时,各组成材料的收缩与膨胀趋势不一致,导致材料之间产生热应力。BGA 封装器件在使用过程中经受反复的温度变化,对焊球焊点施加了循环作用力,使焊点发生热疲劳损伤,最终导致BGA 焊点的热疲劳失效[5-7]。此外,BGA 封装材料的CTE 失配也会对芯片产生应力作用,加速芯片的功能退化[8]。

BGA 焊球目前主要采用无铅锡基合金制造。这种焊球的成分与BGA 封装的焊膏成分相近,在回流焊过程中能够与焊膏一起熔化形成单一成分的焊点。这种BGA 焊球与硅芯片及芯片基板的CTE 失配较大,导热性较差,使得BGA 焊点的热应力较大,热疲劳损伤比较严重[9]。

提高BGA 封装热可靠性的重要途径是减小BGA封装组成材料的CTE 失配以及改善焊点的导热性。为此,人们尝试了在现有BGA 焊球成分的基础上加入一些合金元素,如铋、镍、锌和钛等。研究表明,合金元素的加入使锡合金的抗蠕变性能得到了一定程度的提高[10]。其他一些研究表明,加入一些硬质球形颗粒制成核壳式复合焊点,可以降低回流焊过程中焊点的变形,改善焊点的机械性能等,从而提高BGA 焊点的抗蠕变和抗热疲劳性能。铜具有优良的导电、导热性和机械强度,适合制造复合焊球焊点。研究显示铜复合焊球焊点的裂纹萌生期比锡焊球的长,裂纹扩展路径分散,相比锡焊球焊点具有更好的抗热疲劳寿命[11]。另外,杨氏模量较低的高分子焊球,在焊点中能够吸收、缓解热应力,从而降低作用于焊点上的热应力。塑料核焊点的热疲劳寿命比传统锡焊球焊点延长2~4 倍。但高分子材料导电性差,在大电流的情况下容易导致流过钎料金属的电流密度过大,易造成电迁移问题[12]。

综上,调节现有BGA 焊球的化学成分、在焊点中加入硬质或软质球形颗粒等方式均能一定程度上延长BGA焊点的热疲劳寿命。然而,这些BGA 焊球化学成分的调控措施不能改变锡基合金抗蠕变性能不良的本质,也不能从根本上解决BGA 封装结构组成材料间CTE 失配的问题。为此,本文选用与硅芯片CTE 相近的钨材料制备焊球,以减小焊球与芯片及芯片基板的热失配程度;通过制造单焊点试样,研究热老化时间对焊点力学性能的影响,评估钨焊球用于BGA 封装的可行性。本文旨在提高BGA封装焊点的热疲劳性能,研究结果有助于提高BGA 封装器件的使用可靠性和使用寿命。

1 试验材料与试验方法

试验用钨原料为直径0.18 mm 的钨丝(纯度≥99.95%)。试验用铜原料为直径6 mm 的T2 紫铜棒(纯度≥99.9%)(深圳宏旺模具有限公司),钎焊材料为SAC305 焊膏(深圳聚峰锡制品有限公司)。

钨焊球单焊点试样的制备工艺流程如图1 所示。其中,图1(a)、(c)和(e)分别为钨球制备、钨焊球制备和单焊球焊点试样制备的装置示意图;图1(b)、(d)和(f)分别为钨球、钨焊球和单焊球焊点试样的照片。

钨球制备方法为激光切丝法[13],其加工原理如图1(a)所示。使用高能密度的脉冲激光束聚焦在钨丝端部,使之端部熔化形成钨液滴。钨液滴在重力和气流冲击等作用下离开钨丝端部而成为自由下落液滴,并在下落过程中凝固成为钨球。通过调节激光加工工艺参数可以控制钨粒的球径。

钨焊球制备方法为电镀铜工艺,其加工原理如图1(c)所示。铜管为阳极,不锈钢网为阴极,待电镀的钨粒置于不锈钢网内。实验用电镀液为市售电镀铜液(广州贻顺化工有限公司)。通过控制电镀时间控制铜壳的厚度。

焊点试样制备采用回流焊工艺,其加工原理如图1(e)所示。首先采用电火花方法将直径6 mm 的T2 紫铜切割成长度为3 mm 的圆柱形焊盘,用细砂纸磨除电火花切割面的烧蚀氧化层。将铜焊盘的待焊表面在石墨板研磨,在表面获得一层石墨阻焊层。采用激光打标机(3HE-UV15W,东莞叁合激光科技有限公司)在铜焊盘石墨阻焊层的中心刻蚀出直径2.5 mm 的圆形钎焊区。用孔径1.2 mm 的点胶针将SAC305 焊膏涂敷在钎焊区。用镊子夹取钨焊球置于焊膏上。将另一个涂敷焊膏的铜焊盘与预置焊球铜焊盘装配成“铜/钨焊球/铜” 组件,并用自制夹子将两个铜焊盘固定,使两者保持同轴。将铜/钨焊球/铜组件放置在回流焊加热平台上进行回流焊接。回流焊峰值温度为250 ℃、加热时间3 min,随后风冷至室温。

钨焊球单焊点试样的热老化在箱式电阻炉中进行,箱内温度为170 ℃,老化时间分别取30,80,150 和250 h。采用剪切试验测试钨焊球单焊点试样的力学性能。将试样安装在剪切夹具上,用材料试验机(YF-900,扬州源峰检测设备有限公司)加载至试样断裂,加载速度为6 mm/min。记录加载过程中的力和位移。用光学显微镜(XJP-6A,重庆光电仪器有限公司)观测断裂面的面积,计算焊点的剪切强度。每种焊点试样做3 次,取3 次的平均值作为力学性能评价指标。采用金相显微镜观察记录焊球、焊点试样件的外观形貌。采用扫描电子显微镜(SS-60,深圳善时仪器有限公司)观察分析焊球及焊点的微观组织。

2 试验结果与分析讨论

2.1 钨焊球与焊点的组织结构

(1)钨焊球的组织结构

钨焊球的剖面形貌如图2 所示。钨焊球整体呈近似完美的核-壳结构球体。钨球位于钨焊球的中心,其外表面完全被厚度均匀的铜镀层覆盖。钨焊球的直径约0.5 mm,其中钨球的直径约0.3 mm、铜镀层的厚度约0.1 mm。钨焊球内部组织致密,钨核、铜壳和两者界面均未发现裂纹、空洞等缺陷。

图2 钨焊球的剖面Fig.2 Cross-section of a tungsten solder ball

(2)钨焊球焊点的组织结构

图3 为钨焊球焊点截面的扫描电镜照片。焊点金属呈上下粗、中间细的鼓形,中间宽度约2 mm。钨焊球位于焊点金属的中心区域(见图3(a))。钨焊球的截面面积约占焊点面积的41%。焊球与两侧铜焊盘之间存在厚度约0.1 mm 的钎料金属层。从放大的图像可以看出,钎缝金属与铜壳表面结合致密,而焊点金属中分布少量微孔洞(见图3(b))。

图3 钨焊球焊点剖面的SEM 图像Fig.3 SEM images of the cross section of tungsten-ball solder joints

2.2 钨焊球焊点的力学性能

(1)剪切强度

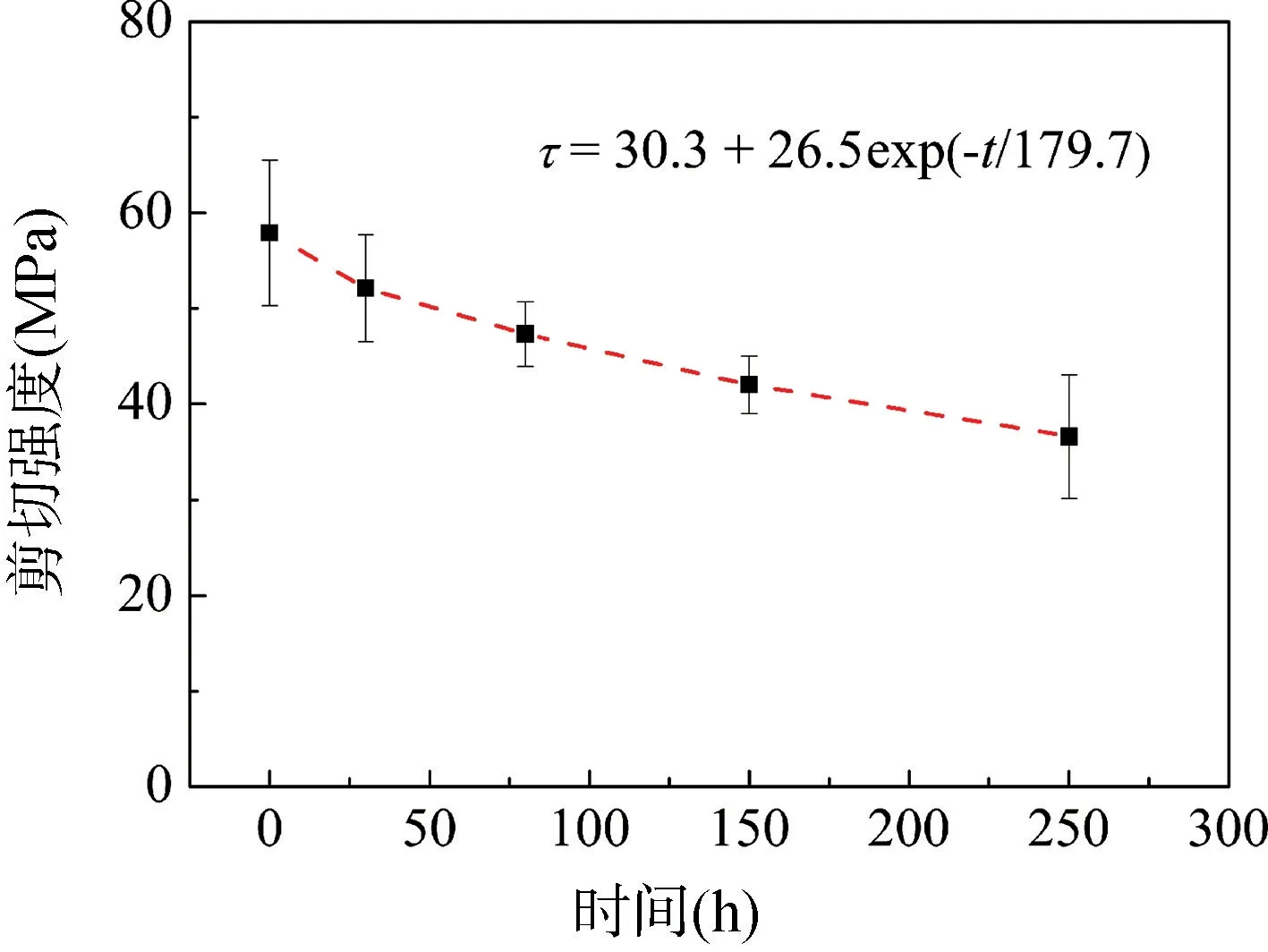

未经热老化处理的钨焊球焊点的平均剪切强度为57.9 MPa。随着高温老化时间增加,钨焊球焊点的剪切强度明显下降。经250 h 高温老化,试样的剪切强度降至36.6 MPa,相较于未经热老化处理的试样降低了约36.8%。钨焊球焊点的平均剪切强度随高温老化时间的变化关系如图4 所示。

图4 中的方形点及其上面的竖线是剪切强度的平均值和误差。拟合曲线的数学表达式为:

图4 钨球焊点的剪切强度随高温老化时间的关系Fig.4 Shear strength of tungsten-ball solder joints as a function of thermal aging time

式中:τ为剪切强度(MPa);t为高温老化时间(h)。

在本文的高温老化时间范围内,钨球焊点的剪切强度随高温老化时间增长而变化的拟合曲线呈现指数关系。这个现象的产生可能与钨球焊点内Cu6Sn5金属间化合物(IMC)在老化过程中的厚度和形态变化有关。IMC 对于无铅钎料焊点的热老化力学性能有重要的影响。在An 等[14]的研究中,经72 h 老化后IMC 的界面粗糙度几乎没有改变,但厚度有明显增大,导致强度降低;经过288 h 老化后IMC 厚度相对72 h 试样略有增加,而界面粗糙度则明显减小,有利于降低界面的应力集中程度,使得其强度反而略高于72 h 老化试样。随着老化时间增加到500 h,IMC 厚度继续增加,界面变得平直,强度持续降低。本文中老化时间最长为250 h,钨球焊点内钎缝金属/铜壳、钎缝金属/铜焊盘两界面处均会形成IMC。老化初始阶段IMC 厚度增长较快,导致剪切强度迅速降低;随老化时间增加,IMC 厚度增长减缓,且界面变平坦,焊点剪切强度下降趋势变缓,因此呈现剪切强度的下降速率随老化时间延长而逐渐变缓的指数关系。

(2) 剪切断面形貌

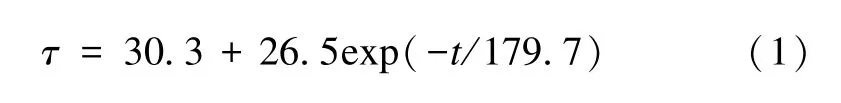

观察钨焊球焊点剪切断面的宏观形貌,发现了两种类型的断面形貌。第一种类型的断面无钨焊球裸露,这种类型断面主要出现在高温老化时间较短(≤150 h)的焊点试样,如图5(a)和5(b);第二种类型断面有钨焊球颗粒裸露,主要出现在高温老化时间较长(250 h)的焊点试样,如图5(c)和5(d)。在第二种断面的断裂界面两侧,一侧为半球形坑,坑底附着残留铜壳,坑边缘的钎缝金属上留下明显的划痕,见图5(c);另一侧坑内显示裸露的钨金属颗粒表面。

图5 两种热老化工艺钨焊球焊点的剪切断面形貌。(a)、(b) 170 ℃-30 h;(c)、(d) 170 ℃-250 hFig.5 Shearing section of tungsten-ball joints aged with different processes.(a),(b) 170 ℃-30 h;(c),(d) 170 ℃-250 h

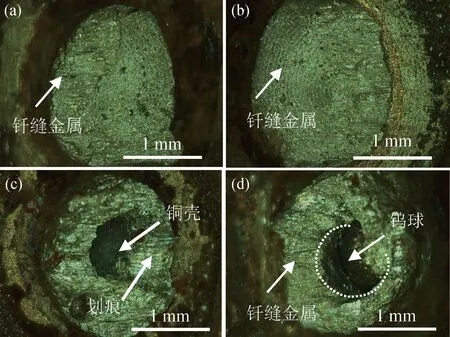

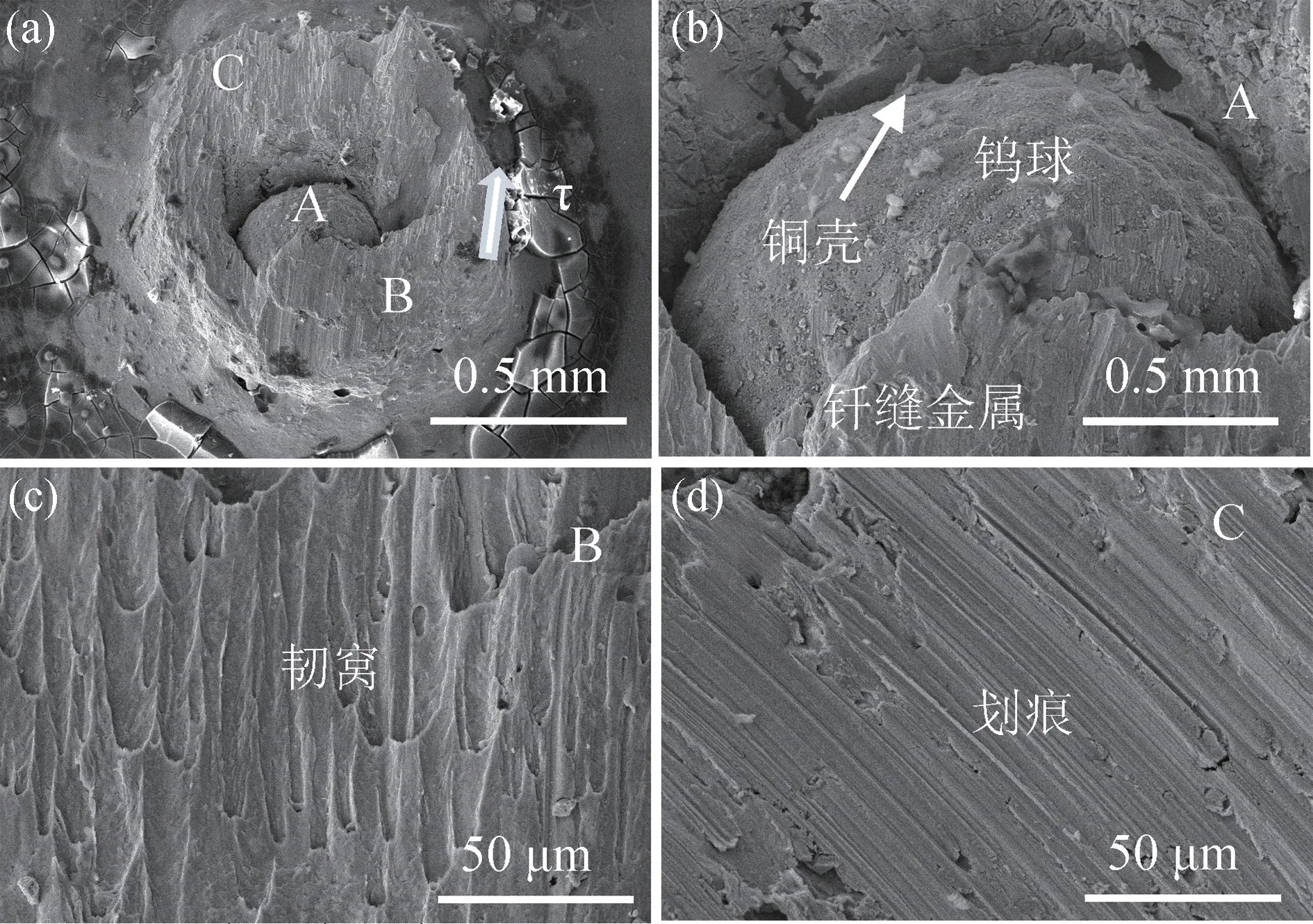

采用SEM 对这两种典型断面进行深入观察,结果见图6 和图7。热老化时间30 h 的钨焊球焊点剪切断裂断面如图6(a),图中τ 处箭头为施加的剪切应力方向,依照形貌将断面大致分为两个区域: 细密韧窝区(A)和平直撕裂区(B),分别见图6(b)和图6(c)。图6(b)的细密韧窝呈现典型的“抛物线” 形状,属韧性断裂模式;而图6(c)平直撕裂区的“抛物线” 较长,韧窝的数量显著较少,呈现“韧性+脆性” 混合断裂模式。

图6 170 ℃-30 h 钨焊球焊点剪切断面的SEM 形貌。(a)整体;(b)、(c)局部放大Fig.6 SEM images of shearing section for tungsten-ball solder joints aged at 170 ℃for 30 h.(a) Overall image;(b),(c) Enlarged images of A and B

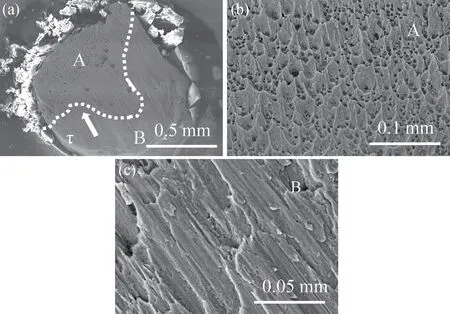

热老化250 h 的钨焊球焊点剪切断裂断面如图7(a)所示。钨焊球裸露在断面表面。从放大的图像可以看出,钨焊球发生铜壳与钨核的严重剥离(图7(b)),钎缝金属呈现拉长的韧窝形状(图7(c))。

图7 170 ℃-250 h 钨焊球焊点剪切断面的SEM 形貌。(a)整体形貌;(b)、(c)和(d)局部放大Fig.7 SEM images of shearing section of tungsten-ball solder joints aged at 170 ℃for 250 h.(a) Overall image;(b),(c)and (d) Enlarged images of A,B and C

对比图6(c)和图7(c)可知,随热老化时间延长,钨焊球焊点韧性降低。图7(d)中出现的划痕是剪切试验过程中剥落的铜壳与钎缝金属摩擦所致。由此可知,经过较长时间老化后,钨核/铜壳界面结合强度降低,成为钨球焊点的薄弱环节。

2.3 钨焊球焊点的热可靠性分析

(1)钨焊球焊点剪切断裂的机理

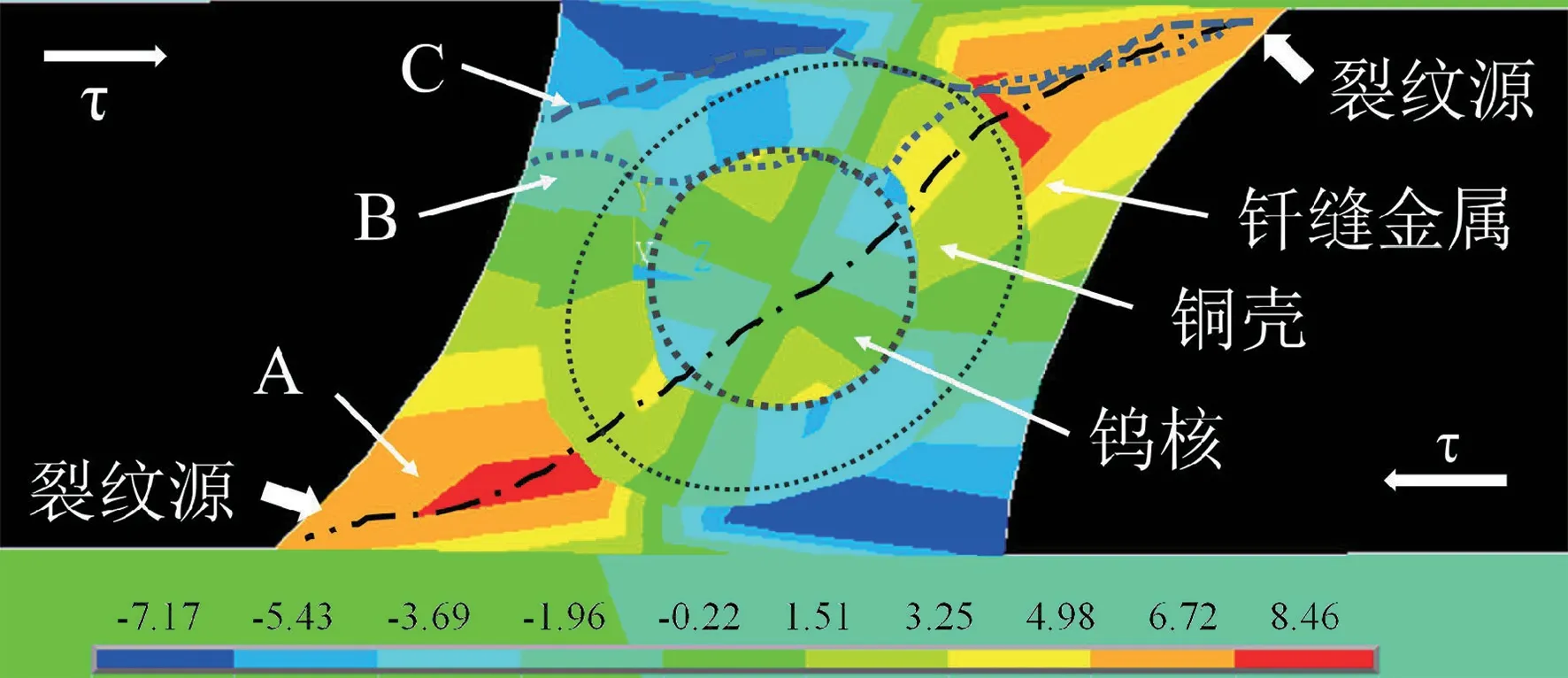

上述试验结果表明,钨焊球焊点的剪切强度随热老化时间延长而降低,同时,断裂模式也由钎缝金属的塑性开裂转变成钨焊球铜壳的剥离开裂。采用Ansys 软件对钨焊球焊点的剪切应力进行简单的模拟计算,结果见图8。从图8 可以看出,在剪切偶前进侧的锡钎料/铜焊盘界面附近出现较大的拉应力,而剪切后退侧的锡钎料/铜焊盘界面出现较大的压应力。钨焊球焊点剪切裂纹起源于拉应力剪切偶前进侧的锡钎料/铜焊盘界面处。

常规锡焊球焊点的剪切断裂面萌生于两剪切偶前进侧的锡钎料/铜焊盘界面处的IMC 层,并通过强度较低的钎缝金属,贯穿焊点的两个正应力区,即沿图8 路径A 开裂。SEM 的观察结果表明,经170 ℃高温老化30,80,150 和250 h 后,焊点中的IMC 平均厚度分别为4.285,5.092,5.577 和11.360 μm。可见,热老化时间越长,钎料/焊盘界面IMC 的生长厚度越大。加上IMC 生长过程中形成的扩散空洞,使该处的脆性增大,断裂裂纹在IMC 内的扩展区域越大,直至焊点断裂全部发生在一侧锡钎料/铜焊盘界面IMC层内[15]。

图8 钨焊球焊点试样的剪切应力分布云图Fig.8 Shear stress distribution nephogram of a tungsten-ball solder joint

与上述常规焊锡球焊点不同,钨焊球焊点由钎缝金属和钨焊球组成。由于钨焊球的强度远高于锡银铜钎缝金属,并且钨焊球位于焊点中心区域,能够有效阻断贯穿钎缝金属的上述开裂路径。因此,在剪切过程中未经热老化处理和热老化时间较短(≤150 h)的钨焊球焊点试样,裂纹常在一侧的锡钎料/铜焊盘界面处IMC 内萌生,然后沿钨焊球与铜焊盘之间的钎缝金属扩展,如图8 路径C 所示。当热老化时间较长时,IMC 在锡钎料/铜焊盘和锡钎料/钨焊球铜壳两个界面处均生长变厚、变脆。并且由于铜壳厚度消耗而变薄,裂纹将穿过电镀铜层而进入结合较弱的电镀接合面,从而导致部分铜壳的剥落,如图8 路径B 所示。增加钨核与电镀铜壳的界面结合力可以提高钨焊球焊点的抗热失效能力。

(2)影响钨焊球焊点热可靠性的因素

当温度变化时,BGA 封装各组成材料之间的CTE差异会使BGA 焊点内部产生热应力与热变形,使BGA 封装焊点热疲劳失效,最终导致BGA 封装器件的失效。

BGA 封装的CTE 失配可以分为板级CTE 失配、焊球焊点CTE 失配和焊球内部CTE 失配,如图9 所示。板级CTE 失配源自芯片与芯片基板之间的CTE差异和温度差异(图9(a))。CTE 差异与芯片、芯片基板的材料有关,温度差异与焊球的导热性和芯片产热量(功率)有关。其他条件相同时,BGA 焊点的导热性越好,芯片与芯片基板的温差就越小,板级CTE 失配就越小[16]。焊球焊点CTE 失配源自焊点与焊盘之间的CTE 失配(图9(b))。两者的CTE 相差越小,界面上的热应力和热变形就越小,BGA 焊点的热可靠性就越高。

图9 钨焊球BGA 封装的CTE 失配示意图。(a)板级封装;(b)钨焊球焊点Fig.9 Schematic diagram of CTE mismatch of tungsten-ball BGA package.(a) Board level package;(b) Tungsten solder ball joints

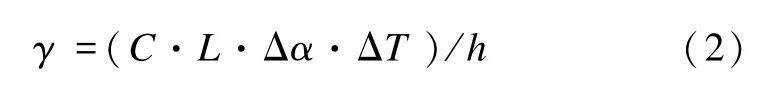

CTE 失配大小的决定因素除了材料的CTE 差异和温度外,还有装配尺寸。BGA 封装焊点热应力可以用式(2)表示[17]:

式中:γ为CTE 失配产生的应力;L为装配长度;Δα为线胀系数差;ΔT为温度差;C为常量。

按照尺寸的不同,钨焊球CTE 失配源自钨球核与铜壳的CTE。尽管板级封装的装配尺寸远大于焊点,但是考虑到焊点与焊盘界面尺寸小,并且界面上常常存在脆性的金属间化合物层,因此,BGA 焊点的CTE失配对BGA 焊点热疲劳失效有重要影响。热老化后焊点的剪切强度可以用于评估BGA 焊点,乃至BGA 封装的热可靠性。

表1 列出了钨焊球BGA 封装各材料的性能[18]。可以看出,钨与芯片、芯片基板的CTE 相近。即使与铜组成钨核铜壳的复合材料,其CTE 也远远低于铜和锡。另外,钨的导热性能也优于锡,有利于减少芯片与基板的温差。因此,钨焊球在降低BGA 封装的CTE失配方面综合性能优于铜核焊球和锡焊球。需要指出,本文使用的剪切试样是“铜/钨焊球/铜” 组件,焊点失配高于实际BGA 封装“芯片/钨焊球/基板”,因为钨与硅和氮化铝陶瓷的CTE 失配远小于钨与铜的CTE失配。因此,钨焊球在板级BGA 组件的高温热可靠性方面应具有潜力。这也是下一步需要开展的研究工作。

表1 BGA 封装材料的室温性能Tab.1 Thermophysical properties of tungsten-ball BGA package materials

3 结论

采用激光切丝法制备了球形钨粒,采用电镀法在钨粒表面覆盖一层均匀、致密的铜金属层,得到了粒径约0.5 mm 的钨核-铜壳复合焊球。使用SAC305 焊膏和常规回流焊工艺制备了“铜盘/钨焊球/铜盘” 单焊球焊点试样,并对试样在170 ℃下热老化处理最长250 h。通过单焊球焊点的剪切试验研究了高温热老化对钨焊球焊点热疲劳性能的影响。

高温老化处理对单焊点试样的剪切强度和断裂位置均有影响。高温老化250 h 后,焊点的平均剪切强度约为36.6 MPa,相较于焊态试样降低了约36.8%。焊点经170 ℃下250 h 的高温老化后,其剪切强度仍处于可用范围内。未经热老化处理和短时热老化试样断裂于SAC305 钎缝金属内部;长时间高温热处理的试样,断裂面上出现铜镀层从钨颗粒表面剥落的现象。

高温老化过程中SAC305 钎缝金属与铜镀层及铜基板形成的IMC 是钨焊球焊点热失效的主要原因。同时,加强钨颗粒与铜镀层的界面结合强度有助于提高钨焊球焊点抗热失效的能力。这意味着钨焊球能够有效解决现有BGA 封装各组成材料的CTE 失配问题,是提高BGA 焊球封装可靠性的一个途径。