基于3D 打印石墨烯气凝胶的非水系锂氧电池正极材料的研究

2022-10-21薛志超张添昱

刘 闯 ,李 强 ,薛志超 ,张添昱 ,孙 红

(1.沈阳建筑大学 机械工程学院,辽宁 沈阳 110168;2.沈阳建筑大学 理学院,辽宁 沈阳 110168)

近年来,全球经济发展迅速,人类对能源的需求也随之增加,因此,研究与开发高能量密度的电源体系非常重要。通常情况下,当仅考虑负极锂金属的氧化时,锂氧(Li-O2)电池的能量密度与汽油相近,约780 Wh·kg-1,因此受到学者们的广泛关注。由于锂氧电池存在正极反应动力学和传质动力学慢、负极锂片稳定性差、电极易发生钝化等问题,潜在优势难以发挥。随着研究的深入,学者们发现正极的催化性能是制约非水系锂氧电池发展的关键因素之一。

3D 打印技术又称增材制造技术,是一种廉价且简易的制造方法,依赖于高度集中的支撑介质和三轴运动平台来逐层创建复杂的结构形式[1]。该技术已经应用于能源[2-3]、生物医学[4-5]、电子[6]以及汽车和飞机制造等领域[7]。3D 打印有望制造和改进先进的储能装置。在众多支持介质材料中,氧化石墨烯(GO)在水中高浓度分散时显示出独特的流变性能,适用于可扩展和生态友好的3D 打印方法[8-11]。3D 打印的GO 具有多种级别的孔隙率,这使得电解质和氧气的通道能够提高锂氧电池的性能。目前,3D 打印GO 的应用主要局限于超级电容器[12-16]和锂离子电池[17-18]。Zhong等报道了一种3D 疏水石墨烯膜作为高性能锂空气电池的防潮阴极[19]。Lyu 等总结了3D 打印电池的材料与技术之间存在的联系,介绍了3D 打印技术独有的功能、特点以及可打印的技术方法[20]。Lacey 等在管式炉中1000 ℃下对GO 网状结构进行热还原,显示了在0.1 mA·cm-2电流密度下测试的3D 打印电极的深度放电性能,其面积比容量高达13.3 mAh·cm-2[21]。3D 打印因具有自由成型和可控三维结构原型的内在优势[22],在电化学储能领域引起了广泛关注。可以预见,在3D 打印技术的支持下,电化学储能系统的发展将会得到极大的推动[23]。

二硫化钼(MoS2)由于结构独特,类似于二维的石墨烯,近年来也备受关注,同时因其优异的物理化学性质,具有较好的催化效果。虽然两者具有相似的结构,但MoS2呈现S-Mo-S 三层夹心结构,与石墨烯单层原子结构有所不同[24-26]。二硫化钼独特的物理结构,使其在摩擦材料、抗氧化、锂离子电池、催化、电催化等领域都展示了极佳的应用潜能。其优异的热稳定性以及高的电催化活性,使其在催化领域应用较广泛,如析氢反应(HER)[27]、二氧化碳转化[28]和氧还原反应[29]等。特别是在锂氧电池领域,关于二硫化钼的研究展示了诱人的应用前景[30]。Hu 等认为具有独特电子结构的MoS2纳米片阵列作为电极具有快速反应动力学、高电传输速率和增殖的催化活性位点,从而显著改善其Li-O2中的内在催化行为[31]。

本文拟利用CNF、MoS2与rGO 协同作用,采用3D 打印技术制备rGO-CNF-MoS2复合正极,并分析测试该复合正极对锂氧电池电化学性能方面以及放电容量方面的影响。通过电化学测试和锂氧电池性能测试发现rGO-CNF-MoS2复合正极表现出较好的催化活性,从而降低了电池充放电电势差,提高了锂氧电池的放电容量。

1 实验

1.1 正极材料的制备和电池组装

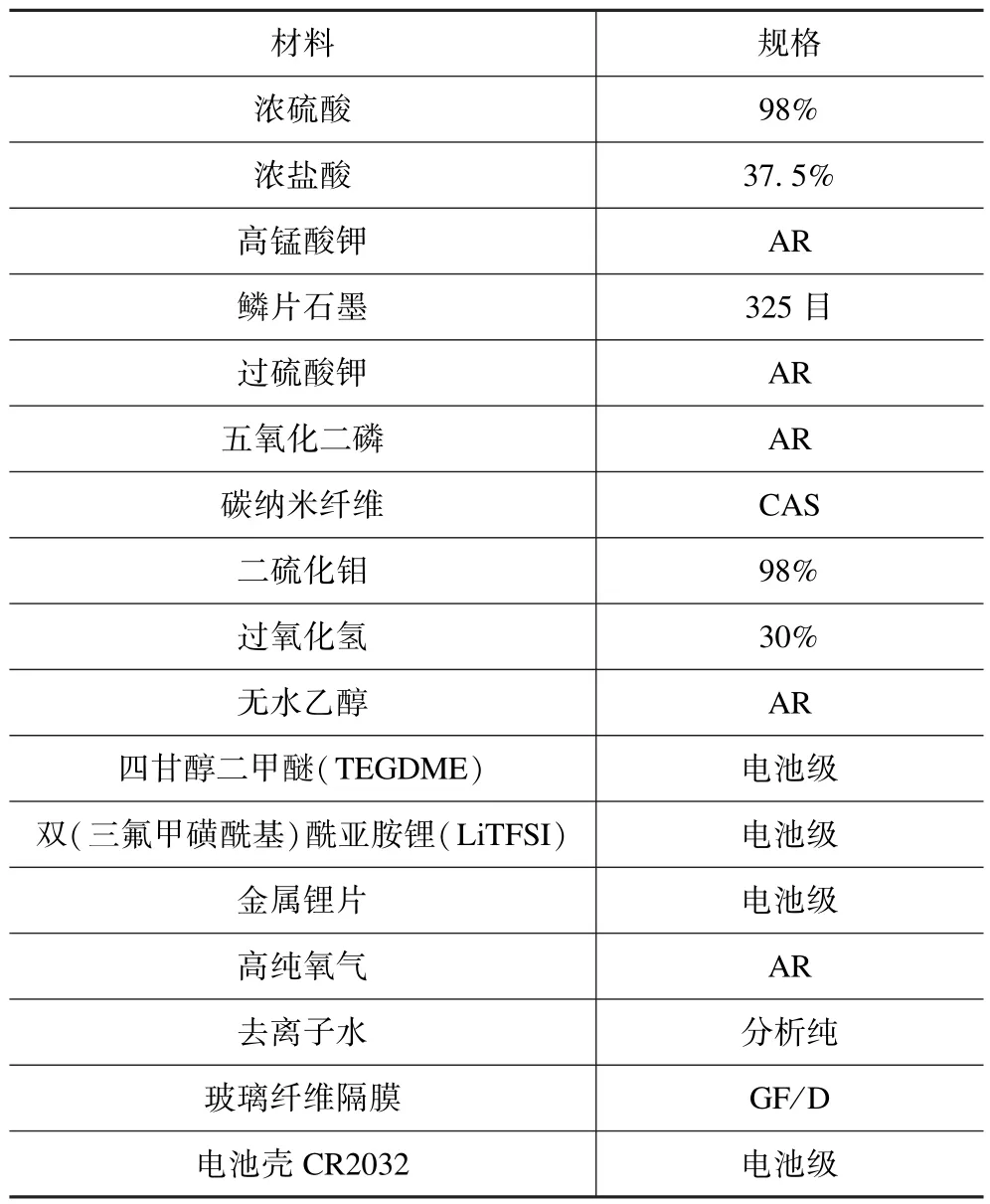

实验材料如表1 所示。

表1 实验材料Tab.1 Experimental materials

(1)rGO 的制备

首先制备GO。取3 g 鳞片石墨、40 mL 浓H2SO4、2.5 g K2S2O8和2.5 g P2O5加入烧杯中搅拌,80 ℃保温反应5 h。反应后倒入500 mL 去离子水,冰水浴搅拌30 min。用500 mL 去离子水抽滤3 次,常温常压条件下干燥24 h,完成预氧化过程。取预氧化的石墨烯、120 mL 浓H2SO4混合搅拌20 min,缓慢加入KMnO4,35 ℃保温反应2 h,直到中温反应结束。加入500 mL去离子水,再加入15 mL H2O2,反应结束后停止搅拌。静置12 h,倒去上清液,用稀HCl 及去离子水洗涤产物,将氧化石墨烯水溶液装入透析袋,静置两周至pH 值接近7,即获得GO 水溶液。

其次,制备适用于3D 打印的GO 浆料。取制得的10 mg/mL GO 水溶液100 mL 水浴60 ℃加热,时间为10 h,浓缩至25 mL。再加入适量CaCl2溶液至搅拌器进行搅拌。将有粘度的氧化石墨烯放入图1(a)针筒中,调节气压,调节速率,开启气阀,按照图1(c)所示,设置中心点(0,0,0) 为基准点,起点(7.5,-2.78,0),终点(-7.5,2.78,0),开启程序运行,进行打印。打印完成后放入冷冻干燥机,进行40 h 的冷冻干燥,再于300 ℃高温还原2 h,获得所需的石墨烯气凝胶结构,即rGO,如图1(b)所示。

图1 (a) 悬浮式针筒式点涂胶机;(b) 3D 打印石墨烯气凝胶结构的实物图;(c) 3D 打印石墨烯气凝胶程序图形Fig.1 (a) Suspension type needle cylinder dispensing machine;(b) 3D printed physical drawings of graphene aerogel structure;(c) 3D printed graphene aerogel program diagram

(2)rGO-CNF 的制备

取100 mL 制得的GO 水溶液,掺入1.02 g 碳纳米纤维,混合搅拌24 h,将混合物浓缩至25 mL。按步骤(1)进行3D 打印浆料制备,然后进行打印、冷冻干燥、高温还原,以获得所需的含碳纳米纤维的氧化石墨烯气凝胶结构,即rGO-CNF。

(3)rGO-CNF-MoS2的制备

取100 mL 制得的GO 水溶液,掺入1.02 g 碳纳米纤维、0.34 g MoS2,混合搅拌24 h,将混合物浓缩至25 mL。按步骤(1)进行3D 打印浆料制备,再进行打印、冷冻干燥、高温还原,以获得所需的含碳纳米纤维、MoS2的氧化石墨烯气凝胶结构,即rGO-CNF-MoS2。

(4)电池组装

将打印好的气凝胶结构作为电池的正极片。在充满氩气的手套箱中将90 μL 电解液均匀滴加在玻璃纤维膜上,组装成扣式锂氧电池,型号为CR2032 型,使玻璃纤维膜上的电解液和正极材料充分反应,静置24 h,然后开始测试。

1.2 正极材料的表征及电化学测试

实验设备如表2 所示。通过X 射线电子能谱(XPS)对材料中所含有的化学元素进行测试表征,分析材料的关键元素以及材料中含有的官能团特征;通过氮气(N2)吸-脱附(BET)分析测试正极片的比表面积以及孔道结构,其中包括比孔容、孔径大小等特征;通过扫描电子显微镜(SEM)表征材料的表面形貌。在常温常压环境下,对电池的定容放电循环和深度充放电进行测试。定容充放电的保护电压为2~5 V,限制容量为1 mAh,电流密度为0.1 mA·cm-2;深度充放电的电压范围为2~4.5 V,电流密度为0.1 mA·cm-2(正极活性物质放电面积比容量=放电容量/正极片面积)。

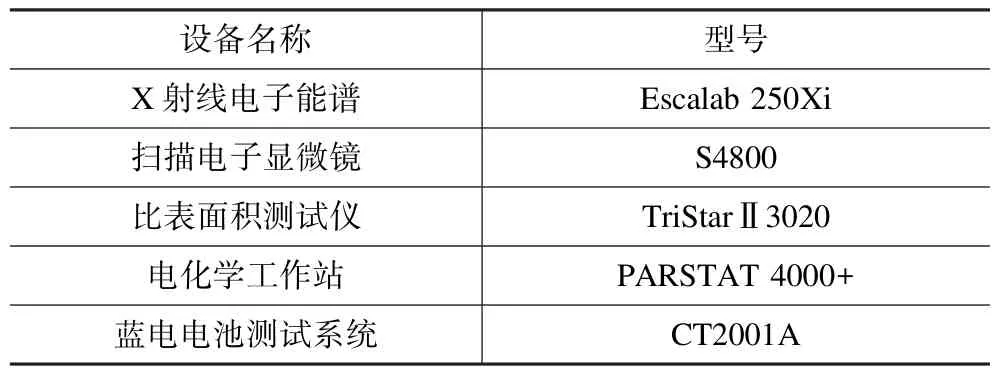

表2 实验设备Tab.2 Experinental equipments

2 结果与讨论

2.1 正极催化剂的XPS 图谱分析

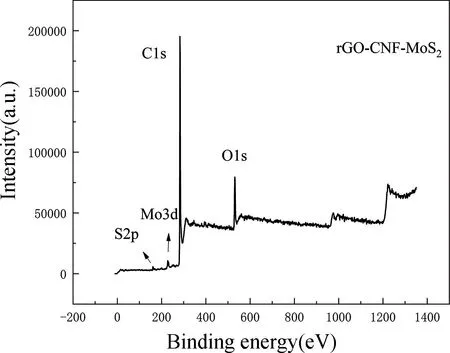

为了研究样品的元素组成,对rGO-CNF-MoS2样品进行了X 射线电子能谱测试分析。XPS 总谱图如图2 所示,可看出rGO-CNF-MoS2中明显的S2p、Mo3d特征峰,说明在热还原过程中,S、Mo 元素被成功掺入rGO,成功制得rGO-CNF-MoS2材料。

图2 rGO-CNF-MoS2的XPS 总谱图Fig.2 XPS spectrum of rGO-CNF-MoS2

图3 为Mo 元素的分峰拟合图谱,可以看到Mo3d的XPS 图谱中,结合能为228.11 eV 及231.26 eV 的特征峰对应MoS2的Mo3d5、Mo3d3 轨道[32]。位于236.13 eV 的特征峰表明样品中含有Mo 元素的其他价态,这可能是由于MoS2长时间存在于空气中被微弱氧化所造成。图4 为S2p 的XPS 图谱,位于160.87 eV和162.09 eV 的S2p3、S2p1 特征峰证明样品中的S 元素以MoS2的形式存在[33]。

图3 rGO-CNF-MoS2的XPS 图谱: Mo3d 轨道Fig.3 XPS spectra of rGO-CNF-MoS2: Mo3d orbit

图4 rGO-CNF-MoS2的XPS 图谱: S2p 轨道Fig.4 XPS spectra of rGO-CNF-MoS2: S2p orbital

2.2 正极催化剂的SEM 分析

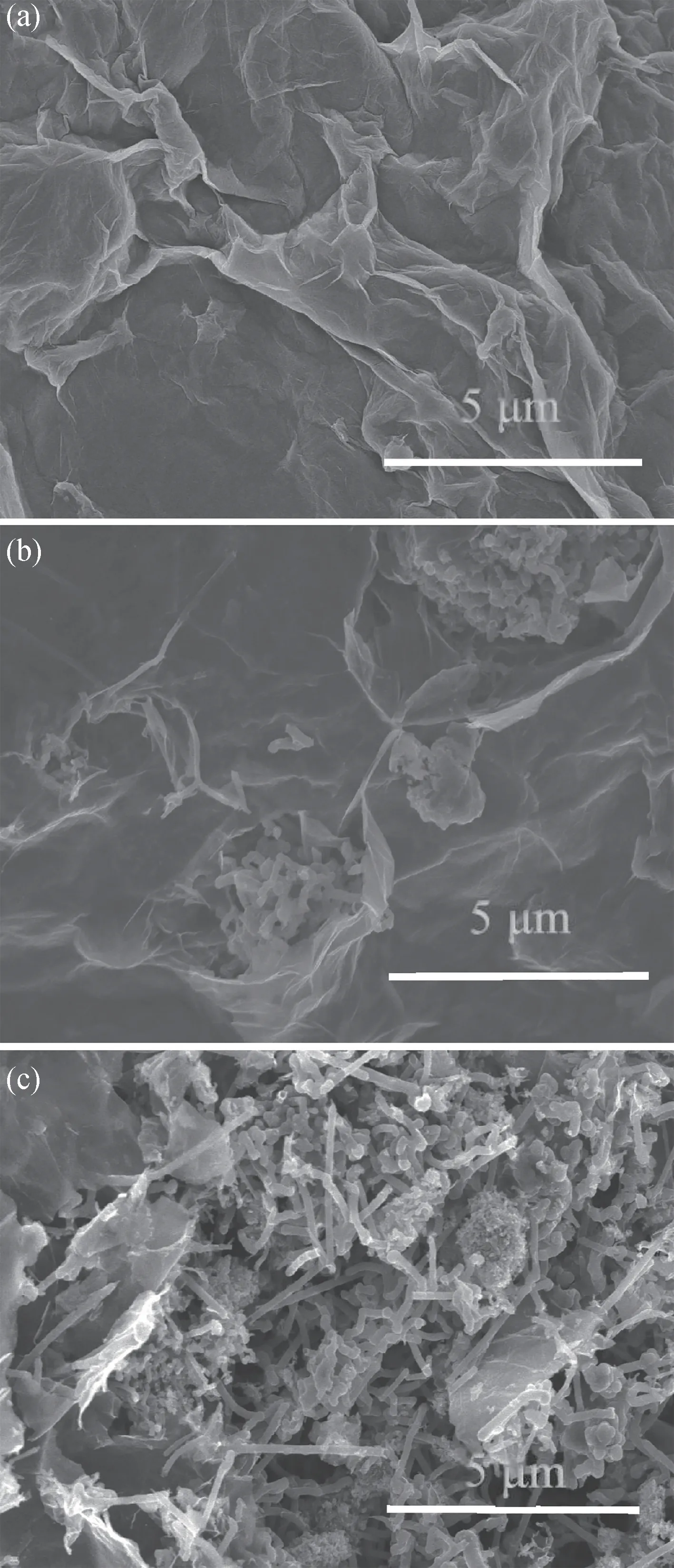

图5(a~c)分别是rGO、rGO-CNF 和rGO-CNFMoS2的SEM 图。如图5 所示,rGO 呈现出片层状结构,并呈散片状分布。rGO-CNF 和rGO-CNF-MoS2与rGO 有明显的差异,rGO-CNF 在rGO 片层间附着有碳纳米纤维。rGO-CNF-MoS2在rGO 片层间不仅可以看到有碳纳米纤维,还可以看到MoS2纳米颗粒。少量的MoS2纳米颗粒呈现不规则的分布状态,且出现了团聚现象,形成块状结构。

图5 (a)rGO 的SEM 图;(b)rGO-CNF 的SEM 图;(c)rGO-CNF-MoS2的SEM 图Fig.5 (a) SEM image of rGO;(b) SEM image of rGO-CNF;(c) SEM image of rGO-CNF-MoS2

图6(a)是rGO-CNF-MoS2的元素映射图像;图6(b)是Mo 元素映射图像;图6(c)是S 元素映射图像。可以观察到Mn、O、S、C 元素在rGO-CNF-MoS2正极上的分布,其中Mo 元素和S 元素在rGO 层间明显聚集。结合XPS 图谱分析证明成功制备了所需的正极材料。

2.3 正极催化剂的孔径结构分析

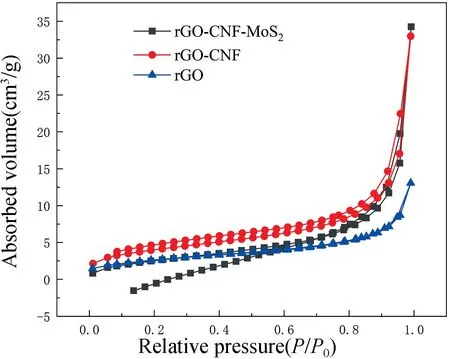

图7 为rGO、rGO-CNF 和rGO-CNF-MoS2的N2等温吸-脱附曲线(BET)。从图中可看出,等温吸-脱附曲线与IUPAC 提出的Ⅳ型吸附等温线特征较为相似,这种等温吸附线一般具有介孔结构。结合表数据,rGO 的比表面积为9.3500 m2/g;rGO-CNF 的比表面积为14.3556 m2/g;rGO-CNF-MoS2的比表面积为9.9923 m2/g,比孔容为0.05 cm3/g。与rGO-CNF 相比,rGO-CNF-MoS2的比表面积较小。这是由于MoS2附着在rGO 的表面及孔洞中,减小了较小孔径的孔洞,使得rGO-CNF-MoS2的比表面积较小,比孔容较低。

图7 rGO、rGO-CNF 和rGO-CNF-MoS2的N2等温吸-脱附曲线Fig.7 N2 isothermal adsorption-desorption curves of rGO,rGO-CNF and rGO-CNF-MoS2

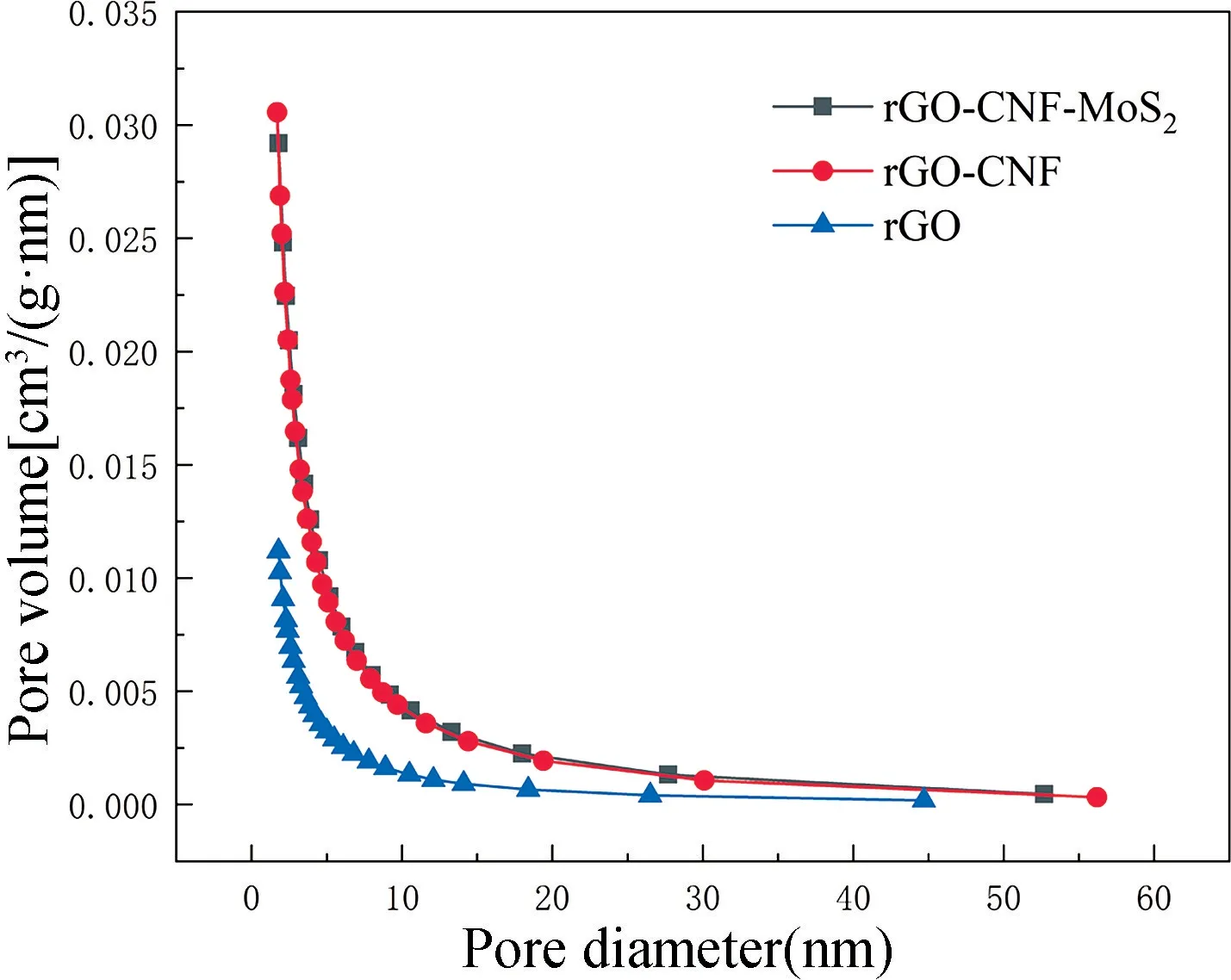

图8 为rGO、rGO-CNF 和rGO-CNF-MoS2的孔径分布图。从图中可看出,rGO 材料中存在相对较多的小孔洞结构,rGO-CNF 和rGO-CNF-MoS2的小孔相对较少,介孔较多,使得平均孔径增大。由表3 数据可知,rGO-CNF-MoS2的平均孔径较大,这可能是由于rGO-CNF 存在较多的介孔结构,因此增加了正极片的平均孔径。结果表明MoS2的加入有利于平均孔径和比孔容的增加,从而为锂空气电池内部提供更多的反应位点,促进反应的进行。

表3 rGO、rGO-CNF 和rGO-CNF-MoS2的比表面积、平均孔径和比孔容Tab.3 Specific surface area,average pore diameter and specific pore volume of rGO,rGO-CNF and rGO-CNF-MoS2

图8 rGO、rGO-CNF 和rGO-CNF-MoS2的孔径分布图Fig.8 Pore size distribution of rGO,rGO-CNF and rGO-CNF-MoS2

2.4 正极催化剂的首次深度充放电分析

图9 为rGO、rGO-CNF 和rGO-CNF-MoS2的首次深度充放电曲线图。如图所示,rGO 的放电面积比容量达到2.20 mAh·cm-2(容量约4.40 mAh),放电电压平台最低,达到2.52 V。rGO-CNF 的放电电压平台达到2.74 V,放电面积比容量达到3.43 mAh·cm-2(容量约6.86 mAh),高于rGO 的放电面积比容量,这是因为加入了碳纳米纤维,增加了电极材料的导电性,从而导致电池放电比容量增加。rGO-CNF-MoS2的放电电压平台达到2.89 V,放电面积比容量约11.68 mAh·cm-2(容量约23.36 mAh)。这可能是由于rGO-CNF-MoS2具有相对较大的平均孔径和较大的比孔容,使得rGO-CNFMoS2的放电电压平台和放电面积比容量高于rGO-CNF。

图9 rGO、rGO-CNF 和rGO-CNF-MoS2的首次深度充放电曲线图Fig.9 First depth charge-discharge curves of rGO,rGO-CNF and rGO-CNF-MoS2

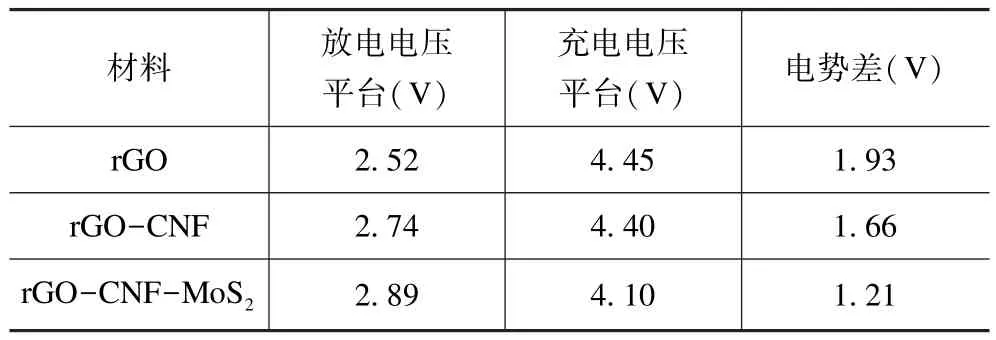

通过分析图9 及表4 数据可以看出rGO-CNF 和rGO-CNF-MoS2的充放电电势差均低于rGO,说明rGO-CNF 和rGO-CNF-MoS2都具有良好的催化性能,而且rGO-CNF-MoS2的电势差最小,达到1.21 V。深度充放电曲线结果表明rGO-CNF-MoS2的电催化效果比rGO 和rGO-CNF 更好,同时rGO-CNF-MoS2用作正极材料对提高电池的放电面积比容量有良好的效果。

表4 rGO、rGO-CNF 和rGO-CNF-MoS2的充放电电压平台和电势差Tab.4 Charge and discharge voltage platform and potential difference of rGO,rGO-CNF and rGO-CNF-MoS2

2.5 正极催化剂的定容充放电循环曲线分析

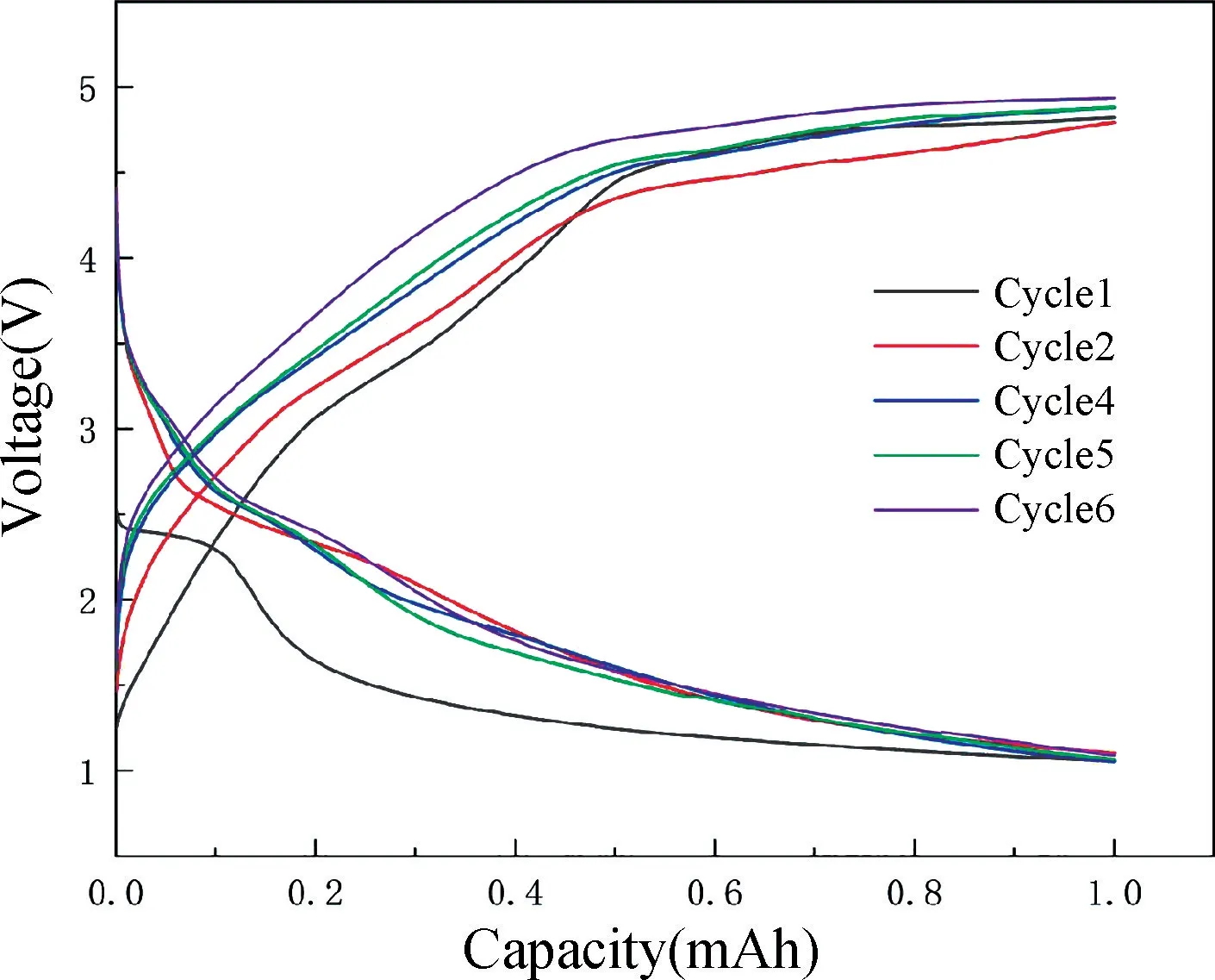

图10 所示为rGO 的定容充放电循环曲线图。rGO用作电池的正极其首次放电电压平台在2.52 V,首次充电电压平台为4.45 V,循环了6 次。随着放电反应的进行,放电电压平台逐渐下降,电压平台不稳定,说明正极材料rGO 随着放电反应的进行,其氧还原反应催化效果渐渐减弱。充电电压平台从开始的4.45 V 逐渐增大,且充电间隙较大,在第6 次循环放电电压逐渐下降,在电压下降到1.0 V 时,循环停止,这可能是由于rGO 增大了电池内部正极片的反应阻抗,反应副产物剧增,导致充放电过电势高达4.0 V,整体循环次数减少。

图10 rGO 的定容充放电循环曲线图Fig.10 Charge and discharge cycle curves of rGO at constant capacity

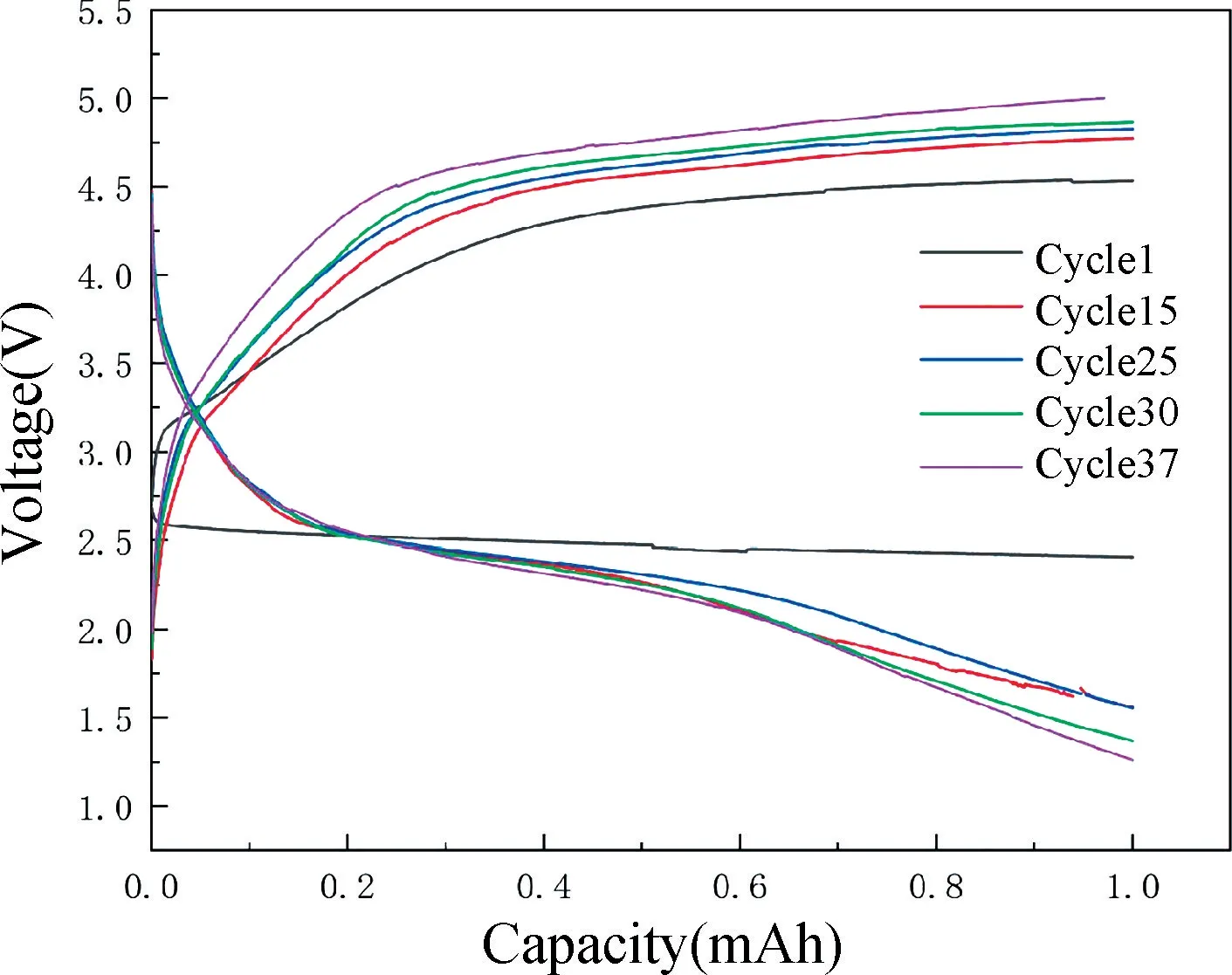

图11 为rGO-CNF 的定容充放电循环曲线图。rGO-CNF 用作电极材料首次放电电压平台在2.74 V,首次充电电压平台在4.40 V,电池循环了37 次,较rGO 作为正极片的电池有所提升。随着电池充放电次数的增加,放电电压平台渐渐下降,充电电压平台逐渐升高,在放电电压平台低于1.25 V 时,充电电压达到截止电压5.0 V,循环停止。表明rGO-CNF 的电池OER 反应催化效果较好,对比rGO 出现明显提升,这可能是由于掺入的碳纳米纤维增加了电极材料的导电性能,但随着循环的进行,锂空气电池内部的反应产物逐渐增加,催化效果逐渐减弱,致使放电终止。

图11 rGO-CNF 的定容充放电循环曲线图Fig.11 Charge and discharge cycle curves of rGO-CNF at constant capacity

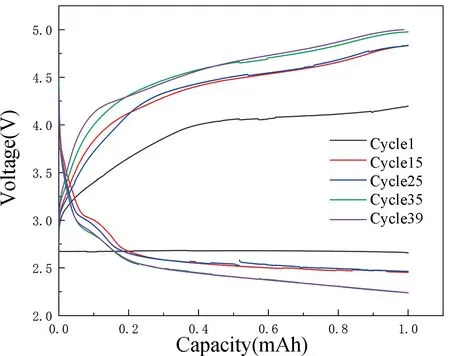

图12 为rGO-CNF-MoS2的定容充放电循环曲线图。rGO-CNF-MoS2用作正极材料时循环了39 次,较之前电池得到提升。在充放电循环过程中,首次放电电压平台在2.89 V,首次充电电压平台为4.10 V。在整个循环过程中,放电电压平台逐渐下降,充电电压持续上升至截止电压5.0 V,循环停止,对比rGO 材料,rGO-CNF-MoS2的整体循环次数出现了提升。说明在rGO 中掺入的碳纳米纤维及MoS2可以提升电池的性能,增加电池的循环次数,同时加入的MoS2对复合材料的ORR 和OER 过程也具备一定的催化作用,但随着反应的进行,电池内部的反应产物增多,催化效果逐渐减弱,电池内部的极化增大,导致电池循环停止。

图12 rGO-CNF-MoS2的定容充放电循环曲线图Fig.12 Charge and discharge cycle curves of rGO-CNF-MoS2 at constant capacity

3 结论

3D 打印技术具有较多优点,比如打印结构可设计,易实现快速、规模化制造等。本文通过3D 打印技术,制备了rGO、rGO-CNF 及rGO-CNF-MoS2复合正极,研究了rGO、rGO-CNF 及rGO-CNF-MoS2对锂空气电池催化性能的影响。研究结果表明,rGOCNF-MoS2具有相对较大的平均孔径,在0.1 mA·cm-2的电流密度下,rGO-CNF-MoS2电池的首次深度放电容量达到23.36 mAh,首次深度充放电面积比容量为11.68 mAh·cm-2,首次放电电压平台为2.89 V,电势差在1.21 V 左右。rGO-CNF-MoS2表现出较高的电化学容量,对提高锂氧电池电化学容量以及促进正极催化剂材料在锂氧电池中的应用有着重要的意义。石墨烯3D 打印技术的优势在于可以控制三维石墨烯的形状,对三维石墨烯进行规模化制备,随着3D 打印技术的不断发展与进步,其在储能领域发挥的重要作用不可小觑。