机械反馈式主从机械手控制系统研究

2022-10-17杨明明

杨明明, 熊 娜

(1.武汉铁路职业技术学院 铁道机车车辆学院, 湖北 武汉 430205; 2.南昌理工学院 机电工程学院, 江西 南昌 330044)

引言

现阶段的机器人仍不具备较高的自主操作能力,因此实际应用中需要经常使用主从机械手控制系统。在该系统中,操作员可以通过操纵手边的主臂来控制从臂[1-2]。目前,大多数系统利用电子传感器来实现高精度的定位控制[3-5]。

但是,这些电子控制器也存在缺点,例如寿命短、在强电磁场和爆炸性环境中不可用等。近年来,我国频繁发生暴雨、台风、地震等自然灾害,导致大面积停电。在这种情况下,电子控制器常常无法正常工作[6]。由于气动执行器可以将压缩空气中包含的能量转换为机械能,关于结合气动执行器的主从系统在近年来得到了广泛的关注[7-8]。例如,FRANCO等[9]针对磁共振成像应用设计了一种气动主从机器人遥控进针控制系统,虽然系统定位精度较高,但是仍使用了电子元件。因此无法在恶劣的环境中工作,如强电磁场和爆炸性等恶劣环境。

因此,为了可以在恶劣环境下工作,本研究设计了一种气动定位装置,并结合单轴工作台和压力调节器实现了一个机械反馈式主从机械手控制系统,气动控制能够持续使用储罐中的压缩空气进行操作,即使在自然灾害期间出现断电的情况下也是如此。同时,在工厂和医院安装气管的地方很多,很容易建立气动控制系统。本研究制备了系统的原型实验装置,并给出了阶跃响应、重复输入响应和手动单调增加输入响应的实验结果,验证了所提系统的性能。

1 系统描述

1.1 原理介绍

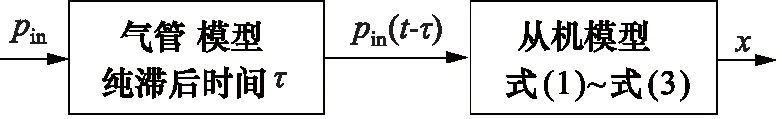

在本研究中,提出了一种完全由机械部件组成的气动定位主从机械手控制系统,并对其在医疗护理和运输辅助中的适用性进行了验证,系统原理框图如图1所示。

图1 系统原理框图

如图1所示,输入为单轴工作台位移xm,输出为气缸位移x。主装置包括单轴工作台和调节器,从装置包括气动定位装置。通过皮带和皮带轮将单轴工作台的直线运动转化为旋转运动,传递给调节器的手柄角θ,从而改变信号气压pin。通过向气缸定位器输入信号气压,气缸被位移到与信号气压相对应的位置。该系统由具有机械反馈的两部分组成,两者通过气管连接,是一个仅通过机械元件控制位移的系统。

以玻璃搬运场景为例,将操作员的操作转换为信号气压,并通过气管传输给输送机构,将玻璃输送到特定位置,系统工作示例如图2所示。

图2 系统工作示例

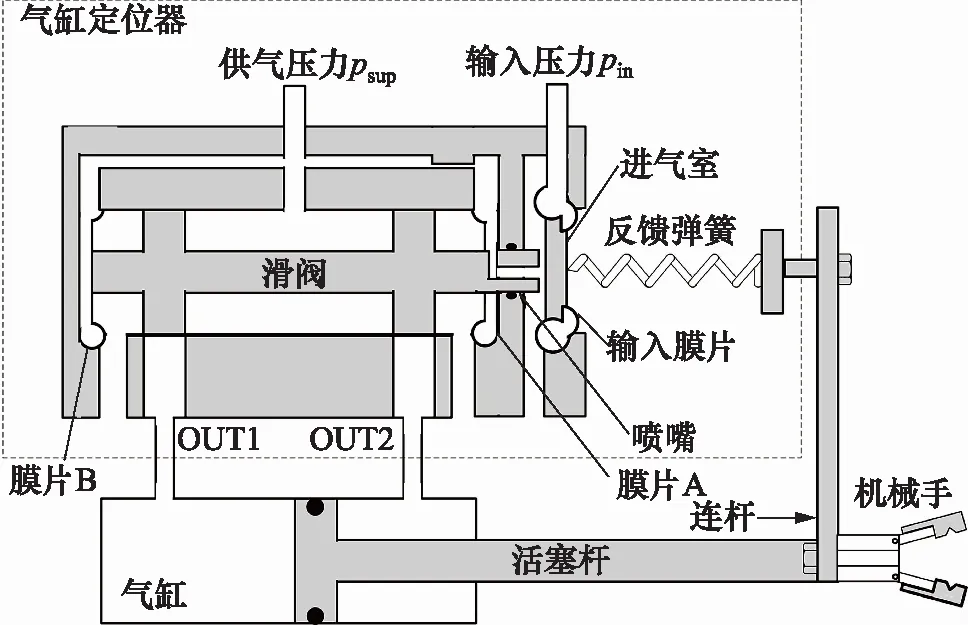

1.2 气动定位装置设计

虽然在没有气动定位装置的情况下,可以只使用精密调节器来控制单作用气缸的供应压力。然而,这样做的缺点是,由于载荷波动和外力的影响,目标停止位置容易发生变化,并且容易受到摩擦的影响。所设计的气动定位装置包括气缸和气缸定位器。气缸定位器可以通过机械反馈将气缸移动到与信号气压相对应的位置。由于气缸定位器采用机械反馈,因此不太容易受到摩擦和外力的影响,因此可以保持其目标停止位置,气动定位装置的结构如图3所示。

图3中被虚线包围的部分是气缸定位器。当控制气压pin流入进气室时, 输入膜片向左移位, 从而减小了输入膜片与喷嘴之间的距离, 增加了喷嘴背压。滑阀向左移动,供气压力psup到达OUT1侧。OUT2侧排气,活塞杆开始向右移动。这个动作通过连杆传递给反馈弹簧,活塞杆运动直到输入膜片上控制气压产生的力与反馈弹簧产生的力达到平衡为止。这一系列运动产生的位移与控制气压成正比[10]。

图3 气动定位装置的结构

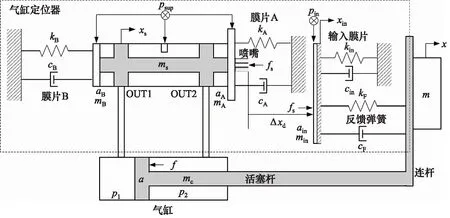

2 气动定位装置的建模

为了评价系统的性能,需要利用数学模型对其特性进行分析。气动定位装置的物理模型如图4所示。

m.连杆和负载的质量 min.输入膜片质量 mA.膜片A质量 mB.膜片B质量 ms.滑阀质量 mC.活塞和活塞杆的质量 kF.反馈弹簧的弹簧系数 kin.输入膜片的弹簧系数 kA.膜片A的弹簧系数 kB.膜片B的弹簧系数 cF.气缸与反馈弹簧的综合阻尼系数 cin.输入膜片的阻尼系数 cA.膜片A的阻尼系数 cB.膜片B的阻尼系数 ain.输入膜片面积 an.喷嘴截面积 aA.膜片A面积 aB.膜片B面积 xin.输入膜片的位移 Δxd.喷嘴和输入膜片之间的距离 xs.滑阀的位移 fs.喷嘴背压产生的力 fr.气缸摩擦力 p1.无杆腔的压力 p2.活塞杆端的压力

输入膜片、滑阀和气缸的运动学方程[13-14]分别如式(1)~式(3)所示。

(1)

(kA+kB+kn)xs+knxin-fn

(2)

(3)

式中,p=p1-p2—— 无杆腔与有杆腔的压力差

q—— 滑阀流出空气量与阀门开度之间的比例常数[15]

b—— 空气的压缩比

V—— 气缸的体积

r—— 进入OUT1的空气量与压差之间的比例常数

kn—— 喷嘴背压与目标距离之间的比例常数

fn—— 喷嘴背压的最大值

a—— 有效气缸面积

μ—— 气缸的摩擦系数

fc—— 库仑摩擦力

g—— 重力加速度

喷嘴背压fs所产生的力用式(4)表示,气缸摩擦力fr用式(5)表示:

fs=-kn(xin-xs)+fn

(4)

(5)

式(2)中膜片A和B的弹簧常数kA和kB由以下公式给出:

(6)

式中,VA,VB—— 膜片A和B的面积

κ—— 压缩多变指数

式(1)和式(2)中输入膜片、膜片A和膜片B的阻尼系数cin,cA和cB可由下式求得:

(7)

式中,ζin—— 输入膜片的阻尼比

ζA—— 膜片A的阻尼比

ζB—— 膜片B的阻尼比

对于主从之间的气管,将纯滞后时间τ纳入气动定位装置的模型中。仿真中式(1)~式(3)与τ的关系框图如图5所示。

图5 式(1)~式(3)与τ的关系框图

3 实验结果与分析

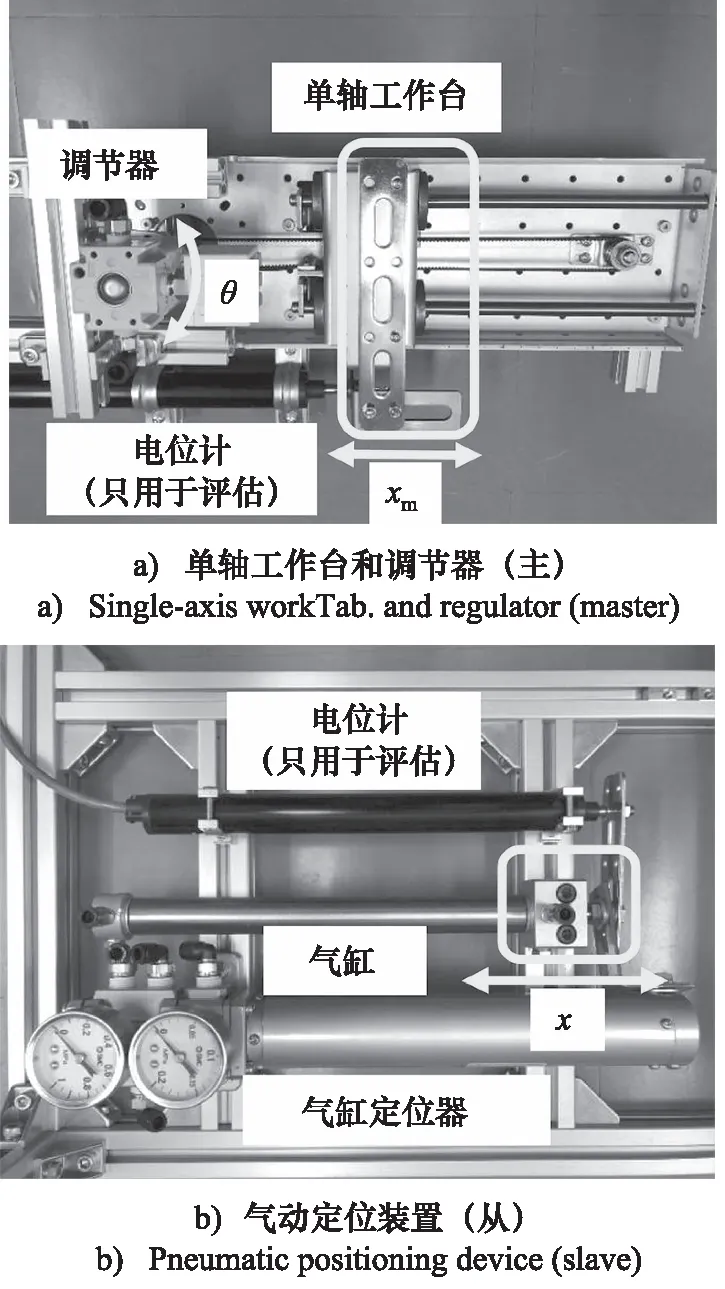

3.1 实验装置

本研究制备了气动定位主从机械手控制系统的原型实验装置,并对其性能进行了验证,实验装置如图6所示。

图6 实验装置

主机包括1个单轴工作台和1个调节器。此外,用于测量单轴工作台位移的电位计连接至工作台。从机为气动定位装置。气动定位装置包括气缸定位器、气缸、数字压力计,三者通过气管连接。气缸行程180 mm 带动的弹簧的移动距离约为7 mm,喷嘴和挡板间的变化距离约为2 mm。此外,用于测量气缸位移的电位计连接在气缸定位器和气缸上主机和从机的设备参数分别如表1和表2所示。

表1 主机设备参数

表2 从机设备参数

3.2 气动定位装置的阶跃响应

为了验证气动定位装置模型的有效性,单独对其进行了阶跃响应实验,并与仿真结果进行了比较。根据实验装置的设备规格和计算公式,得出kin=699.4 N/m,μ=0.65,ζin=ζA=ζB=0.4。通过阶跃响应实验结果,得出气管长度为1.8 m和20.7 m时的τ分别为0.111 s和0.198 s。

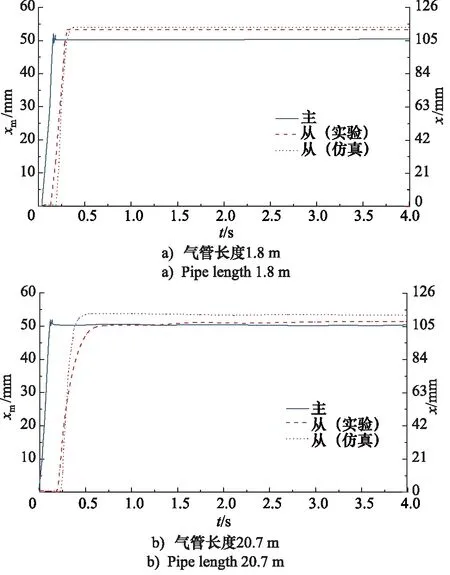

供气压力为0.5 MPa且阶跃信号气压的变化范围为40~70 kPa时,阶跃响应实验结果如图7所示。

图7 阶跃响应结果

从图7可以看出,实际装置的结果与仿真结果整体一致。虽然实际装置的瞬态响应存在略微超调量和欠调量,但是信号气压发生变化时,实际装置的位移上升增长速率与仿真结果几乎相同。此外。在任意信号气压下,实际装置的稳态位移与仿真结果吻合较好,验证了气动定位装置模型的有效性。

3.3 主位移和从位移之间的关系

通过实验验证了改变皮带轮齿数时,主位移与从位移之间的关系。在保持供气压力为0.5 MPa恒定的情况下,以10 mm的步距移动单轴工作台来改变气缸定位器的输入信号气压。在本实验中,气管长度分别设置为1.8 m和20.7 m,每个气管长度分别对应20,25和30个齿轮,主位移和从位移之间的关系如图8所示。

图8 主位移和从位移之间的关系

从图8可以确定从位移与皮带轮齿数成反比。当皮带轮齿数为20时,从位移与主位移的放大率约为2.58;当皮带轮齿数为25时,从位移与主位移的放大率约为2.10;当皮带轮齿数为30时,从位移与主位移的放大率约为1.75。用皮带轮齿数计算的放大率误差在±1.8%以内。此外,还可以确定,无论主位移量和气管长度如何,从位移与主位移的放大率几乎保持不变。因此,通过改变直接连接到调节器的皮带轮齿数,可以任意缩放主机位移并传递给从机。

3.4 系统的阶跃响应

在保持供气压力为0.5 MPa、皮带轮齿数为25的情况下,手动移动单轴工作台(主)产生阶跃信号气压,进行了整体系统的阶跃响应实验,以确认主-从系统的瞬态特性随气管长度的变化情况。通过在0.3 s时间内手动快速将单轴工作台移动50 mm实现,从而实现瞬态激励。采用电位计测量了单轴工作台的位移和气缸的位移,系统的阶跃响应结果如图9所示。

图9 系统的阶跃响应结果

上节通过实验证实当皮带轮齿数为25时,从位移与主位移的放大率约为2.10,因此,在后续图例中,纵轴上右侧标尺是左侧标尺的2.1倍。在图9a中,可以得出上升响应延迟为0.11 s,收敛到最终值±2%的响应时间(即稳定时间)为0.27 s。在稳态下实验与仿真的从位移误差5.6 mm(相对于从机180 mm的活动范围为3.1%)。由图9b可以得出上升响应延迟为0.20 s,稳定时间为2.23 s。在稳态下实验与仿真的从位移偏差约为3.9 mm(相对于从机180 mm的活动范围为2.2%)。

根据这些结果,可以看出除了暂态部分外,实际的阶跃响应与仿真结果是一致的。即使气管长度变化超过10倍,位移也会被准确地再现,尽管响应有轻微的延迟,可以满足实际定位控制需求。

3.5 对重复输入的响应

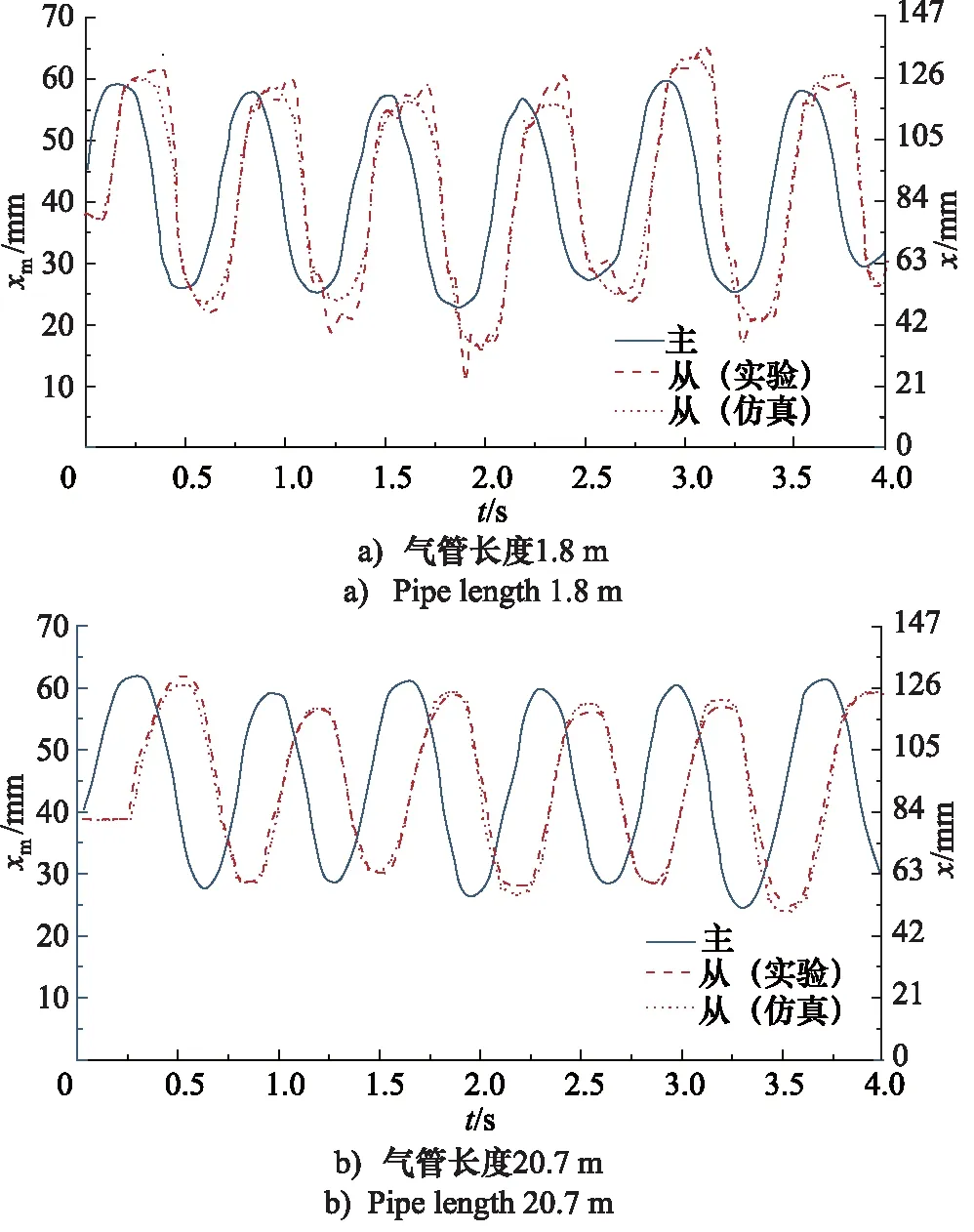

为了验证系统的可跟踪性,对重复输入进行了响应实验。在保持供气压力为0.5 MPa、皮带轮齿数为25的情况下,手动将单轴工作台在30~60 mm之间往返运动,产生一个重复信号气压,重复频率为 1.3 Hz。

从图10可得出,实验和仿真之间的从位移平均误差约为11.1 mm(相对于从机180 mm的活动范围为6.2%)。研究结果表明,当重复频率在几赫兹的量级时,可以实现20 m左右气管的远程控制。

图10 重复输入波形的响应

3.6 手动输入的响应

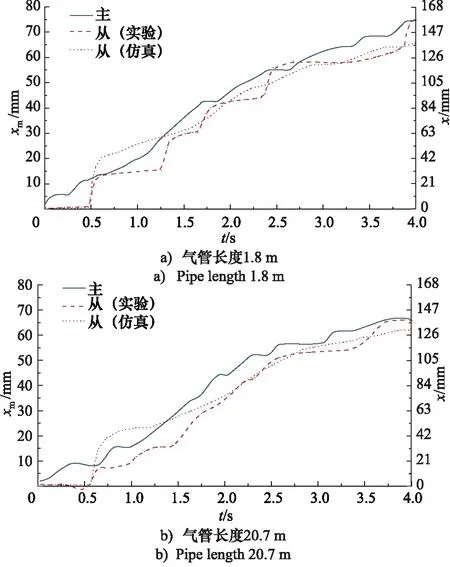

为了验证系统的跟随性,研究了其对单调增加输入的响应,以模拟操作速度相对较慢的护理辅助或运输辅助。在供气压力为0.5 MPa、皮带轮齿数为25的条件下,通过手动单调移动单轴工作台产生信号气压。手动单调增加输入的响应如图11所示。

从图11可得出,实验和仿真之间的从位移平均误差约为9.4 mm(相对于从机180 mm的活动范围为5.2%)。 虽然存在一定的响应延迟, 但从位移几乎与目标值一致。此外,当气管长度为1.8 m时,从位移出现阶梯式变化,其原因与上节的分析一致。

图11 手动单调增加输入的响应

总体来说,在所提出的系统中,仅观察到很少的响应延迟和较小的目标位移偏差,适用于作业速度相对较低的应用场合,如护工护理(作业范围1~10 m)、生产车间的运输(作业范围10~20 m)。

4 结论

本研究提出了一种完全由机械部件组成的气动定位主从机械手控制系统,并研究了其可行性。设计了一种气动定位装置对其进行建模。制备了一个原型实验装置,并单独对气动定位装置进行了阶跃响应实验。此外,对整体系统的特性进行了多方面的实验分析,并将观测结果与仿真结果进行了比较。研究得出如下结论:

(1) 该系统只需改变皮带轮齿数,就可以任意放大和缩小主位移,并将其传递给从机,而不用考虑主位移和气管长度;

(2) 该系统适用于作业速度相对较低的应用场合,如护理辅助系、生产车间的运输辅助。

后续将在缩小尺寸、减少振动和摩擦方面对系统进行改进,以便应用于更多领域。