基于ANSYS的空调压缩机皮带轮疲劳寿命研究

2020-05-25周明杰侯鸿基张春秋

周明杰,侯鸿基,张春秋

(东风汽车有限公司东风日产乘用车公司技术中心,广东广州510800)

0 引言

汽车空调压缩机是汽车空调制冷系统的心脏,担负着系统制冷剂的压缩及循环工作。皮带轮作为汽车空调压缩机的主要零件,在正常行驶过程中承载发动机皮带传递的交变载荷作用,在工作一定时间后,经常会突然发生随机疲劳破坏,从而造成严重的后果[1-2],因此对压缩机皮带轮进行强度和疲劳寿命分析至关重要。传统的压缩机皮带轮产品设计主要通过静力学理论计算结合试作零件台架寿命验证,并根据实验结果修正设计方案。然而皮带轮的寿命试验存在耗时长、占用资源多等问题,造成皮带轮设计周期长、成本高。应用计算机辅助工程进行皮带轮寿命分析,可以为设计阶段皮带轮结构优化提供依据,缩短开发周期并节约开发成本。ANSYS Workbench是一款在航空、铁路、机械等领域得到广泛应用的CAE软件(Computer Aided Engineering, 计算机辅助工程)[3], 具有强大的仿真分析能力。文中基于有限元分析的方法,在ANSYS Workbench中建立了压缩机皮带轮的有限元模型,分析它在实际工作中的静强度,同时利用Fatigue模块中的Tool工具进行疲劳寿命仿真计算,为皮带轮的可靠性设计和结构优化提供参考。

1 皮带轮疲劳累积损伤理论

大多数工程结构或机械的失效是由一系列的变幅循环载荷所产生的疲劳损伤累积而造成的[4]。疲劳累积损伤理论可以分为线性疲劳累积损伤和非线性疲劳累积损伤两类。Palmgren-Miner理论是目前工程领域应用最广的线性疲劳累积损伤理论[5],文中以该理论为基础进行皮带轮疲劳损伤的累积计算。皮带轮在恒幅应力S作用下循环至破坏的寿命为N,其在n次循环下的损伤为

对于变幅载荷工况,其总损伤为

式中:k为变幅载荷下的应力水平级数;Di为应力水平Si下作用ni次循环下的损伤;ni为第i阶载荷的循环次数;Ni为第i阶载荷下的疲劳寿命。

当D>1时,皮带轮将发生疲劳破坏。

2 皮带轮有限元建模

2.1 有限元模型

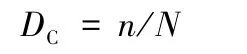

根据皮带轮的设计参数在UG中建立三维实体模型。为优化模型、提高有限元分析精度以及运算效率,对皮带轮总成的三维模型作简化处理,将皮带轮轴承部件简化为刚体。利用UG与ANSYS Workbench的接口将建立好的实体模型导入到Workbench中,并对其进行网格划分,即可生成皮带轮的有限元模型。采用四面体网络Solid187单元类型[6](具有10个节点,每个节点在X、Y、Z方向上都有平移的自由度,在任意空间具有各向异性特征),控制最小单元边界尺寸为0.5 mm,最大尺寸为1 mm,共划分1 146 513个单元,1 735 733个节点。压缩机皮带轮总成的三维实体模型如图1(a)所示,网格模型如图1(b)所示。

图1 皮带轮的三维模型和有限元模型

2.2 材料参数

选用20号钢作为皮带轮材料,其参数如表1所示。

表1 皮带轮材料属性

2.3 载荷及约束

压缩机皮带轮在工作过程中主要受皮带张力和转速的影响,由于使用工况的多样性,皮带张力和转速存在不确定性,考虑到皮带轮疲劳寿命的安全设计,选择最极限的工况进行分析。在ANSYS软件中按照实车最大张力施加沿皮带轮切向的载荷,以皮带轮轴向方向为旋转中心加载旋转速度;同时对轴承内侧与压缩机本体的连接面做位移约束限制Y轴和Z轴的移动和转动。载荷及约束加载结果如图2所示。

图2 皮带轮载荷及约束加载

2.4 静强度仿真结果

通过有限元软件ANSYS Workbench对压缩机皮带轮进行静力学仿真求解,可以得到皮带轮的应力云图如图3所示。皮带轮摩擦面和轴承安装套筒的整体应力水平较低,连接桥部的应力水平较大,最大应力处在内圈桥部与轴承安装套筒外圈的连接处,该连接处的倒角较小存在应力集中,其应力最大值为173.94 MPa,材料的屈服极限为245 MPa。因此,静力学计算出的结果小于材料破坏的屈服极限,满足静强度的要求。

图3 皮带轮等效应力云图

3 皮带轮疲劳分析

按照作用循环应力的大小,疲劳可分成为应力疲劳和应变疲劳。若最大循环应力小于屈服应力,则称为应力疲劳;因为作用的循环应力水平较低,寿命循环次数很高,也称为高周疲劳[7]。根据上述皮带轮静强度的分析结果,皮带轮的疲劳类型属于应力疲劳。因此选用名义应力法结合疲劳累积损伤理论进行疲劳寿命的校核。

利用ANSYS Workbench的Fatigue模块进行疲劳分析的一般流程如图4所示。

图4 ANSYS疲劳分析流程

3.1 皮带轮材料的S-N曲线

疲劳寿命估算需要零件材料的S-N曲线,S-N曲线中的水平直线部分对应的应力水平就是材料的疲劳极限,表示材料经受无数次应力循环都不发生破坏的应力极限。一般钢铁材料的无限寿命定义为大于107次应力循环。对于压缩机皮带轮,根据实车使用条件设定满足107次应力循环的寿命要求。压缩机皮带轮使用20号钢,其S-N曲线[8]如图5所示。

图5 20号钢S-N曲线

3.2 疲劳分析

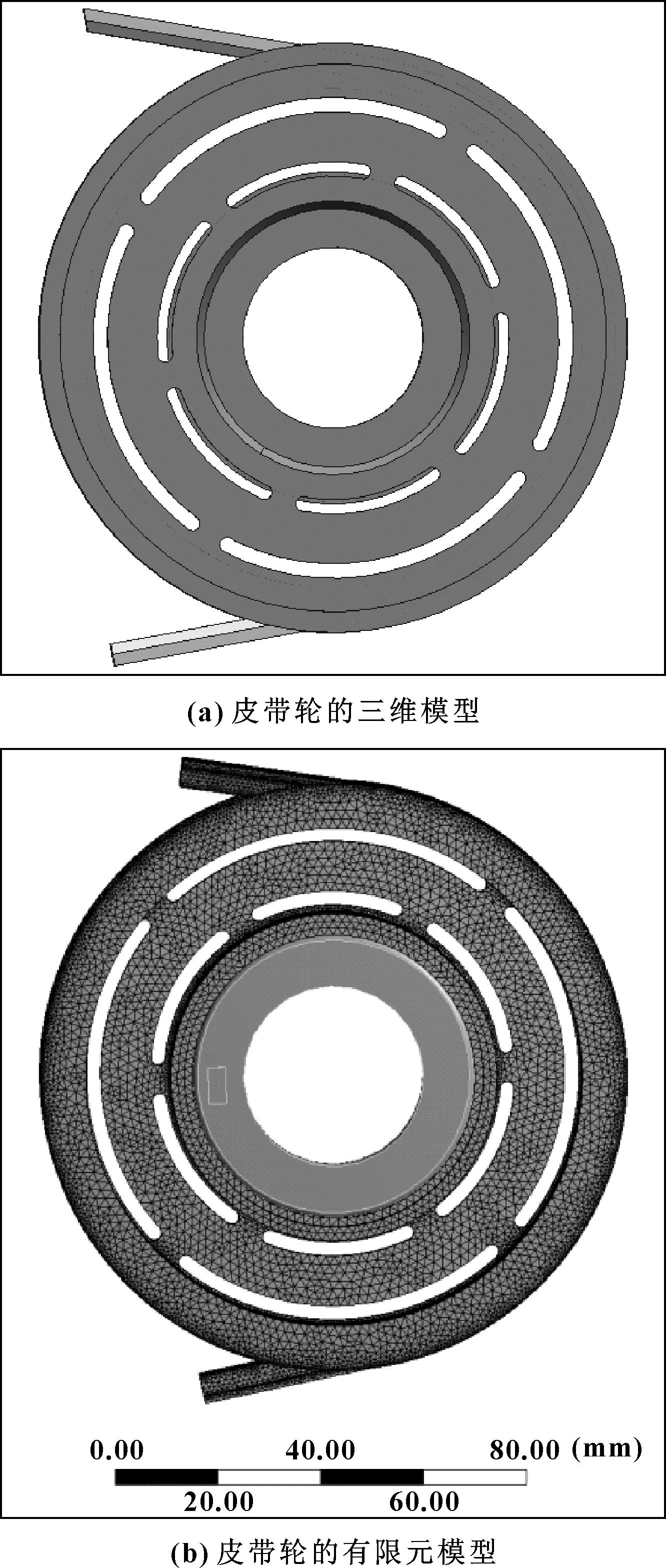

在Fatigue Tool中设置加载类型为Ratio的载荷并对模型进行求解,得到压缩机皮带轮的等效交变应力云图、疲劳寿命云图和安全系数云图。由图6,皮带轮等效最大交变应力为193.27 MPa,小于材料S-N曲线中对应的疲劳极限,满足疲劳寿命要求。疲劳寿命云图如图7所示,其最小寿命为108次循环,可视为无限循环寿命。

图6 皮带轮等效交变应力云图

图7 皮带轮疲劳寿命云图

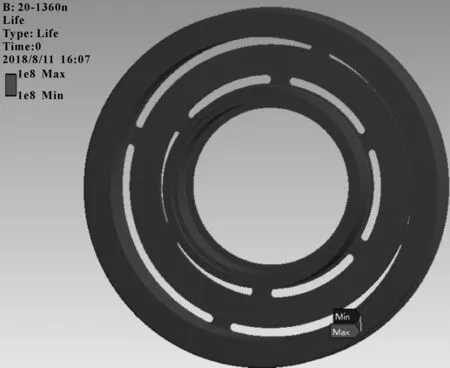

安全系数云图分析结果见图8,皮带轮的安全系数最低为1.29,出现在皮带轮内圈桥部与轴承安装套筒外圈连接处,皮带轮内圈及外圈连接桥部区域的安全系数相对较低,其余部位的安全系数均在5以上。

图8 皮带轮疲劳安全系数云图

4 试验验证

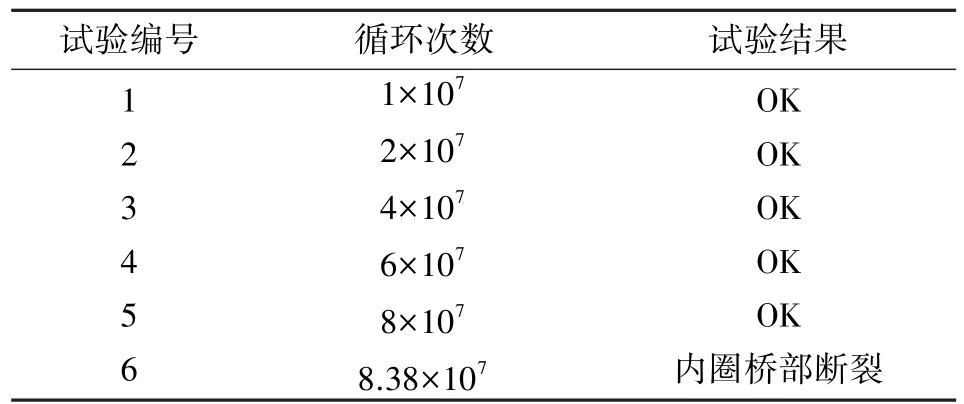

为验证疲劳寿命分析结果,按照仿真分析加载载荷进行皮带轮台架耐久试验。采用同批次生产皮带轮样件分别进行试验,循环次数从107次开始直到发生破坏,结果如表2所示。所有的皮带轮样件都满足107次耐久寿命要求,6号皮带轮在试验完成8.38×107次循环后内圈桥部发生断裂,与仿真分析结果一致,如图9所示。

表2 皮带轮耐久实验结果

图9 疲劳耐久实验破坏皮带轮

预测寿命略大于试验结果,偏差产生的原因是在建立有限元模型时进行简化处理,未考虑皮带轮尺寸偏差、加工工艺等因素。

5 结论

利用UG建立压缩机皮带轮的三维模型,并导入ANSYS Workbench中进行网格划分,参考压缩机带轮的实际使用情况进行载荷加载并进行静强度和疲劳分析。压缩机皮带轮承受的最大应力小于其屈服极限,满足皮带轮的静强度要求,最大应力出现在皮带轮内圈桥部与轴承安装套筒外圈连接处,压缩机皮带轮的结构设计满足疲劳寿命要求。仿真分析的结果与台架试验结果基本一致,采用有限元疲劳寿命分析方法可以在产品设计初期进行寿命预测并进行结构优化,降低产品开发成本,缩短产品开发周期。